萃取精馏分离苯/环己烷共沸体系模拟与优化

翟建,刘育良,李鲁闽,王秋圆,孙兰义

(1 中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580;2 青岛碱业新材料科技有限公司,山东 青岛 266043)

引 言

常压下,苯和环己烷沸点接近,可形成最低共沸混合物,共沸组成中苯的质量分数为45%,共沸点温度为77.18℃[1]。普通精馏方法很难使其完全分离,苯和环己烷的分离是化工分离领域中一个非常重要且典型的案例。环己烷,毒性小于苯,是一种性能优良的有机溶剂,因此往往被用来取代苯作为脱漆剂和脱油脂剂等。工业上一般由苯催化加氢或由汽油分馏制备环己烷,要得到高纯度的环己烷必须分离苯和环己烷混合物,因此如何有效分离是长期以来人们研究的热点之一。苯和环己烷的沸点仅相差0.6K,相互作用参数小,采用常规精馏很难将其分离[2],通常可使用萃取精馏或共沸精馏技术来完成分离操作[3-4],当混合物中苯的含量高于90%时,宜采用共沸精馏,而当裂解汽油中芳香烃的含量接近65%~90%时,使用萃取精馏分离回收芳香烃会比较经济,因此在实际工业中萃取精馏技术被广泛地应用于分离苯和环己烷混合物[5-7]。萃取精馏技术常用来解决分离近沸点和恒沸物系工艺带来的实际操作或经济上的问题[8-9],萃取精馏具有装置相对简单、易改造、处理量大等优点,是使用最为广泛的分离方法之一。由于两过程的复杂性和高能耗,工业上一直渴望找到一种替代技术来对其进行分离。过程强化与集成技术能够减小设备和装置体积,提高过程效率和安全性,降低单位能耗与三废,最终提高经济效益与环境效益,如外部热耦合精馏技术[10]、完全热耦合精馏技术、差压热耦合精馏技术等都是其中比较成功的案例,近年来已成为节能研究的重点方向。隔壁塔[11]作为典型的过程强化与集成构型,有更高的热力学效率,更低的能耗。此外隔壁塔将两塔集成在一个塔壳内,能够减少过程的再沸器和冷凝器数量,降低塔的设备投资费用,从而取得更好的经济效益。Knapp 等[12]将差压技术与萃取精馏技术结合以分离对压力不敏感的共沸体系,从而扩大了变压精馏的使用范围。将差压过程中高压塔与低压塔的温差进行热集成也是节能的有效手段。Gómez-Castro 等[13-14]将多目标遗传算法应用到单一三组分分离的隔壁塔精馏塔序的多目标优化过程中,然而用该算法对隔壁塔萃取精馏和差压热集成萃取精馏等复杂精馏的优化设计研究却鲜有报道。对于复杂精馏塔序的优化设计,大多数学者只是针对单一目标函数进行优化研究,天津大学袁希钢教授课题组[15]基于Fenske-Underwood-Gilliland方程对完全热耦合精馏塔进行了设计研究,并在此基础上,通过灵敏度分析展开了模拟与优化工作,天津大学许春建教授课题组[16-17]和常州大学叶青教授课题组[18]分别以分离甲缩醛/甲醛和乙酸乙酯/异丙醇为例,采用以年总费用最小为目标,对隔壁塔萃取精馏进行了优化研究。而复杂精馏塔序的优化设计目标函数通常具有多个局部最优解,单变量分析很难得到全部最优解集。

本文以苯和环己烷体系为研究对象,选取合适的萃取剂,分别使用常规萃取精馏(conventional extractive distillation,CED)、隔壁塔萃取精馏(extractive dividing wall column distillation,EDWC)和差压热集成萃取精馏(heat integrated pressure-swing extractive distillation,HIPSED)对所选体系进行分离研究。对于每一种工艺过程,首先在稳态设计的基础上进行灵敏度分析,再将Matlab与过程模拟软件Aspen Plus 接口耦合,采用多目标遗传算法对过程进行多目标优化设计打破传统优化方法寻找单一解的局限,得到过程所需再沸器热负荷最小的过程构型,最后对三种工艺的能耗和年总费用等经济性指标进行对比分析,以期为工业寻找一种节能经济的萃取精馏过程。

1 萃取剂的选择

1.1 萃取分离苯/环己烷体系萃取剂的筛选

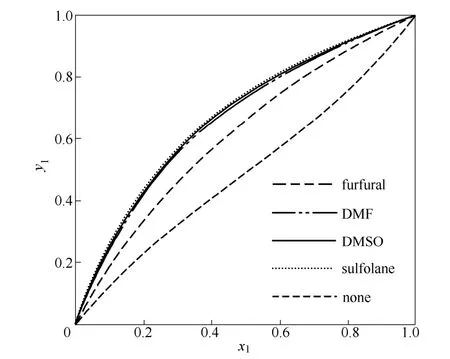

萃取分离苯/环己烷体系常用的萃取剂有二甲基亚砜(DMSO)、N, N-二甲基甲酰胺(DMF)、环丁砜(sulfolane)及糠醛(furfural)。4 种萃取剂的物理性质列于表1 中。比较在相同的热力学方法NRTL 下,4 种萃取剂对苯/环己烷气液平衡的影响,结果显示DMSO、DMF 和环丁砜的选择性最强,糠醛次之(如图1 所示)。然而,DMSO 和DMF 不仅价格高而且毒性较大,环丁砜的沸点高,萃取精馏过程中所需要的能量较大。如果萃取剂回收塔使用真空精馏的方法来降低塔釜温度[19],会使得塔顶温度过低。同时,塔压降低,塔径随之增加,最终导致设备费用的增加。综合考虑以上因素,选择沸点居中、选择性较好的糠醛作为萃取剂进行萃取分离苯/环己烷混合物。

表1 不同萃取剂的物理性质对比Table 1 Comparison of main physical properties for different entrainers

图1 萃取剂对苯-环己烷体系的VLE 的影响Fig.1 Effects of solvent on VLE of cyclohexane(1)- benzene(2) system

1.2 苯-环己烷-糠醛体系剩余曲线图

剩余曲线图是判断萃取分离是否可行的一种简单方法。图2 给出了苯-环己烷-糠醛体系在操作压力为101.3 kPa 下的剩余曲线图(RCM 图)。从图2 中可以看出,苯/环己烷共沸组成为不稳定节点,纯净的苯、环己烷、糠醛3 点为稳定节点。所以苯/环己烷共沸组成与纯净苯、环己烷、糠醛产品不能够同时得到。在RCM 图中不存在精馏边界线,说明在糠醛的存在下能够分离苯-环己烷混合物。

图2 苯-环己烷-糠醛体系在101.3 kPa 下的剩余曲线图Fig.2 Residual curve map (RCM) of benzene-cyclohexane-furfural system at 101.3 kPa

图中3 个顶点分别代表纯的环己烷(沸点80.70℃)、苯(沸点80.10℃)和糠醛(沸点162.00℃),环己烷-苯能够形成最低二元共沸物(共沸温度为77.30℃)。图中标有箭头的曲线和三角形的3 条边组成了剩余曲线,剩余曲线均由低沸点一端指向高沸点一端。该三元物系的剩余曲线都始于环己烷-苯共沸物,止于糠醛。只有剩余曲线发出的点为不稳定节点,如图2 中的苯-环己烷共沸点;只有剩余曲线汇集的点称为稳定节点,如图中的糠醛点;既有剩余曲线发出又有曲线汇集的点称为鞍形点,如图中的苯、环己烷两点。剩余曲线簇在同一个蒸馏区域中仅能有一个稳定节点和一个不稳定节点。图中直线代表萃取精馏塔(EDC)和萃取剂回收塔(ERC)的质量平衡,该线符合杠杆原理。点M 为苯/环己烷混合物和萃取剂的混合点,经过EDC 可以分离为产品环己烷(D1)和混合物(B1),然后B1 在ERC 经过分离得到产品苯(D2)和萃取剂(B2)。由此可见,添加萃取剂糠醛后能够将苯-环己烷二元混合物分离为几乎纯净的产物。

2 萃取精馏过程的严格模拟与灵敏度分析

2.1 萃取精馏过程分离苯/环己烷体系的严格模拟

使用Aspen Plus 对3 种工艺过程进行稳态模拟。Kumar 等[7]的研究表明UNIFAC-LLE 模型和NRTL 都能够很好地预测苯-环己烷体系,但是NRTL 更为接近,故选用NRTL 为热力学模型,使用糠醛作为萃取剂来模拟三流程。待分离物的进料流量为1000 kmol·h-1,其中苯和环己烷的摩尔分数分别为0.75 和0.25。规定产品苯和环己烷的质量纯度分别为0.997 和0.993,为使产品达到纯度要求,应用Aspen Plus 中的Design Specs/ Vary 功能来调节参数。由于过程中会有少量萃取剂随产品一起馏出系统而造成损失,为了满足系统质量守恒,需要给萃取剂循环物流适当的补充。在模拟过程中,塔的理论板数标记方法采用Aspen Plus 的RadFrac 模型默认的方式即从上到下命名的方式排序,即冷凝器记为第一块理论板,再沸器记为最后一块理论板。萃取分离苯/环己烷的常规流程包含萃取精馏塔(EDC)和萃取剂回收塔(ERC),流程结构及操作参数如图3 所示。

在Aspen Plus 使用完全热耦合塔来模拟隔壁塔萃取精馏,3 个精馏塔均选用Aspen Plus 中的RadFrac 模型,如图4 所示。在图4(a)中,主塔相当于精馏塔Ⅰ,精馏塔Ⅱ(侧塔)和提馏塔Ⅲ(提馏塔)分别相当于萃取剂回收塔的精馏段和提馏段。高纯度的环己烷产品在主塔(Ⅰ)的顶部馏出,产品苯从精馏塔Ⅱ的顶部馏出,萃取剂糠醛作为提馏塔Ⅲ的塔底产品循环回到主塔。图4(b)给出了在Aspen Plus 中的流程示意图及EDWC 的严格模拟参数。

图3 常规萃取精馏流程示意图及各塔操作参数Fig.3 Process flow diagram for extractive distillation

图4 隔壁塔萃取精馏流程示意图Fig.4 Process flow diagram for EDWC

差压萃取精馏过程的能耗主要集中在塔的再沸器上,由于高压塔的冷凝器与低压塔的再沸器之间存在较大温差,可以使二者进行热量耦合,从而实现差压热集成精馏工艺过程,在Aspen Plus 中使用两塔模块,并将高压塔塔底出料返回低压塔以模拟差压热集成萃取精馏过程。模拟开始时,对于低压塔操作压力的选择,考虑到应使冷凝器的冷却介质尽量使用成本较低的冷却水,并且为了避免高压操作对设备的要求提高,将低压塔操作压力定为常压。而高压塔的塔压对高压塔再沸器热负荷有直接影响,图5 给出了塔压与再沸器热负荷和温差之间的关系。由图中的压力与再沸器负荷的曲线可知,高压塔压力越高,其再沸器热负荷就越大。由图中的塔压与温差的曲线可知,高压塔的塔压要高于6 atm(1 atm=101325 Pa)才能保证温差为20 K,从而实现两者的热集成,因此高压塔的塔压选择为6 atm。低压塔和高压塔的总理论板数分别设为42 和21。如图6 所示初始回流比分别为3.14 和2.58。萃取剂在低压塔的第7 块理论板位置进料。苯/环己烷的进料位置为低压塔的第17 块理论板。低压塔的塔底出料从高压塔的第11 块理论板处进入高压塔。

2.2 灵敏度分析

2.2.1 常规萃取精馏过程 图7(a)显示了EDC的回流比(RR1)和萃取剂进料比(S/F)对EDC塔顶产品环己烷纯度(XD1)的影响。可以看出,当RR1较高时,XD1 会随着S/F 的增加而增加。但RR1必须维持在3.5 和9.2 之间,如果没有足够的萃取剂糠醛,回流量过高可能会引起环己烷纯度降低和能量的浪费。因此EDC 塔的RR1应高于3.5,S/F应高于2.5。萃取剂的进料温度(ST)在很大程度上影响着过程再沸器的总热负荷(QT)。从图7(b)中可以看出,ST 降低使QT急剧增加。这主要是由于ST 越低,塔底液相汽化时需要的能量就越多。

图5 高压塔压力对过程再沸器热负荷与温差关系曲线Fig.5 Effect of pressure in HP column on total energy requirement and temperature difference between reboiler of LPC and condenser of HPC

图6 差压热集成萃取精馏过程示意图Fig.6 Process flow diagram and parameters for HIPSED

2.2.2 隔壁塔萃取精馏过程 由于主塔的回流比(RR1)和隔板底部的气相分率(αV)对EDWC 的再沸器负荷(QR)影响很大,进行相应的灵敏度分析寻找合适的αV和最优的RR1必不可少。

图8 给出了RR1和αV对主塔塔顶产品环己烷的纯度(XD1)的影响。当RR1较高时,XD1 随着αV增加而增加。但过多的气相进入主塔,会使更多的苯随着气相进入到主塔从而降低环己烷的纯度,因此αV值必须在0.55~0.65。另外,αV直接影响主塔QR的大小。如图9 所示,αV下降也会减小QR。这是由于进入主塔的气相变少导致主塔的塔底液相汽化量变小,因而再沸器热负荷变小。因此,EDWC的RR1要大于3.5,同时αV要在0.6~0.65,这样才能满足XD1 的要求(99.3%)。

图7 S/F 与RR1 对塔EDC 产品环己烷纯度(XD1)的影响(a)和萃取剂温度(ST)和回流比(RR1)对过程再沸器总热负荷(QT)的影响(b)Fig.7 Effect of S/F and RR1 on cyclohexane composition (XD1) in distillation of EDC (a) and effect of solvent temperature (ST) and reflux ratio (RR1) on total reboiler heat (QT) (b)

图8 回流比RR1 与气相分率αV 对EDWC 环己烷产品 纯度XD1 的影响Fig.8 Effect of reflux ratio of main column RR1 and vapor split ratio αV on cyclohexane composition XD1 in distillate of EDWC

图9 回流比RR1与气相分率αV对再沸器热负荷(QR)的影响Fig.9 Effect of reflux ratio of main column RR1 and vapor split ratio αV on reboiler heat duty (QR)

2.2.3 差压热集成萃取精馏过程 首先考察了低压塔回流比(RR1)对过程再沸器热负荷(QR)和环己烷产品的纯度(XD)的影响。从图10 中可以看出,要达到环己烷指定纯度时,RR1要在3.4~14.2,当RR1高于5.0 时,XD 没有明显的变化,当RR1高于6.5 时,环己烷产品纯度有明显的下降,这主要是由RR1增加而低压塔萃取剂的量没有变化造成的。在图中也可以看出回流比对再沸器以及冷凝器负荷的影响。

图11 为萃取剂温度(ST)对苯和环己烷的纯度和QR的影响。当ST 在280~380 K 之间变化时,对QR有很强的影响。这主要是因为ST 越高,塔底液体汽化时所需外界提供的能量就越低。随着ST的增加,糠醛的汽化量也随之增加,塔底的液相就会减小。但是,在图中可以观察到,ST 低于340 K时,产品苯和环己烷的纯度没有明显的变化。ST 高于340 K 后,苯和环己烷的产品纯度会随着ST 增加而明显减小,原因是由于萃取剂在精馏段含量高,使得塔顶馏出物料中含有部分萃取剂,因而造成了环己烷纯度降低。

基于上述分析,图12 给出了RR1保持在3.2 时萃取剂流量与进料摩尔比对再沸器热负荷的影响。可见,无论是低压塔还是高压塔,再沸器热负荷会随着溶剂比的增加而线性的增加。同时,当溶剂比高于2.0 时,产品组成几乎不受溶剂比的影响。

图11 萃取剂温度对产品纯度和再沸器热负荷的影响Fig.11 Effect of entrainer temperature on product composition and reboiler duty

图12 萃取剂与进料流量比对产品纯度和再沸器 热负荷的影响Fig.12 Effect of entrainer to feed molar ratio on product composition and reboiler duties

3 基于多目标遗传算法的优化设计及过程的经济性对比研究

3.1 过程参数的优化

对于萃取精馏过程,优化目标共有4 个:两塔的塔板数、萃取剂流量和过程的再沸器总热负荷,操作变量包括回流比、塔板数、进料位置、萃取剂流量、产品物流流量,对于EDWC,还有一进入侧塔的气相流率变量,约束条件为产品期望纯度和回收率。这些优化目标制约着产品纯度且相互关联,所以需要同时对其进行优化来获得最佳的操作参数。在优化过程中,应该使优化变量同时最小化,并满足每股产品物流中产品的纯度达到相应的纯度要求。因此该最小化问题可用式(1)描述

式中,操作变量RRi为塔i 的回流比;Ni为塔i的塔板数;NF,i为塔i 的进料位置;S 为萃取剂流量;QR,i为塔i 再沸器热负荷;Fps,o为产品物流流量;V2为进入侧塔的气相流率(只针对EDWC)。为了得到满足在规定产品纯度要求下的产品回收率,以上操作参数作为优化变量。矢量yk和xk分别为组分k的获得和目标纯度。

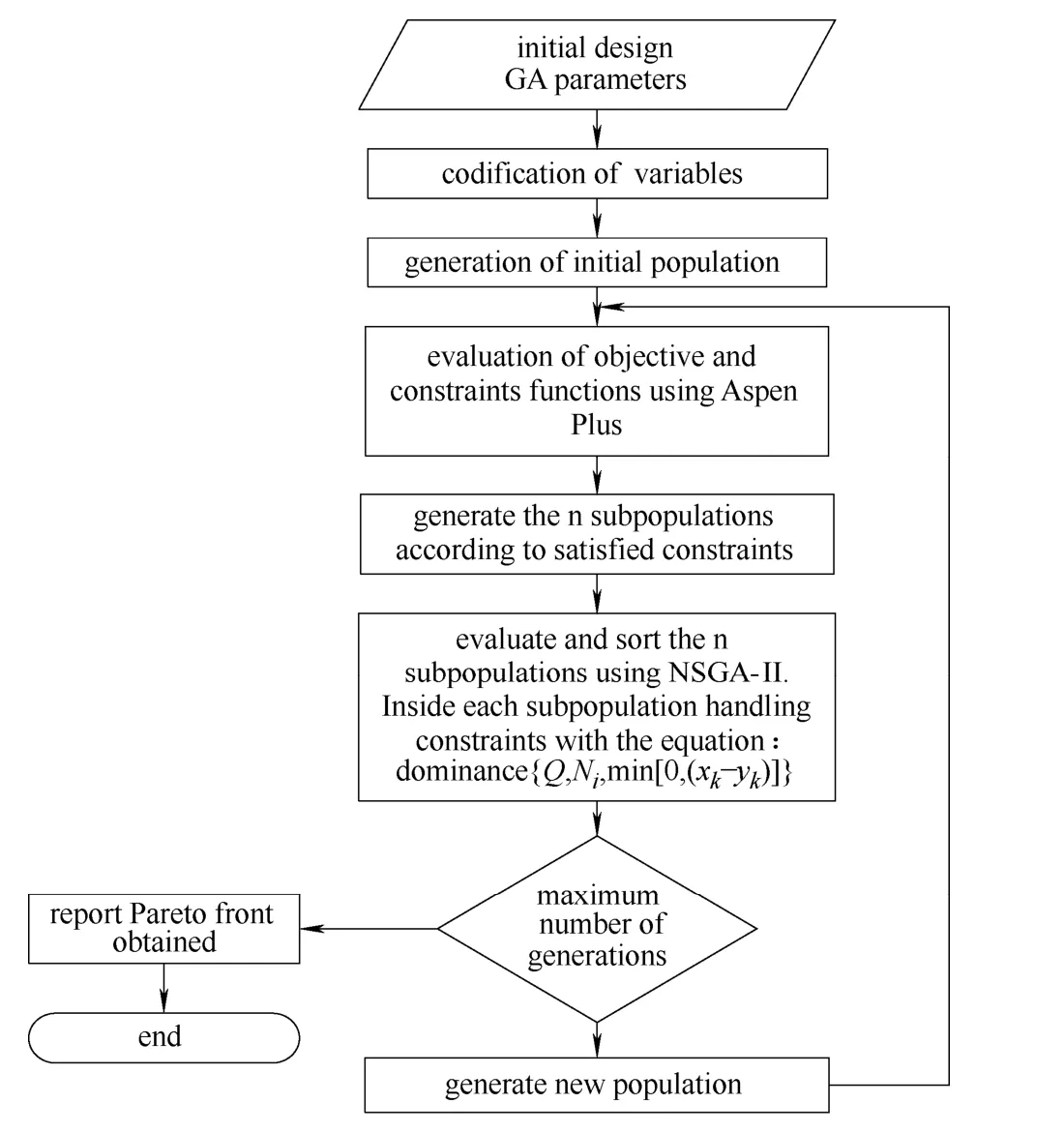

本文利用基于COM 技术开发的Matlab 和Aspen Plus 的接口工具箱,在Matlab 平台环境下调用Aspen Plus 的模拟文件,同时对Aspen Plus 中数据进行读写操作,控制模拟的运行,并在此基础上运用多目标遗传算法,对本文3 种复杂精馏塔序进行优化设计研究,从而改进传统的优化设计方案。多目标遗传算法优化后能得到一个满足产品纯度要求的非劣解集,即常规萃取精馏过程的Pareto 解集。图13 给出了多目标遗传优化过程流程图,其中设置个体为1000,GA 遗传代数为40,交叉和变异分率分别为0.80 和0.05。

图14~图16 给出了常规萃取精馏、隔壁塔萃取精馏、差压热集成萃取精馏分离苯/环己烷混合物流程的Pareto 解集,在最终的所有满足规定产品纯度和回收率的较优设计值中,分别选择了25、20和20 组解组成Pareto 解集。

图13 多目标遗传算法的优化流程图Fig.13 Flow diagram of optimization procedure

图14 常规萃取分离苯-环己烷混合物过程的Pareto 解Fig.14 Pareto front of extractive distillation process for benzene-cyclohexane mixture

在获得最优解集的同时,也验证了多目标遗传算法优化萃取精馏工艺过程的可行性。本文以最小 再沸器热负荷为标准选取最终的优化结构,最终三流程再沸器的总热负荷分别为39.7、31.1 和33.4 MW,具体最终的优化塔参数见表2。EDWC 经过多目标遗传算法优化后得到主塔、提馏塔和侧塔的理论板数分别为32、10 和15。优化结构中EDWC塔的各部分塔板数并不相等,这一结果与Bravo-Bravo 等[20]在其研究中的得出的结论一致,即典型的对称隔壁塔结构并不一定就是能量最低的构型。同时说明在对隔壁塔进行优化时,需要对其每一部分进行优化以得到最优构型。

表2 在Pareto 解中选择的优化流程参数Table 2 Design parameters for selected optimum of Pareto front

图15 EDWC 分离苯/环己烷混合物过程的优化Pareto 解Fig.15 Pareto front of EDWC for benzene/cyclohexane mixtures

图16 差压热集成萃取精馏分离苯/环己烷混合物 过程的Pareto 解Fig.16 Pareto front of heat integrated pressure-swing extractive distillation for benzene/cyclohexane mixtures

3.2 经济性研究对比

与萃取精馏常规流程相比、EDWC 和差压热集成萃取精馏过程的再沸器热负荷分别节省22.0%和15.9%,具有较大的节能潜力。具有节能潜力的EDWC 过程的再沸器热负荷虽然减小了,但由于高沸点萃取剂的引进往往会增加该过程所需的蒸汽费用。而蒸汽费用为过程的年总费用的一部分,所以有必要考察前述节能过程的经济性。年总费用(total annual cost,TAC)是衡量化工过程工艺经济性的两个关键指标[21],本文计算 TAC 的公式采用Douglas[22]的著作。本文中回收期假设为3年,每年生产运行时间为8000 h,根据2009年的CEPCI(Chemical Engineering Plant Cost Index),选定M&S 指数值为1486.6[23],蒸汽价格参考Wu 等[24]的文章,假设所有设备的材质为碳钢,关于TAC 计算的具体步骤可参见相关论文[25-26]。

三个流程的年费用计算对比结果见表3。由表可以看出,与萃取精馏常规流程相比较,EDWC 和差压热集成萃取精馏过程可分别节能 21.5%和15.7%;EDWC 过程的蒸汽费用可节省3.5%,但差压热集成萃取精馏过程的蒸汽费用增加71.3%;年总费用EDWC 过程可节省6.0%,而差压热集成过程却增加50.8%。虽然EDWC 过程具有较大的节能潜力,但是年操作费用并没有明显减少。这主要是由于常规流程的萃取精馏塔使用低压蒸汽进行加热,萃取剂回收塔使用中压蒸汽进行加热,而EDWC 将常规流程中的两个再沸器结合为一个再沸器,再沸器的温度升高了,使得过程所需要的加热蒸汽变为中压蒸汽,从而使得蒸汽费用节省较少,进而减小了年总费用的节省程度。差压热集成萃取精馏过程是因为高压塔的压力升高使得塔底再沸器温度增加,需要使用高压蒸汽对其进行加热,从而使得该过程的蒸汽费用增加。如果结合EDWC 占地面积较小的优势,使用EDWC 分离苯/环己烷混合物还是可以从中受益的。同时,本文的计算结果也提醒设计者,在选用流程时,不仅要考虑过程的节能潜力还要考虑过程的年总费用。

表3 常规萃取精馏过程、EDWC 过程及差压热集成萃取精馏过程的经济性对比Table 3 Economic Comparison between conventional two-column design, EDWC design and HIPSED design

4 结 论

(1)在Aspen Plus 初步稳态模拟结果上,将Aspen Plus 与Matlab 结合运用多目标遗传算法分别对3 个流程进行优化,得到3 个过程再沸器最小热负荷分别为39.6、31.1 和33.4 MW。与常规萃取精馏相比,后两者再沸器热负荷可分别减少21.5%和15.7%。

(2)对于精馏过程的优化是一个混合整数非线性规划问题,而大型的商业流程模拟软件中不具备针对精馏的优化程序,一般是将流程模拟软件耦合一个外部优化程序以解决优化问题。本文将Aspen Plus 和Matlab 耦合链接,在Matlab 平台环境下调用Aspen Plus 的功能,充分结合Matlab 的计算能力和Aspen Plus 的仿真能力,并在此基础上,运用带约束条件的多目标遗传算法对3 种工艺过程进行优化设计,结果表明此方法可很好地应用于复杂精馏塔序列的优化设计。

(3)分别对最优的常规萃取精馏、隔壁塔萃取精馏和差压热集成萃取精馏流程进行年总成本等工艺指标计算。发现虽然EDWC 与差压热集成萃取精馏流程显示了巨大的节能潜力,但是由于塔釜温度较高,二者的经济优势不明显。综合考虑EDWC能够减小占地面积等优点,EDWC 是3 种结构中更具环保优势和经济优势的工艺流程。

符 号 说 明

CED ——常规萃取精馏

DMF ——N,N-二甲基甲酰胺

DMSO ——二甲基亚砜

EDC ——萃取精馏塔

EDWC ——隔壁塔萃取精馏

ERC ——萃取剂回收塔

Fps,o——产品物流流量,kmol·h-1

HIPSED ——差压热集成萃取精馏

N ——塔板数

NF,i——塔i 的进料位置

QR——再沸器热负荷,MW

RR ——回流比

S ——萃取剂流量,kmol·h-1

S/F ——萃取剂进料比

ST ——催化剂温度,K

V2——侧塔的气相流率,kmol·h-1

XD ——环己烷纯度

αV——气相分率

[1]Li Chunfeng (李春凤), Zhang Xuemei (张雪梅), Zhang Zhigang (张志刚), Zhang Weijiang (张卫江).Separating benzene and cyclohexane by batch extractive distillation [J].Chemical Industry and Engineering (化学工业与工程), 2005, 22 (6): 422-426.

[2]Villaluenga J P G, Tabe-Mohammadi A.A review on the separation of benzene/cyclohexane mixtures by pervaporation processes [J].Journal of Membrane Science, 2000, 169 (2): 159-174.

[3]Modla G.Energy saving methods for the separation of a minimum boiling point azeotrope using an intermediate entrainer [J].Energy, 2013, 50 (1): 103-109.

[4]Zhang Zhigang (张志刚), Liu Lei (刘雷), Li Wenxiu (李文秀), Chen Lifeng (陈立峰).Effect of ternary mixed solvent or separation of benzene-cyclohexane by extractive distillation [J].CIESC Journal (化工学报), 2011, 62 (9): 2541-2545.

[5]Berg L.Separation of benzene from close boiling hydrocarbons by extractive distillation [P]: US, 5458741.1995-10-17.

[6]Yin W, Ding S, Xia S, Ma P, Huang X, Zhu Z.Cosolvent selection for benzene-cyclohexane separation in extractive distillation [J].Journal of Chemical & Engineering Data, 2010, 55 (9): 3274-3277.

[7]Kumar U A, Mohan R.Quinary and eight-component liquid-liquid equilibria of mixtures of alkanes, aromatics, and solvent (furfural) [J].Journal of Chemical & Engineering Data, 2013, 58 (8): 2194-2201.

[8]Zhang Zhigang (张志刚), Xu Shimin (徐世民), Li Xigang (李鑫钢), Zhang Weijiang (张卫江).Study on separating benzene-cyclohexane by regular batch extractive distillation [J].Chemical Engineering (China) (化学工程), 2006, 34 (4): 5-8.

[9]Zhang Zhigang (张志刚), Xu Shimin (徐世民), Li Xigang (李鑫钢), Zhang Weijiang (张卫江).Influence of temperature on solvent selectivity for extractive distillation [J].Journal of Chemical Industry and Engineering (China) (化工学报), 2005, 55 (10): 1740-1742.

[10]Gao Xiang (高翔), Liu Wei (刘伟), Chen Haisheng (陈海胜), Huang Kejin (黄克谨), Wang Shengjie (王圣洁).A simulation based study of externally heat integrated reactive distillation system [J].CIESC Journal (化工学报), 2012, 63 (2): 538-544.

[11]Sun Lanyi (孙兰义), Li Jun (李军), Li Qingsong (李青松).Progress in technology of dividing wall column [J].Modern Chemical Industry (现代化工), 2008, 28 (9): 38-41.

[12]Knapp J P, Doherty M F.A new pressure-swing- distillation process for separating homogeneous azeotropic mixtures [J].Industrial & Engineering Chemistry Research, 1992, 31 (1): 346-357.

[13]Gómez-Castro F I, Segovia-Hernández J G, Hernandez S, Gutiérrez-Antonio C, Briones-Ramírez A.Dividing wall distillation columns: Optimization and control properties [J].Chemical Engineering & Technology, 2008, 31 (9): 1246-1260.

[14]Gómez-Castro F I, Rodríguez-Ángeles M A, Segovia-Hernández J G, Gutiérrez-Antonio C, Briones-Ramírez A.Optimal designs of multiple dividing wall columns [J].Chemical Engineering & Technology, 2011, 34 (12): 2051-2058.

[15]Gong Chao (龚超), Yu Aiping (余爱平), Luo Yiqing (罗祎青), Yuan Xigang (袁希钢).Simulation and optimization of fully thermally coupled distillation column [J].CIESC Journal (化工学报), 2012, 63 (1): 177-184.

[16]Xia M, Xin Y, Luo J, Li W, Shi L, Min Y, Xu C.Temperature control for extractive dividing-wall column with an adjustable vapor split: methylal/methanol azeotrope separation [J].Industrial & Engineering Chemistry Research, 2013, 52 (50): 17996-18013.

[17]Xia M, Yu B, Wang Q, Jiao H, Xu C.Design and control of extractive dividing-wall column for separating methylal-methanol mixture [J].Industrial & Engineering Chemistry Research, 2012, 51 (49): 16016-16033.

[18]Zhang H, Ye Q, Qin J, Xu H, Li N.Design and control of extractive dividing-wall column for separating ethyl acetate-isopropyl alcohol mixture [J].Industrial & Engineering Chemistry Research, 2013, 53 (3): 1189-1205.

[19]Qin J, Ye Q, Xiong X, Li N.Control of benzene- cyclohexane separation system via extractive distillation using sulfolane as entrainer [J].Industrial & Engineering Chemistry Research, 2013, 52 (31): 10754-10766.

[20]Bravo-Bravo C, Segovia-Hernández J G, Gutiérrez- Antonio C, Durán A L, Bonilla-Petriciolet A, Briones- Ramírez A.Extractive dividing wall column: design and optimization [J].Industrial & Engineering Chemistry Research, 2010, 49 (8): 3672-3688.

[21]Yu J, Wang S J, Huang K, Yuan Y, Chen H, Shi L.Improving the performance of extractive dividing-wall columns with intermediate heating [J].Industrial & Engineering Chemistry Research, 2015, 54 (10): 2709- 2723.

[22]Douglas J M.Conceptual Design of Chemical Processes [M].New York: McGraw-Hill, 1988: 345-350.

[23]Pellegrini L A, Soave G, Gamba S, Langè S.Economic analysis of a combined energy-methanol production plant [J].Applied Energy, 2011, 88 (12): 4891-4897.

[24]Wu Y C, Hsu P H C, Chien I L.Critical assessment of the energy-saving potential of an extractive dividing-wall column [J].Industrial & Engineering Chemistry Research, 2013, 52 (15): 5384-5399.

[25]Chang Xingwu (昌兴武).Study on application of dividing wall column to extractive and azeotropic distillation systems [D].Qingdao: China University of Petroleum, 2010.

[26]Sun L, Wang Q, Li L, Zhai J, Liu Y.Design and control of extractive dividing wall column for separating benzene/cyclohexane mixtures [J].Industrial & Engineering Chemistry Research, 2014, 53 (19): 8120- 8131.