铝型材挤压车间MES系统研究与设计*

梁永宏,殷进春(广州中浩控制技术有限公司,广东广州510070)

铝型材挤压车间MES系统研究与设计*

梁永宏,殷进春

(广州中浩控制技术有限公司,广东广州510070)

制造执行系统(MES)可有效提升铝型材挤压车间的生产管理水平。结合铝型材挤压工艺,针对挤压车间生产管理存在的问题,提出了挤压车间的MES系统建设目标,设计出一种适用铝型材行业的MES系统架构,阐述了MES系统下的车间作业流程,并对软件功能模块进行了总体设计。对系统的应用情况进行了分析,并对系统发展进行了展望。

制造执行系统;铝型材;挤压车间;MES

0 前言

铝型材是指铝棒通过热熔挤压加工,从而得到不同截面形状的铝材料,目前主要包括建筑型材和工业型材,型材是铝加工主要产品类型,目前的占比在50%左右。我国国民经济和高新技术的稳定、持续、快速发展,促使我国铝型材加工业发展十分迅速。近些年,由于科技的进步和行业竞争的加剧,铝型材生产企业不断推出新的品种,部分企业产品种类可达上千种。

铝型材加工过程中,挤压是型材成形的主要手段。其核心工艺包括以下过程:

(1)模具准备:先根据型材产品断面设计、制造出模具,生产前模具在模具加热炉中需要预热到足够长的时间;

(2)铝棒加热:将铝棒在加热机中加热到指定的温度;

(3)挤压:利用挤压机将加热好的圆铝棒从模具中挤出成形;

(4)风冷:在挤压时还用一个风冷淬火过程及其后的人工时效过程,以完成热处理强化。

在整个生产过程中,有上百个关键的工艺参数,这些工艺参数可对产品质量和生产效率产生重要影响。铝型材挤压车间一般包含多条产线,每条线包含多台主生产设备。这些主生产设备价值昂贵,都拥有各自的控制系统,控制系统之间相互独立。

目前很多铝型材加工企业的车间管理仍然较为粗放。以挤压车间为例,工人依据纸质的生产指令和产品工艺要求,在一系列加工设备上依序手工设置主要的工艺参数,并人工记录相应的生产过程,包括换型时间、产量、实时参数、能耗等数据,再由统计人员汇总分析。在生产过程中,很难确保工人按工艺要求进行生产,工人很容易出现操作错误(如参数设置错误、模具拿错等);当出现质量问题时,通过手工填写的纸质生产记录很难准确判断造成产品质量问题的根本原因。管理人员难以了解现场的实际生产进度情况,生产报表只能依靠专人整理汇总,生产数据很难跟其他相关部门共享[1]。在挤压生产中,比较注重设备绩效的充分利用和生产工艺的持续改进,但由于缺乏对设备状态和工艺参数的连续记录,很难对工艺的持续改进提供依据。

制造执行系统(MES)作为联系计划层和控制层的纽带[2],非常适合解决车间层面生产管理问题。基于此,开发一个结合挤压工艺特点、架构良好的MES系统,将可有效改善挤压车间生产管控。

1 系统建设目标

基于此,铝型材挤压车间MES系统的建设目标包括:

(1)产品工艺参数的集中控制;

(2)车间生产计划的管理;

(3)加工过程的透明管控;

(4)生产能耗的实时统计;

(5)利用看板实现目视化管理;

(6)生产异常的实时呼叫与预警;

(7)设备状态远程实时监控

(8)权限控制;

(9)生产历史的自动记录及绩效分析。

2 系统架构

基于以上系统目标和作业流程,整个挤压车间MES系统采用工业光纤以太网为骨干网络,以保证数据通讯的稳定可靠。系统架构参照ISA95标准[3],以保证系统的扩展性,其中MES系统直接经防火墙与ERP系统进行数据的双向交互,和底层的设备控制系统通过标准的工业协议进行通讯。

整个系统的硬件和网络架构主要应包含以下几部分:

(1)数据库服务器:主要利用实时数据库相关技术,用于实现各种基础数据和历史数据的存储[4];

(2)应用服务器:运行后台处理程序,管理远程客户端链接,实现MES核心应用逻辑。同时提供Web服务,供远程办公电脑经防火墙访问查询报表及统计数据;

(3)监控电脑及电视机大屏:用于集中监视现场所有生产线的任务完成情况、实际参数、报警情况等;

(4)短信发送装置:用于以短信方式发送各种实时报警数据;

(5)生产线现场操作站:在每条挤压线旁,设置相应的现场操作站点,现场操作站应配置为工业触摸屏电脑,并与底层的模具加热系统、加热炉系统、挤压机系统、风冷系统和能源采集系统进行通讯。

(6)LED看板:用于显示汇总生产信息。

整个系统的架构图如图1所示。

图1 系统硬件及网络架构示意图

3 作业流程设计

MES系统作为管理信息系统,其系统设计、运行和现场的作业流程密切相关。实施MES后的挤压作业主体流程说明如下:

(1)ERP系统将工单和工艺数据自动下载到MES系统;

(2)生产管理人员对生产计划进行排订,审核后下达计划;

(3)在生产线触摸屏电脑上,操作员登录系统,选择分配的生产工单,系统调出相应的工艺数据开始生产;

(4)系统通过与底层PLC联动,设定相应的生产加工参数;

(5)系统监视整个生产过程,可以记录各种加工参数等,并进行报警提示;

(6)系统持续监视设备的运行状态;

(7)当出现生产异常时,工人可以进行呼叫;

(8)管理人员可以在后台监视各条挤压线的总体生产状况;

(9)系统进行生产批次跟踪,产生各种生产报表。

4 软件功能实现

基于以上的生产管理流程,整个系统的软件包含以下一些功能模块。

4.1工艺参数管理

工艺参数管理模块将针对产品和原料材质,把挤压线的工艺参数在数据库中完整地管理起来。考虑到具体设备的测量偏差,系统由工艺人员负责管理某工序的通用参数,而设备管理人员针对不同设备设置相应的参数偏差值。如图2所示。

图2 工艺参数设置示意图

4.2生产计划管理

MES直接通过与ERP系统的接口,获得挤压车间的周生产计划。车间计划人员跟据生产线的产能和生产实际情况完成每条挤压线的日计划排定,排好的工单数据包括生产订单号、型号、料号、排产量、优先级、计划生产时间等信息。

通过现场的数据采集,系统将反馈每个工单的实时进度和预计完成时间,从而实现ERP中生产计划与现场设备的直接衔接。

4.3生产过程管控

如图3所示,生产过程管控模块主要包含以下功能。

图3 生产过程管控示意图

(1)工单执行与工艺参数下载

工人在现场的触摸屏电脑查看并浏览工单,调整工单顺序,并选择启动工单。系统将相应工单对应的工艺参数数据直接下载到设备PLC。系统针对工单顺序,对模具的加热等准备工作可进行提示。

(2)工艺数据实时监视

系统提供图形化的界面,供工人在现场了解当前工艺参数的实时值与目标值的差异。系统对工艺参数的超限与差异,提供必要的报警。

(3)设备效率实时监视

系统通过与挤压机的数据接口,获得当前工单和模具的实时产量。系统可真实记录每个铝棒的加载时间、有效挤压时间,并与标准节拍进行比对,实时计算设备节拍和预计完成时间。

(4)模具管理

系统对每个模具提供唯一的编号,对模具的加热开始、结束时间、加热温度进行记录,确保模具加热按要求进行。

(5)班组工时管理

现场的员工工时及交接班活动,在系统中也将详细记录。

(6)呼叫管理

在生产过程中会出现各种异常,需要有相应的处理机制快速响应。由于挤压车间的噪声较大,系统采用手机短信方式来快速通知相应管理人员尽快处理。当出现设备故障、质量缺陷、物料短缺等不同类型的异常时,工人在现场的触摸屏电脑选择缺陷类型,相应的手机短信会马上发送到相应的管理人员,同时系统记录整个过程。

4.4生产用能管控

通过全电量监测(包括电压、电流、电量、功率因素等)和采集水、汽实时流量和累计流量,系统可实时记录能耗数量。通过将用能与生产过程结合,可以计算出多种能耗KPI,为节能降耗打下坚实基础。

4.5设备状态远程实时监控

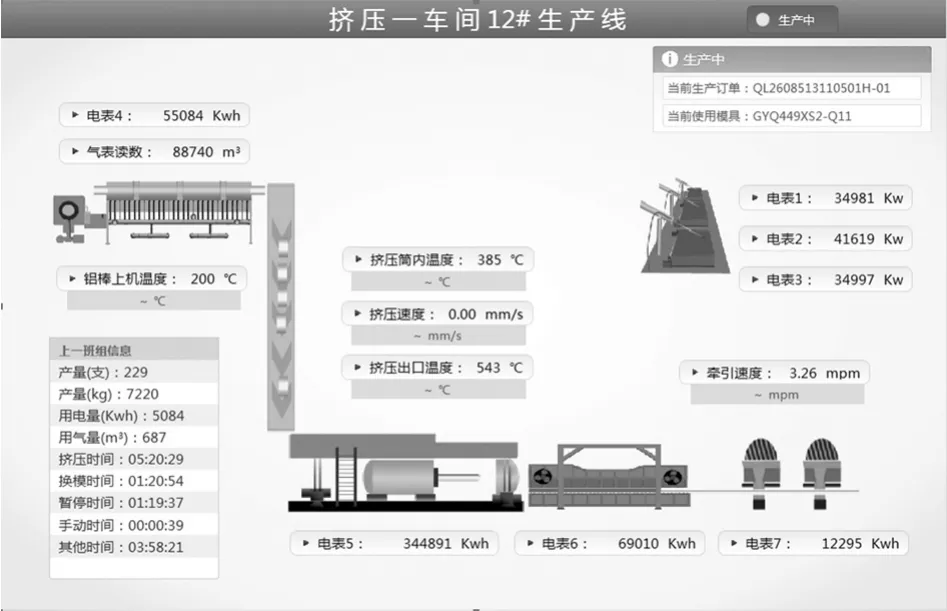

如图4所示,该模块主要以车间生产门户网页的方式,直观显示一些重要的生产参数,供管理人员远程监控所有生产线的生产现状,实现车间生产透明化。具体来说,这些参数可包括设备当前状态实时监视(运行、故障等)、设备运行参数显示(例如:节拍、线速等)。

图4 设备状态远程集中监控示意图

4.6LED看板

现场大屏可以直观显示本挤压线的计划任务数、正在加工的工单、工单完成情况、节拍等生产进度信息、通知信息、现场工人的呼叫信息和故障信息等,实现现场的目视化管理。

4.7权限控制

系统的所有操作都需要授权并被详细记录,权限根据需要可以分为多个级别。

4.8报表统计

系统提供多种生产报表,包括工单进度报表、班组产量报表、工艺参数曲线报表、设备能耗分析报表、生产异常报表、生产节拍报表、工艺参数明细报表等。

5 结束语

本文介绍的铝型材挤压车间MES系统,已在某大型铝型材加工企业成功试用,系统基本达到了设计要求。可以在根本上规范挤压工人的现场操作,降低现场差错率,节约换型时间,大幅缩短现场生产异常的响应时间,有效提高设备利用效率,提升产品质量和作业效率,降低生产能耗。现场生产数据的实时采集,使管理人员清晰了解车间现场的一线情况,生产调度更为顺畅。

事实上,本系统虽然主要覆盖挤压车间,但系统总体架构具有一定的扩展性。未来扩展到铝型材其他工序时,主要的实施工作将集中在设备接口和工艺参数配置方面,而整个系统的架构可保持相对稳定。

[1]沈怡.浅谈MES系统在统计工作中的应用与不足[J].中国西部科技,2011(04):27-28.

[2]谈剑.制造执行系统框架的领域分析[J].机电产品开发与创新,2013(03):69-70.

[3]贾洪哲,沈英儒.浅析ISA-95和MES系统[J].中国信息界,2011(01):63-64.

[4]王雪寒,辇玉玉,姚翠红,等.实时数据采集技术在生产制造执行中的应用[J].工业控制计算机,2013(02):18-19.

(编辑:阮毅)

Research and Design of MES for Aluminium Profile Extrusion Workshop

LIANG Yong-hong,YIN Jin-chun

(Guangzhou CH Control Technology Co.,Ltd.,Guangzhou510070,China)

Manufacturing Execution System(MES)is an important method to improve management in aluminium profile extrusion workshop.Aimed to themanagement problems in extrusion workshop and combined aluminum extrusion process,put forward themain goalofbuildingMES for extrusionworkshop,designed an architecture forMES,introduced themainworkflow and the software functions. Italsomentioned theactualapplicationsand future development.

manufacturingexecution system;aluminium profile;extrusionworkshop;MES

TP3

A

1009-9492(2015)06-0017-04

10.3969/j.issn.1009-9492.2015.06.004

*广东省重大科技专项(编号:2012A010800038)

2015-01-09

梁永宏,男,1971年生,湖北襄阳人,硕士。研究领域:软件工程,制造执行系统,能源管理系统。已发表论文7篇。