直驱式电液执行器系统协同优化研究

郑泰山,单长征(.广东省机械研究所,广东广州50635;.北京科技大学机械工程学院,北京00083)

直驱式电液执行器系统协同优化研究

郑泰山1,单长征2

(1.广东省机械研究所,广东广州510635;2.北京科技大学机械工程学院,北京100083)

直驱式电液执行器是一种机、电、液一体化的动力装置,需要运用多学科的专业知识和丰富的设计经验并通过多次反复的综合分析和优化才能得到良好的设计方案。传统的优化设计只是针对单一学科进行串行优化,因此,基于Isight优化设计平台,构建了直驱式电液执行器协同优化基本框架,对系统进行优化分析。优化结果表明,在系统响应速度提高的同时,有效地减小了系统的装机功率以及动力机构的重量和所占空间体积,达到了设计优化的目的。

电液执行器;系统协同优化;Isight

1 直驱式电液执行器简介

直驱式电液执行器是交流伺服技术和液压技术相结合的产物,也是典型的机电液一体化产品。通过改变交流伺服电机的转速和转向来改变定量泵输出油液流量大小和运动方向,最终控制伺服摆缸的角度位置。整个电液执行器主要包括两大部分:第一部分是电液执行器的执行部分,主要包括液压系统和执行机构;第二部分是电液执行器的控制部分,主要包括电机的控制和上位机控制系统[1]。

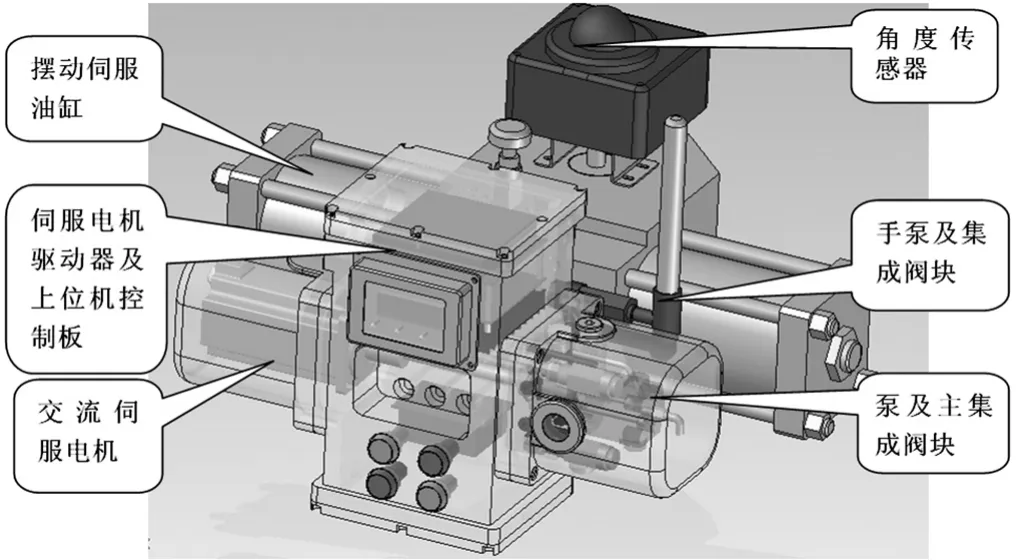

图1为直驱式电液执行器外形结构图,从中可以看出,直驱式电液执行器主要由以下几部分组成:交流伺服电机、双向定量齿轮泵、齿轮齿条液压伺服摆缸、角度位置传感器等。伺服电机通过轴与双向定量齿轮泵连接,电机与齿轮泵的外部均装有防尘防水的防护罩,齿轮泵端的防护罩还是一个小型油箱,起到了补油的作用;整个系统采用内部油道来减小管道振动对伺服系统的影响。

图1 直驱式电液执行器外形结构图

2 基于Isight软件直驱式电液执行器各子系统试验设计分析

Isight软件中提供了专门的试验设计模块,即DOE模块。DOE分析共有三个步骤;试验计划,执行试验和结果分析。试验计划,即定义试验设计因子以及它们的属性(类型、水平等);选择试验设计方法并指定要研究的交互作用;生成相应的设计矩阵;确定目标响应[2-4]。试验执行,即按照已经制定好的试验计划,执行试验设计的操作。试验结果分析,即执行完试验后,得到包括Pareto图、主效应图、交互效应图和相关性图等,通过对这些结果图的分析得出试验结论。图2为Isight优化设计平台中试验设计任务流程图。

图2 Isight中DOE任务流程图

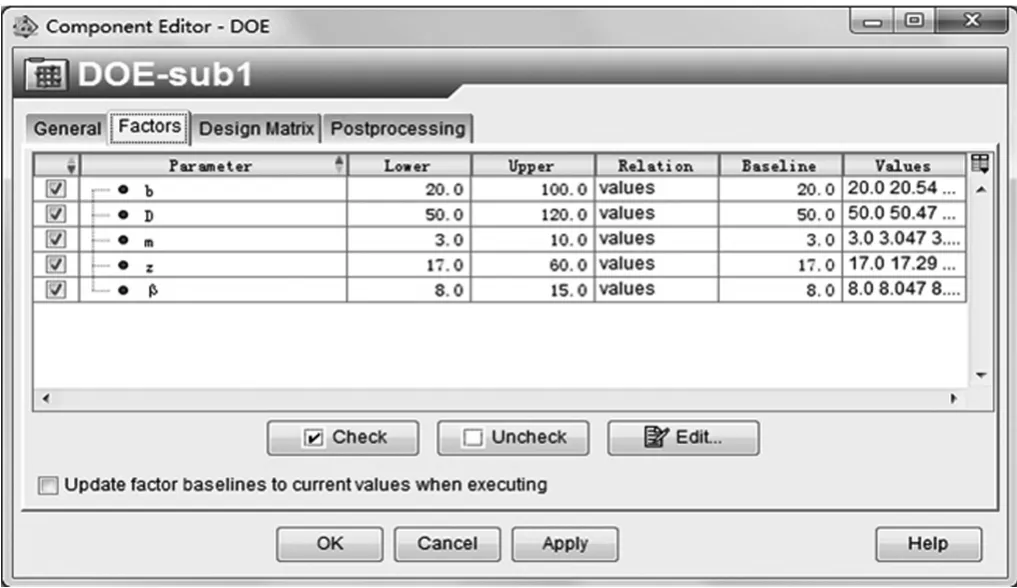

首先,单击General属性页,可以方便地选择试验设计算法和定义样本点个数。这里选择的试验设计方法为拉丁超立方法,选择样本点数为150。然后,分别进行试验设计因子设置界面和响应设置,单击Factors属性页,勾选各个设计因子,并设置各个设计因子的上下限;单击Postprocessing属性页,勾选响应变量。如图3、4所示[5-6]。

图3 DOE因子定义

图4 DOE响应定义

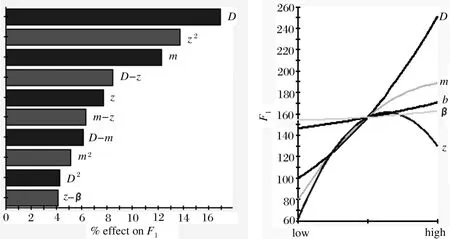

试验设计分析结果的Pareto图和主效应图如下。Pareto图(Pareto Graph)反映样本拟合后模型所有项对每个响应的贡献程度百分比,深色的条形表示正效应,浅色则表示负的效应。因子对响应的主效应是因子在某个水平时所有试验中响应的平均值,也反映了各个因子对响应的影响趋势。

图5 机械子系统试验分析结果

图5为机械子系统试验分析结果,机械子系统的目标函数为齿轮齿条摆缸的重量。从图中可以看出,摆缸内径D、z2即齿轮齿数的二次项、齿轮模数m以及D-z的交叉项对齿轮齿条摆缸的重量影响较大;z-β的交叉项对其影响程度最小。

图6为液压子系统试验分析结果,液压子系统的目标函数为液压系统所需的功率。从图6中可以看出,m-z的交叉项、D-z的交叉项以及D-m的交叉项对液压系统功率影响最大,D2即摆缸内径二次项、齿轮齿条螺旋角β对其影响程度较小。

图6 液压子系统试验分析结果

图7为控制子系统试验分析结果,控制子系统目标函数为系统液压固有频率。从图7中可以看出,只有摆缸内径D与液压固有频率成正相关,且对液压固有频率影响程度也最大。

图7 控制子系统试验分析结果

3 直驱式电液执行器系统协同优化模型

协同优化方法属于两级优化算法,它将MDO问题分为层次式的两级优化结构。该法将优化问题分为系统级优化和子系统(学科级)优化。其基本思想是系统级优化将系统级设计变量的目标值分配给各子系统,然后子系统在满足局部约束的基础上,将子系统目标和所分配的系统级设计变量的目标值之间的差距最小化,然后由子系统将最优一致性结果返回给系统级优化。

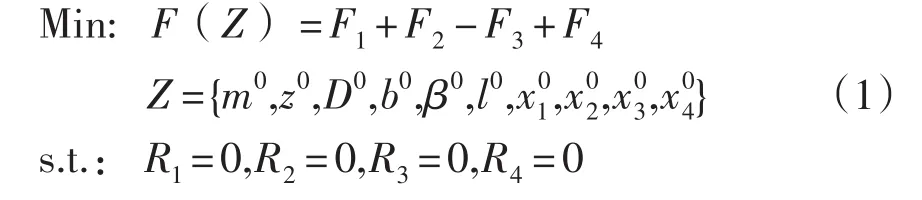

(1)直驱式电液执行器系统级优化模型表述为:

F(Z)为系统级目标函数,它是四个等权重的单目标函数的加权和。由于在目标函数中F1、F2、F4求最小值,F3求最大值,存在两种不同性质的目标函数,故将求最大目标函数转化为了求最小目标函数-F3。R1、R2、R3、R4为系统级约束;Z为系统级变量集。

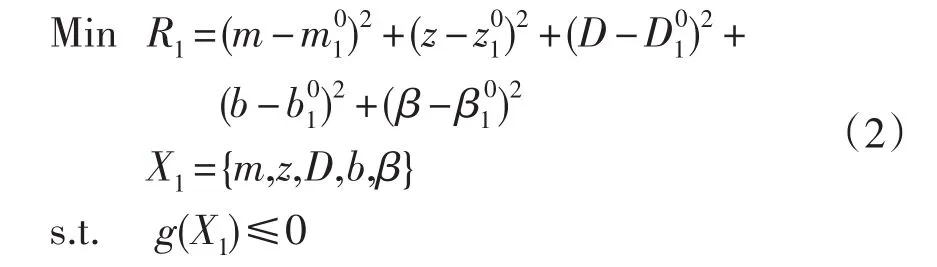

(2)机械子系统优化模型表述为:

R1为机械子系统目标函数,同时也是系统级约束;为系统级设计变量集Z分配给机械子系统的初始任务值;X1为机械子系统的设计变量集;g(X1)为机械子系统的约束函数。

(3)液压子系统优化模型表述为:

R2为液压子系统目标函数,同时也是系统级约束;为系统级设计变量集Z分配给液压子系统的初始任务值;X2为机械子系统的设计变量集;g(X2)为机械子系统的约束函数。

(4)控制子系统优化模型表述为:

R3为控制子系统目标函数,同时也是系统级约束;,l0为系统级设计变量集Z分配给控制子系统的初始任务值;X3为控制子系统的设计变量集;g(X3)为控制子系统的约束函数。

4 直驱式电液执行器系统协同优化结果分析

根据以上建立的基于代理模型的直驱式电液执行器系统协同优化框架,在Isight优化设计平台下建立其多学科协同优化计算模型。在模型中集成了一个系统级优化器Optimization-sys,一个系统级计算器Calculator和四个Task Plan组件。在Task Plan组件中可以设置各个子系统所采用的试验设计方法,近似模型方法以及子系统优化器参数。系统级优化算法采用多岛遗传算法(MIGA),参数设置为Isight软件默认参数(默认参数是由大量论文实践总结出来的),子系统级优化算法采用二次序列分析法(NLPQL)[7]。

根据所建立的直驱式电液执行器协同优化模型,对直驱式电液执行器系统进行协同优化分析,其各个目标函数收敛过程如图8所示。

由于齿轮齿数、模数等设计变量必须取整数,所以并不能将最终优化结果作为确定性的最优解,有必要对最终结果进行圆整,圆整后的设计变量取值为X={7,18,85,65,10,70,620,280,236,120}。将协同优化分析的结果与原设计结果相对比,如表1所示。

表1 协同优化结果与原设计结果比较分析

从表1可以看到,采用协同优化分析后的设计变量齿轮模数m、齿宽b都有所增大;齿条预留装密封件长度l、摆缸内径D、齿轮齿数z相对来说有所减小;将原设计中的直齿轮齿条传动改为了斜齿轮齿条传动,增加了一个设计变量β,传动更加平稳。对于目标函数摆缸重量从87.66 kg减少到了77.34 kg,减小了约11.8%;系统功率由原来的880W减小到了730W,减小了约17%;系统液压固有频率从原来的124.36 rad/s增大到了140.44 rad/s,提高了约14.3%;摆缸所占空间体积由原来的1.78×10-2m3减小到了1.43× 10-2m3,减小了约20%。综上所述,系统响应速度提高的同时有效地减小了系统的装机功率以及动力机构的重量和所占空间体积,达到了设计优化的目的。

5 结束语

本文主要研究了协同优化算法在直驱式电液执行器设计中的可行性,考虑了各个学科间的耦合及其协同效应,并运用Isight软件寻求电液执行器的整体最优参数,提高设计效率,最终使产品获得更好的设计质量。

[1]黄志坚.液压伺服与比例控制技术[M].北京:中国电力出版社,2012.

[2]陈柏鸿.机械产品多学科综合优化设计中的建模规划及求解策略[D].武汉:华中科技大学,2001.

[3]Yamamoto,Tomoichiro.Apparatus for Controlling a Hydraulic Elevator[P].United States Patent.No:4593792.

[4]杜轩,陈柏鸿,彭立焱,等.机械产品全性能优化建模及求解[J].机械设计与制造,2000,29(04):20-22.

[5]赖宇阳.Isight参数优化理论与实例详解[M].北京:北京航空航天大学出版社,2012.

[6]王琦.MDO优化算法研究[D].南京:南京航空航天大学,2008.

[7]赫显姆.多学科设计优化中智能算法与近似模型研究[D].武汉:华中科技大学,2011.

(编辑:阮毅)

Research on Collaborative Optim ization of Direct Drive Electro-Hydraulic Actuator System

ZHENG Tai-shan1,SHAN Chang-zheng2

(1.GuangdongMachinery Research Institute,Guangzhou510635,China;2.SchoolofMechanical Engineering,University of Science and Technology Beijing,Beijing100083,China)

Direct drive electro-hydraulic actuator is a kind of mechanical-electrical-hydraulic system power plant.It requires multi-disciplinary knowledge and rich experience in the design,through repeated and comprehensive analysis and optimization to get the optimized method.Traditional optimization design is only for single discipline to realize serial optimization.However,based on Isight optimization platform,collaborative optimization framework of direct drive electro-hydraulic actuator is built on agentmodel in this paper. Optimization results show that,with the speed of system response raised,theweight of the installed power of system,power sector and the spaceoccupied areeffectively reduced,which achieves the design optimization purposes.

electro-hydraulic actuators;collaborativeoptimization;Isight

TH137.9

A

1009-9492(2015)06-0029-05

10.3969/j.issn.1009-9492.2015.06.007

2015-04-14

郑泰山,男,1962年生,河北玉田人,硕士,工程师。研究领域:机械制造及自动化。已发表论文1篇。