橡胶装置压缩机润滑油系统故障分析与处理

李飞

(辽宁石化职业技术学院自动化系,辽宁 锦州 121001)

0 概述

压缩机润滑油控制系统的平稳运行对于整个橡胶装置的正常生产都是至关重要的。橡胶装置是化工企业的龙头,而双电机连锁系统是保证产品质量及产量的重要设备,橡胶装置必须对其进行改造使其适应生产的需要,为压缩机润滑油控制系统增加了电机连锁控制,系统[1]减少了在事故状态下因缺失润滑油而致使机泵主轴抱死事故发生的机率,为装置的安全稳定生产创造了有利的条件[2]。

1 故障现象

2003年11月6日11时,橡胶车间的操作人员在监盘过程中突然发现K—201/2循环氢压缩机润滑油总管压力PI—3003指示骤降至零,与此同时润滑油压力低起辅油泵联锁动作,灯屏报警、辅油泵自启,但仪表盘上润滑油压力PI—3003仍为零,此时循环氢压缩机并没有因润滑油压力低低联锁停车。操作人员赶到现场后发现润滑油引压管在取压阀连接处爆裂,润滑油在爆裂处喷出6~7 m远,操作人员到现场后,接好润滑油管线,并手动停主机。

2 压缩机数据简介

此次发生故障的压缩机为2002年9月橡胶车间扩容改造时新增的一台压缩机。该压缩机为沈阳气体压缩机股份有限公司应用德国Borsig公司和瑞士Areco公司的引进技术,采用AP1618有关标准生产的BX系列往复活塞式压缩机。该机型号为2D32-79.8/12-19-BX;处理能力为57 000 Nm3/h;工艺位号为机-201/2循环氢压缩机。

主要工艺参数为:停机条件润滑油压力<0.15 MPa;启辅油泵条件润滑油压力<0.2 MPa;润滑油压力上限报警条件润滑油压力>0.5 MPa;过滤器压差报警条件>0.1 MPa;主机启动条件润滑油压力>0.3 MPa;润滑油压力变送器量程0~0.6 MPa;润滑油温度27~35 ℃。

3 润滑油控制方案说明

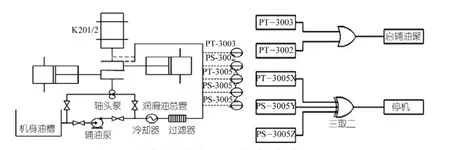

该压缩机仪表控制系统由沈阳气体压缩机股份有限公司设计,在2002年9月橡胶车间扩容改造时根据石化公司机动设备管理的有关规定,并结合石化公司大机组的特点进行了改造,涉及润滑油系统的改造主要有以下几处。

(1)将原设计中的三个润滑油压力变送器取消两个,将PT—3003保留,PT—3004,PT—3005取消。

(2)将原设计中就地压力指示仪表P5的取压点由原设计润滑油总管改在润滑油过滤器差压变送器的引压管处,新增一个三通。

(3)新增三个润滑油压力开关(PS—3005X、PT—3005Y、PT—3005Z),作为三取二停机联锁的一次元件,压力开关选用美国SOR压力开关。新增三个润滑油压力开关的取压点,分别利用原PT—3004、PT—3005及就地压力指示仪表P5。

(4)润滑油压力低启辅油泵联锁改为PT—3003与PS—3002逻辑或。

图1 改造后系统流程图及连锁保护流程图

4 故障分析

本次润滑油引压管爆裂故障发生在润滑油总管压力变送器PT—3003引压阀前,由于在控制方案中,辅油泵自启联锁是润滑油总管压力变送器及润滑油总管压力开关作逻辑或来实现的,所以在润滑油总管压力变送器引压管爆裂时,变送器测量值为0 MPa,小于0.2 MPa联锁设定值,辅油泵迅速自启来保证润滑油压力稳定,现场的实际情况证明了这一点,同时也证明了联锁的可靠性。只是由于引压管爆裂后,压力变送器无法记录当时润滑油压力的变化,由于润滑油总管压力大于停机值0.15 MPa,且压力逐渐上升,分析原因为在连接引压管的过程中,压力变送器引压管处仍有润滑油泄漏,直到完全连接好后,润滑油停止泄漏,因此润滑油减少,致使如曲线后断显示,润滑油压力缓慢升高,直到引压管爆裂前的压力值。从记录上看到连接引压管时,油压即大于0.15 MPa,大于停机设定值,所以三取二停机联锁没有动作是正确的,同时也证明停机联锁可靠。在故障发生后对联锁控制系统进行了检查,没有发现异常。通过流体力学的计算可以得出比重为0.8的润滑油在压力为0.35 MPa时由直径Φ50 mm的管线中从直径Φ3 mm的小孔喷出,管线内的压力损失约为0.1 MPa,所以润滑油总管内的压力能够保持在0.26 MPa左右。

在本次事故中,如果操作人员没有及时发现问题,并赶到现场进行处理,在润滑油管线破裂后,润滑油管线内的油压保持在0.26 MPa左右,大于压缩机要求的停机值;但长时间后,压缩机系统的润滑油会从管线破裂处漏光,最终会因润滑油中断,而造成润滑油压力低低,而联锁停机。通过以上分析可以推断出,在本此事故中不会因为润滑油管线破裂,而造成润滑油压力低,主轴抱轴的事故。

5 结论

综上所述,本次故障从一个侧面证明了2D32(56)压缩机仪表联锁控制系统的控制方案是正确的,同时控制系统的工作也是及时有效的。该控制方案自投用以来,经过几年的生产实用,效果良好,达到控制产量和质量的目的,满足了生产单位的需要。

[1]强洪刚.大机组润滑油系统化学清洗及油冲洗[J].石油化工设备, 2011(04).

[2]丁克北.离心压缩机故障诊断研究现状及发展趋势[J].炼油与化工,2005(02).

[3]裘浔隽,杨瑜文.离心压缩机系统控制规律的分析[J].化工自动化及仪表, 2011(11).