化学沉积Ni–Fe–P合金的冲蚀特性研究

何勇

(安徽军工集团控股有限公司,合肥 230001)

冲蚀是指固体表面同含有固体粒子的流体接触做相对运动时其表面材料所发生的损耗现象,携带固体粒子的流体可以是气体,也可以是液体。在冲蚀过程中材料既有冲击磨损,也有腐蚀现象,因此冲蚀是现代工业生产中常见的一种磨损形式,是造成机器设备及其零部件损坏报废的重要原因之一[1–4]。化学镀Ni–P合金由于其优异的性能,在工业上获得广泛应用[5–6],用铁取代部分镍,除了能降低成本外,还可提高合金的某些特性[7]。笔者在制备化学沉积Ni–Fe–P基础上对其冲蚀特性能进行了探讨。

1 实验部分

1.1 主要仪器与试剂

扫描电子显微镜:JSM–7500F型,日本电子株式会社;

X射线衍射仪:Td3500A型,丹东奥龙射线仪器有限公司;

电化学测试系统:CHI660B型,上海辰华公司;

冲蚀试验机:课题组搭建的实验装置;

基体材料:纯铜片,经除油、活化后备用,样品尺寸为20 mm×20 mm×0.5 mm;

化学沉积Ni–Fe–P合金溶液:硫酸镍10~40 g/L,次亚磷酸钠20~50 g/L,硫酸亚铁4~16 g/L,柠檬酸三钠20~50 g/L,硫酸铵20 g/L,乳酸20 mL/L,溶液温度为(85±2)℃,溶液pH值为9.0~10.0;

配制溶液所用试剂均为分析纯。

1.2 实验方法

采用扫描电子显微镜观察沉积层表面形貌,用能谱仪测试试样的成分;用X射线衍射仪对样品进行物相分析;样品冲蚀特性在组装的冲蚀试验机上进行分析;用冲蚀前后样品质量损失评价冲蚀量的大小,并观察冲蚀后试样表面的形貌;沉积层电化学性能在电化学测试系统中进行。

1.3 仪器工作条件

1.3.1 扫描电子显微镜

加速电压:15 kV;束流:10 μA。

1.3.2 X射线衍射仪

采用CuKα射线辐射;管电压:25 kV;管电流:20 mA;扫描速度:0.08º/s。

1.3.3 冲蚀试验机工作条件

冲蚀溶液:3.5%(质量分数,下同)NaCl溶液,溶液中加入20 g/L的碳化硅颗粒,粒度分别为250,124,82,62 μm;冲击角度:45º,60º,75º,90º;浆体流速:40,50,60,70 mL/s。

1.3.4 电化学测试系统

采用常规三电极体系,其中化学镀Ni–Fe–P镀层为工作电极,饱和甘汞电极为参比电极,铂片为辅助电极,其中工作电极的面积为10 mm×10 mm,电极的非工作面锡焊铜丝后用AB胶密封,晾干备用。实验中当电极溶液中的开路电位稳定后,测试范围以开路电位为中心加减0.3 V,扫描速度为3.6 mV/s。

2 结果与讨论

2.1 硫酸亚铁对沉积行为的影响

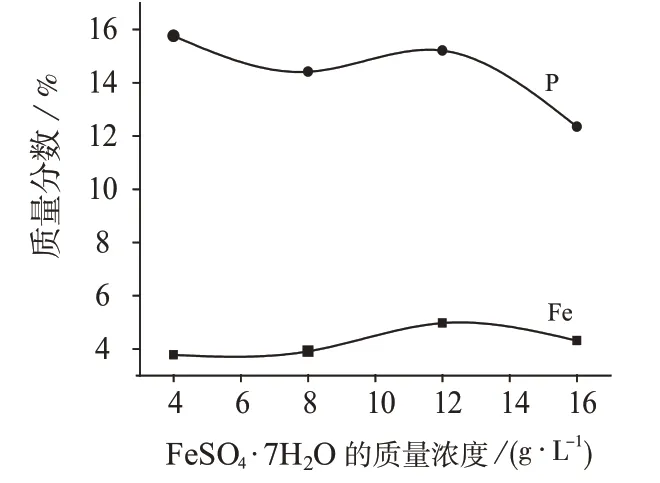

图1为硫酸亚铁浓度对镀层组成的影响,由图1可以看出,随着硫酸亚铁质量浓度增大,镀层中的铁含量增大,磷含量下降。主要原因是铁以与镍共沉积的形式少量析出,当硫酸亚铁加入量较少时,对铁与镍的共沉积是有利的。

图1 硫酸盐铁含量对镀层成分的影响

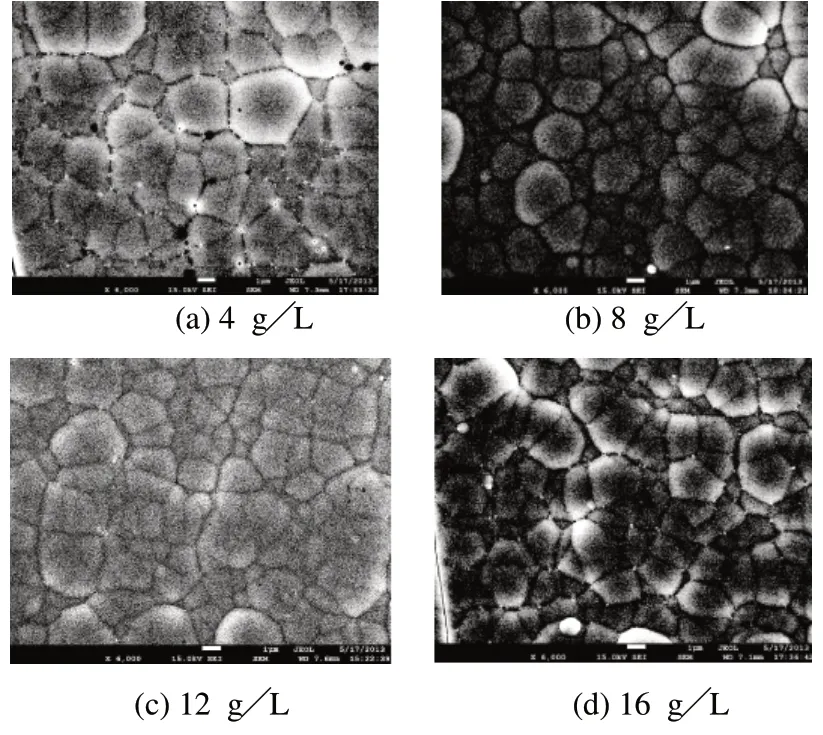

图2为硫酸亚铁加入量对镀层形貌的影响。由图2可知,镀层为胞状结构,随着硫酸亚铁质量浓度的增加胞状结构的尺寸基本没有变化,当硫酸亚铁质量浓度较低时,由于反应速度较快,反应产生的气体来不及从基体表面释放出去,镀层表面气孔较多。

2.2 镀层组织结构与性能

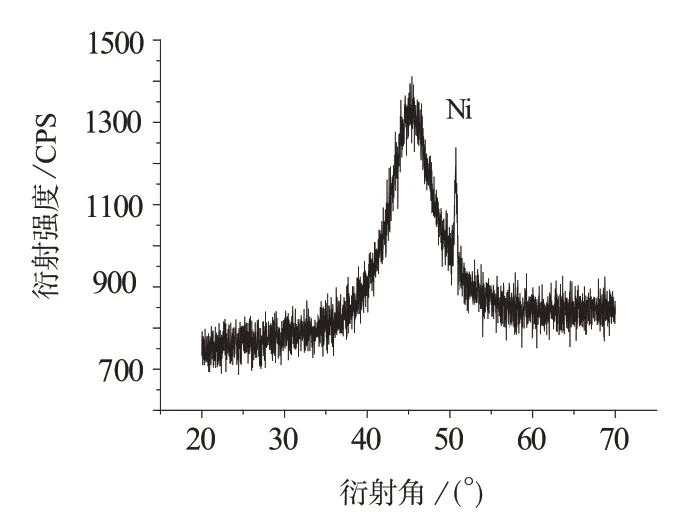

图3为镀态下镀层的X衍射谱图。由图3可以看出,在衍射角45°附近有一个宽泛的“馒头”峰峰存在,说明镀态下镀层中有非晶态的相存在,同时在衍射角50°附近还出现了镍的衍射峰,说明镀态下镀层的物相组成为非晶态+镍的固溶体。

图2 硫酸亚铁加入量对镀层形貌的影响

图3 镀态下镀层X射线衍射分析

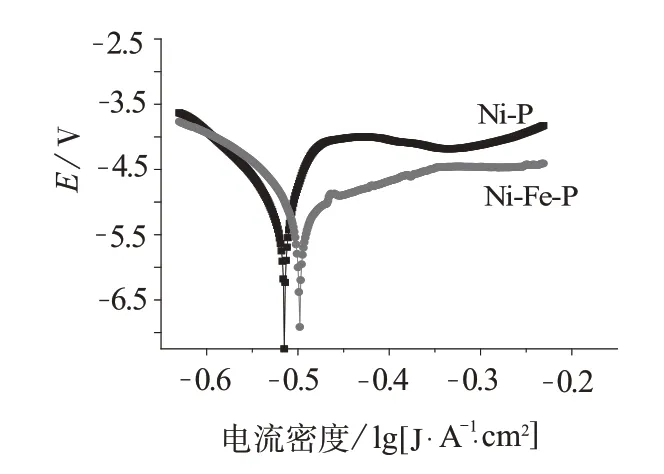

图4为镀层在3.5% NaCl溶液中的电化学特性,由图4可以看出,化学镀Ni–P镀层和Ni–Fe–P镀层在3.5% NaCl溶液中的腐蚀电位分别为–0.485 V, –0.468 V,化学镀Ni–Fe–P镀层的腐蚀电位比化学镀Ni–P镀层的腐蚀电位高,具有较好的耐蚀性。

图4 镀层在3.5%NaCl溶液中的电化学特性

2.3 不同冲击角度时碳化硅颗粒大小对冲蚀量的影响

图5为在含有3.5%NaCl的悬浮液中颗粒大小对镀层质量损失的影响。由图5可知,在碳化硅颗粒粒度为175 μm时,镀层质量损失出现最大值。在相同的冲击角度和流速下,当颗粒粒度较大时,单个颗粒对镀层的冲击作用较强,镀层质量损失有增大的趋势。另一方面,由于加入碳化硅颗粒的质量是一定的,所以当碳化硅颗粒粒径较大时,单位时间内冲击到单位面积上的颗粒数量减少,这一因素又会导致镀层质量损失下降。碳化硅颗粒为175 μm时,二者有较佳的配合,镀层质量损失达到最大。图6为碳化硅颗粒粒度为250 μm时,冲蚀过后镀层的形貌。由图6可以看出,当悬浮液以45°冲击到样品表面时,由于冲击作用较小,在剪切和冲击的的共同作用下,镀层表面出现了许多冲击产生的坑和剪切作用产生的划痕;当悬浮液以90°冲击到镀层表面时,由于悬浮液中碳化硅颗粒的反复冲击作用,样品的表面出现了许多细小的孔洞。

图6 镀层冲蚀后表面形貌

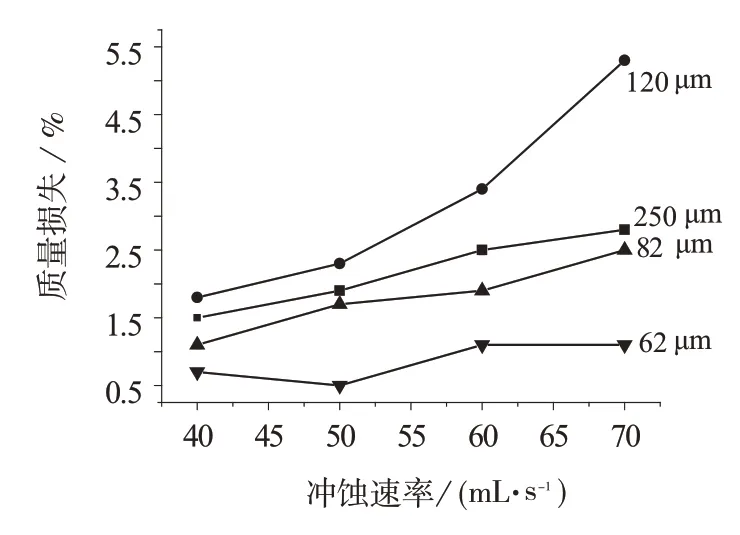

2.4 冲蚀液流速对冲蚀量的影响

图7为冲蚀液流速对质量损失的影响。由图7可看出,随着3.5%NaCl悬浮液流速的增大镀层质量损失增加。这主要由于随着流速的增大,悬浮液对镀层的冲刷作用以及悬浮液中碳化硅颗粒对镀层的冲击作用均增强,从而导致镀层质量损失的增加。

图7 冲蚀液流速对质量损失的影响

冲蚀是腐蚀与机械磨损共同作用的结果。一方面,冲蚀溶液与样品表明相互作用,形成一层腐蚀产物,在溶液的冲击下,腐蚀产物碎裂并随溶液从样品表面移除,露出新的表面,通过不断产生腐蚀–去除,样品质量降低;另一方面,含有硬质颗粒的溶液对试样表面有冲击作用,这种冲击可以使腐蚀产物去除,也可以对表面金属产生冲击,使其发生塑性变形。图8为颗粒粒度对镀层冲蚀后形貌的影响,从图8可以看出,颗粒粒度为124 μm时,镀层表面的破坏情况明显比其它粒度下严重,颗粒粒度为62 μm时镀层表面破坏最小。

图8 颗粒粒度对镀层冲蚀后形貌的影响

3 结论

采用化学沉积方法在铜基体上获得Ni–Fe–P合金,分析了硫酸亚铁不同添加量对镀层成分及微观形貌的变化规律,在课题组搭建的实验平台上,研究了在不同粒度碳化硅颗粒与3.5%NaCl溶液组成的悬浮液冲击下,镀层的质量损失,为化学镀合金在承受腐蚀和磨损状态下的使用提供了参考。

在本实验条件下,所获得的镀层在镀态下为非晶态的镍基合金与镍的固溶体组成的混合相,其腐蚀电位高于化学镀Ni–P镀层。在各种冲击角度下,碳化硅颗粒粒度为124 μm时,镀层质量损失均出现最大值,随着悬浮液流速的增大镀层质量损失增加。

[1]李悦钦,李友,战晓溪,等.高压节流阀冲蚀机理研究[J].石油与化工设备,2010(4): 31–33.

[2]陈逸峰,赵佳鸣.高压加热器碳钢换热管及管板的冲蚀和腐蚀[J].电站辅机,2009,30(2): 5–9.

[3]刘勇,龙永强,刘平,等.液固两相介质流中Cu–Cr–Zr合金的冲蚀磨损行为[J].中国有色金属学报,2007,17(10): 1 650–1 655.

[4]骆素珍,郑玉贵,李劲,等.浆体含砂量和砂粒径对环氧粉末涂层冲蚀规律的影响[J].腐蚀与防护技术,2002,14(2): 63–66.

[5]王霞,彭健锋,陈玉祥,等.化学镀Ni–P合金耐蚀性能优化的研究方向[J].表面技术,2006,35(4): 9–12.

[6]姜晓霞,沈伟.化学镀镍理论及实践[M].北京:国防工业出版社,2000.

[7]陈传奇,朱绍峰,胡寒梅.化学镀Ni–Fe–P合金镀液组分及pH值对镀层性能的影响[J].材料保护,2014,47(4): 15–19.