中频感应电炉熔炼铝铁合金的铸造生产技术

郭林 ,方素娥

铝铁合金对钢液具有强烈的脱氧净化作用,是钢铁企业替代纯铝脱氧,降低成本,以及提高经济效益的重要手段,但是铝铁合金生产的技术标准要求高,质量要求严格,熔炼制造难度较大,我公司经过多次的试制、总结,终于摸索出用中频感应电炉生产铝铁合金的冶炼工艺和技术条件,生产的铝铁合金完全符合技术标准,获得了用户的好评。

我公司生产的铝铁合金主要牌号为FeAl40、FeAl45、FeAl50三种规格,其主要成分见附表。

一、熔炼前的准备工作

生产设备采用1t中频感应电炉熔炼,炉衬材料采用中性炉衬材料。

1. 筑炉

(1)筑炉前,各种绝缘、绝热材料和感应线圈胶泥炉衬材料要准备好,各种筑炉工具要放到施工现场待用。

(2)铺炉时绝缘、绝热材料应有一定强度,不易碎;不得损坏绝缘、绝热材料,接口采用搭接,并且层与层之间接口应错开,以保证其整体性;每铺设一层均必须用胀圈压紧,以免造成筑炉时打结不紧,缩短使用寿命;铺设结束后,由电工做一次报警检查。

(3)每次加料前要检查炉内是否有异物,发现异物要清理干净,防止造成炉衬烧结后在内部产生孔洞,从而影响炉衬整体结构。

(4)炉底打结完毕后,钢模一定要与感应线圈保持同心,误差应小于5mm。放正后用专用工具固定好,以免造成炉壁厚度不均,降低炉衬的使用寿命。

(5)加料前应将已打实的材料表面产松厚约20mm,防止分层连接不牢固,使炉衬产生横向裂纹。

(6)筑炉时必须将炉衬一次性筑完,严禁停打,以免影响炉衬的使用寿命。

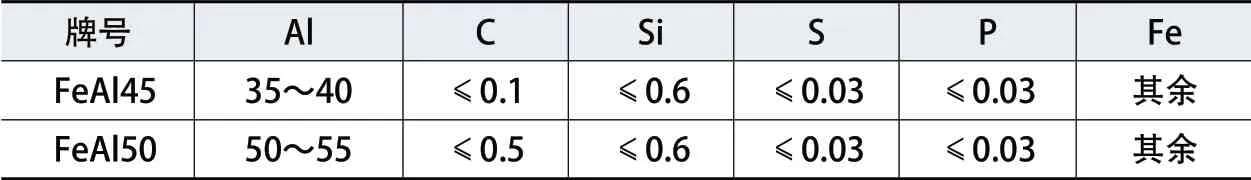

2. 烘炉与烧结

烘炉主要是烘干炉衬中的水分,使耐火材料和粘结剂融合形成整体,炉衬机械强度提高。烧结阶段主要是将炉衬表面的耐火材料熔融烧结,在炉衬内表面形成致密的烧结层,阻止液态金属窜入炉衬。筑炉结束后要立即进行烘炉,烘炉时钢模内要加入起熔块,第一炉要超载运行,满炉烧结,使炉衬整体结构加强,炉口也得到烧结;烘炉时电炉要加盖,使整个炉衬受热均匀,也使整个炉体受热均匀。烧结炉温控制在(1600±l0)℃。烘炉曲线如图1所示。

铝铁合金的化学成分(质量分数) (%)

3. 其他

(1)入炉原料及炉料准备 08铁废料、铝锭;先将准备入炉的炉料称重、放好并做好标记待用。

(2)操作工具准备 准备好搅拌、扒渣等冶炼用工具。

(3)检查 应适时检查炉体、炉膛是否完好,电器设备是否正常,水冷系统、管道应通畅,保证工作正常。

二、生产熔炼过程

采用重熔融合法生产,虽然铝、铁的密度和熔点差别较大,铝金属是轻金属,熔点较低,但在熔化中比热大,吸热慢,熔化过程中的氧化、挥发损失大。由于两种金属密度差异较大,极易造成铝铁合金的偏析熔合不均匀,因此工艺操作上应设法克服和解决偏析状况。为此,我们采取先加入废钢,再加入铝粒的工艺,在中频感应电炉冶炼生产中获得较好的效果。

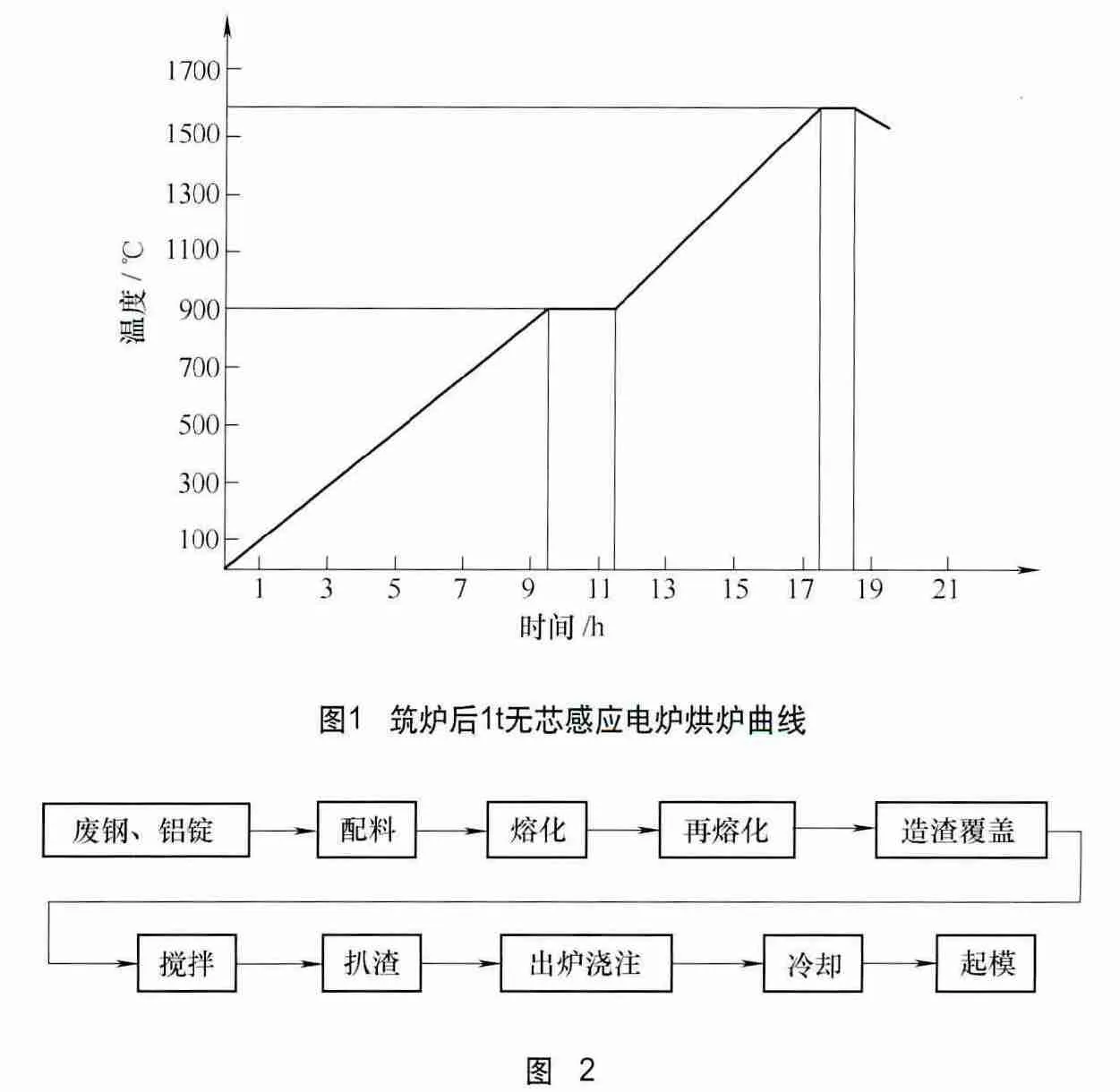

1. 铝铁合金生产工艺流程

生产简要工艺流程见图2。

2. 配料

按铝铁成品规格含量加2%配入铝锭,废钢按100%回收率配入。根据炉料熔量计算出每炉所用的废钢和铝锭重量,并根据计算的重量,将每炉所用的废钢和铝锭等冶炼炉料称出并放好待用。

3. 熔炼

(1)先加入一定量的废钢入炉,熔化过程中应经常捅料,炉料应装得密实,不棚料,熔化迅速。防止熔炼过程中发生炉料搭桥,若发现炉料搭桥,必须在3min内将桥破坏,使炉料迅速熔入熔池,若3min内不能将桥破坏,必须停电或在保温状态将桥破坏,方可送电正常冶炼。

(2)根据熔化情况不断加入废钢,待该炉次废钢全部加入并熔清后,减小电流,开始加入铝锭,并加入氯化钠0.5~1kg造渣覆盖液面,以防止氧化。

(3)加铝锭量一次不可过多,防止炉内液体金属降温太快,以每次加入3块铝锭为宜,每次加入铝锭后,都要尽可能将铝锭全部压入炉内液面以下,确保铝锭快速熔化,减少铝的烧损,加快铝液与铁液的混合。随着铝锭的不断熔化,逐渐装入未装完的铝锭炉料。

(4)铝锭全部加入并熔化后,用搅拌工具搅拌炉内金属液,加速铝液和铁液的充分混合。搅拌时间2~3min。

(5)停电扒渣,将液面上的熔渣全部扒除干净。

(6)出炉浇注,将炉内液面上的熔渣扒除干净后,测温、出铝铁液。出炉时,倾炉与转盘要协调配合,使液态合金充分均匀布满模具。

(7)起模。在合金具有一定韧性状态时尽快起模。

(8)清模。起模后尽快将模具内的杂物清理干净,确保浇注出的铝铁块表面光洁。

4. 补炉

炉内铝铁液出完后,认真检查炉衬情况,如果炉衬某些部位侵蚀严重,应认真做好补炉工作后方可开炉,补炉后必须待炉内水分全部蒸发后方可加料,补炉后的第一炉应控制好供电曲线,让炉衬有一个烧结过程,确保补炉的效果,严禁补炉后立即向炉内加入大块炉料。

5. 生产注意事项

(1)操作者必须穿戴各种劳保用品。

(2)操作者必须严格遵守安全技术操作规程。

(3)各种原材料应摆放整齐,炉台上不准堆放杂物。

(4)搅拌用具和扒渣工具在使用前要预热100℃以上,防止使用时铝铁液飞溅伤人。

(5)控制好熔化温度,浇注温度控制在1250~1350℃。

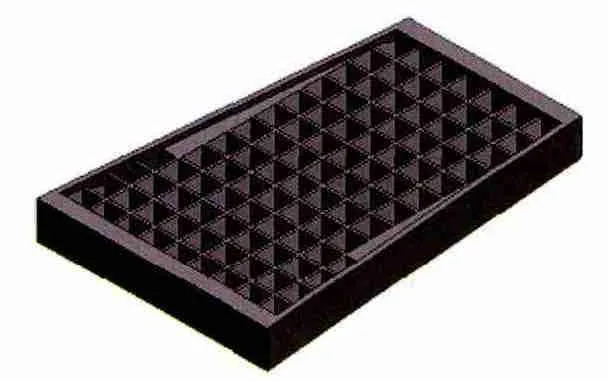

(6)由于产品韧性高,难于破碎,浇注锭模必须制成小规格40mm×40mm×30mm间隔的方蜂窝状铸铁锭模浇注,如图3所示。

(7)在熔炼过程中,如果有不明原因的沸腾现象,要注意仔细检查炉体是否有异常现象,炉体是否有发红的部位,发现问题及时采取措施,必要时立即停电处理。

(8)正常冶炼时,如果出现固体料熔化比平时正常冶炼时间较长时,要时刻注意检查炉体是否可能有异常情况发生,要制订应急预案,采用对策。

三、结语

采用中频感应电炉重熔融合法生产铝铁合金方法简便可行,完全达到了用户提出的材质要求。用铝铁合金脱氧克服了纯铝在钢液中反应剧烈以及部分铝燃烧造成铝收得率低的缺点,铝利用率高,可降低冶炼成本,提高经济效益。

图3 铝铁粒浇注用模具