超粗晶粒混合料制备方法研究

甘绪发,李海雄,杨文超,夏恩华,张洪刚,姜 宁,谭会文

(自贡硬质合金有限公司,自贡643011)

超粗晶粒混合料制备方法研究

甘绪发,李海雄,杨文超,夏恩华,张洪刚,姜 宁,谭会文

(自贡硬质合金有限公司,自贡643011)

本研究是在己烷-石蜡体系中进行,研究应用了粉末冶金技术,通过对研磨体、球料比、喷雾制粒研究,实现了超粗晶粒混合料产品的生产。通过配料、湿磨、喷雾-过筛包装等流程使得超粗晶粒混合料产品实现了工业化生产。

己烷-石蜡体系;超粗晶粒;混合料;研磨体;球料比;喷雾制粒

1 引言

超粗晶粒混合料是合金平均晶粒≥4.0μm的产品。这类合金产品适用于地矿、地勘,主要工作对象是岩石。硬度高的岩石冲击负荷大,需要硬质合金耐磨性高的同时还要具有高强度;硬度小的岩石冲击负荷小,需要硬质合金强度好的同时需要更高的耐磨性。本研究是采用粗颗粒的WC原料及特殊的球磨工艺、喷雾工艺生产超粗晶粒混合料。

采用传统的滚动和搅拌球磨方法都会使碳化钨原始粒度得到较严重的破碎。要制取超粗晶粒混合料产品,采用的湿磨工艺就必须尽量降低球磨过程对碳化钨破碎、细化作用,而又要保证其混合均匀。因此,我们从球磨参数入手,研究了合金球与合金棒、球料比高低、研磨时间长短等方面的参数,最终确定了在己烷-石蜡工艺体系中采用合金棒、低球料比、较短球磨时间、合适的喷雾干燥工艺生产超粗晶粒混合料。

2 实验方法

本研究内容包括:(1)研磨体类型、球料比大小、球磨时间等因素进行了研究;(2)此工艺制备的混合料在微观组织结构、物理性能方面的对比;(3)WC粉末质量评价方法。本文选择4种WC原料作为WC内在质量评价方法的应用实例。

超粗晶粒混合料制备的研究思路如下:(1)借鉴中粗颗粒牌号先进行球磨、喷雾工艺预研,在预研过程中进行修正;(2)WC粉末选择(3)研磨体、球磨时间、球料比等参数的选择[4]。

3 原料与混合料制备工艺

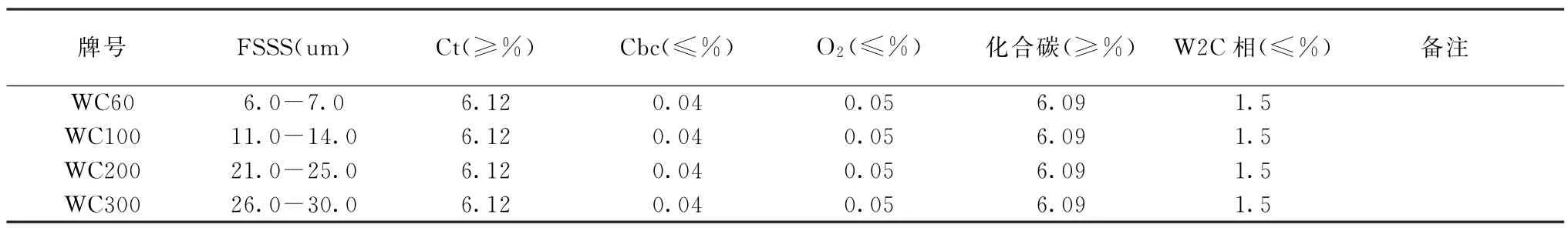

3.1 实验用WC原料技术要求达到表1。

3.2 碳化钨选择

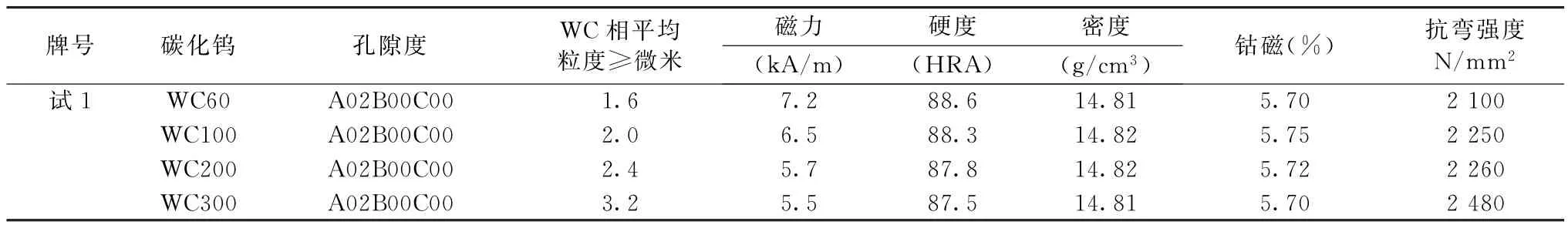

选择的牌号钴含量为6.0%,球磨时间24h(球料比、研磨体不变),其结果见表2。

从表2中可以看出,在己烷体系中,相同的球磨工艺条件下,碳化钨的原始粒度的大小,对合金的晶粒影响很大,因此选择碳化钨原始粒度生产超粗晶粒混合料是关键。

3.3 研磨体对比

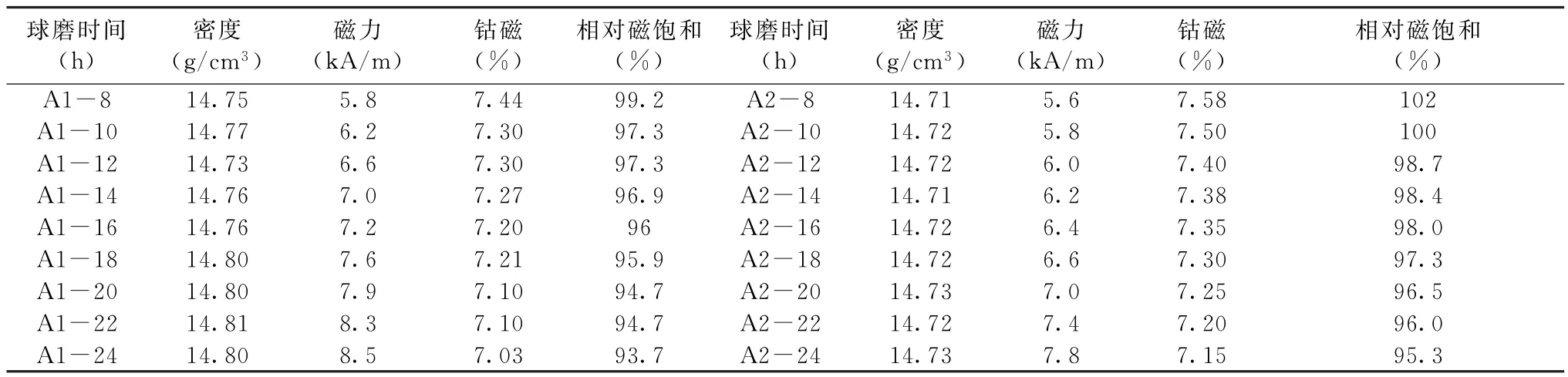

选定300型可倾式滚动球磨机两台(其中A1为合金球,A2为合金棒,装入合金棒和合金球重量相同)。选择的牌号钴含量为7.5%,WC为WC100,其结果见表3。

从表3中可以看出,在己烷体系中,相同的球磨时间下合金球的磁力比合金棒的要高,也就是说合金球研磨效率比合金棒高。这与传统合金棒在酒精体系中研磨效率大小存在一定的差异,主要原因是WC、CO粉在己烷中润湿性较差造成的。因此选择合金棒生产超粗晶粒混合料较为合适。

3.4 球料比对比

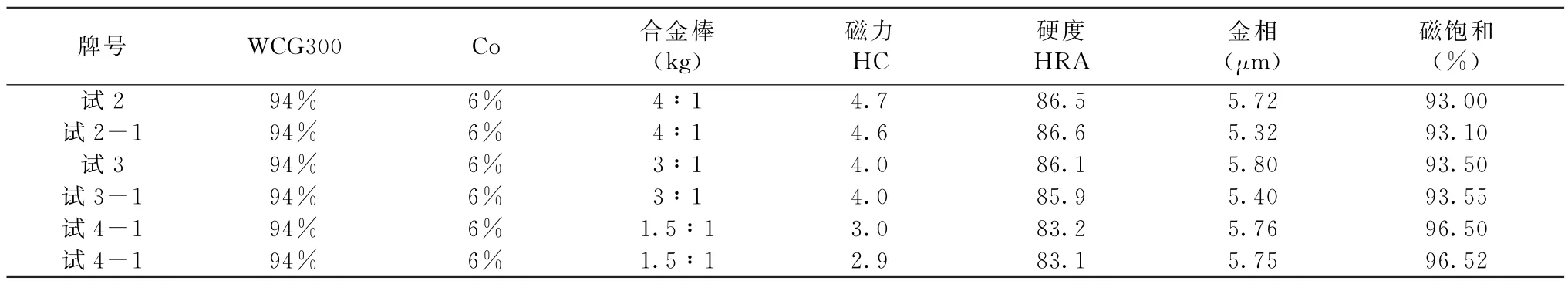

选择的牌号钴含量为6.0%,WC为WC300,分别采用2∶1,2.5∶1和3∶1的球料比进行对比(球磨时间一定),其结果见表4。

从表4中数据可以看出,在己烷体系中,采用低的球料比更有利于生产粗、特粗晶粒牌号的混合料,在球磨过程中碳化钨更不易破碎。相同的球磨时间下,低的球料比合金磁力、硬度明显低于高球料比。因此选择低球料比生产超粗晶粒混合料较为合适。

3.5 球磨时间对比

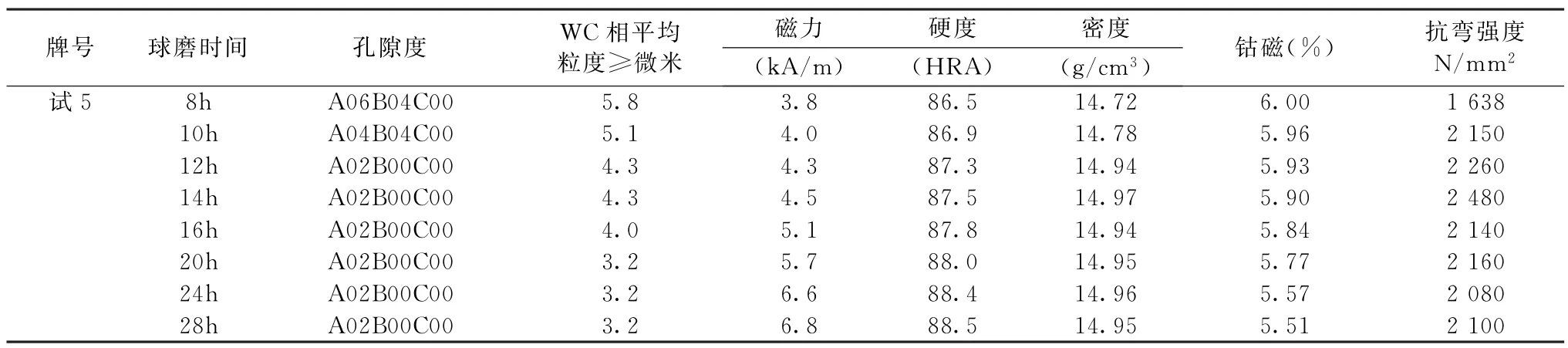

选择的牌号钴含量为6.0%,WC为WC300(球料比一定)作球磨时间试验,其结果见表5。

表1 实验用WC原料技术要求

表2 原始粒度与混合料晶粒的影响

表3 两种研磨体的影响

表4 球料比对比

表5 球磨时间对比

从上表5结果可看出,在己烷体系中,球磨时间在10小时之前,碳化钨、钴粉很难混合均匀(酒精工艺未做),主要表现为合金密度远低于理论密度,其次是A类孔。球磨12h以上基本上能确保混合均匀,球磨24h以后继续加磨仅是增氧降碳的作用。因此,选择较短球磨时间生产超粗晶粒混合料较为合适。

4 微观组织结构、物理性能方面的对比

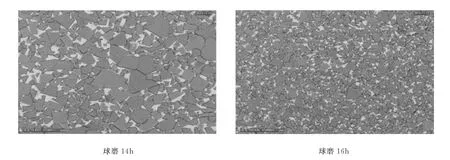

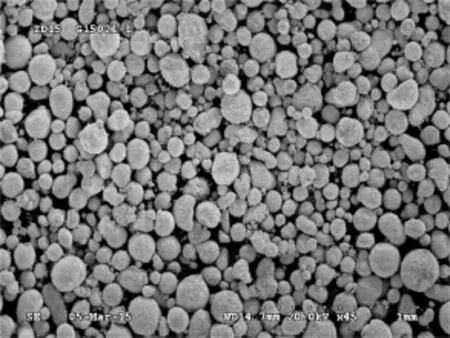

4.1 微观组织结构对比(如图1)

图1 球磨时间不同的微观组织结构对比

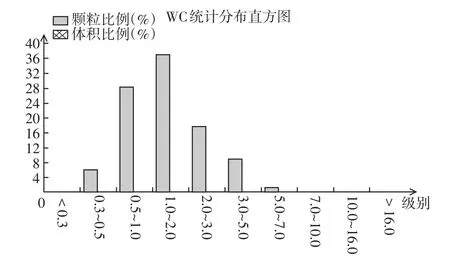

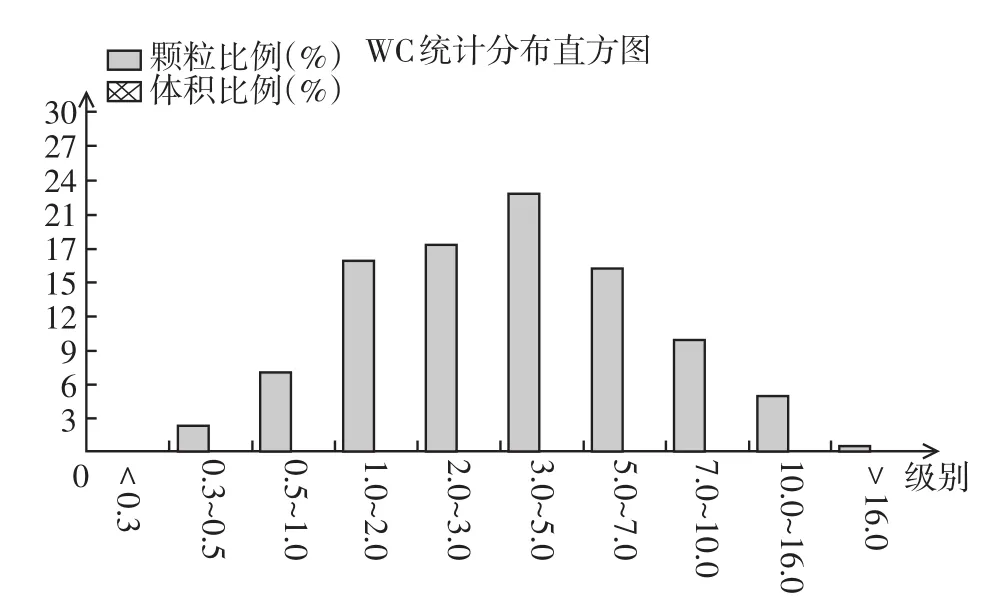

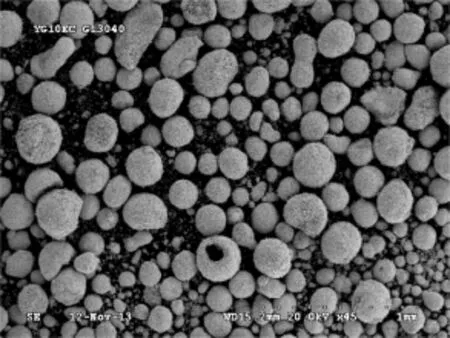

4.2 球磨工艺相同,碳化钨粒度不同,其合金粒度对比(如图2、3)

图2 采用WC60生产粗晶粒混合产品

图3 采用WC200生产超粗晶粒混合产品

4.3 喷雾粒料形貌对比(如图4、5)

图4 合金棒生产的喷雾粒料形貌

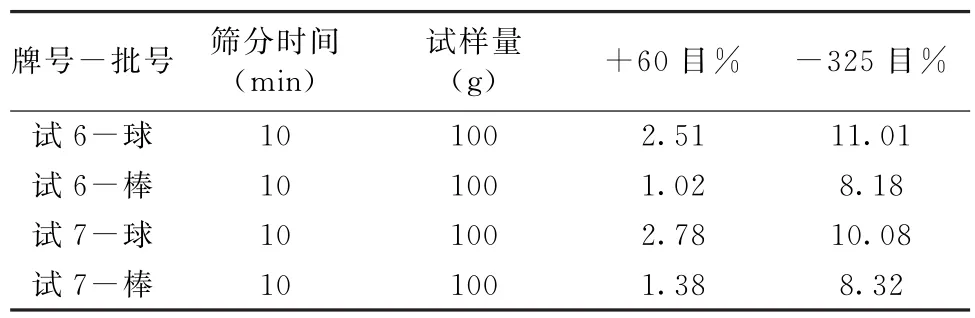

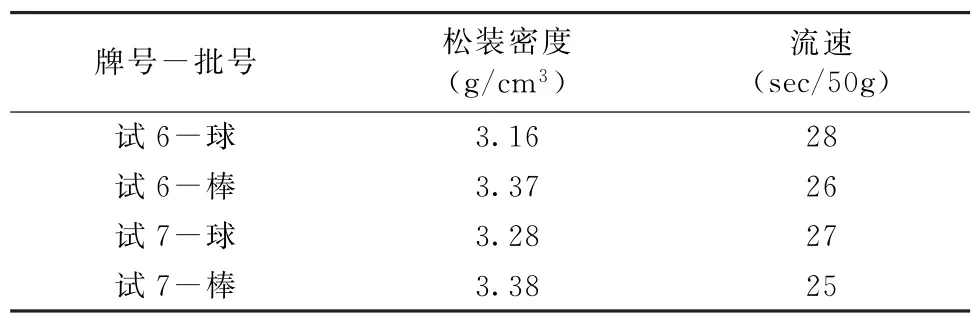

4.4 球、棒生产混合料其筛分粒度、松装密度和流速对比

4.4.1 筛分粒度结果见表6

4.4.2 球、棒松装密度对比见表7

图5 合金球生产的喷雾粒料形貌

表6 筛分粒度结果

表7 球、棒松装密度对比

从表6、表7结果可看出,采用合金棒生产的混合料,其-325目细粉比用球生产的要低,松装密度要高,流速要快,因此说明采用合金棒生产的混合料其喷雾成粒性要好于合金球生产的。

5 实验结果分析及讨论

生产超粗晶粒混合料的关键是球磨工艺研究,本文研究理论基础如下:

5.1 李勇等的研究成果

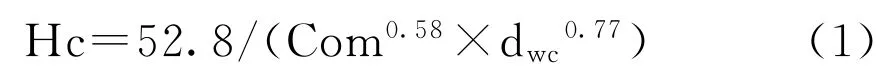

(1)合金的矫顽磁力(Hc)、钴磁(Com)、平均晶粒尺寸(dWC)的经验关系式如(1)所示[1]。由式(1)可以看出,合金的磁力与其钴磁(Com)、平均晶粒尺寸(dWC)成反比。

(2)硬质合金的硬度与其孔隙度、晶粒尺寸的关系如式(2)所示[2]。

式中:H为合金的硬度;d为合金晶粒尺寸;P为孔隙度,K、a、b是常数。由式(2)可知孔隙度P减小、晶粒细化会导致硬质合金硬度增加。

5.2 易军[2]等的研究成果

湿磨时间和湿磨方式对合金微观结构的影响,采用截线法[3],WC晶粒邻接度计算公式为[3]:

式中,C表示邻接度,NWC/WC及NWC/Co分别为穿过测量直线的WC/WC界面平均个数和WC/Co界面平均个数。

由式(1)、(2)、(3)可知,生产超粗晶粒的混合料产品,我们首先考虑:所采用的WC原料粉末具有较好的抗冲击破碎、抗磨损能力,较好的结晶完整的原料。其次需要对滚动(因设备条件原因,我们这里不考虑搅拌球磨方式)球磨工艺参数球磨时间、球料比、研磨体类别进行研究。

表1展示了所采用抗冲击破碎、抗磨损能力较好的碳化钨原料。其关键指标:碳化钨的总碳≥6.12%,化合碳≥6.09%,游离碳≤0.04%,W2C相≤1.5%。

表2、图2、图3实验结果都展示了若要得到超粗晶粒的混合料产品,碳化钨的内在质量和WC粒度大小是控制的要点。通过实验发现,采用相同的球磨工艺,WC粒度小的,其合金晶粒就细。

表3~表5实验结果表明在己烷体系中,若要得到超粗晶粒的混合料产品,合适的球磨工艺是质量控制的关键。即研磨体的形状、球料比的大小、球磨时间的长短三者都要互相考虑。

通过实验发现:

(1)在己烷体系中,相同的条件下,合金球研磨效率比合金棒高,这与传统合金棒在酒精体系中研磨效率大小存在一定的差异,主要原因是WC、CO粉在己烷中润湿性较差造成的。

(2)在己烷体系中,太短的球磨时间(小于10 h),碳化钨、钴粉很难混合均匀(酒精工艺未做),己烷密度远小于碳化钨、钴粉的密度,碳化钨、钴粉的沉淀速度极快。因此,球磨12 h以上才能确保混合均匀,24 h以后继续加磨仅是增氧降碳的作用(这里指的的粗颗粒钨钴合金)。

(3)在己烷体系中,采用较低的球料比更有利于生产粗、超粗晶粒牌号的混合料,在球磨过程中碳化钨更不易被破碎。

总之,在己烷体系中,生产超粗晶粒的混合料产品的优势有:①己烷密度远小于碳化钨、钴粉的密度,碳化钨、钴粉的沉淀速度极快,碳化钨颗粒不易被破碎;②WC、CO粉在己烷润湿性较差,研磨体研磨效率较低(与酒精工艺相比),合金棒优势明显;③我们只要控制碳化钨、钴粉的沉淀速度达到混合均匀而又不破碎碳化钨的粒度即可。

表6、表7、图3、图4实验结果都表明在己烷体系中,采用合金棒作研磨体生产喷雾粒料,有利于喷雾制粒的成粒性,降低粉料的产生比例。

6 结论

(1)生产超粗晶粒的混合料产品,需要选择抗冲击破碎、抗磨损能力较好的碳化钨原料。但是WC粉末的内在质量包括结晶完整性、抗冲击破碎和抗磨损能力、硬质合金烧结过程中WC晶粒异常生长倾向等问题有待进一步深入研究。

(2)在己烷体系中,生产超粗晶粒的混合料产品,研磨体形状选择合金棒较为合适。

(3)在己烷体系中,生产超粗晶粒的混合料产品,合适的球磨工艺是产品质量控制的关键。即研磨体的形状、球料比的大小、球磨时间的长短三者都需要互相考虑。

[1] 李 勇,龙坚战.WC-Co硬质合金磁性能与晶粒度之间的关系[J].硬质合金,2002,9,doi: 10.3969/j.issn.1003-7292.2010.04.001.

[2] 易 军,张 立,王 喆,等.从硬质合金微观结构和性能对湿磨工艺的敏感性评价WC粉末的内在质量[J].中国铝业,2014(2).

[3] 宋晓艳,赵世贤,刘雪梅,等.超细晶硬质合金显微组织和断裂路径的体视学表征研究[J].中国体视学和图像分析,2011,16(2):131 -136.

[4] 陈楚轩,硬质合金质量控制原理[Z].自贡:中国钨业协会硬质合金分会(自贡硬质合金有限责任公司),2008.

Study on Preperation Method of Ultra Coarse Grain Mixture System

GAN Xu-fa,LI Hai-xiong,YANG Wen-chao,XIA En-hua, ZHANG Hong-gang,JIANG Ning,TAN Hui-wen

(Zigong cemented carbide Co.Ltd.,Zigong 643011,Sichuan,China)

This study was conducted in hexane-paraffin system,studied the application of powder metallurgy technology,the grinding body,ball to powder ratio,spray granulation,to achieve ultra coarse grain mixture production.Through mixing,wet grinding,spray-sieve packaging process makes the ultra coarse grain mixture products realized industrialized production.

hexane-paraffin system;coarse grain;mixture-powder;grinding ball to powder ratio; spray granulation

TB33 TG704

:A

1001-5108(2015)04-0018-05

甘绪发,技术厂长,从事硬质合金混合料生产管理工作。