铣削用量对铝合金已加工表面残余应力的影响*

唐倩倩,赵先锋,王东东,黄勤

(贵州大学机械工程学院,贵州贵阳550025)

铣削用量对铝合金已加工表面残余应力的影响*

唐倩倩,赵先锋,王东东,黄勤

(贵州大学机械工程学院,贵州贵阳550025)

摘要:基于单因素试验法,在有限元分析软件DEFORM-3D中模拟了硬质合金刀具铣削7075-T6高强度铝合金的加工过程,获得了不同的铣削用量对已加工表面残余应力的影响规律。结果表明,随着主轴转速、每齿进给量和切削深度的增加,工件表面的残余应力有不同程度地增大;而切削宽度的变化对表面残余应力影响不太显著。研究结果为分析7075铝合金零件后续的加工变形和表面质量奠定了扎实的基础。

关键词:铝合金铣削用量残余应力DEFORM-3D

0引言

7075-T6铝合金因强度高、耐热性佳、比重小等特点,被广泛使用于航空制造业中,用来制造飞机框架、桁条、机身等部位[1]。在切削加工过程中,工件残余应力的出现是无法避免的。加工表面的残余应力是衡量工件表面质量的主要指标之一,它对零件的尺寸精度、形状精度以及可靠性均有一定的影响,也是零件变形和开裂的主要原因[2]。所以,正确地预测加工表面残余应力,明确其与切削条件的相互关系对提高零件表面质量和使用寿命有重要意义。

实际加工过程中正确测量切削温度、应力分布、应变等极其困难,仅仅依靠实验很难对切削加工机理进行深入的研究。王素玉[3]等人建立二维有限元模型,得到了切削速度对工件表面不同方向残余应力的基本影响规律;王艳颖、黄志刚[4]基于正交切削模型,对航空铝合金7050-7451进行加工模拟,研究了直齿圆柱铣刀前角对已加工表面残余应力的影响。以上均采用的是二维切削有限元模型,而实际加工中几乎全是三维切削,因此与二维切削有限元模型相比,三维有限元模型更接近真实切削过程,更具实际意义。

利用DEFORM-3D仿真软件,对7075-T6高强度铝合金的立铣削加工过程进行模拟研究,以获得主轴转速、每齿进给量、切削深度、切削宽度分别对残余应力的影响规律。

1铣削模型的建立

1.1三维铣削模型的建立

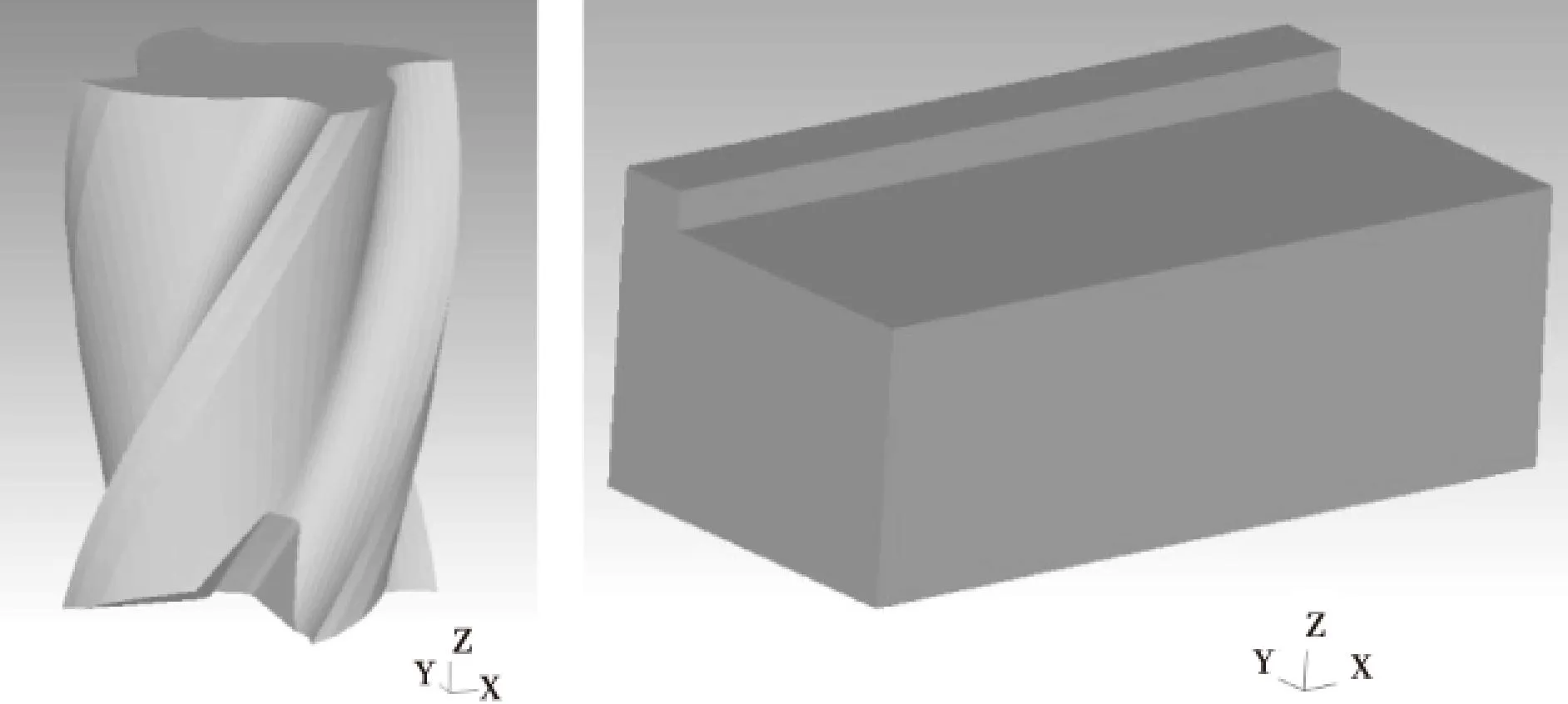

对照DEFORM中的坐标系,在SolidWorks三维软件中建立铣刀三维模型如图1,刀具主要参数如表1;并建立工件模型,如图2。

图1 铣刀的三维模型 图2 工件的三维模型

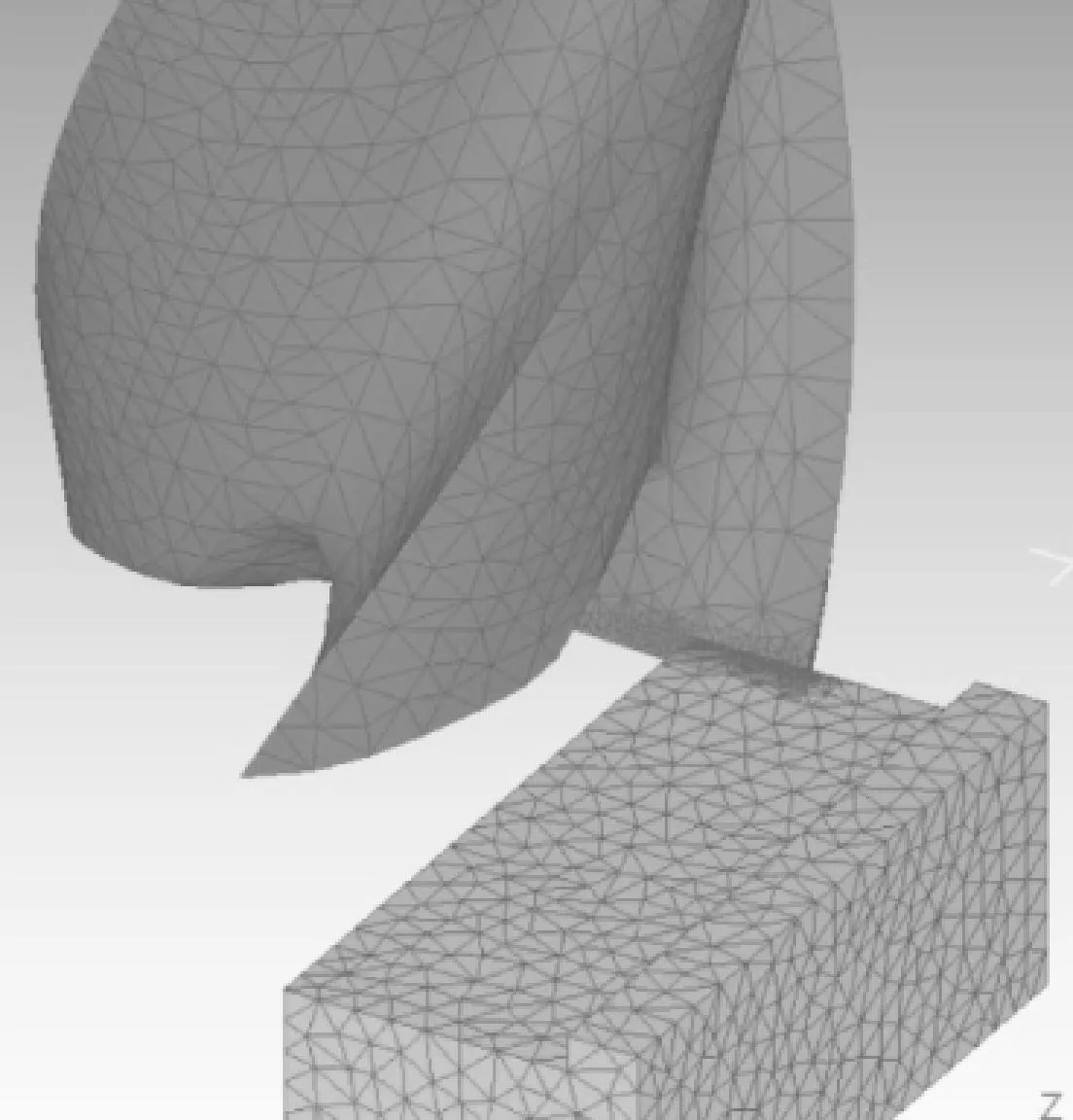

表1 铣刀主要的几何参数

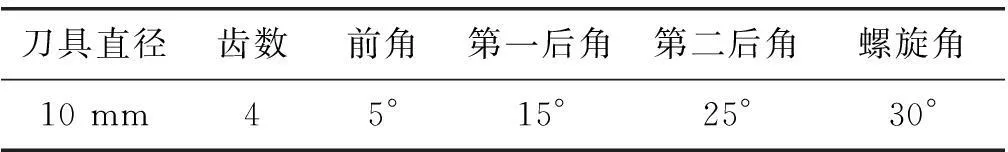

图3 铣刀、工件的网格划分情况

将刀具和工件的三维模型导入DEFORM-3D中,分别对两者进行网格划分。为了提高计算精度及运算速度,对刀具的刀尖部分的网格进行局部细化,并根据切宽和切深来细化工件表层的网格。图3为当切宽为1.5 mm,切深为0.5 mm时,工件和铣刀的网格划分情况。

1.27075-T6铝合金的材料参数

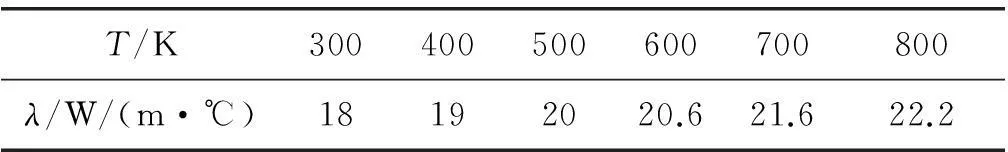

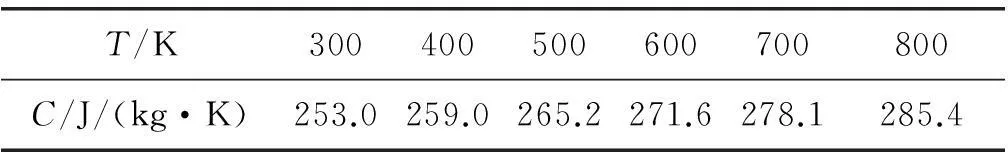

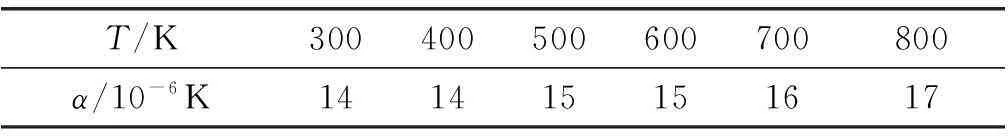

7075-T6铝合金,密度ρ=2 810 kg/m3,弹性模量E=71 GPa,泊松比μ=0.33,其他参数如表2、3、4[5]。

表2 7075-T6铝合金的热导率

表3 7075-T6铝合金的比热容

表4 7075-T6铝合金的线膨胀系数

1.3切屑的分离准则

在多数有限元软件中切屑分离准则主要分为两种:几何分离准则和物理分离准则[6]。物理分离准则首先对应力、应变等物理量进行分析,然后判断它们是否达到临界值,当目标单元中的物理量超过了给定的切削材料相应物理量临界值时,则单元节点产生分离。由于几何分离准则不能进行残余应力问题的分析,故本文采用分析软件DEFORM-3D基于物理分离准则开发的切屑分离准则,设置刀具与切屑接触点的压应力或者拉应力值超过0.1 MPa时,单元节点分离[7]。

2铣削仿真过程及结果分析

本文采用的是单因素模拟试验方法,即在确定主轴转速、每齿进给量、切削深度和切削宽度中三个切削用量的前提下,分析余下单一切削用量变化对加工表面残余应力的影响。

2.1仿真过程

在DEFORM软件中,对于加工表面残余应力的模拟分为四个阶段:切削加工阶段,卸载阶段,约束转换阶段,冷却阶段[8]。

(1)切削加工阶段

首先设置边界条件以限制工件6个方向的自由度,并设置相应的铣削用量以满足单因素试验要求。在这个阶段,铣刀按指定的切削参数,绕z轴旋转,沿x轴方向做进给运动,实现对工件的切削。在切削过程中,工件持续受到了铣削力,发生塑性变形,并伴随大量的热产生。

(2)卸载阶段

切削加工完成后,将铣刀卸载,使铣刀与加工表面分离,以去除铣刀对工件的作用力。

(3)约束转换阶段

去除在切削加工阶段施加的约束及边界条件,让工件自由变形,内应力自由扩展,以去除边界约束对工件残余应力的影响。但在DEFORM-3D中,为限制工件的刚性运动,对工件底面施加两点约束。

(4)冷却阶段

该阶段为模拟的最后阶段,设置工件的外表面为热交换面,使工件充分地冷却,直至达到室温20℃时,便去除了切削热对工件内应力、应变的影响。此时工件表面存在的应力即为残余应力。

2.2仿真结果分析

在铣削过程中,已加工表面残余应力以进给方向残余应力为主。为了精确得出各铣削用量对进给方向(x轴方向)残余应力的影响,每一组切削参数所得的仿真结束后,在工件上每隔0.3 mm~0.5 mm取一个点,共取五个点,并沿各点深度方向0.5 mm内取20个节点,提取这五点残余应力值的平均值,作为该参数下工件进给方向的残余应力σx。

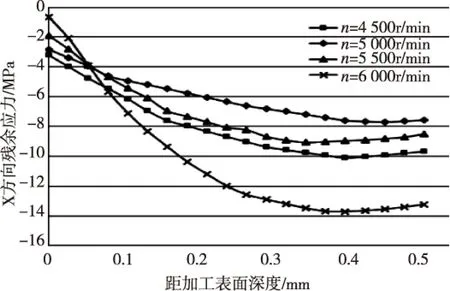

2.2.1主轴转速对工件残余应力的影响

当每齿进给量为0.05 mm/z、切削深度0.5 mm、切削宽度2 mm,主轴转速分别为4 500 r/min、5 000 r/min、5 500 r/min、6 000 r/min时,其残余应力σx的分布情况如图4所示。由图可见,在不同铣削条件下,X方向残余应力值的变化趋势大体相同,即残余应力沿着深度方向逐渐减小,降幅从大到小,而当接近工件底层时,残余应力逐渐趋于平稳,分布较均匀;还可以看出,在试验所在主轴转速范围内,工件表面均呈残余压应力,并且随着主轴转速的增加,工件表面的残余压应力略有增大,这是因为主轴转速提高,切削温度会相应上升,由温度引起的热塑性变形起主导作用,致使残余压应力相应增大。

图4 主轴转速与残余应力的关系曲线

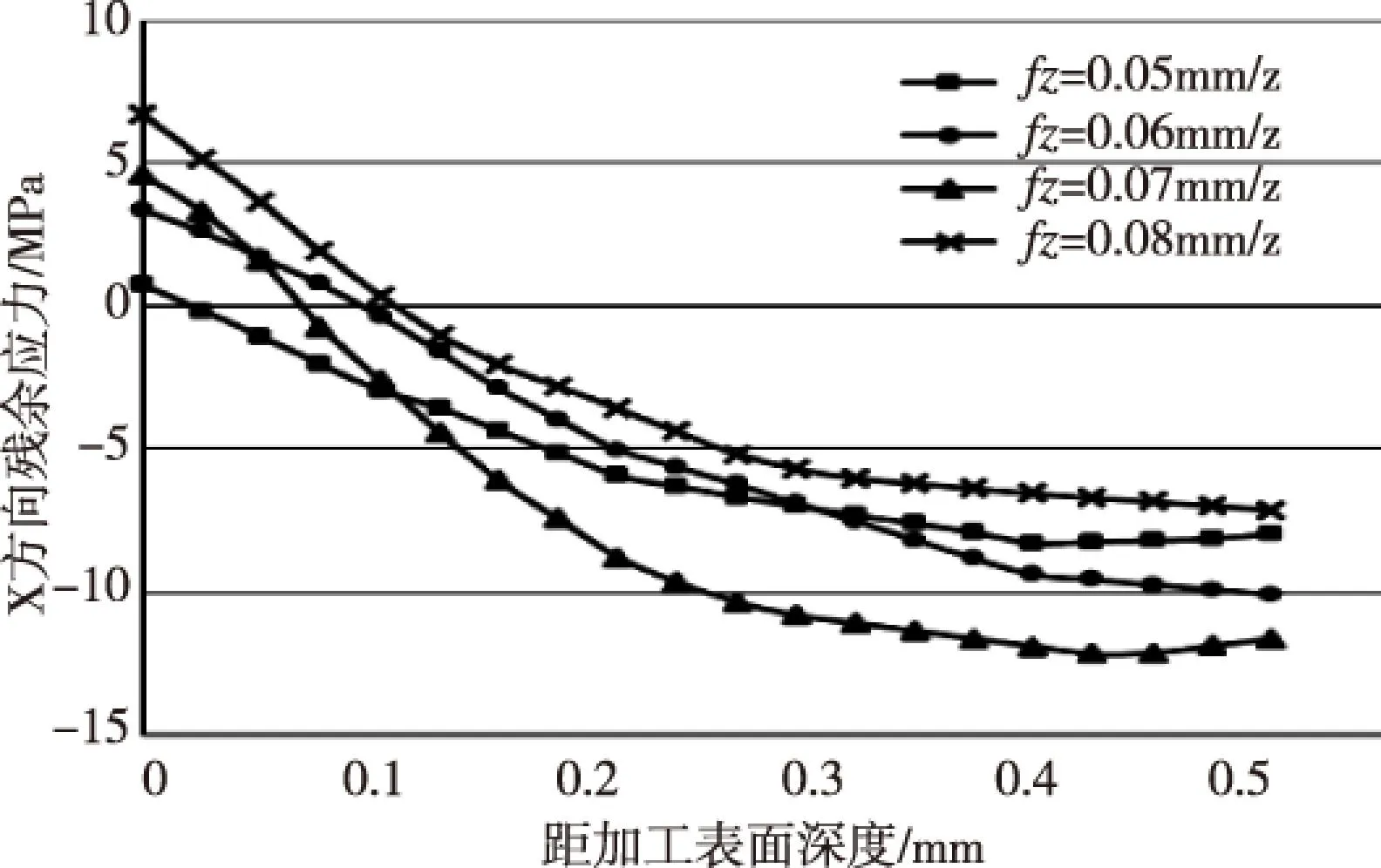

2.2.2每齿进给量对工件残余应力的影响

主轴转速为5 000 r/min,铣削深度0.5 mm,铣削宽度2 mm的条件下,分别在每齿进给量为0.05 mm/z、0.06 mm/z、0.07 mm/z、0.08 mm/z的条件下进行仿真分析,结果如图5。可以看出,工件表面层的残余应力均为拉应力,且随着每齿进给量的增加而增大,这是由于每齿进给量的增大使工件去除率增大,产生的切削热相应增加,导致残余拉应力增大;而随着深度的增加,加工表面残余应力逐渐减小,从拉应力过渡为压应力,其中每齿进给量为0.07 mm/z时的工件残余拉应力减小的速度更快。

图5 每齿进给量与残余应力的关系曲线

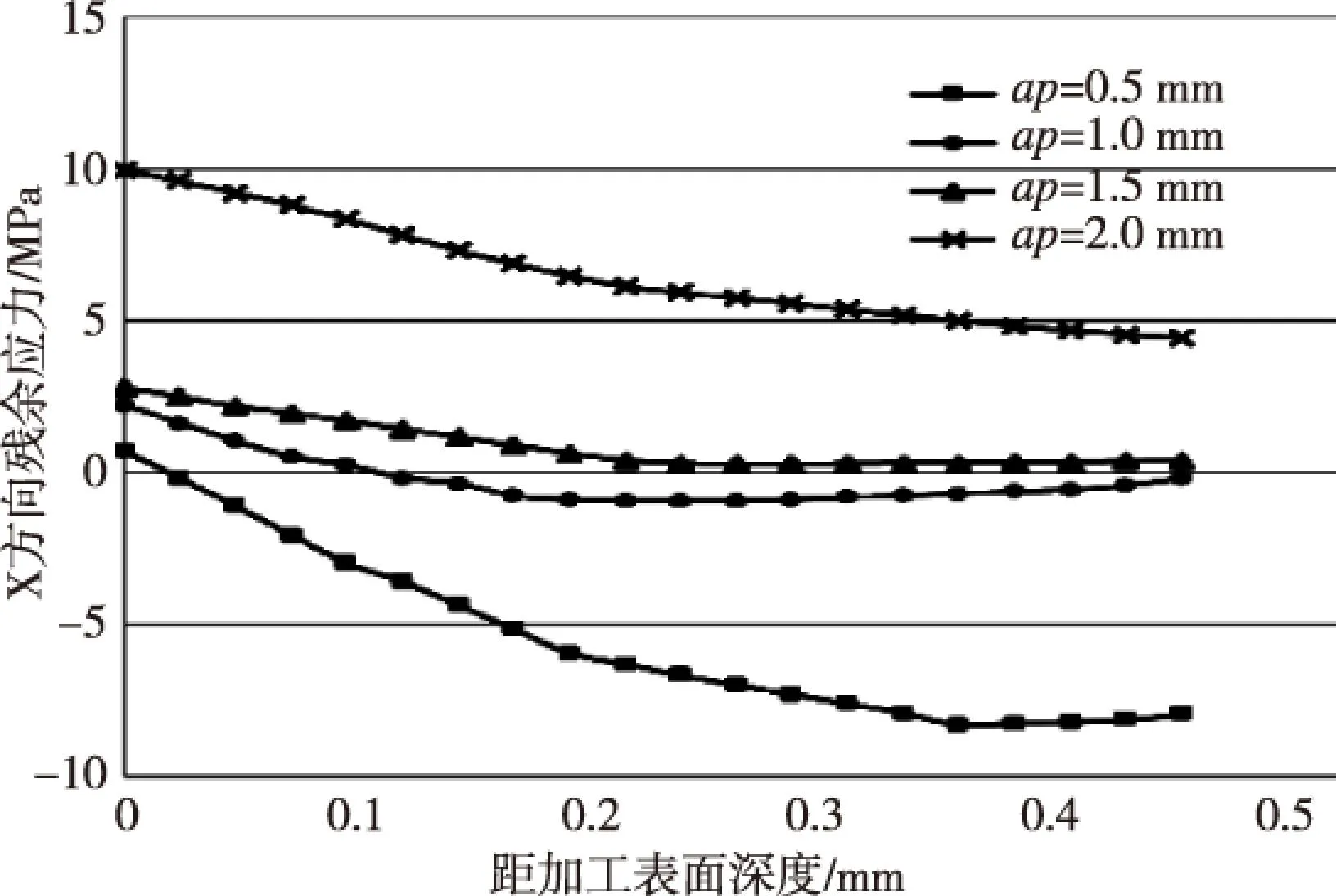

2.2.3铣削深度对工件残余应力的影响

保持主轴转速为5 000 r/min、每齿进给量为0.05 mm/z、铣削宽度2 mm不变,铣削深度分别为0.5 mm、1.0 mm、1.5 mm、2 mm时,其残余应力分布情况如图6。可以看出,工件表面均为残余拉应力,随着深度加深而逐渐减小;并且当切削深度增大时,工件表面残余应力增大,这是因为切削深度增大,工件材料的塑形变形量增大,切削力随之增大,产生的热应力对残余应力的影响也增大,故而拉应力加大。

图6 切削深度与残余应力的关系曲线

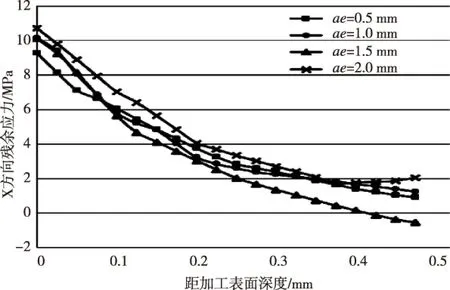

2.2.4铣削宽度对工件残余应力的影响

主轴转速为5 000 r/min,每齿进给量为0.05 mm/z,铣削深度为2 mm,铣削宽度分别为0.5 mm、1.0 mm、1.5 mm、2 mm时,仿真结果如图7。图中可看出,在该试验的切削宽度范围以内,工件表面均为残余拉应力,并且随着切宽的减小,表面残余应力值并没有明显的变化,可见切削宽度对残余应力的影响不太显著。

图7 切削宽度与残余应力的关系曲线

3结语

通过建立三维有限元铣削模型,对7075-T6铝合金材料的切削加工过程进行了模拟,分析得到了在不同的铣削条件下,残余应力沿深度方向逐渐减小,降幅从大到小,最后趋于平稳。并利用单因素试验,研究了铣削过程中四个铣削用量对切削方向残余应力的影响规律:随着主轴转速的增加,工件表面的残余压应力增大;随着每齿进给量的增加,表面残余拉应力增大;切削深度增大,表面残余应力增大;而切削宽度的变化对表面残余应力影响不太显著。

仿真的分析结果对研究控制表面残余应力及提高表面质量的方法有一定的指导意义。

参考文献

[1]李晨. 航空铝合金铣削表面物理特征及其耐腐蚀性研究[D].山东大学,2012.

[2]谷茂.残余应力的产生和对策[M].朱荆璞,邵会孟,译.北京:机械工业出版社,1983.

[3]王素玉,艾兴,赵军,等. 切削速度对工件表面残余应力的有限元模拟[J]. 工具技术,2005,39(9) :33-36.

[4]王艳颖,黄志刚. 基于正交切削模型的铣削加工残余应力预测方法[J]. 组合机床与自动化加工技术, 2004(9)4-6.

[5]朱耀.AA 7055铝合金在不同温度及应变率下力学性能的实验研究[D]. 哈尔滨工业大学,2010.

[6]牛阿慧. 基于DEFORM-3D的钛合金TC4切削残余应力分析[D].太原科技大学,2013.

[7]Scientific Forming Technologies Corporation: Deform 3D-V5.0, User’s Manual, 2003:90-92.

[8]孙雅洲, 刘海涛, 卢泽生. 基于热力耦合模型的切削加工残余应力的模拟及试验研究[J].机械工程学报, 2011,47(1):187-193.

黄勤(1955-),女,教授,硕士生导师,主要研究方向:机械加工技术及装备、现代设计方法。

Influence of milling parameters on processed surface residual stress of aluminum alloy

TANG Qianqian,ZHAO Xianfeng,WANG Dongdong,HUANG Qin

Abstract:Based on one-factor experiment method, the milling process of high strength 7075-T6 aluminum alloy machined by carbide cutting tool is simulated through the DEFORM-3D FEM software, and the influence rule of milling parameters on processed surface residual stress is obtained. It shows that the surface residual stress increases at different degrees with the increase of the spindle speed, feed per tooth, and cutting depth; and the change of cutting width has little prominent effects on surface residual stress. The results have laid solid foundation for analyzing subsequent machining deformation and surface quality of 7075 aluminum alloy parts.

Keywords:aluminum alloy; milling parameters; residual stress; DEFORM-3D

收稿日期:2015-10-12

作者简介:唐倩倩(1989-),女,贵州贵阳人,贵州大学硕士研究生,主要研究方向:现代制造工艺及装备。

基金项目:国家自然科学基金资助项目(51265005)。

中图分类号:TH16

文献标识码:A

文章编号:1002-6886(2016)01-0001-04