考虑轧辊挠度的磨削系统振动特性分析*

杜泽选,黄海松,初光勇

(贵州大学现代制造技术教育部重点实验室,贵州贵阳550003)

考虑轧辊挠度的磨削系统振动特性分析*

杜泽选,黄海松,初光勇

(贵州大学现代制造技术教育部重点实验室,贵州贵阳550003)

摘要:贵阳某机床厂生产的某新型轧辊磨床样机采用顶磨方式磨削轧辊。由于磨削系统强度不够,受磨削力和自身重力综合作用,轧辊磨削时挠度不为零,影响到磨削工作状态,加工出的轧辊辊面上出现细微振动纹、色差,表面质量差。故基于磨床双时延模型,通过重新计算砂轮和轧辊的磨削用量,建立了该工况下磨削系统的振动模型和振动方程组,并在此基础上分析了进给量和磨削力与轧辊自身重力夹角两者变化对系统振动的影响。仿真结果表明,进给量增大或夹角减小,系统振动幅值都将增大,且较小范围内进给量较夹角对系统振动影响明显。

关键词:轧辊磨床挠度振动模型振动方程振动特性

0引言

磨削振动是一种十分有害的现象,将导致工件形位误差、尺寸误差、表面粗糙度等指标恶化。轧辊作为加工行业中应用广泛的重要高精度机械零部件,不仅要求保证辊型良好,轧辊表面也不得有划痕、振动纹和色差等。贵阳某机床厂生产某新型顶磨磨床样机由于磨削系统强度不够,轧辊在加工过程中受磨削力和自身重力作用发生弯曲变形,影响到磨削工作状态,加工出的轧辊表面振动纹多,表面质量差,合格率较低。

目前,考虑磨削过程中轧辊受力变形的磨削系统振动特性分析比较少见,大部分研究集中在正常工况或其他某种特定工况下的磨削系统振动建模[1-3],稳定性分析[4-6]及工艺参数优化[7-9]。本文考虑到轧辊挠度不为零影响磨削系统的稳定性,将磨削加工的双时延振动模型进行修改,使之适应于该工况下的磨削系统,并在此基础上仿真分析了该工况下磨削进给量、磨削力与重力夹角等参数对振动的影响。

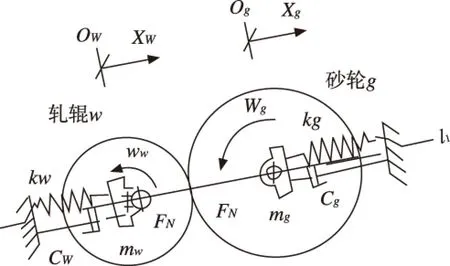

1磨削系统的理论振动模型及振动方程组

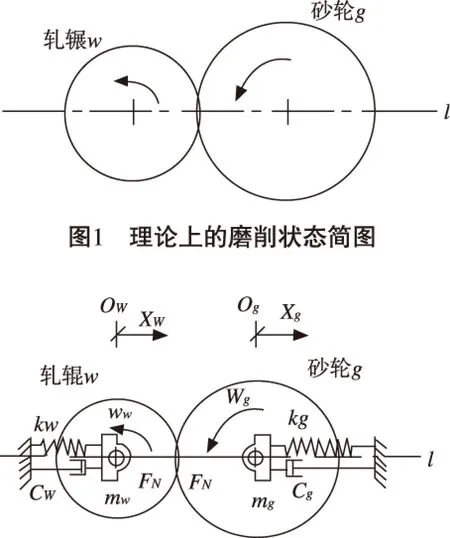

轧辊为长圆柱体,正常情况下,若系统强度足够,磨削力和重力对辊形的影响极小,砂轮轴向横截面所在平面上的系统磨削简图可用图1表示,图中砂轮和轧辊轴线所在平面标记为l平面。则l平面上磨削系统振动模型可简化为图2所示二自由度的弹簧——质量系统模型[7]。

图2 理论上的磨削系统振动模型

基于磨削的双时延理论及图2的磨削振动模型建立系统振动微分方程组[7]如下:

(1)

其中:

FN=kN[εw(t)-αεw(t-τw)-εg(t)+εg(t-τg)]

(2)

τg=2π/wg

(3)

τw=2π/ww

(4)

εg(t)=xg(t)+xf

(5)

εw(t)=xw(t)+xf

(6)

α=1-2πv/(Www)

(7)

将式(3)-(7)代入式(2)得:

FN=kN[xW(t)-xg(t)-αxW(t-τW)+xg(t-τg)+(1-α)xf]

(8)

方程组(1)和式(8)即构成正常工况下轧辊磨削振动的延迟微分方程组(9)。

(9)

2考虑轧辊挠度的磨削系统振动建模

2.1系统振动模型

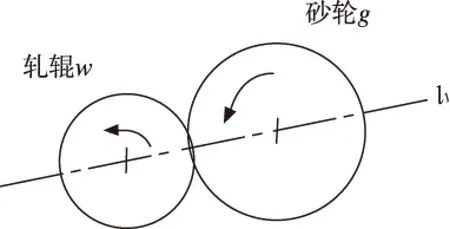

实际工况下,样机磨削系统强度不够,轧辊在顶磨过程中受到磨削力与自身重力作用发生弯曲,在两个力的合力方向上挠度不为零。该工况下的系统磨削状态简图如图3所示,轧辊和砂轮的轴线所在平面标记为l1平面。

图3 实际工况下的磨削状态简图

为建立该工况下磨削系统振动的动力学方程,在图3中l1平面上采用图2中的弹簧—质量系统模型简化磨削系统,建立如图4所示振动模型。

图4 实际工况下的磨削系统振动模型

2.2磨削力的计算

由磨削状态简图3可知,该工况下砂轮和轧辊的磨削量不可再按式(5)、式(6)计算,故磨削力FN需重新计算。此时砂轮和轧辊的磨削量可表述为:

(10)

(11)

用式(10)、式(11)分别替换式(5)、式(6),代入式(2)得:

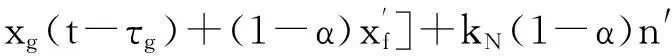

FN=kN[xw(t)-xg(t)-αxw(t-τw)+→

(12)

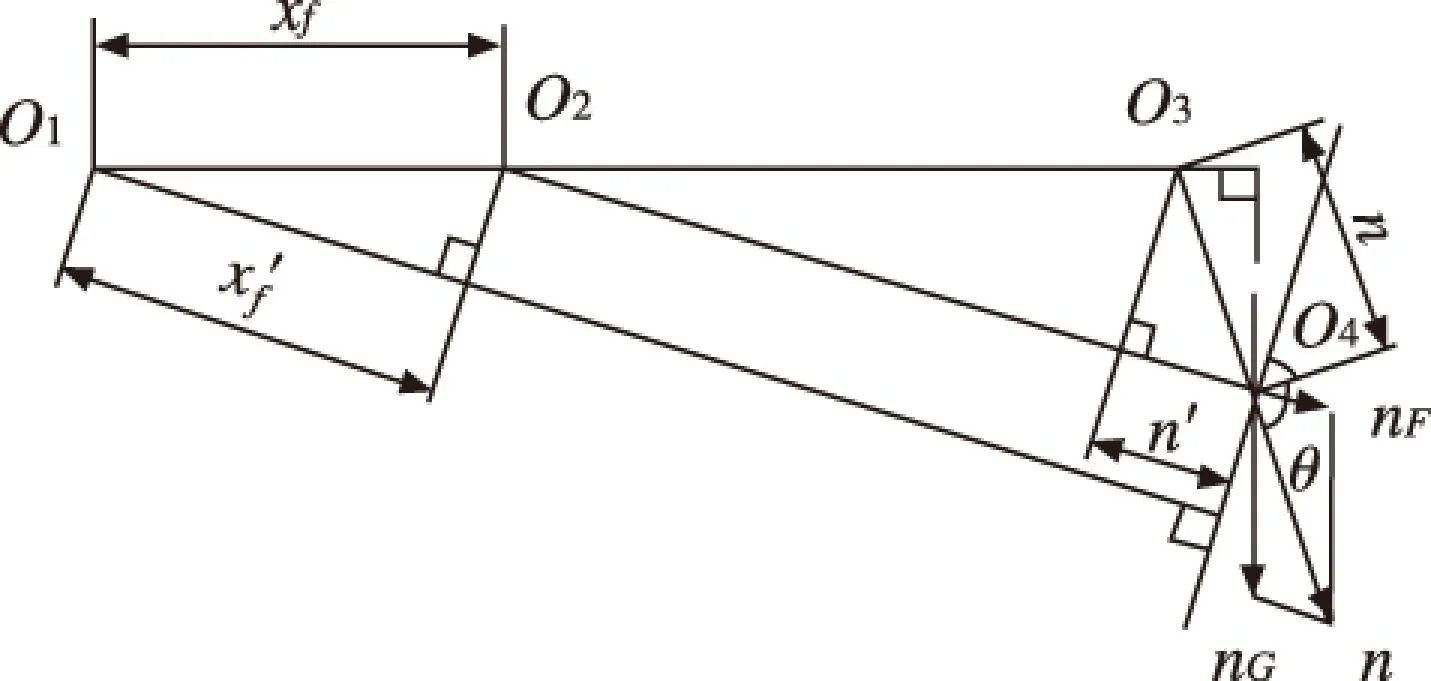

以砂轮与轧辊开始接触为时间起点,进给过程中砂轮圆心由O1运动至O2,轧辊圆心由O3运动至O4,如图5。设砂轮进给量为xf,轧辊挠度为n,由磨削力FN引起的挠度为nF,重力G引起的挠度为nG,轧辊长度为L,砂轮距轧辊一端距离为L0,θ为磨削力FN与轧辊重力G的夹角。易得[10]:

(13)

(14)

式中,Q为轧辊抗弯刚度。

图5 磨削系统位移简图

将式(13)、式(14)代入式(12)得:

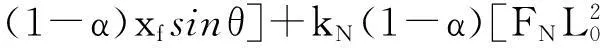

FN=kN[xw(t)-xg(t)-αxw(t-τw)+xg(t-τg)+→

←cosθ/24QL]

(15)

则:

FN=kN[xw(t)-xg(t)-αxw(t-τw)+xg(t-τg)+→

←3QL]

(16)

令:

(17)

(18)

则

FN=K[xw(t)-xg(t)-αxw(t-τw)+xg(t-τg)→

←+(1-α)x0]

(19)

式(19)即实际工况下轧辊挠度不为零系统磨削力FN的表达式。

3进给量和重力与磨削力间夹角对系统振动的影响

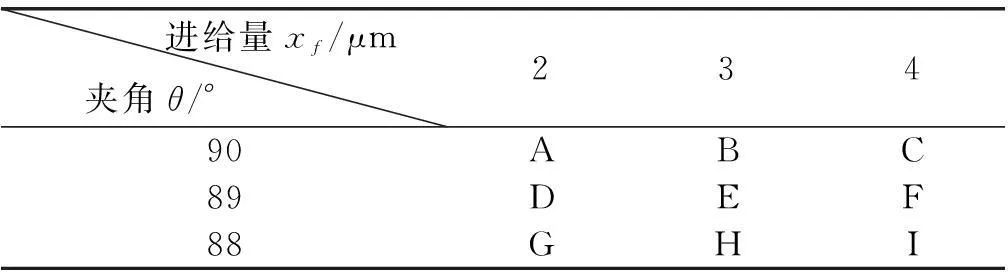

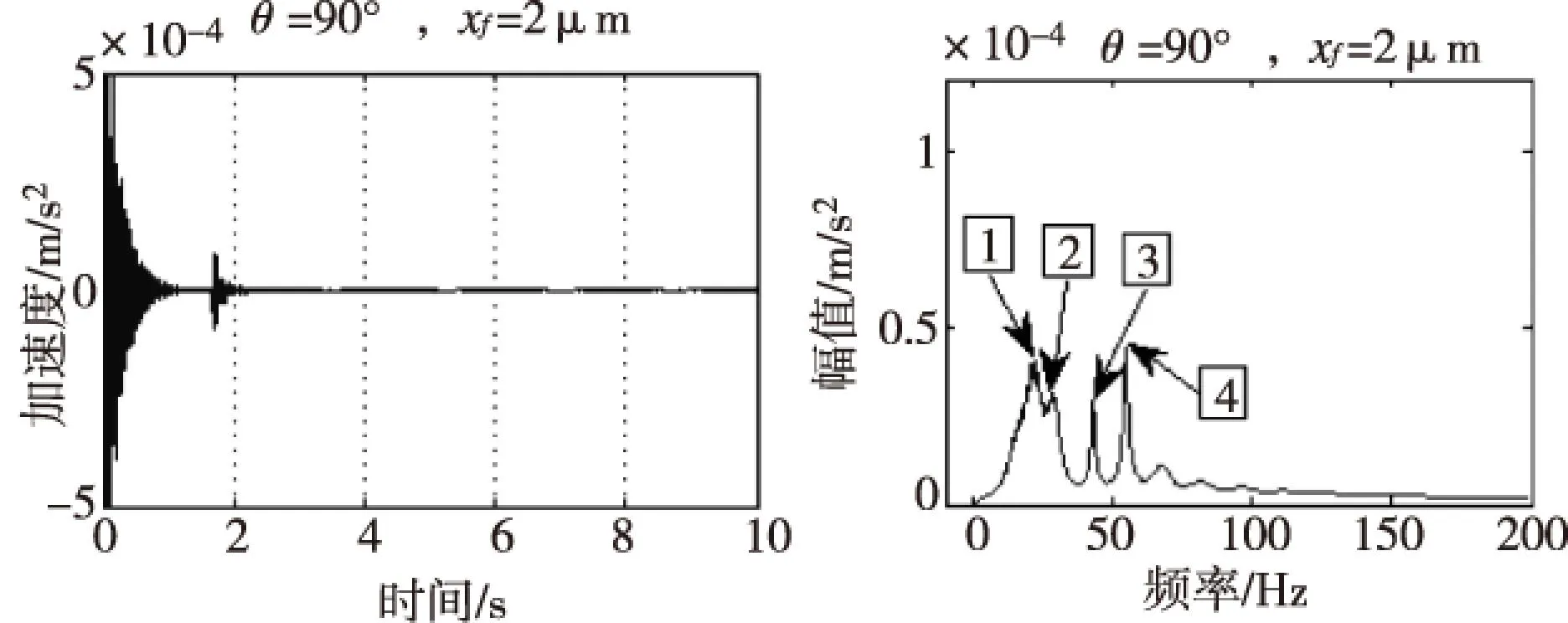

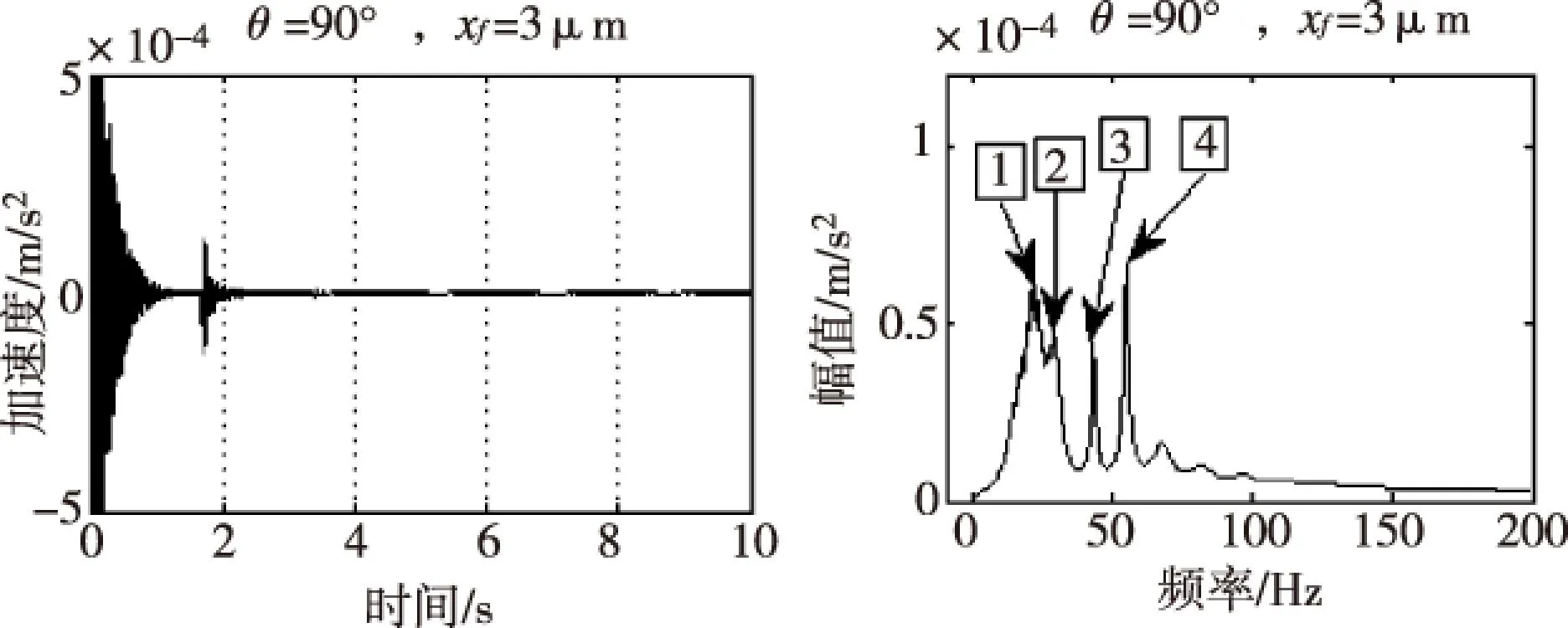

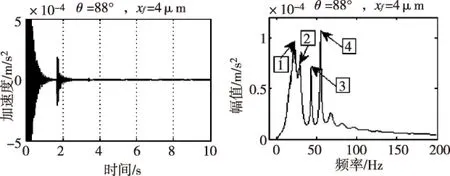

由上述分析可知轧辊挠度不为零,磨削力与重力夹角θ<90°,砂轮实际进给量偏小,导致磨削力FN发生变化。为了探究夹角θ、进给量xf变化对系统振动的影响,本文基于式(1)和式(19)所组成系统振动方程组,以砂轮位于轧辊中点时为例,即L0=L/2,采用仿真软件分析了xf和θ的值分别为表1中A—I9种工况时系统的振动响应曲线及频域波形,其结果分别如图6-图14所示。方程组中砂轮和轧辊的阻尼采用模态分析的方法获取,砂轮和轧辊的刚度及接触刚度等参数通过有限元等方法计算,其他参数直接通过现场实际测量得到。方程组中各参数值如表2所示。

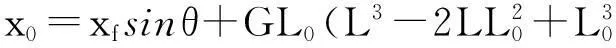

表1 夹角θ、进给量xf取值情况

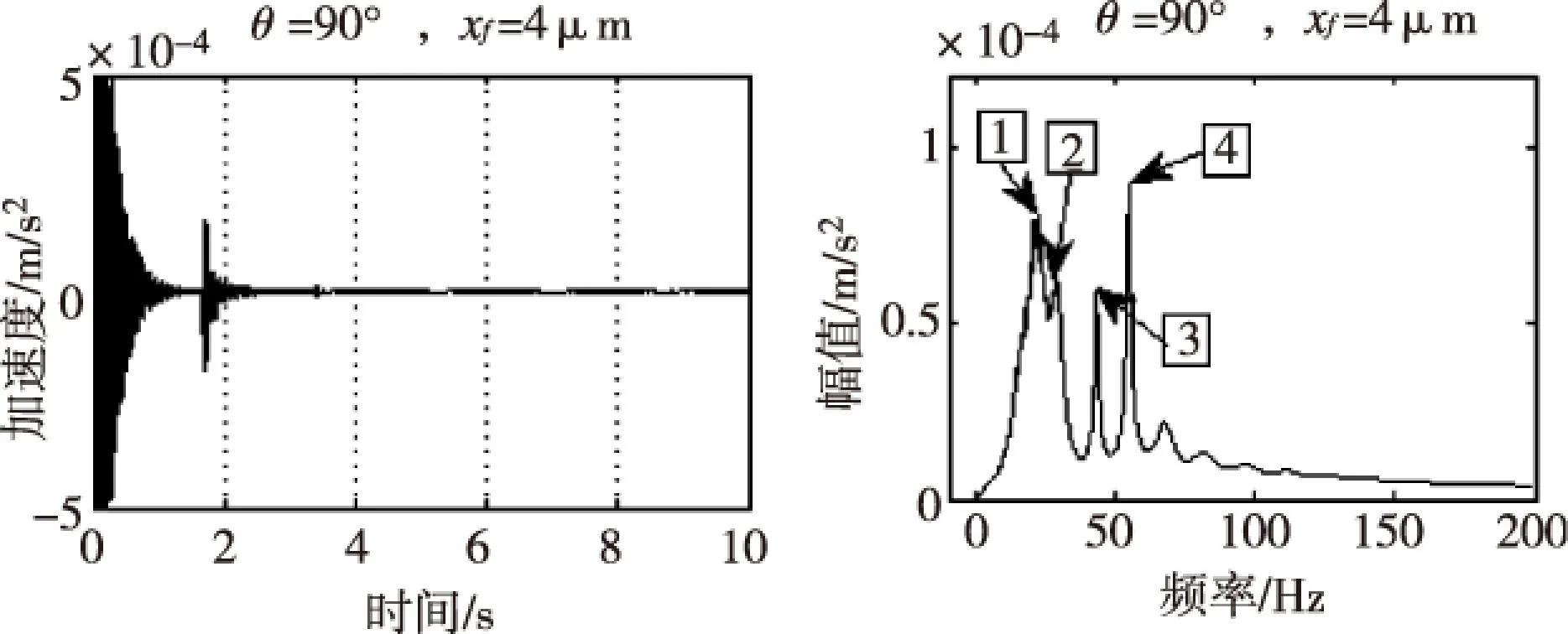

图6 A工况下的系统振动响应曲线及频域图

图7 B工况下的系统振动响应曲线及频域图

图8 C工况下的系统振动响应曲线及频域图

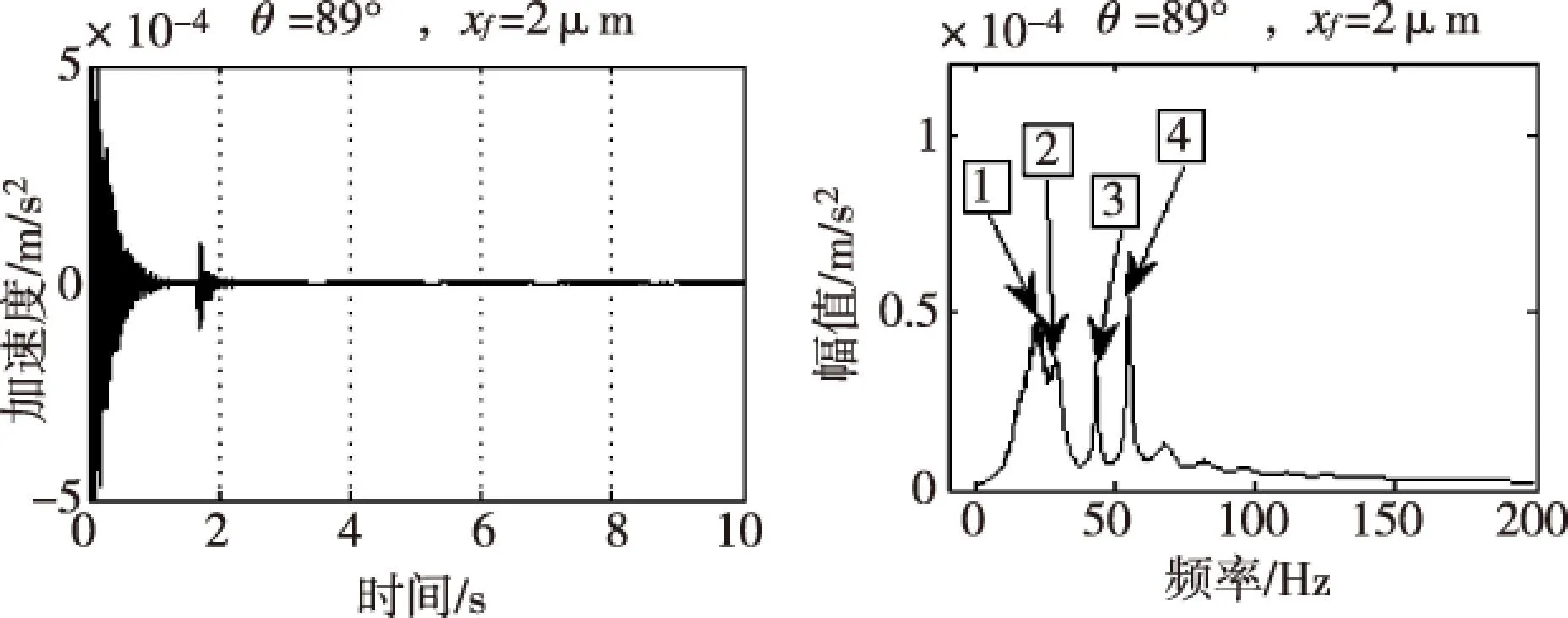

图9 D工况下的系统振动响应曲线及频域图

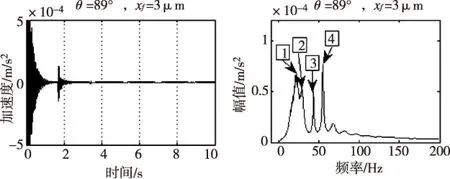

图10 E工况下的系统振动响应曲线及频域图

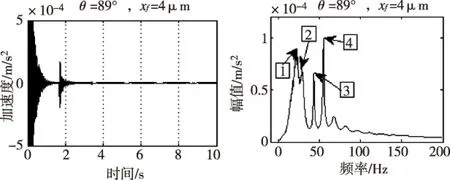

图11 F工况下的系统振动响应曲线及频域图

图12 G工况下的系统振动响应曲线及频域图

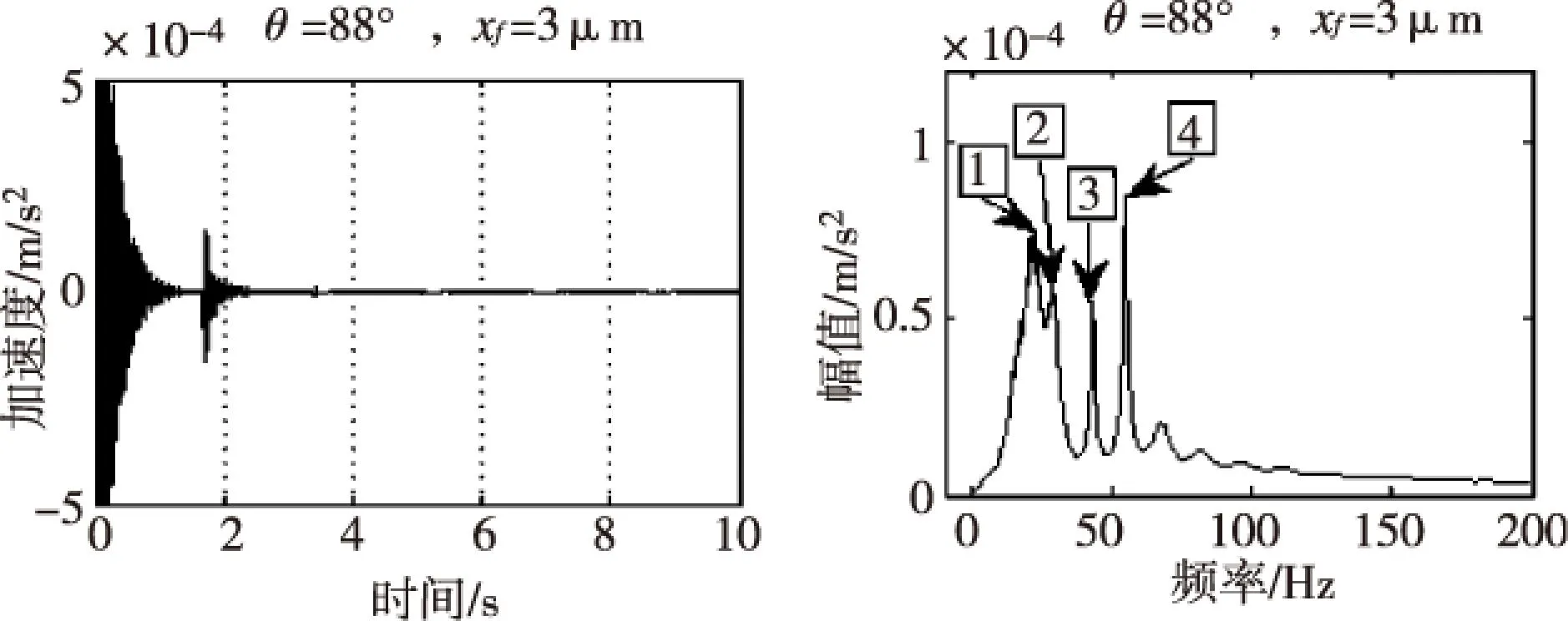

图13 H工况下的系统振动响应曲线及频域图

图14 I工况下的系统振动响应曲线及频域图

表2 样机试验参数

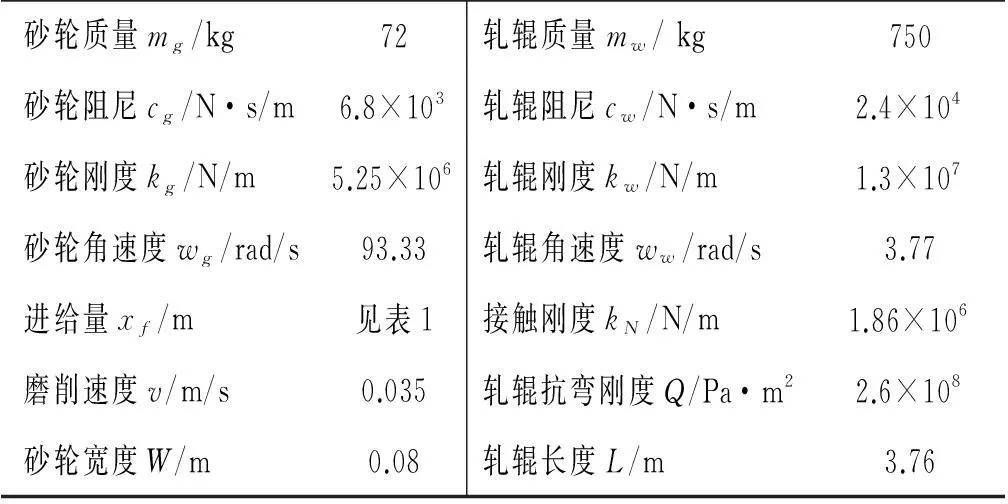

从图6-图14可以看出,若系统强度不够,轧辊磨削时产生的挠度不可忽略,磨削力与自身重力夹角θ和砂轮进给量xf对系统振动影响显著。I工况下系统的振动幅值将近为A工况下的2倍。为了做更具体的差异性分析,本文获取了图6-图14各频域图中的1、2、3、4四个极值点的坐标值,如表3,并根据表3绘制了图15以对比A—I 9种工况下的系统振动。

轧辊表面粗糙度通常要达到0.02甚至更高,加工中的微小振动会降低轧辊表面精度。分析表3的数据不难看出,A—I 9种工况下,系统振动的主要频率成分为22 Hz及其近似两倍频和28.67 Hz及其近似两倍频,幅值达到10-5m/s2~10-4m/s2,严重影响轧辊的加工质量。

表3频域响应图中极值点坐标(纵坐标×10-5)

序号坐标 工况 1234A22.00,4.0328.67,3.1543.00,2.9654.33,4.46B22.00,6.0528.67,4.7343.00,4.4454.33,6.69C22.00,8.0628.67,6.3143.00,5.9254.33,8.93D22.00,4.7628.67,3.7443.00,3.5354.33,5.38E22.00,6.7428.67,5.3043.00,5.0054.33,7.63F22.00,8.7628.67,6.8843.00,6.5054.33,9.91G22.00,5.4128.67,4.2543.00,4.0154.33,6.12h12.00,7.4328.67,5.8443.00,5.5154.33,8.41I22.00,9.4528.67,7.4243.00,6.9954.33,10.66

用控制变量的方法对比图15中系统在9种工况下不同振动幅值发现,若夹角相同,进给量愈大,则振动愈大;而且夹角为88°进给量为2 μm时系统振动幅值较夹角为90°进给量为3 μm时要小,夹角为88°进给量为3 μm时系统振动幅值较夹角90°进给量为4 μm时要小。显然,夹角愈小或进给量愈大,系统振动幅值都将增大;若进给量增大且同时夹角变小,系统振动还将更加明显,且进给量较夹角对振动影响要大。

图15 A—I 9种工况下的系统振动对比

4结论

本文通过重新计算砂轮和轧辊的磨削用量,将现有的磨床双时延模型应用于分析轧辊磨削系统较正常情况存在位移时的振动响应,结果表明,该工况下磨削力与自身重力夹角θ和砂轮进给量xf对系统振动影响显著。θ愈小或xf愈大,系统振动幅值都将增大;若进给量增大且同时夹角变小,振动还将更加明显;而且由于θ变化范围小,xf较θ对系统振动影响要大。该轧辊磨床样机若用于顶磨,必须重新设计系统强度、刚度,如根据可加工最大工件质量等目标参数重新设计顶尖,并严格控制进给量,保证系统振动在允许范围内。

参考文献

[1]蒋永翔, 王太勇, 张莹,等. 外圆切入磨再生颤振稳定性理论及评价方法[J]. 天津大学学报:自然科学与工程技术版, 2009, 42(4):283 -286.

[2]Chung K W, Liu Z. Nonlinear analysis of chatter vibration in a cylindrical trans- verse grinding process with two time delays using02a02nonlinear time transformation method [J]. Nonlinear Dynamics, 2011, 66(4):441-456.

[3]丁岩, 邵毅敏, 袁意林,等. 轧辊磨床托瓦松动的动力学建模及振动特性分析[J]. 中国机械工程, 2014.

[4]L Yuan,E keskinen,M cotsaftis,et al. Simulation of roll grinding system dynamics with rotor equations and speed control[J]. Communications in Nonlinear Science & Numerical Simulation, 2002, 7(3):95-106.

[5]周秦源. 磨削工艺系统的动态特性及应用研究[D].湖南大学,2013.

[6]谭兴强,陈新德. 精密轧辊磨床故障振动分析及消除[J]. 机床与液压,2014(10)64-67.

[7]Liu Zhaoheng, Payre G. Stability analysis of doubly regenerative cylindrical grinding process[J]. Journal of Sound &Vibration,2007, 301(3):950-962.

[8]张慧鹏. 基于MATLAB的无心磨削参数工艺优化[J]. 组合机床与自动化加工技术,2009(10)85-87.

[9]尹国强, 巩亚东, 王超,等. 新型点磨削砂轮磨削参数对表面质量的影响[J]. 东北大学学报:自然科学版, 2014, 35(2):273-276.

[10]孙训方,等. 材料力学(Ⅰ)[M]. 北京:高等教育出版社,2009.

黄海松(1977-),女,贵州大方人,博士,教授,目前主要从事先进制造技术与智能控制方向的教学与研究。

Analysis on vibration characteristics of grinding system considering deflection of roll

DU Zexuan,HUANG Haisong,CHU Guangyong

Abstract:A roll grinder is used for grinding roll in top-mill way. Due to insufficient strength of the grinding system, the deflection of roll is not equal to zero in grinding process. So based on the double time delay model, a vibration model and vibration equations are proposed by recalculating the grinding parameters of the roll and grinding wheel under this working condition. The influence of feed rate and the angle between the grinding force and gravity on vibration of the system is analyzed. According to the simulation results, it is showed that both the increase of feed rate and decrease of angle lead to the increase of vibratory amplitude in the system, and feed rate has more obvious impact on vibration than angel in a smaller range.

Keywords:roll grinder; deflection; vibration model; vibration equation; vibration characteristics

收稿日期:2014-08-22

作者简介:杜泽选(1990-),男,贵州贵阳人,贵州大学现代制造技术教育部重点实验室在读硕士,研究方向为先进制造技术。

基金项目:贵州省机床人机工程专业学位研究生工作站(黔教研合JYSZ字[2014]004)。

中图分类号:TH161+.6;TG58

文献标识码:A

文章编号:1002-6886(2016)01-0005-05