高速公路波形梁护栏安全性能提升方案设计

李 霞,田 远,崔洪军, 赵志强,张志磊

(1. 河北工业大学 土木工程学院,天津 300401;2. 唐山钢铁国际工程技术有限公司,河北 唐山,063007;3. 深圳市综合交通设计研究院有限公司,广东 深圳,518003)

高速公路波形梁护栏安全性能提升方案设计

李 霞1,田 远1,崔洪军1, 赵志强2,张志磊3

(1. 河北工业大学 土木工程学院,天津 300401;2. 唐山钢铁国际工程技术有限公司,河北 唐山,063007;3. 深圳市综合交通设计研究院有限公司,广东 深圳,518003)

针对高速公路改扩建中波形梁护栏的安全性能不足的问题,秉着尽可能利用原有护栏结构的设计理念,提出了波形梁护栏升级改造方案。该方案不但提高了护栏的抗弯抗剪能力,并考虑材料的易获得性和施工标准化的要求,设计了横隔梁的尺寸;通过研究土体与路肩的阻力,计算立柱的埋置深度,以提高护栏的抗拔承载力;针对失控车辆碰撞护栏时立柱内的剪力和弯矩分布特性,根据钢管混凝土结合的“统一理论”对护栏钢管立柱进行配筋设计,以增强护栏立柱的抗剪性能和抗弯拉性能。利用力学仿真软件LS-DYNA对改造后的波形梁护栏进行了仿真试验。实验结果证明:在相同的碰撞条件下,升级改造后的护栏能够有效拦阻失控车辆,波形梁最大位移等数据均能满足要求,防撞性能得到了大幅提高。

道路工程;安全工程;波形梁护栏;碰撞仿真;横隔梁

高速公路波形梁护栏是一种连续的梁柱式护栏结构,当受到车辆碰撞作用时,其主要是通过护栏板和立柱的共同变形来吸收碰撞能量,并迫使车辆改变方向,以达到阻止失控车辆越出路外或进入对面车道的目的[1]。

波形梁护栏自1989年开始在我国推广使用,是当前公路上使用数量最多的一种护栏形式。我国现行高速公路除特殊路段外,大多采用JTJ074—94《高速公路交通安全设施设计及施工技术规范》(以下简称《94规范》)[2]和JTG/D81—2006《公路交通安全设施设计规范》(以下简称《06规范》)[3]中的A,Am级波形梁护栏。通过对近几年高速公路事故调查发现,随着大型车辆和重载车辆数量的激增,《94规范》中A,Am级波形梁护栏的波形梁板拉断、立柱断裂、绊阻车轮的现象十分严重[4]。尽管《06规范》中的A级波形梁护栏在结构形式,安装施工和使用材料等方面提高了护栏的强度,但是仍然无法满足道路安全的强度要求。如果将强度不够的波形梁护栏全部拆除换装《06规范》波形梁Am级波形梁护栏必然造成资源浪费,不符合可持续发展的要求。因此,提出一种切实可行的改造方案对护栏进行升级改造已经刻不容缓。

笔者以《94规范》中的路侧A级波形梁护栏为例,针对高速公路波形梁护栏提出了升级改造方案,使改造后的护栏满足防撞性能要求。进而利用LS-DYNA显式动力分析程序,建立了车辆-护栏碰撞仿真实验模型[5],并对升级后的波形梁护栏的防撞性能进行了检验。

1 波形梁护栏升级改造方案设计

1.1 护栏设施升级改造方案

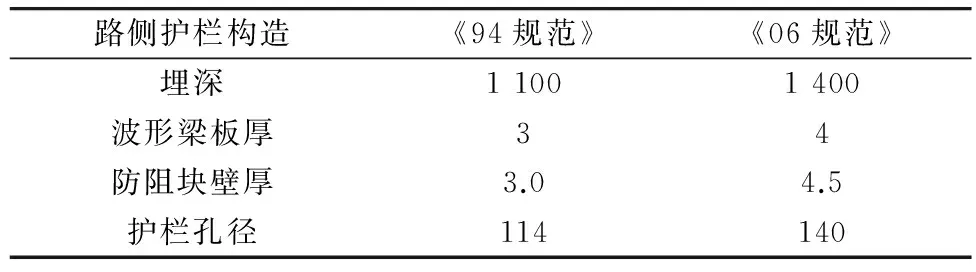

对《94规范》和《06规范》这两种规范的路侧护栏的一般构造进行对比,如表1。

表1 两种规范一般构造对比

通过表1不难看出,《06规范》中的波形梁护栏通过增加有效埋置深度和碰撞点到路基边缘之间的距离来增加护栏立柱土基与立柱固结点的稳定性,通过增加护栏立柱直径、波形梁板厚和防阻块壁厚来增加护栏的抗剪抗拉性能,以达到提升防撞性能的目的。但在个别路段例如圆曲线半径过小、超高不当、线性组合不合理等路段,《06规范》A级波形梁护栏依然存在防撞能力不足的现象。并且,《06规范》没有对《94规范》中的高速公路波形梁护栏做出明确要求或提出改进方案。

鉴于此,笔者尽可能利用原有旧路护栏结构的设计理念,以《94规范》的A级防撞波形梁护栏为例,提出旧路波形梁护栏的升级改造方案,其结构如图1。

图1 波形梁护栏升级改造设计Fig.1 The upgrading and rehabilitation of guardrail

该方案主要从3个方面对旧路波形梁护栏立柱进行安全性提升:① 增加立柱的埋置深度,以保障护栏在碰撞过程中护栏立柱土基与立柱固结点的稳定性;② 在立柱中浇筑自密实混凝土,并配置纵向钢筋,以提高立柱整体抗弯能力;③ 在原立柱基础上加横隔梁,弥补波形梁板厚度的不足,并提升护栏抗拉抗剪性能。

升级改造方案最大限度的利用了《94规范》中的波形梁护栏,节省造价,通过增加配筋和增加埋深,使护栏防撞能力满足标准要求。

1.2 升级护栏横隔梁设计

笔者采用上加横隔梁的方法弥补波形梁板厚度的不足,提高护栏的拦阻能力,避免车辆在碰撞过程中骑跨护栏。通过横隔梁与立柱连接处增加传力途径,有利于碰撞力向多跨波形梁传递,减小了波形梁立柱受力集中,避免立柱发生过大变形而丧失稳定性。横隔梁能更好地引导失控车辆沿护栏方向行驶,在摩擦阻力的作用下,缓慢降低车速,保护驾驶员安全。

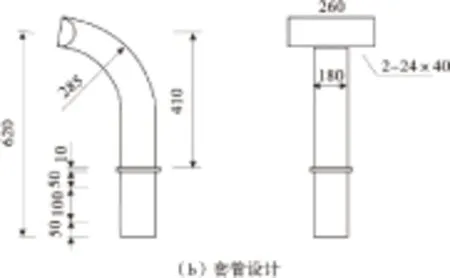

上层立柱和上层钢梁横梁尺寸确定,主要考虑材料的易获得性和施工标准化的要求。立柱选用φ102×5.5型,直径的选择首先保证便于插入下层立柱,并且不能留有过大缝隙,活动立柱与固定立柱间隙为:(114-2×4.5-102)/2=1.5 mm,同时立柱直径还应考虑国家现有规格标准,从而降低制作费用。上层立柱由于孔径有所降低,为保证其抗弯强度,将壁厚增加为5.5 mm。该尺寸与SA级路侧护栏一致,故其配套用钢梁也与其保持一致,采用φ89×4.5。均可从市场上直接购得,不需要特殊加工,材料要求和安装方法均参照SA级路侧护栏执行。横隔梁设计如图2。

图2 横隔梁设计Fig.2 Design of cross beam

1.3 立柱埋深H1的确定

在地基土强度较弱或者埋置深度不满足要求的情况下,若大型车辆撞到护栏上,护栏立柱不会弯折,而是从土中撅出,这样护栏的防撞能力将无法得到完全发挥。要获得等同于《06规范》推荐结果的抗拔力,埋置深度必须有相应的增加。

取一段埋置于土中的立柱为研究对象,其受力如图3。图3中,F为拔力;f为周围路肩与土体的阻力;F1为立柱底面所受拉力。当F≥f+F1时,立柱被拔起[6]。

图3 立柱受力Fig.3 Force on the standing post

取图3(b)中扇形单元体为研究对象,根据受力平衡,立柱抗拔力等于路肩与土体的最大阻力为f1,f1由式(1)可得。路肩与土体的最大阻力主要由剪力提供[6]。

f1=λihirθ

(1)

式中:f1为单元体受到的最大阻力,N;λi为路肩第i层所能承受的最大剪应力,N/mm2;hi为路肩第i层厚度,mm;r为立柱外径,mm;θ为圆心角,(°)。

设路肩结构层厚度为h1,h2…,hn。则立柱受路肩的最大阻力等于路肩结构层所受最大剪力。

(2)

取立柱底面单元体为研究对象,如图4。其所受最大拉力如式(3)[6]:

(3)

式中:ξ为立柱底面处路肩填土所能承受的最大拉应力,MPa。

图4 立柱底面单元体Fig.4 Unit body at the bottom of the standing post

为使护栏立柱升级改造方案获得与《09规范》立柱推荐结构相同的抗拔力,可反算得到升级改造方案立柱的计算埋置深度为1 700 mm,所以立柱增加埋深为600 mm。

1.4 浇筑高度H2的确定

路侧A级护栏在改造后与原护栏在受力上发生了很大变化,故在对改造后护栏混凝土浇筑深度,箍筋配置选取3个控制点进行分析。

B点为钢管受弯承载力与碰撞力产生弯矩相等点。在B以上,立柱受弯承载力大于碰撞力产生的弯矩,故可以不浇筑混凝土;反之,则需浇筑混凝土。B距离路面的高度计算如式(4):

(4)

经计算,临界点B距离路面的距离为162mm。立柱中浇筑混凝土的高度H2为1 538mm。

考虑护栏立柱加混凝土封层后,立柱的最大力矩将发生在地表处,故在立柱内浇筑混凝土时,浇筑于路面上10cm以上,即拟定立柱内浇筑高度H2为1 800mm。

1.5 立柱配筋设计

承受横向冲击作用的路侧A级护栏的受力状态和作用过程非常复杂,主要是通过护栏板和立柱的弯曲变形来吸收碰撞能量,护栏立柱承载力随着地基土强度的不同而发生变化。假定所研究的公路地基较强,土反力沿埋置深度均匀分布,整个系统可以简化为单根立柱——地基土的简化模型系统进行研究。

笔者采用配筋钢管混凝土对立柱进行加强,单层纵向钢筋沿最大外径配置。在钢管中配置钢筋混凝土,能有效提高立柱钢管的抗压、抗弯性能和变形性能,提高构件的延性和韧性,抑制钢管的整体剪切破坏和碰撞过程中的脆性剪切破坏。由钢管混凝土“统一理论”,钢管素混凝土结构组合强度计算如式(5)[7]:

fsc=(1.21+Bξ+Cξ2)(1+2θ)fck

(5)

式中:fsc为配筋钢管混凝土组合强度,N/mm2;fck为混凝土轴心抗压强度,N/mm2;B为系数,B=0.176×(fy/235)+0.974;C为系数,C=0.104×[fck(1+θ)/20.1]+0.031;ξ为钢管与混凝土套箍系数,ξ=(Asfy)/(Acfck);θ为箍筋等效套箍系数。

根据叠加原理,并考虑箍筋的约束作用,以圆形钢管塑性发展系数1.15计算得到式(6)[7]。

Mc=Msc+M=γmWscfsc+1.15Wcf

(6)

式中:fsc为配筋钢管混凝土组合强度,N/mm2;f为纵筋屈服强度,N/mm2;Wc为配筋钢筋混凝土中纵筋截面模量,mm3。

在立柱中等间距配置6A8,箍筋采用螺纹钢筋A8@200,其抗弯承载力Mc=27.03 (kN·m)>Mmax=11.79 (kN·m)。

2 改造后的立柱弯矩、剪力校核

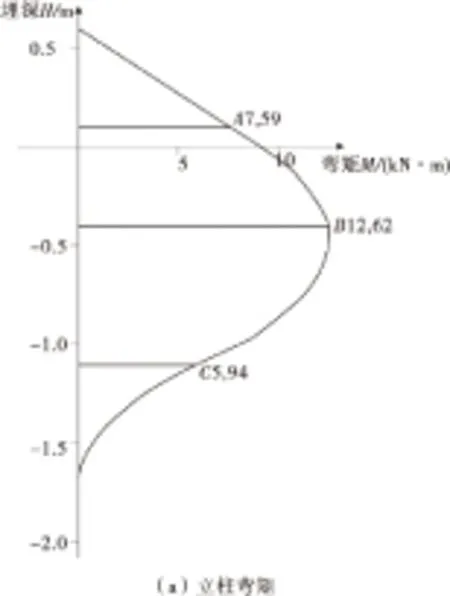

改造后的立柱在设计碰撞力作用下,受力分析如图5。

图5 水平荷载下改造后的受力Fig.5 The stress of renewed standing post under horizontal load

对立柱中浇筑混凝土的AC段,剪力主要由外部钢管承受,根据GB50017—2003《钢结构设计规范》[8],受弯构件受剪承载力如式(7):

(7)

式中:V为计算截面沿腹板平面作用的剪力;S为计算剪应力处以上毛截面对中和轴的面积矩;I为毛截面惯性矩;tw为腹板厚度;fv为钢材的抗剪强度设计值。

C点为《94规范》立柱钢管埋深最大点如图5(a),C点以下碰撞力产生的弯矩和剪力由浇筑的钢筋混凝土承受,C点的最大剪力15.19 kN,最大弯矩5.94 kN·m。

圆形截面受弯承载力验算如式(8)、式(9)[9]:

(8)

(9)

式中:A为圆形截面面积,mm2;As为全部纵向普通钢筋截面积,mm2;r为圆形截面半径,mm;rs为纵向普通钢筋重心所在圆周的半径,mm;α为对应于受压区混凝土截面面积的圆心角与2π的比值;αt为纵向受拉普通钢筋面积与全部纵向普通钢筋面积的比值;C点钢筋混凝土受弯承载力 6.37 (kN·m)>5.94 (kN·m),满足强度要求。

C点以下剪力由钢筋混凝土承受,圆形受弯构件的斜截面受剪承载力的验算如式(10):

(10)

式中:αcv为斜截面混凝土受剪承载力系统,对一般受弯构件取0.7;Asv为设置在同一截面内箍筋各肢的全部截面面积;s为沿构建长度方向的箍筋间距;fyv为箍筋的抗拉强度设计值;b为构建的截面宽度,对圆形截面取1.76r;h0为构建的截面有效高度,对圆形截面取1.6r。

配置螺旋钢筋A8@200受剪承载力为40.41kN>15.19kN,满足强度要求。经校核立柱配筋满足强度要求。

3 护栏升级改造工艺及经济评价

3.1 升级改造护栏的创新施工工艺

旧护栏设施升级改造的施工过程主要涉及钻孔、下放钢筋笼和灌注混凝土3个步骤。具体的施工工序包括:平整场地→泥浆制备→埋设护筒→铺设工作平台→安装钻机并定位→钻进成孔→清孔并检查成孔质量→下放钢筋笼→灌注自密实混凝土→养护28d→投入使用。

施工采用已有的护栏打桩机对护栏的埋深进行增加,用小型钻孔机加设110mm取土钻,取出旧护栏管内的土体,并通过小型吊车吊入钢筋笼,浇筑混凝土养护28d即可投入使用。施工采用固有的机械器具,工艺简单,无需开发更多专用的施工器械。

3.2 升级改造前后护栏经济评价

以实际工程中中护栏定额为例,计算100m护栏安装所需的整个花费。

购置安装新型护栏成本,考虑拆卸护栏及购置安装新护栏的购置护栏费用,包括人工费用、机械台班费用、材料费用和运输费用。通过计算得到100m护栏全部更换所需成本为11 307.6元。旧护栏升级改造成本仅需考虑增加的护栏弯脖、横隔梁、钢筋笼及自密实混凝土的费用,并考虑到工艺复杂性增加的人工,计算得到护栏升级改造仅需4 815.43元。

不难看出,旧护栏升级改造所需的成本较完全更换新护栏大大减少,节省了材料,具有较好的社会经济效益前景。

4 新型护栏碰撞力学仿真试验

为研究上加横隔梁后对护栏整体性能的影响和混凝土护栏的防撞能力,笔者在相同碰撞条件下对改造后的3mm波形梁护栏(简称新护栏)和3mm的波形梁护栏(简称旧护栏)利用Hypermesh建立有限元模型,并在力学软件LS-DYNA的环境下。进行了实车碰撞的仿真试验[10-12]。并从护栏结构完整性、车辆运行轨迹、最大位移等方面评价了新护栏与混凝土活动护栏的安全性。

处理后的护栏有限元模型,按照1∶1比例建立,立柱间距4m,护栏长度24m,如图6。

图6 护栏整体及细部Fig.6 The whole and local of guardrail

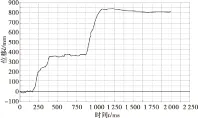

对新护栏和旧护栏进行相同碰撞初始条件下的碰撞仿真试验,车辆碰撞过程如图7和图8;护栏破坏如图9;改造前后波形梁护栏动态位移如图10。

图7 改造前后护栏驶出主视图Fig.7 The front view of run-off-road vehicles before and after the transformation

图8 改造前后护栏驶入驶出图Fig.8 The image of entry-exit road barrier before and after renewal

图9 改造后护栏最大变形处破坏Fig.9 The failure of new specification guardrail at the maximum deformation

图10 改造后护栏动态位移曲线Fig.10 Dynamic displacement curve of transformed guardrail

通过分析得到,改造后护栏满足规范对A级碰撞等级要求。

5 结 语

根据高速公路改扩建的要求,并结合规范对护栏强度的要求,笔者对《94规范》中的A型波形梁护栏进行了升级改造,首创了具有上横隔梁的护栏仿真模型。

在充分利用旧护栏的基础上,通过上加横隔梁、增加埋深等方法提高护栏的防撞能力。不仅能够适用于《94规范》及《06规范》中旧护栏的升级改造,也适用于个别路段新护栏强化。通过改造前后护栏的仿真试验对比结果发现,车辆在碰撞改造前护栏的过程中出现了骑跨护栏的现象,同时,立柱对车辆产生了绊阻效应。而改造后的护栏对车辆的拦阻效应明显,未发生车辆骑跨、穿越和横转现象,波形梁充分展开,防阻块变形充分,能够很好地收碰撞能量,减小出现二次碰撞的可能性。护栏的最大位移、车辆峰值加速度等均能满足要求。

文中旧护栏升级改造设计尚未投入实际改造工程当中,对其防撞性能的分析还需更多实车的碰撞数据,这也是之后学者需要研究的主要内容。

[1] 卫军,金秀娜,董荣珍,等.波形梁护栏结构参数对防撞性能的影响[J].武汉理工大学学报,2013,35(4):90-95. WEI Jun, JIN Xiuna, DONG Rongzhen, et al. Influence of structure parameters on W-beam guardrail crash wothiness[J].JournalofWuhanUniversityofTechnology,2013,35(4):90-95.

[2] 田东翔.汽车与波形梁护栏碰撞仿真研究[D].西安:长安大学,2012. TIAN Dongxiang.TheSimulationonVehicleVSW-BeamGuardrailCollisions[D]. Xi’an: Chang’an University,2012.

[3] 浙江省交通规划设计研究院.高速公路交通安全设施设计及施工技术规范:JTJ074—94[S].北京:人民交通出版社,1994. Zhejiang Provincial Institute of Communications Planning, Design & Research.SpecificationforDesignandConstructionofExpresswaySafetyAppurtenances: JTJ074—94[S]. Beijing: China Communications Press,1994.

[4] 交通部公路科学研究院.公路交通安全设施设计规范:JTG D81—2006[S].北京:人民交通出版社,2006. Research Institute of Highway Ministry of Transport.SpecificationforDesignofHighwaySafetyFacilities: JTG D81—2006[S].Beijing: China Communications Press,2006.

[5] 闫书明,白书锋.钢管预应力索防撞活动护栏开发[J].交通运输工程学报,2010,10(2):41-45. YAN Shuming, BAI Shufeng. Development of crashworthy movable barrier with pretension wire in tube[J].JournalofTrafficandTransportationEngineering,2010,10(2):41-45.

[6] 于心然,曹茂杰.高速公路护栏立柱断桩处理[C]//中国公路学会筑路机械学会第14次学术年会论文集.北京:人民交通出版社,2003. YU Xinran, CAO Maojie. Pile off highway guardrail post processing[C]//Proceedingofthe14thChineseSocietyofMechanicalRoadHighwayInstituteAcademicConference. Beijing: China Communications Press,2003.

[7] 钟善桐.钢管混凝土统一理论——研究与应用[M].北京:清华大学出版社,2006. ZHONG Shantong.ConcretePipeUnifiedTheory:ResearchandApplication[M]. Beijing: Tsinghua University Press,2006.

[8] 北京钢铁设计研究总院.钢结构设计规范:GB 50017—2003[S].北京:中国计划出版社,2003. Beijing Iron and Steel Design and Research Institute.CodeforDesignofSteelStructures: GB 50017—2003[S]. Beijing: China Planning Press,2003.

[9] 中国建筑科学研究院.混凝土结构设计规范:GB50010—2010[S].北京:中国建筑工业出版社,2010. China Academy of Building Research.CodeforDesignofConcreteStructures: GB50010—2010[S]. Beijing: China Building Industry Press,2010.

[10] 刘建勋,唐辉,张翼峰,等.半刚性双波护栏与双条半刚性护栏防撞性能仿真对比[J].重庆交通大学学报(自然科学版),2012,31(2):279-282. LIU Jianxun, TANG Hui, ZHANG Yifeng, et al. Crashworthiness simulation comparison between semi-rigid double-wave guardrails and double-bar semi-rigid guardrail[J].JournalofChongqingJiaotongUniversity(NaturalScience),2012,31(2):279-282.

[11] 刘建勋, 唐辉.高速公路双条半刚性护栏结构设计[J].重庆交通大学学报(自然科学版),2012,31(1):68-71. LIU Jianxun, TANG Hui. Structure design of double-bar semi-rigid guardrail of freeway[J].JournalofChongqingJiaotongUniversity(NaturalScience),2012,31(1):68-71.

[12] 崔洪军,崔姗,邢小高,等.护栏高度变化对防撞能力影响研究[J].重庆交通大学学报(自然科学版),2015,34(1):84-86. CUI Hongjun, CUI Shan, XING Xiaogao, et al. Impact of guardrail height variation on anti-collision capability[J].JournalofChongqingJiaotongUniversity(NaturalScience),2015,34(1):84-86.

A Design Scheme to Improve the Safety Performance of Corrugated Beam Crash Barrier on the Freeway

LI Xia1, TIAN Yuan1, CUI Hongjun1, ZHAO Zhiqiang2, ZHANG Zhilei3

(1. School of Civil Engineering, Hebei University of Technology, Tianjin 300401,P.R.China; 2. Tangshan Iron & Steel International Engineering Technology Limited Company, Tangshan 063007, Heibei,P.R.China; 3. Shenzhen Transportation Design & Research Institute Limited Company, Shenzhen 518003, Guangdong,P.R.China)

Aiming at the inadequate safety performance of the corrugated beam crash barrier in highway rehabilitation and expansion program, in light of the design principle of referrable utilization of existing crash barrier to greatest extent, an innovative scheme of improving existing corrugated beam crash barrier was proposed for the first time. This scheme proposed not only upgraded the bending shear resistance of the crash barrier but also a cross beam was designed in compliance with the requirement on material workability and standard construction. By investigating the resistance of soil and road shoulder, the penetration depth of vertical post was calculated to improve the crash barrier’s bearing capacity against uplifting. For purpose of the properties of shear force and bending moment distribution in the standing post in moment of collision between the post and vehicle out of control. Reinforcement arrangement in the steel tubular post of crash barrier was designed in accordance with “ uniform theory” to improve shear and bending resistance properties of the crash barrier. Finally mechanical simulating software of LS-DYNA was applied in simulating test on the corrugated beam crash barrier. The experiment results show that under similar colliding conditions, the upgraded crash barrier can effectively impede the vehicle beyond control and the maximum displacement of the corrugated beam with its impact capacity improved in big magnitude meets the specifications.

road engineering; safety performance; crash simulation; beam guardrail; crossbeam

10.3969/j.issn.1674-0696.2016.05.08

2015-05-18;

2015-06-09

河北省自然科学基金项目(E2013202228);河北省交通运输厅科技计划项目(Y-090123;C080213)

李 霞(1981—),女,河北新乐人,讲师,博士,主要从事道路交通规划方面的研究。E-mail:diyilixi@126.com。

田 远(1992—),男,河北隆尧人,硕士研究生,主要从事交通运输规划方面的研究。E-mail:751194639@qq.com。

U417.1+2

A

1674-0696(2016)05-032-06