某型滑油冷却器质量问题的分析和处理

李向阳, 徐 阳, 董 蕾

(海军装备部驻上海地区 军事代表局, 上海 201206)

某型滑油冷却器质量问题的分析和处理

李向阳, 徐阳, 董蕾

(海军装备部驻上海地区 军事代表局, 上海 201206)

摘要针对某型船针翅管滑油冷却器在航行试验中出现的滑油高温报警现象,经过出舱拆检分析,是由于滑油进口处第一块折流板外径尺寸偏小、滑油进口处外包与壳体间隙偏大、芯组外包各开孔与壳体没有密封翻边的原因引起泄漏旁流,使得部份滑油未能从针翅管表面流动,未能与针翅管换热,从而引起滑油高温报警。通过折流板外圆加大、滑油进口处外包与壳体筒内壁贴合、在外包的开孔处增加密封结构的措施完成了该滑油冷却器问题的整改。应将折流板外径公差和外包翻边尺寸公差形成的过程定为关键工序,同时在生产工艺和检验大纲中对该尺寸进行重点标识和设置检验点,保证了该型滑油冷却器后续产品质量的稳定可靠。

关键词针翅管滑油冷却器泄漏旁流关键工序

1现象描述

某型船在航行试验过程中,右机滑油冷却器在主机转速达480 r/min时,滑油进机温度异常上升,高温达59℃(规格书要求值<55℃),出现滑油高温报警现象。

2现场拆检及原因分析

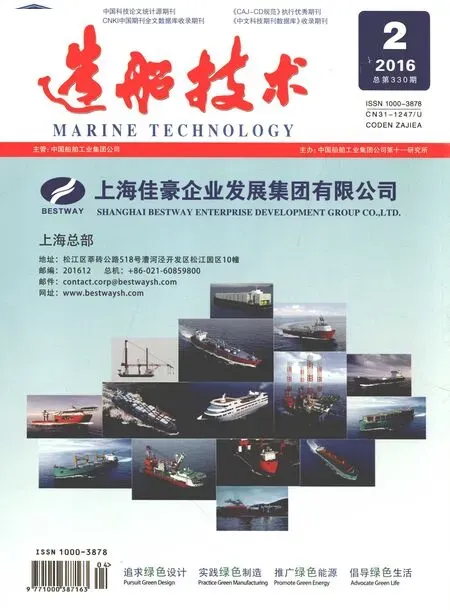

该型滑油冷却器是针翅管滑油冷却器,结构如图1所示。问题出现后,现场采取了清洗海水滤器、修复滑油冷却器海水端盖侧板、更换滑油温控阀的措施后,重新进行航行试验,仍然出现滑油高温报警现象。经现场分析认为:滑油冷却器芯组外包和折流板存在问题,需出舱拆检,故障定位后再针对性地采取措施。

图1 滑油冷却器结构示意图

2.1出舱拆检情况

出舱后拆检发现如下情况。

(1) 滑油进口处的第一块折流板外径尺寸偏小。

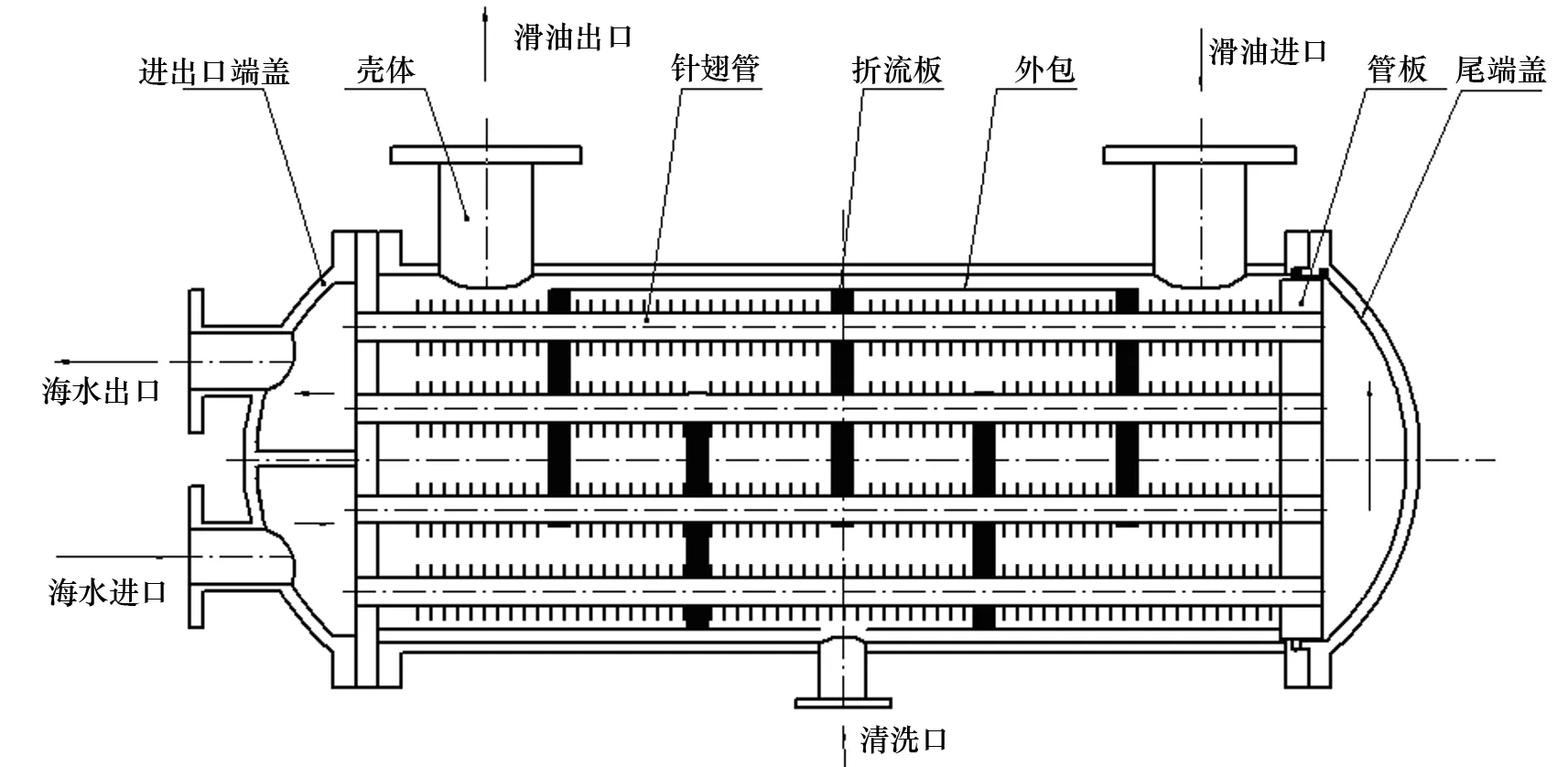

滑油进口处的第一块折流板外径图纸要求尺寸为875.5 mm~876 mm,现场测量值为866 mm。这造成折流板外圆与壳体筒内壁间隙由2 mm增大至7 mm,如图2所示。

(2) 滑油进口处外包与壳体间隙偏大。

滑油进口处外包图纸要求翻边尺寸为7.5 mm ~7.8 mm,现场测量值为3 mm。折流板与外包组成的滑油进、出口密封围口,设计要求贴合壳体内壁,现实际有5 mm间隙,如图2、图3所示。

图2 滑油冷却器壳体和芯组外包示意图

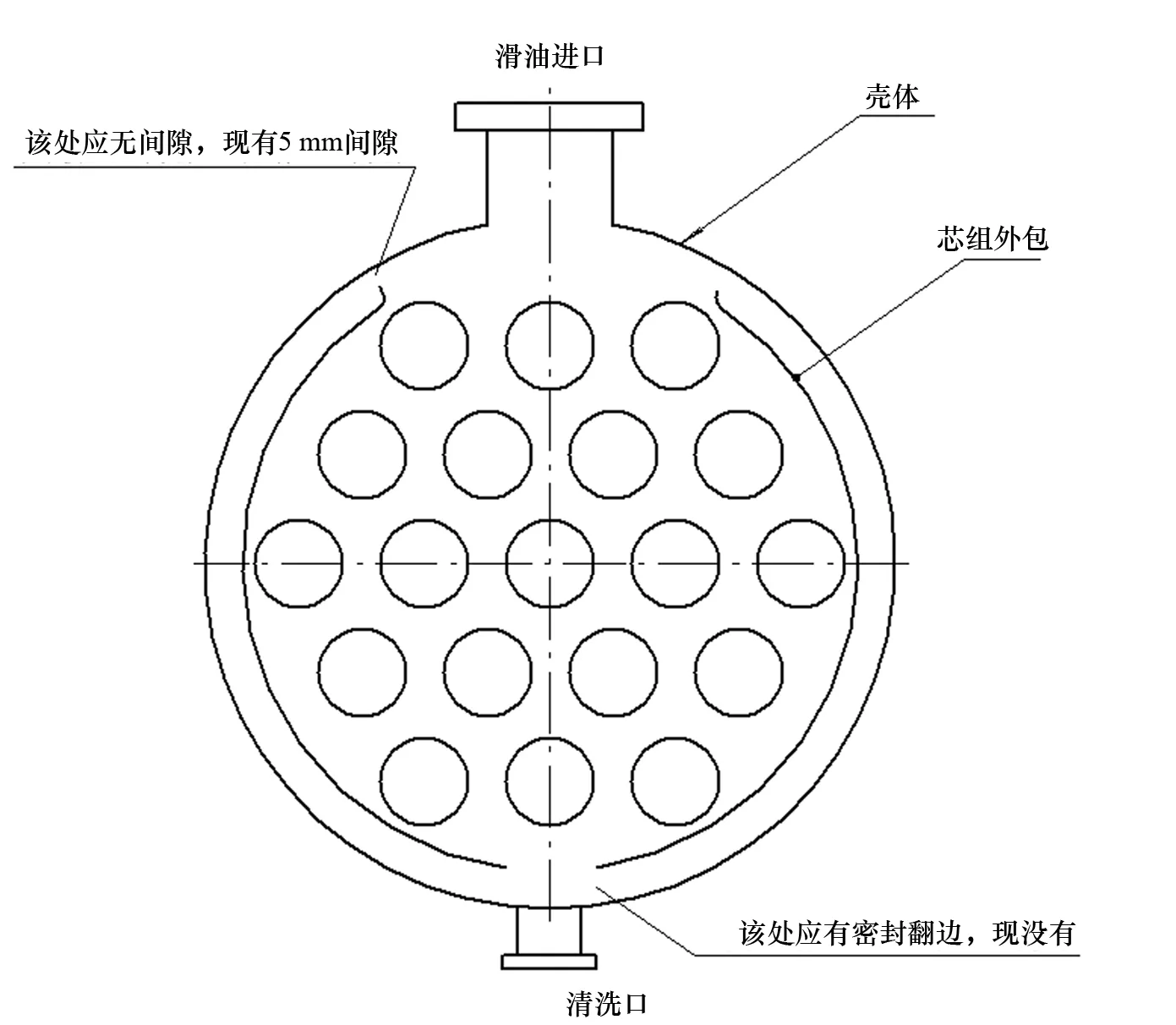

图3 滑油冷却器滑油进口处外包实物图 图4 滑油冷却器芯组外包开孔实物图

(3) 芯组外包各开孔与壳体未有密封翻边。

具体情况(见图2、图4)。

2.2故障机理分析

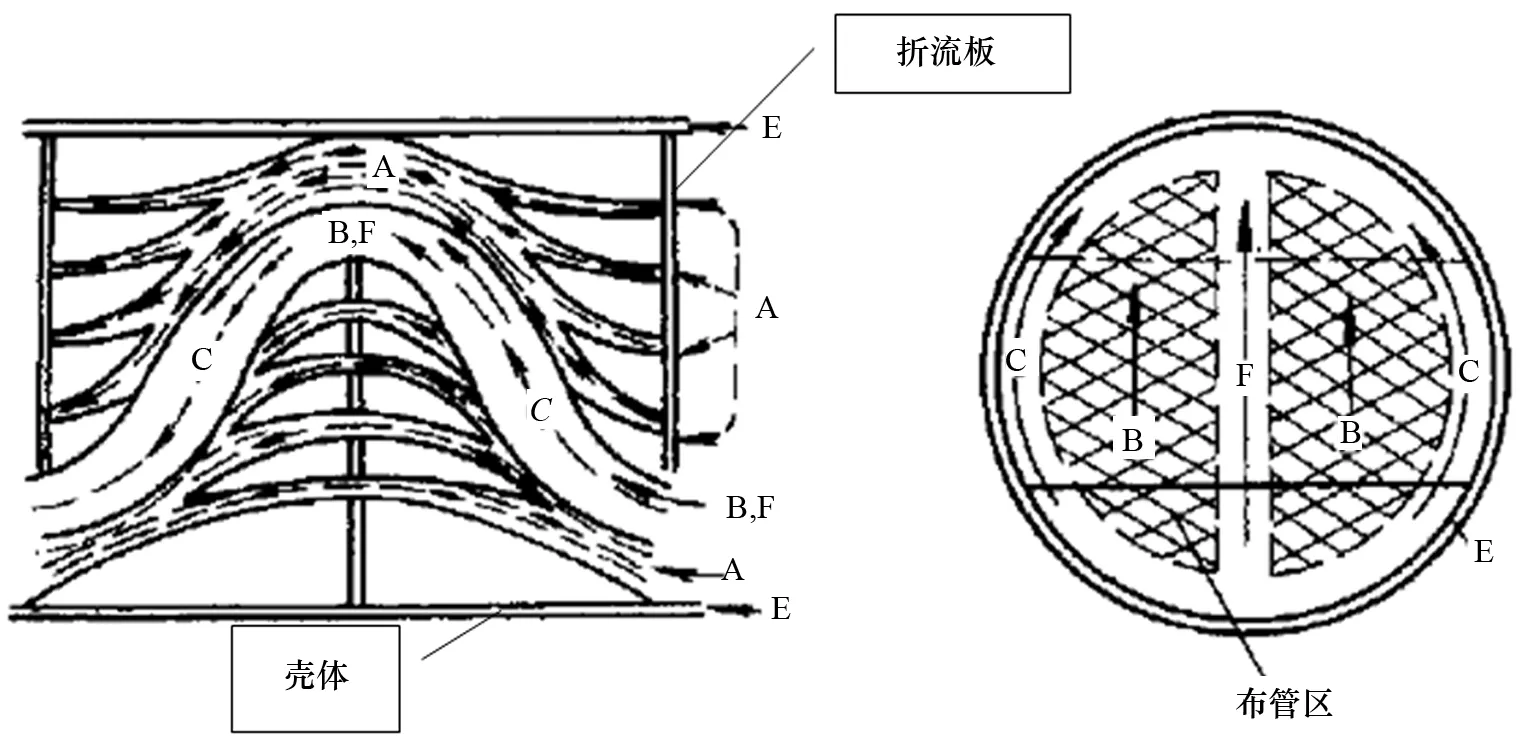

滑油冷却器壳体介质是滑油,其流动方式如图5所示。滑油在壳体流动分为5股流路。流路A是折流板管子与管子之间的泄漏流路;流路B是错流流路;流路C是管束外围和壳体筒内壁之间的泄漏流路;流路E是折流板与壳内壁之间的泄漏流路;流路F是管程分程隔板处的中间穿流流路。

图5 滑油冷却器壳体介质流动方式示意图

在滑油冷却器计算建模时,滑油从流路B进行传热计算,该流路滑油与换热元件充分接触,传热效果佳;流路A是折流板管子与管子之间的泄漏流路,该处间隙为0.05 mm~0.15 mm,该流路的滑油可以忽略;流路F是管程分程隔板处的中间穿流流路。由于本台产品的滑油流向垂直于分程隔板,所以该处流路也可忽略。

流路C是管束外围和壳体筒内壁之间的泄漏流路。由于外包的翻边小4.5 mm,滑油进口处折流板间距为257 mm,这样该处泄漏的面积为2 313 mm2。流路E是折流板与壳内壁之间的泄漏流路。折流板外径比设计值小5 mm,折流板泄漏处外径长度为901 mm,这样该处泄漏的面积为4 505 mm2。流路C和E总泄漏面积为6 818 mm2,这两部分的泄漏使得部分滑油直接从管束外部流到滑油出口处。

经过上述现象分析,滑油冷却器达不到冷却效果的原因是滑油在壳体折流换热过程中,由于存在泄漏旁流现象,使得部份滑油未能从换热元件——针翅管表面流动,未能与针翅管换热。

3处理措施及效果

针对滑油进口处第一块折流板外径尺寸偏小、滑油进口处外包与壳体间隙偏大、芯组外包各开孔与壳体未有密封翻边引起的泄漏旁流将对该右机滑油冷却器采取以下措施。

3.1问题整改措施

(1) 滑油进出口处的折流板外圆加大。

在滑油进出口处的第一块折流板外圆,采用堆焊的方法将外圆堆焊,使其外径加大5 mm,这样使得折流板与壳体筒内壁的间隙小于2.6 mm。

(2) 滑油进口处外包与壳体筒内壁贴合。

对于滑油进出口处外包,将外包翻边,翻边后的外包外径大于壳体筒内径。因为该翻边具有一定的弹性,在芯组安装时,将外包翻边超出壳体筒内径部分按压至小于壳体筒内径,在芯组安装进入壳体内后,该外包翻边弹性恢复,这样外包与壳体筒内径紧密贴合。

(3) 在外包的开孔处增加密封结构。

对于外包开孔处,在开孔的四周堆焊5 mm高的圆,这样该堆焊的圆与壳体筒内壁紧密贴合。

完成整改后,结合船厂试航进行了验证。在试航中,主机全工况运转3 h,滑油温度正常,一直稳定在47℃~48℃(规格书要求值<55℃),整改措施有效。

3.2举一反三措施

出现问题的滑油冷却器完成整改后,按照质量问题双归零要求,我们对该工厂生产的其他该型号滑油冷却器进行了检查。包括4套装备和一套舰备件及时到相关单位进行了拆检,有问题的及时进行了更换。同时,通过查阅该型针翅滑油冷却器图纸发现,图纸上没有将折流板外径加工和外包翻边定为关键工序。该工序属于加工难度大,质量不稳定的工序,且没有设置检验点,我们及时要求工厂对图纸进行了修改完善,将该折流板外径加工和外包翻边定为关键工序,在制作时按关键工序的控制程序进行管理。同时制订了《滑油冷却器隔板作业指导书》和《滑油冷却器总装作业指导书》,完善了折流板的制作和检验,增加了外包详细的操作要求和要领,并且设置了停止检验点。一年来,该单位陆续交付了多套该型滑油冷却器,质量稳定可靠。

4结束语

综上所述,滑油冷却器在设计生产时,要认真进行特性分析,注重识别加工难度大、质量不稳定的工序。要将折流板外径公差和外包翻边尺寸公差形成的过程定为关键工序,同时要在生产工艺和检验大纲中对该尺寸进行重点标识和设置检验点。

参考文献

[1]史美中,王中铮.热交换器原理与设计(第二版)[M].南京:东南大学出版社,1996.

[2]杨世铭,陶文栓.传热学(第四版)[M].北京:高等教育出版社,2006.

[3]成大先.机械设计手册(第四版) 第4卷[M].北京:化学工业出版社,2002.

An Analysis and Resolution of an Oil Cooler Quality

LI Xiang-yang, XU Yang, DONG Lei

(The Shanghai Minitary Representatives Bureau of Naval Armament Department,Shanghai 201206, China)

AbstractAiming at the high oil temperature warning phenomenon in the pin fin tube oil cooler during the navigation,by dismantling and analyzing,the reasons for the warning are the leakage caused by small diameter of the first blast deflector of the oil inlet,big interval between the oil inlet and the shell and the miss of seal ring between the filter and the shell.The leakage make the oil flow over the tube insufficiently and unable to exchange the heat,finally resulting in the high temperature warning.This problem was solved by enlarging the diameter of the blast deflector,encloseing the interval between oil inlet and surface of the shell and adding sealing structure in the hole.To secure the stability and reliability of this type of cooler,we have taken the following measures,setting the process of outer diameter tolerance of the baffle and outsourcing flanging size tolerance as key working procedure,then intensively marking and setting testing point on this specific dimension.

KeywordsPin fin tube oil coolerLeakage flowKey working procedure

中图分类号U672

文献标志码A

作者简介:李向阳(1983-),男,工程师,主要从事舰船质量监督和管理工作。