船用导流管装焊质量与变形控制研究

董明海, 陈倩清, 韩晨健, 刘 猛, 郭永升

(1.浙江国际海运职业技术学院, 浙江 舟山 316021; 2.中国船级社 舟山办事处, 浙江 舟山 316000; 3.浙江增洲造船有限公司, 浙江 舟山 316000; 4.舟山长宏国际船舶修造有限公司, 浙江 舟山 331600)

船用导流管装焊质量与变形控制研究

董明海1, 陈倩清1, 韩晨健2, 刘猛3, 郭永升4

(1.浙江国际海运职业技术学院, 浙江 舟山 316021; 2.中国船级社 舟山办事处, 浙江 舟山 316000; 3.浙江增洲造船有限公司, 浙江 舟山 316000; 4.舟山长宏国际船舶修造有限公司, 浙江 舟山 331600)

摘要为了提高螺旋桨的工作效率,在船舶节能设计中常采用导流管作为船舶推进的辅助设备,在船舶航行采用低航速主机高负荷运转时,导流管能够起到增大推力的作用,以提高推进效率。然而用于导流管的焊接技术复杂,一些中小型船厂在生产导流管时的精度得不到控制,易延长生产周期,影响生产进度。本文从现有的船舶导流管焊接过程中的焊接精度角度分析,希望从焊前准备、焊中控制以及焊后处理等多方面探求提高船用导流管装焊精度的关键技术。

关键词导流管装焊技术胎架设计焊接参数

0引言

为了提高螺旋桨的工作效率,在船舶节能设计中常采用导流管作为船舶推进的辅助设备,在船舶航行采用低航速主机高负荷运转时,导流管能够起到增大推力的作用,以提高推进效率。通常在拖轮上常使用这种设置了导流管的螺旋桨,另外在一些限制吃水的船舶上,也有使用。导流管是一个整体环形结构,安装于尾部螺旋桨轴向和径向的同一个对称的剖面上,以达到使用目的。现有的船舶导流管在焊接的过程中如果直接对焊会造成如下问题:(1) 焊接完成的导流管内壁板易产生焊接变形,其尺寸值与图纸设计值偏差过大,产品的制作精度达不到要求;(2) 导流管内壁板达不到图纸制作要求的尺寸,椭圆度大。(3) 焊接变形后,一旦发现与螺旋桨之间的尺寸超差,必须进行修复,需把原有的焊缝全部清除干净再重新进行焊接,这就造成产品材料、工时的很大浪费,不仅延长了生产周期,影响了生产进度,并影响了船舶的交船时间。由于在导流管使用的生命周期中,常常处于高负荷高应力的工作状态,因此对导流管的腐蚀问题也是在造船时需要考虑的重点之一,对导流管制造工艺也提出了特殊的要求。文中以4 000 PS海洋工程支持船导流管为研究对象,介绍该工程船导流管装焊质量与变形控制研究。

1导流管焊接胎架设计研究

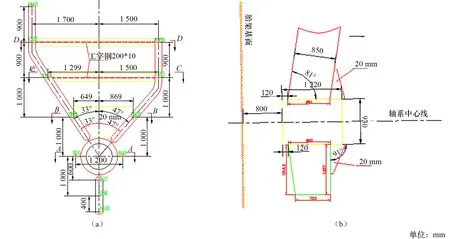

导流管和人字架装焊技术作为研究的主要内容,应用船舶专业分析软件实现船舶导流管与人字架的焊接变形与残余应力分析。利用其分析结果作为结构制造中的反变形量值,通过工装设备、胎架的合理设计、制造,推广采用高效的焊接技术,并结合优化的装配与焊接工艺,同时在制作胎架时设置无缝管和工字钢的支撑,以达到控制结构整体变形的目的,可有效减少船舶导流管和人字架焊后变形的矫正成本、工时、材料、提高装配焊接精度。图1为导流管胎架设计图。

图1 导流管胎架设计图

胎架制作过程中采用传统的工艺虽然放样简单,但误差较大,难以做到对制作过程质量的控制和保证,故只能采用多放样修割余量的方式进行下料。而两块对接曲板的线型也较难吻合,需由现场工人按照实际线型反复修割打磨,不仅浪费了大量的人力、物力,还延缓了工程进度,影响了产品的质量与美观。经过研究分析,研究团队成员运用三维制图软件及其插件对生产工艺进行了改进,得以有效地解决这个难题,并达到了零余量下料的成果。图2为相关改进后的胎架形式与基准面的选取。关于导流管材料的选择问题,导流管材料通常为双曲板(马鞍型曲面),其结构决定了它不会是一块整板加工而成,因此一般会按照图纸将双曲板分割为若干块。分割单元大,可以减少焊接工作量,但也增大了放样的难度,且相对的放样钢模也需制作较大,成本也就越高;相反分割单元小易使焊缝过多,影响产品质量。

图3所示为导流管胎架的制作图具体由导流管的大小、钢模的尺寸以及焊缝线的分布决定。根据经验,在图上先画好板缝线分布图,以防止出现交焊缝和贴近焊缝。胎架是船体分段装配与焊接的一种专用工艺装备,必须有一定的强度和刚性,且胎架型值所形成的工作面应与结构外形相贴合。导流管的双曲板(马鞍型曲面)为保证其数值要求[1],必须采用特定的胎架。

胎架由支柱、胎板、桁架三部分组成,根据导流管的特殊外形,胎架精度需进行严格的控制,精度控制在±1.5 mm,胎架形式还需要进一步优化。为此设计、制作适用于导流管专用胎架的一种特殊形式的胎架。采用一种混合形式的胎架,胎板和支柱[2],为使其整体吊装于主船体,同时确保装配的快捷、准确,在胎架上安装精度仪,且固定设置的撑环板连接可伸缩变化的撑杆,在主杆上设置棘轮棘爪限位装置。此精度仪安装在合理的位置,方便取放,当船用导流管进行吊装时,安装的精度仪即可打开捕捉主杆与螺旋桨轴线进行精度控制,当主杆与输出轴在同一水平高度时,即可进行整体装配。为再次测量确认精度,设置刻度尺,装焊前后都要对导流管进行测量,使用结束后,此尺即可自动卷动收回,便于重复使用,更进一步地确保螺旋桨的精度。工装完工以后,可不拆除胎架,让胎架起到在与其他工装遇到碰撞时,使其产生变形的保护作用。当装配螺旋桨时,让处于卡死的棘爪调节离卡状态,再次调节棘轮,让棘轮作逆时针转动并带动半径尺寸的变小,吊出导流管胎架,装配螺旋桨。导流管胎架工装,在平台装配后,整体吊装于主船体,尺寸准确,保证了导流管内壁与螺旋桨之间的尺寸不超差,避免了返工现象,有效地完成了船体装配,节约了生产时间和生产成本。

图2 改进后的胎架形式与基准面的选取

图3 胎架外形图

2导流管及组件装焊技术

2.1导流管中心线的确定

在导流管装配和焊接之前,首先需要确定导流管的中心线。方法是先找出轴毂的中心线,再根据图纸提供人字架定位数据及轴线的定位数据,参照轴系拉线工艺对人字架进行定位,确定导流管中心线的位置。然后通过此中心线来确定和制作导流管的两个端面。如表1所示。

表1 轴系的中心定位数据

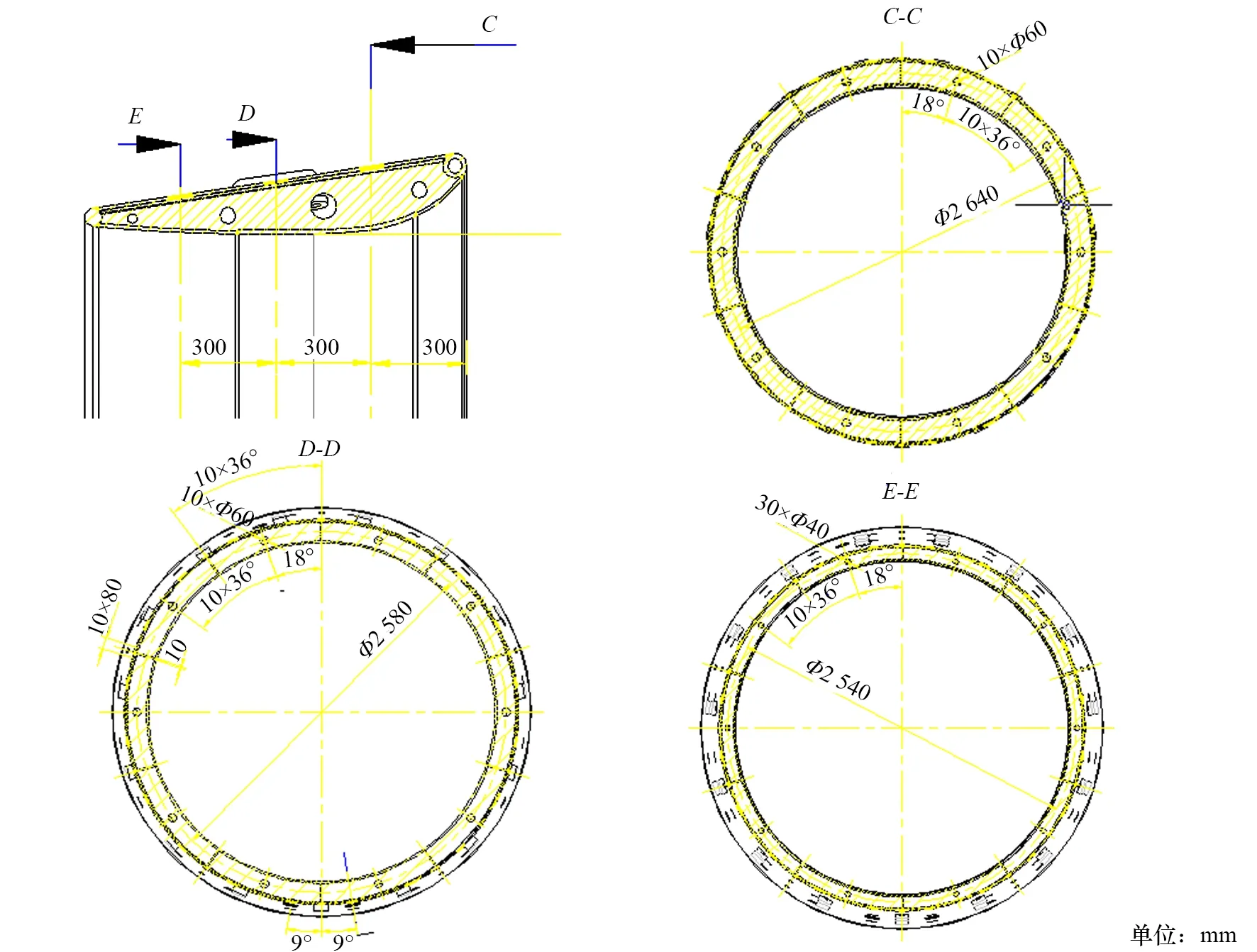

中心线的位置也可采用几何学知识来确定,可先假定一个圆心为O的圆,然后测出C、D、E不同位置的半径R1、R2、R3等。通过工程员的绘制图纸,可得出导流管中心的测量情况,如图4所示。通过比较确定整个圆柱面在哪个方向失圆,再综合C、D、E三个剖面处的圆心,即可得出整个导流管的中心线,通过全站仪工程人员做好标记和记载,为后续工作开展提供数据。

图4 导流管中心的测量

在测量装置主轴上安装激光器,激光器发出光束被PSD位置敏感光电器件接受,可根据激光斑点在光电器件的位置计算出装置中心偏离孔中心的角度,PSD位置敏感光电器件可对其进行定心矫正,保证其精度及可靠性[3]。

2.2导流管结构形式与材料化学成分分析研究

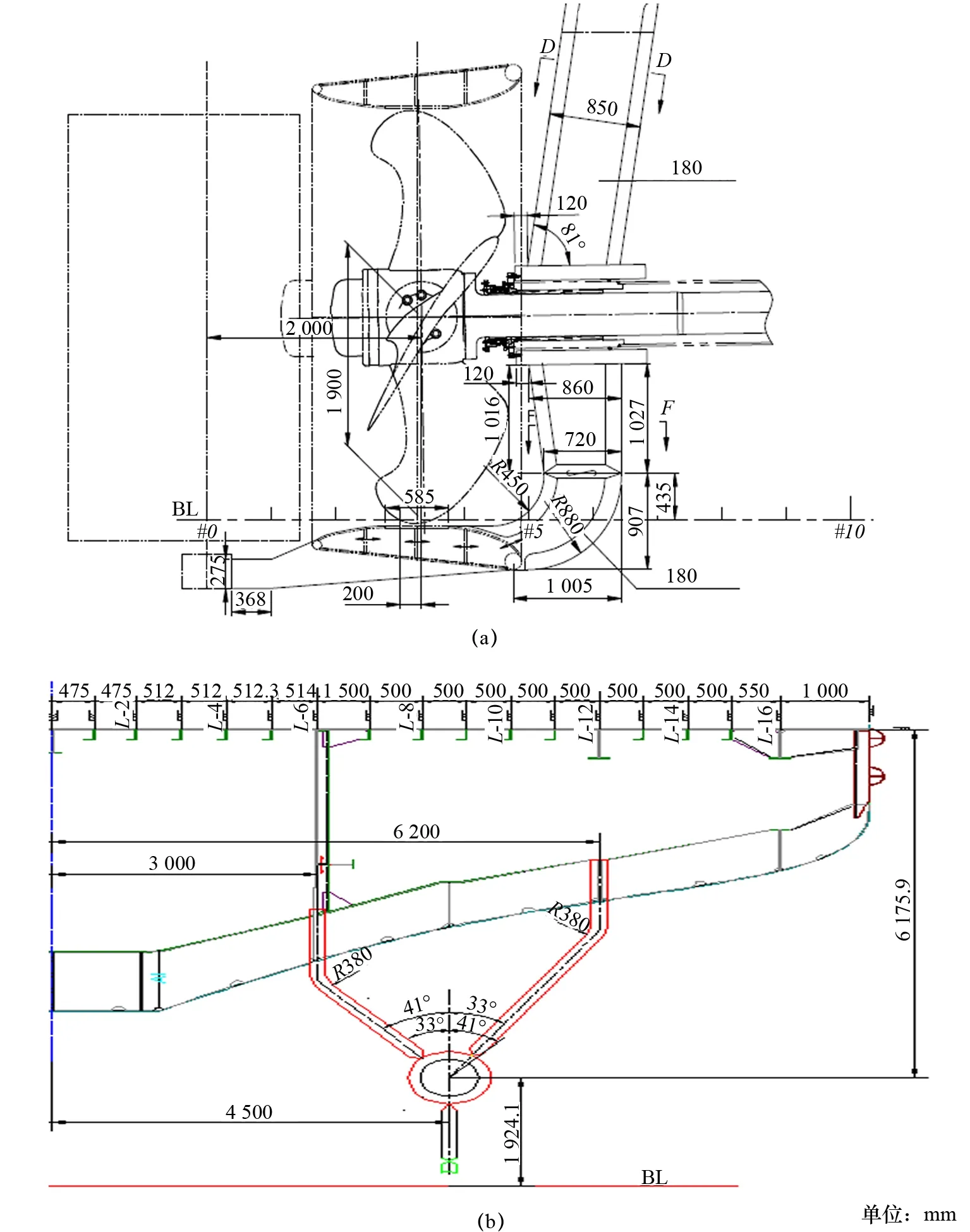

导流管、人字架、舵、螺旋桨直接相互配合,其结构形式如图6(a)所示,人字架为锻钢件,由上支臂,下支臂,桨毂及导流管支臂组焊而成,预制件重量约14 t,人字架轴毂和三个支臂独立供货。由企业负责装焊成型,三件支臂开剖口形式经大量数据分析,如图5所示,由企业加工车间开剖口。

图5 焊接剖口图

实际生产中虽然可通过选择合理的装配与焊接工艺的方法减少焊接产生的问题和对结构的损坏,但在结构形式和焊接方法一定的前提下,焊接变形能够调整的范围非常有限。对于结构出现的超差变形,生产中常采用机械矫正法和火焰矫正法等进行矫正,而焊接变形的矫正极为耗时费力,对于比较复杂的变形,矫正的工作量可能比焊接的工作量还要大,此外采用加热的方法矫正焊接变形的工艺往往还会引起结构材料的脆化,产生裂纹,造成低应力破坏。尾轴毂、尾轴支架导流管材质为1Cr18Ni9Ti不锈钢,环焊缝材质与管体相同[4],其化学成分、机械性能分析如表2、表3所示。

表2 尾轴毂、尾轴支架导流管材料的化学成分

表3 铸造件的机械性能分析

要解决船舶导流管在焊接过程中产生的一系列问题如裂纹、气孔等,施加反变形量(补偿量)选择适当的焊接剖口是最佳方案。首先需做好前期准备工作从导流管、人字架结构布置图进行分析(见图6),船舶导流管组件主要有导流管本体、美人架(也叫人字架)、后轴毂三个部分组成,在本体内部,通过焊接轴向环部的小肘板来提高其结构强度。

图6 船舶导流管结构布置图

2.3焊接参数的改进及技术要求

人字架的锻钢件厚度为180 mm,与桨毂角焊缝要求全焊透。焊接时关键控制打底焊的质量,打底焊选用直径为3.2 mm,牌号为J507低氢钠型焊条,中间层及盖面层采用直径1.2 mm,牌号为TWE-711 CO2药芯焊丝(根据焊接评定结果定)。焊缝两侧100 mm范围内剖口清理及预热,预热温度150℃~200℃。第一层打底焊用小电流,小直径焊条缓慢打底,至1/3厚度处时采用 CO2焊接,中间层焊接时每层焊缝用风铲进行振动清渣,并可控制层间温度,焊接完工后继续加热,温度保持在250℃以上,用小锤敲打焊缝部位,力度适中,时间约1 h。用100 mm耐热石棉包袱整个构件5 h以上,24 h后进行UT探伤,最后得出相关评定材料。

导流管内壳板同环形隔板的连接采用双面连续填角焊,坡口形式如图7所示,一般较浅的焊缝坡口加工主要是利用碳极端头弧柱面高温熔化金属, 达到加工的目的[5]。外壳板与环形隔板采用连续焊,在表面焊接完成后,必须对反面焊缝进行清根。在交界处的焊缝中, 由于两种母材相互混合形成脆硬的马氏体组织,对裂缝是很敏感的[6]。

图7 导流管内壳板焊接坡口

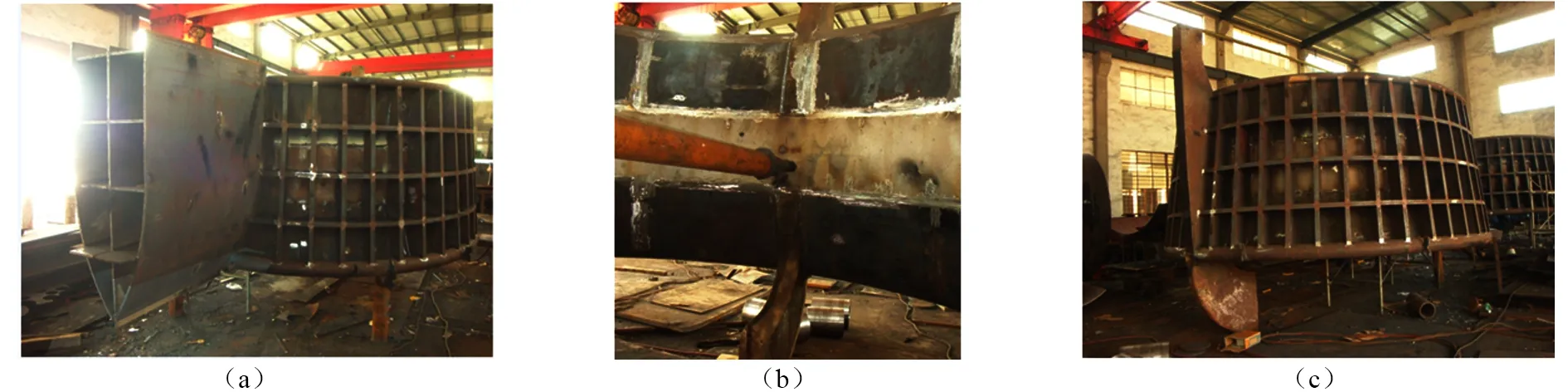

技术要求:(1) 采用连续焊接,按工艺文件要求焊接及检验;(2) 焊后要进行去除应力处理;(3) 焊缝不得有裂纹、杂质、气孔等缺陷,所有的水下焊接件应进行水密检验;(4) 简体内外壁涂漆,涂漆前喷砂处理表面;(5) 不锈钢板焊后进行酸性钝化;(6) 焊接前个子件的加工表面和切割表面的粗糙度不得低于12.5;(7) 15 min的气压试验,试验压力为0.03 MPa,无泄露; (8) 焊缝做超声波探伤,超声波探伤按EN10228-3和IACS2000-60执行。图8为导流管和人字架的焊接。

图8 导流管和人字架的焊接

3小结

本文从船舶导流管焊接过程中的焊接精度角度出发,指出导流管胎架设计直接影响到了导流管的焊接精度,针对导流管及其组件的装焊精度问题,从焊前对位、焊接材料选择以及焊接参数控制等几个方面提出了改进焊接精度的方法,对船厂的导流管装焊生产活动具有指导意义。

参考文献

[1]曾小磊. 船舶导流管组件制造工艺的要点分析[J]. 科技创新导报,2011(14):76-77.

[2]汪永茂,金军.船舶导流管制造与焊接工艺研究[J].船舶与海洋工程,2012(3):69-73.

[3]于芳. 船舶艉管前轴承座及球艉铸钢件内径测量系统的研究[D].天津:天津大学,2010.

[4]魏翔云,姚治铭,郑玉贵,等. 波纹管内导流管破裂原因分析[J]. 腐蚀科学与防护技术,2003(5):299-301.

[5]焦幼南. 导流管不锈钢内环采用碳弧气刨加工工艺[J]. 造船技术,1985(8):34-38.

[6]张志和.导流管中间环内壳板材料的改进及焊接[J]. 造船技术,1985(8):32-33.

A Research on Welding Quality and Deformation Control of Honeycomb Duct

DONG Ming-hai1, CHEN Qian-qing1, HAN Chen-jian2,LIU Meng3, GUO Yong-sheng4

(1.Zhejiang International Maritime College, Zhoushan Zhejiang 316021, China;2. Zhoushan Office of China Classification Society, Zhoushan Zhejiang 316000, China;3. Zhejiang Zengzhou Shipbuilding Co., Ltd., Zhoushan Zhejiang 316000, China;4.Zhoushan Changhong International Shipyard Co., Ltd., Zhoushan Zhejiang 331600, China)

AbstractIn order to improve the efficiency of propeller, it always goes with the honeycomb duct system to be the auxiliary equipment of ship propulsion in design. It can increasing thrust when engine in high load and low speed. But the technology of welding become complex, some shipbuilding company can't handle the precision which affectting the production schedule. The passage comes with existing problems in welding of the honeycomb duct, searching the key technology of increasing accuracy of welding the system in preparation, controlling, treatment three aspects.

KeywordsHoneycomb ductFabrication technologyFrame designWelding parameters

中图分类号U671

文献标志码A

作者简介:董明海(1979-),男,讲师,研究方向为船舶工程。

基金项目:舟山市科技项目(2014C31053)。