大型船舶舵机系统的调试及故障分析

罗智敏, 梁思渊

(上海外高桥造船有限公司, 上海200137)

大型船舶舵机系统的调试及故障分析

罗智敏, 梁思渊

(上海外高桥造船有限公司, 上海200137)

摘要船舶能够在水中按照驾驶者的意图航行,使船舶改变航向或维持指定航向,是依靠改变安装在船舶艉部船舵的位置来实现。因此船舶舵机对于船舶航行安全来说很重要,因此对船舶舵机调试的重要性也是不言而谕。该文通过介绍船厂建造的大型船舶舵机系统的调试方法,以及分析调试中易出现的故障,为调试人员在进行舵机调试工作时提供了参考。

关键词大型船舶舵机调试故障分析

0引言

大型船舶通常是指15万吨以上的船舶。在舵机调试过程中,要注意舵角指示器的指示误差,舵角限位开关动作正确性的校核,液压系统溢流阀、安全阀按图纸要求调整并清除转舵系统的振动和噪声,检查断电报警、过载报警的声音信号装置的可靠性等方面。舵机经过性能调试后,无论是在船舶航行中,还是在锚泊时,都必须特别注意正常的巡查工作。当舵机出现问题时应立即停泵检查原因,并采取消除措施,否则将直接影响船舶的航行安全。

1初次通电前的准备工作

(1) 清洁整个舵机系统。包括清洁控制箱(舵机、舵承油脂泵)、电动机接线盒、舵机报警板、反馈装置、电磁阀、限位开关、执行电动机、自动操舵仪、自动舵控制箱、液压单元和系统管路等。

(2) 熟悉图纸及舵机系统的工作原理。认真仔细检查系统设备安装及接线的完整性及正确性。

(3) 检查舵机控制箱与报警分站(SAU1)接口及其报警点的设制。

(4) 检查自动舵操舵仪与计程仪、VDR、SAU1之间的接口。

(5) 检查绝缘电阻。主回路和控制线路的绝缘电阻值必须符合技术规范要求,自动舵控制回路测量时应该用万用表10 K档检查绝缘,严禁使用500 V高阻计测量,以免高压损坏半导体、集成电路元器件。

(6) 检查系统动作的灵活性。如电动机-油泵机组、机械执行机构、各种反馈装、舵机装置、手轮、手柄等。

(7) 检查舵机液压系统所有管系连接完整,并已做好密性试验,无漏油且油箱应加满油。

(8) 准备好各种检查仪表及有关工具(万用表、高阻计、秒表、自动加热温控器及电工常用工具等)。

(9) 舵叶必须按要求接地,并使舵叶处于零位。

(10) 系泊试验时,主机应处于停车。

2电动液压舵机电气系统的调试步骤

电动液压舵是由舵机电控箱、伺服电机、舵机液压电机、舵机油脂泵控制箱、油温开关、油液位开关、滤器等组成,舵机电气系统如图1所示。

图1 舵机电气系统图

(1) 应先在舵机舱检查两台油泵电机控制箱,分别由总配电板和应急配电板沿左、右舷分两路供电,在控制箱面板上启、停油泵电机,检查启动、运行电路的正确性。检查两台油泵电机经三相自耦变压器降压的启动电流、正常工作电流及转向。然后再进行单泵运行、双泵运行、一台运行一台备用自动切换功能试验,同时检查液压管路是否有漏油现象并调整好两台液压系统安全阀,待一切运行正常后,再到驾控台遥控启停两台电机。

(2) 分别检查舵机控制箱报警点到集控台、驾控台舵机报警板及报警分站SAU1的正确性(运行、失压、过载、错相、低油位、油温高、压差、控制电源故障)。

(3) 将舵叶置于机械舵角零位(按照舵安装报验提交时刻下的零位),将舵角指示发讯器和自动舵反馈装置也调整到零位,要特别注意舵机的舵角发讯器和自动舵反馈装置的推动连杆,连杆一定要调整到平行四边形位置。

(4) 舵角指示器的调试。调试舵角指示器系统与舵机没有电气方面的联系,是一个独立系统。接通舵角指示器系统的电源,然后检查舵角指示器和发讯器的位置是否一致,有偏差时需调整指示器零位。启动No.1舵机油泵,在No.1舵机油柜旁应急操舵,自动舵电控箱不送电,按下卸荷电磁阀旋钮并锁紧,然后手动偏转力矩电机旋钮,控制液压流向,从而操纵舵叶向左和向右来回转动排除液缸内空气,舵叶转动正常后再观察舵角指示器指针是否与舵叶偏转方向一致,指针偏转的角度是否与舵叶偏转的机械角度一致。舵角指示器调试过程存在一定难度,不仅设备分布广、联系不便,且有电气零位、机械零位、机械间隙、舵角指示器指示误差不一致、累积误差大等问题。系泊大纲要求:舵角指示器与实际舵角机械指示误差≤±1°,零位误差≤±0.5°(船东要求≤±0.1°),因此需要耐心仔细地分析产生误差的原因,反复调整,才能达到要求。

3自动舵调试(系泊试验阶段)

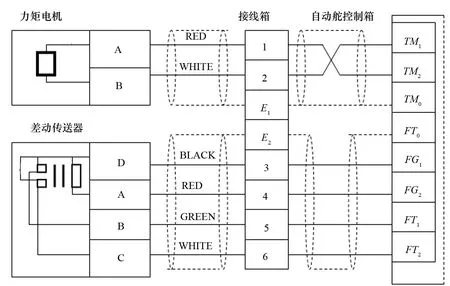

自动舵由操舵控制台、电控箱、反馈装置、力矩电机、差动变送器、卸荷电磁阀、舵机限位开关等组成,如图2所示。

这艘大型船舶安装了日本TOKIMEC PR-6000型自动舵操纵系统。在操舵控制台面板右下角操纵模式中的选择开关有三档。

中间为HAND(手轮);左边为AUTO;右边为NFU。

开关选择到中间的HAND(手轮)位置,为随动操舵,用手轮随动操舵给定的舵角角度,舵叶旋转到按照手轮给定舵角角度,使船舶航行到所需的航向。

开关选择到左边的AUTO自动舵位置,在操舵控制台面板中间自动航向旋钮设定预定航向,显示屏显示航向数字,然后将旋钮向下确认,舵叶会自动偏转确定舵角大小,在航行中根据航行变化自动调节舵角,使船舶航行到预定的航向。

开关选择到右边的NFU位置,为非随动操舵也就是简单操舵。在操纵模式选择开关上面有NFU操纵手柄,并在向右方向标有“STBD”,向左方向标有“PORT”。当操纵NFU手柄向左或向右,直接控制力矩电机泵向左或向右旋转,控制液压流向,从而控制舵叶向左或向右转动,放开NFU手柄马上归零,舵叶马上停止。

3.1自动舵初次通电调试步骤

自动舵调试分简单操舵、随动操舵、自动操舵三个阶段。三个阶段要分别进行调试,先简单操舵,再随动操舵,最后自动操舵。操舵地点先舵机舱后驾驶室。控制系统及机组按顺序调试。

3.2力矩电机和差动变送器的调试

在液压舵机装置的控制系统中力矩电机和变送器组成的环节替代了机械反馈环节,简化了舵机装置的结构,也是目前国外液压舵机装置常用的控制系统反馈环节。

3.2.1电缆接线的检查

在断电状态下,断开力矩电机和差动变送器外部接线,用万用表测量外部电缆接线是否正确,如图3所示。

TM1、TM2为力矩电机内阻,约为5±1 Ω,力矩电机的轴左右转动时电阻值会变化;

FG1、FG2为差动变送器电阻为10±0.5 Ω;

FT1、FT2为差动变送器电阻为39±2 Ω;

卸荷电磁阀线圈电阻为 9.5±0.5 Ω(空载值);

舵角左舷限位开关常闭触点 LMP~LMPC 闭合 (0 Ω);

舵角右舷限位开关常闭触点 LMS~LMPC 闭合 (0 Ω)。

3.2.2力矩电机设置的检查

力矩电机冲程刻度设置约3/4满刻度处,要求舵的转速达到设定值≤28 s/65°(左舷35°~右舷30°, 右舷35°~左舷30°)。

图2 自动舵系统图

图3 力矩电机和差动变送器

3.2.3舵机零位调整

在调试舵角指示器时应急操舵。启动No.1舵机控制箱,并需切断自动舵电控箱电源,按下卸荷电磁阀手动按钮并锁紧.手动旋转力矩电机旋纽从零到左再到右,检查舵叶旋转方向。当放开力矩电机旋纽回到零位时,检查舵机是否漂移,如有漂移需请钳工调整舵机零位,反复几次直到稳定。

舵机系统在确保船舶航行安全性、可靠性上具有重要作用,其自动舵控制系统是关键,因此,涉及到技术专利、内部核心技术数据的调整,设备厂都会派遣服务商上船调试,并与船厂一起向船东、验船师提交设备系统。作为船厂施工人员则应该积极配合服务商调试,同时要了解调试的项目内容,确保系统调试质量,掌握施工进度。以PR-6000-DW-SS3自动舵为例,服务商需调试、确认的项目内容有以下几点。

(1) DW2-DWD-10控制板的调整。

设备之间接线的确认;电源电压与保险丝的确认;DWD-10PWBDE跳线的确认;自动舵反馈装置连接杆平行四边形的确认;力矩电机、差动变送器、卸荷电磁阀、限位开关等参数测定。

(2) NFU MODE 的确认和调整。

电源电压的确认;舵机运转状态的确认;NFU左舵、右舵限位开关及有关电压的确认;力矩电机两端电压的调整与确认;转舵速度与限位角度及其有关电压的确认。

(3) FU 模式的确认和调整。

七组输出电压的确认;力矩电机的追从确认;TM LVDT 的零位调整;TP3的最大饱和电压的调整与确认;TM LVDT 的输出调整TM 间隔(宽度)的调整;电机控制失效,计时的调整;力矩电机“抖动”电压的确认和调整;先进角的确认和调整;并列运转先进角的确认和调整;STEP 灯的调整;PWM 追=最小脉冲宽度的确认;PWM 计时的确认;舵机运转,动作电压的确认。

(4) 操舵台的调试。

追从(反馈)装置的调整;RSA PWB F/B 零位调整;SA PWB 的 F/B 间隔(宽度)的调节(与舵角精度有关)。

3.2.4 HAND(随动)零位调整

HAND(随动)命令范围(宽度、间隔)的调整;先进角的调整;命令的限位调整;P、S 指示灯的确认;舵速度的确认;AUTO,擦除内存(ROM)的确认。

在自动舵调试同时要完成电罗经的通电调试工作。电罗经与自动舵是生产厂一体化设计生产,同装于操舵台内,其内部相互之间的接口在出厂时也已设置好。自动舵需要电罗经的信号,设定航向来控制舵叶的转动,从而保持船的定向航行,同时还要克服潮流、风速、风向、航速、压载等各种因素的影响,需不断改变、修正控制舵叶的转动,使船控制在预定的航向航行。

4操舵特点

(1) NFU 简单操舵:手扳(NFU)舵转、手放舵停,左舵左扳、右舵右扳。

(2) HAND 随动操舵:手轮向左、舵向左转,手轮向右、舵向右转,手轮1°、舵转1°,手轮回零、舵回零。

(3) AUTO 自动操舵:改变航向、舵马上偏转,航向转回、舵返零位。

(4) 与计程仪、VDR接口通讯调试,检查数据传送的正确性。

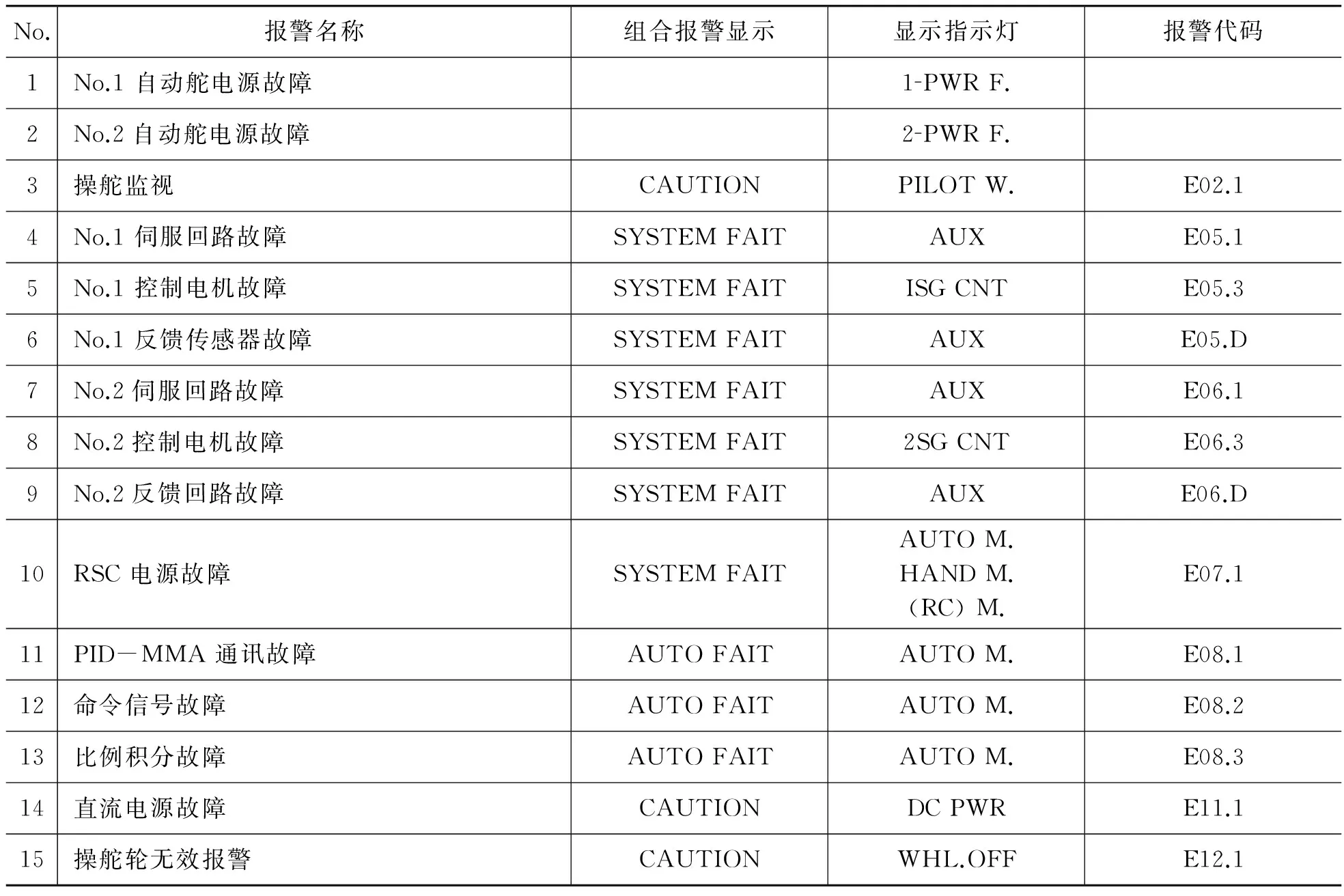

5自动舵报警功能试验与检查

(1) 认真检查调试液压舵机系统故障报警点功能,运行、失压、过载、错相、低油位、油温高、压差、控制电源故障、液压闭锁共九点分别在就地控制箱、机舱集控台和驾控台的报警,除主电机运行信号外八点输送到SAU1报警分站显示报警及设置的检查。

(2) 检查调试自动舵至报警板、SAU1 报警分站的系统故障报警。其中自动舵系统故障报警为综合报警,并输送到SAU1报警分站(见表1)。

6航行试验

(1) 在出海航行试验期间,对自动舵的功能试验主要以效用为主。除进行简单操舵、随动操舵的调整和相互转换试验外,还要检查舵机舵角与舵角指示器方向的正确性。

(2) 自动舵调整试验项目主要有以下几点。

① 人为改变航向试验。将开关选择到AUTO自动舵位置,在操舵控制台面板中间自动航向旋钮设定到预定航向数字,然后将旋钮向下确认,舵叶会自动偏转确定舵角大小,在航行中根据航行变化自动调节舵角,使船舶航行在预定的航向。

表1 自动舵报警功能试验与检查表

② 航海稳定试验。在给定的航向上,加以适当的调整(灵敏度、航速、风速、风向、水流、压载等),航行一段时间,观察船舶是否能保持原来的航向不变。

③ 检查偏航报警功能。试航到宽阔的海域,驾驶人员将偏航值设定到5~7°,报警时间为10~20 s,舵角限位设定为5~10°,然后用随动向左操一大角度20~30°,等到船完全转动起来后,立即回舵到0°,将此时的船艏作为自动舵预定航向输入,迅速将随动操舵转换到自动操舵模式并确认,此时舵应向右偏转一角度,由于舵限作用,如舵产生的力矩不足以克服船的惯性,左偏航报警发出。如果一次不成功须多试几次,关键是要掌握时机,左右两个方向都要检查。在试航时,船东还会提出一些问题,需协同服务商一起调试解决。

7常见故障及排除

在调试中出现故障是正常的,关键是如何迅速排除故障解决问题。一般采用下列四种方法进行检查排除。

(1) 顺排法。

就是按照控制流程、信号流向去排查,从输入端一步一步向下检查并分析,一直查到执行机构,从接线一直查到元件内部。

(2) 逆排法。

就是按顺序控制逻辑和信号故障点经由元件向输入端上一级排查。

(3) 对半分隔排查法。

就是把信号传送的通道电路从中间分开,分两部分排查,以判断故障在前半部电路,还是后部分电路,从而快速排除故障。

自动舵系统环节多、电路复杂,必须要有足够的耐心、清醒的头脑和清晰的思路,要仔细分析产生误差的原因,加快故障排除。

(4) 替换法。

就是直接用新的或备用的电路板、元件替换怀疑有问题的电路板、元件来排查故障。自动舵是个闭环的自动控制系统,它由下列元件和环节组成:敏感元件、比较元件、信号的变换元件和放大元件、执行机构、反馈机构等。一般的自动舵系统方框图如图4所示。当系统发生故障时,可根据自动舵系统方块图选用上述排除法来分析系统环节,找出故障,及时解决问题。

图4 自动舵系统方框图

8常见故障的排除和体会

(1) 简单操舵是一种线路简单的电动舵操舵装置,当开关选择NFU 模式时,通过NFU简单操舵手柄左右扳动,可以直接控制电磁阀线圈和力矩电机电源的接通或断开,控制液压流向,从而控制舵叶偏转。若简单操舵失灵,应检查电磁阀线圈的供电电路,包括手柄开关触点、电磁阀线圈、差动传送器、外部接线、电源等部分有无异常。有时由于油路管路中有故障或机械装置有异常使舵叶不能偏转,则须与轮机钳工一起排除检查舵机的机械管路是否存在系统故障。

操舵时先小角度,后大角度。简单操舵时应注意手柄扳动方向与舵叶偏转方向是否一致,机械装置动作是否灵活,检查限位开关动作是否准确。限位开关位置应能使舵叶停在左、右35°处,若误差过大应进行调整。

(2) 进行满舵操舵试验:从零向左和从零向右至满舵,再从右满舵到左满舵并反向操作到右满舵。这时舵叶偏转应符合技术要求,规范要求从一舷满舵35°到另一舷30°所用的转舵时间不大于28 s/65°。如超过,则应检查力矩电机的冲程。

无论是何种自动操舵仪,其自动操舵和随动操舵的转换都是罗经带动信号发送机与手轮带动信号发送器的转换。自动操舵仪中的相敏整流、放大器、可控硅等电路在这两种操舵方式下都是工作的,所以当系统发生故障时,可能与这些电路有关。由于随动部分是自动舵的基础,也是调试的难点,因此在调试中必须严格按要求检查、确认和设定。此外,在调试中也深刻体会到故障的产生与系统安装的质量密切相关,会出现自动舵系统本身是稳定、可靠,但由于接线问题而影响调试的情况。

例如:有的芯线冷压端头截面偏大与芯线截面不符合,压接不符合要求;有的芯线上绝缘涤纶未剥,造成线路不通;部分芯线固定螺丝未旋紧,芯线松动;有的屏蔽未接,造成信号干扰等。

在大型船舶系列船调试舵机的过程中,发现芯线松动造成的故障危害最大,常常会造成意想不到故障。其中芯线松动会造成信号时通时断,反馈不正常,出现操舵失灵、振荡;芯线松动会造成整个系统不正常;由于芯线松动船体振动造成芯线脱落,会引起更严重的故障,如线路短路、接地故障、损坏线路板、损坏元件等,甚至会造成不可估量的损失。因此在调试时必须着重检查接线,如芯线是否松动、脱落,端子螺丝一定要旋紧。

(3) 线路板故障主要是由于元件虚焊,在排查故障时会比较困难,替换线路板可以较快解决问题。

9结束语

以上就是大型船舶工作中对舵机系统一些浅显的认识和经验,希望通过本文能够为调试人员在进行船舶舵机调试时提供一些参考和帮助。

参考文献

[1]金伟国,张信祥. 船舶钳工[M].北京:国防工业出版社,2008.

[2]刁玉峰.船舶舾装工程[M].哈尔滨:哈尔滨工程大学出版社,2006.

[3]孟宪举.高级船舶钳工工艺学[M].哈尔滨:哈尔滨工程大学出版社,2009.

[4]高海平.船舶舵机调节器的性能优化研究及运动可视化[D].武汉:华中科技大学,2008.

[5]付永领,罗会标.传统PID自动舵的改进研究[C]//中国航空学会液压气动专业学术讨论会,2005.

[6]祝惠一.船舶液压舵机系统设计研究[D].重庆:重庆大学,2010.

Debugging and Malfunction Analysis for Steering Gear System of Large Vessel

LUO Zhi-min, LIANG Si-yuan

(Shanghai Waigaoqiao Shipbuilding Co., Ltd., Shanghai 200137, China)

AbstractA ship could sail as the navigator's intention to alter or hold course all because of the position changing of rudder which is installed in the stern. Considering the significance of steering gear system for voyage safety, therefore, debugging for steering gear system is necessary and crucial. This article aims at introducing the debugging methods for steering gear system of large vessels built by SWS and analyzing malfunctions which could easily occur in debugging process to help debuggers with their work.

KeywordsLarge vesselsSteer gearing systemDebuggingMalfunction analysis

中图分类号U664

文献标志码A

作者简介:罗智敏(1960-),男,助理工程师。临港生产运行部部长、搭载部部长。