自由锻造油压机常锻工况能耗特性

姚 静 魏晨光 李 彬 汪飞雪

1.河北省重型机械流体动力传输与控制实验室,秦皇岛,0660042.先进锻压成形技术与科学教育部重点实验室,秦皇岛,0660043.燕山大学,秦皇岛,066004

自由锻造油压机常锻工况能耗特性

姚静1,2,3魏晨光3李彬3汪飞雪3

1.河北省重型机械流体动力传输与控制实验室,秦皇岛,0660042.先进锻压成形技术与科学教育部重点实验室,秦皇岛,0660043.燕山大学,秦皇岛,066004

摘要:为分析大功率自由锻造油压机电液比例控制系统能量分布规律,以常锻工况为例,综合考虑操作工操作影响,研究了操作手柄控制方式及系统控制流程,建立了油压机电液比例控制系统的能耗计算模型和仿真模型,并通过20 MN快锻油压机实测数据验证了仿真模型的正确性。基于仿真模型,对20 MN自由锻造油压机电液比例控制系统的能耗分布规律进行了仿真,重点研究了油压机不同载荷和操作工操作速度对系统能耗的影响。锻造油压机常锻过程存在较大的速度变化,恒定的流量源不能匹配负载变化,导致20 MN自由锻造油压机满载时能量利用率仅为14.3%。研究结果还表明,载荷越大、操作工操作越熟练,系统的能量利用率越高。

关键词:油压机;自由锻;能耗;节能;电液比例控制

0引言

锻造油压机广泛应用于核电、舰船、航空航天以及能源等领域的装备制造中,具有明确的战略意义[1-2]。自由锻造的基本工序包括镦粗、拔长、冲孔等,由于其所需的锻造频次低、行程较大,一般称其为常锻工况,这种锻造工艺大约占锻件成形过程的90%,即锻造油压机液压控制系统绝大部分时间服务于常锻工况。而锻造油压机液压控制系统不同于普通的液压传动系统,它压力高、流量大,其输入功率往往达数千千瓦甚至上万千瓦,低的传动效率势必产生巨大的能源消耗和经济损失。因此,研究其常锻工况的能耗机理,探寻影响其能耗的关键因素,对实现绿色锻造具有重要意义。

近年来,国内外学者在如何提高油压机控制精度[3-5]、减少卸压卸荷冲击振动[6-8]等方面做了许多工作,使油压机的控制性能有了较大的提高,但对其能耗特性的研究仍处于探索阶段[9-11],尤其是广泛应用的大功率锻造油压机电液比例系统更是鲜有报道。目前关于高效率的液压传动系统的研究,主要分为两大类:一类是采用高效率低能耗的液压元件,如利用低功率电磁铁[12],高集成低压降的液压单元[13],采用蓄能器降低泵源输入功率[14]等;另一类是设计新型节能系统,如二次调节系统[15]、负载敏感系统[16]、变转速调节系统[17]等。上述研究成果虽然在一定程度上提高了液压系统的传动效率,但是其仍旧受制于高能耗的困扰,而且,液压系统能耗的产生不仅和系统元件、系统形式有关,而且受操作模式、人员操作习惯、控制流程、工艺设计等外界因素的影响,尤其对于大功率锻造油压机电液比例控制系统更是如此。因此,综合考虑液压系统和外界影响因素,探究液压传动系统的能耗机理,明确系统产生能耗的原因,才是解决液压传动系统低传动效率的有效途径。

对于大功率锻造油压机电液比例控制系统,其能量的耗散主要来自液压元件产生的节流和溢流损失。本文以20 MN快锻油压机电液比例控制系统为研究对象,针对自由锻造油压机常锻工况拔长工艺,建立其电液比例系统能耗计算模型,综合考虑操作人员、液压控制系统、工艺、负载等因素,通过仿真分析常锻工况能耗特性及其影响因素,意在揭示大功率自由锻造液压系统能耗机理,为自由锻造设备的绿色改造和新型节能油压机液压系统设计提供理论指导。

1常锻液压驱动系统原理

自由锻造油压机典型的液压原理示意图如图1所示。该系统主要由定量泵2、溢流阀3、比例插装阀6、液压缸7与8、活动横梁9和控制器组成,考虑到投资成本,泵源往往以定量泵为主,变量泵只在锻造速度极低的工况下使用,如镦粗的最后阶段。为了提高控制精度和操控性,锻造油压机液压控制系统采用大通径电液比例插装阀,主要包括主缸进液比例阀6.1,主缸排液比例阀6.2,回程缸进液比例阀6.3和回程缸排液比例阀6.4。

1.电机 2.定量泵 3.溢流阀 4.单向阀 5.高位油箱6.比例插装阀 7.主缸 8.回程缸 9.活动横梁10.电磁换向阀 11.操作手柄 12.操作工图1 自由锻造油压机系统简图

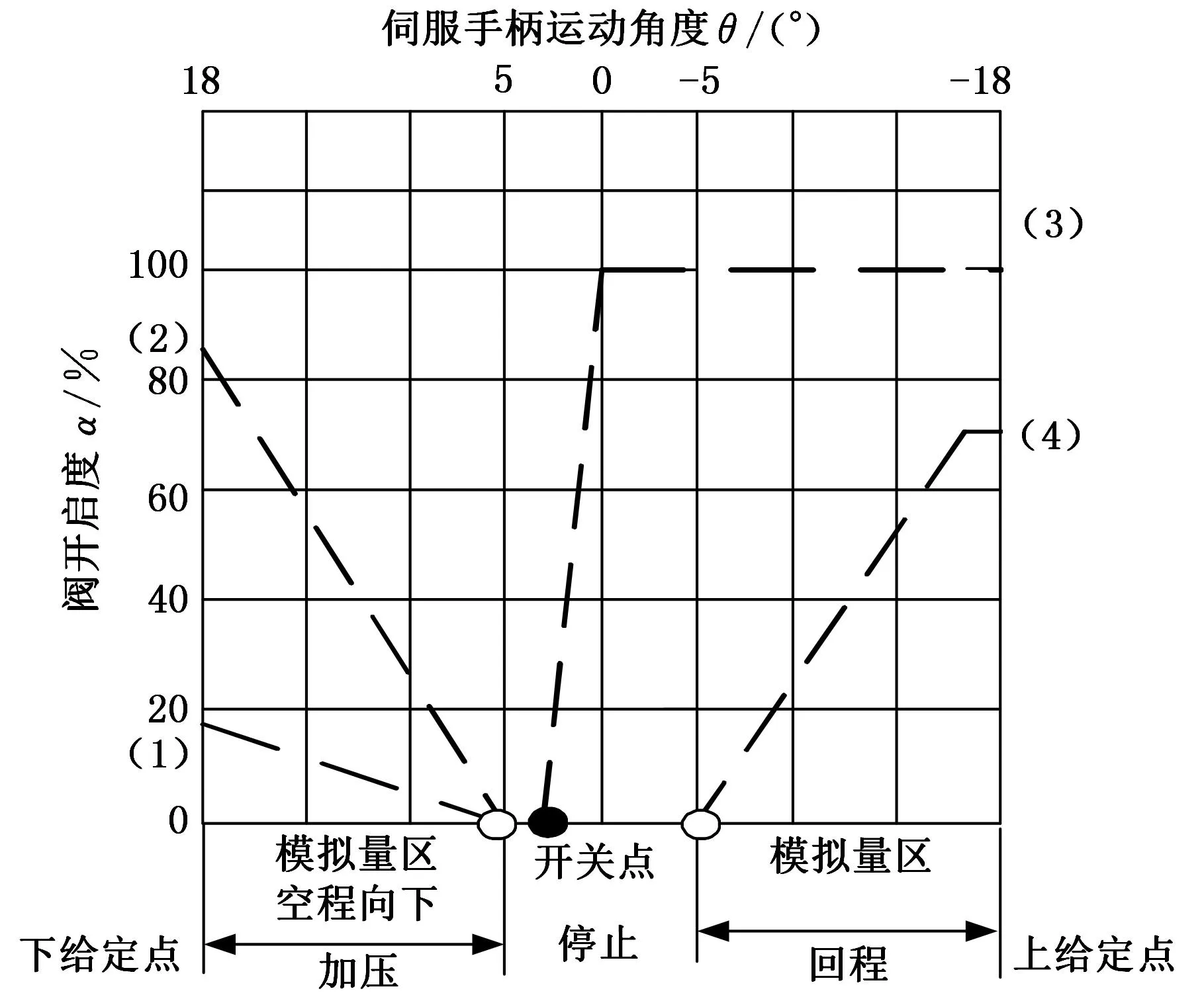

锻造油压机电液比例控制系统一般配置伺服手柄,该伺服手柄既能实现操作手柄推动角度的模拟量控制,又能触发数字开关量。锻造过程中,伺服手柄推动的角度和电液比例插装阀的阀口开度成正比,数字开关量触发相应的阀组,使其按照一定的逻辑顺序动作。伺服手柄运动角度(模拟量和数字量)和各电液比例插装阀动作关系如图2所示。下面结合油压机的典型工作过程阐述其操作原理。

(1)回程缸排液比例阀 (2)主缸进液比例阀(3)主缸排液比例阀 (4)回程缸进液比例阀图2 锻造过程中伺服手柄与各阀动作关系图

油压机典型的工作过程一般包括空程下降、减速、工进加压、停止、卸压、回程。油压机活动横梁不动,即在停止位时,手柄在中位,为防止操作人员轻碰手柄而造成油压机误动作,一般操作手柄设置3°~5°操作死区。此时,仅主缸卸荷阀保持开启状态,主缸通低压,保证油压机可靠地处于停止状态。

(1)空程下降阶段。向前推动手柄,主缸进液比例阀和回程缸排液比例阀开启,通过控制回程缸排液阀开口实现对活动横梁的无级调速。该阶段主要由高位油箱供油,由图2可知,压机空程区和加压区重合,此阶段主缸进液比例阀也开启,主泵可向主缸补充部分流量。

(2)减速、工进加压、停止阶段。当快要接触工件时,手柄向0°位置移动,回程缸和主缸进液比例阀阀口同时缩小,动梁移动速度降低,缓慢接触工件。然后向前推动手柄,进入加压工进阶段。此时,工进速度主要由主缸进液比例阀和回程缸排液比例阀来协同调节,这种操作方式要严格控制主缸进液比例阀和回程缸排液比例阀的阀口开度大小比例,使两缸速度满足流量连续性方程。当压下到预设位置,操作手柄向后推动,锻造结束后,向后推动手柄,主缸进液比例阀和回程缸排液比例阀关闭,然后触发数字开关信号发讯,使主缸排液阀按照一定比例的斜坡开启,保证卸压的平稳性,压机处于停止位。

(3)回程阶段。进入回程区域后,操作手柄推动角度仅与回程缸进液阀开口大小成比例,主缸排液阀一直处于最大开口状态,回程速度完全由回程缸进液阀决定。

2能耗计算模型

基于自由锻造油压机液压控制系统原理,可得常锻工况压力流量分布图,如图3所示。自由锻造油压机泵输入功率主要由对负载所做有用功、节流损耗和溢流损耗组成,管路能量损失可忽略不计[18]。

图3 系统压力流量分布图

取单个典型工作过程为一个能耗计算周期,时间为T。通过采集图3所示系统各关键元件处的前后压力及通过该元件的流量,经过计算可得出该元件的能耗,进而求出系统各部分能量的分布状态。系统的输入功,即泵总的输出功为

(1)

式中,ps为系统输出压力;qs为所有泵输出流量之和。

由于采集锻件受力值存在一定的困难,故计算有用功时采用负载消耗功,其计算公式为

(2)

式中,p2为主缸压力;p3为回程缸压力;Az为主缸面积;Ah为回程缸面积;v为活动横梁移动的速度。

节流损失能耗主要存在于主缸和回程缸油路的电液比例插装阀,其计算公式为

(3)

式中,Wsv1、Wsv2、Wsv3、Wsv4分别为主缸排液比例阀、主缸进液比例阀、回程缸进液比例阀及回程缸排液比例阀的能耗;p1为主缸进液比例阀及回程缸进液比例阀前压力;p0为油箱压力;p2为主缸压力;p3为回程缸压力;q2、q3、q4、q5分别为通过主缸进液比例阀、回程缸排液比例阀、主缸排液比例阀、回程缸进液比例阀的体积流量。

溢流损失功由溢流阀压差及溢流流量计算得出。溢流损失功计算公式为

(4)

式中,q1为溢流阀组体积流量之和。

3仿真模型研究

为更加准确地对油压机常锻工况进行能耗分析,研究关键参数对油压机常锻工况能耗的影响,以20 MN锻造油压机为例,建立其仿真模型,并通过工业现场实测数据对其仿真模型进行修正。

3.1控制流程

仿真过程通过手柄位置给定控制信号来模拟,具体控制流程如图4所示。

图4 控制流程

假定油压机按图4所示预设位移曲线运行,A、B、C、D、F、E点分别对应快速下行、减速下行、压下、下压位移设置点、卸压返程、减速各个阶段开始点,当活动横梁运动到各个阶段的起始点时,触发相应斜坡信号,以控制相应的比例阀的开度,进而控制液压缸输入输出流量大小,使油压机完成相应动作。另外图4中不同的比例增益k值决定了斜坡信号的不同斜率,进而决定了比例阀不同的开启速度。k值大小可根据工艺及操作工操作感调试设定。根据油压机压下速度和返程速度的需求,压下时采用8台定量泵供给,返程时则采用6台定量泵,流量稍大于油压机速度要求。

3.2仿真模型及参数

以20 MN油压机电液比例控制系统为例,外负载通过AMESim液压库中的LSTP00A-elastic contact单元来模拟,利用AMESim建立其仿真模型。因主缸和回程缸固连在活动横梁上,可简化为双作用单出杆液压缸。

本文中利用AMESim中的活性指数工具进行能量分析,该工具可以对系统能量的分布以及能量的主被动项作直观系统的评价。AMESim中液压阀的能耗可以直接从仿真后阀的变量中提取出来。泵的输入功通过采集泵口压力和流量得出。

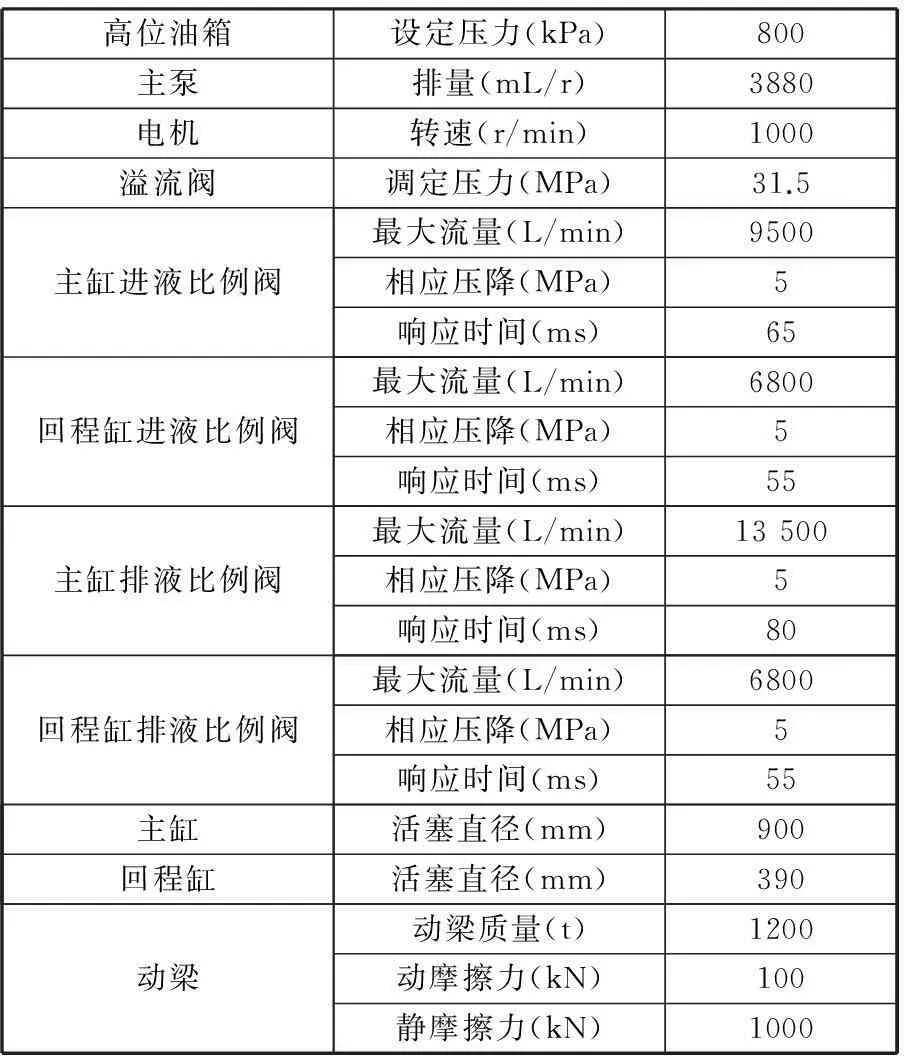

仿真模型中参数设定见表1。空程快下和回程速度最大值为350 mm/s,工进最大速度为100 mm/s,系统压力设置为31.5 MPa。

3.3实验验证

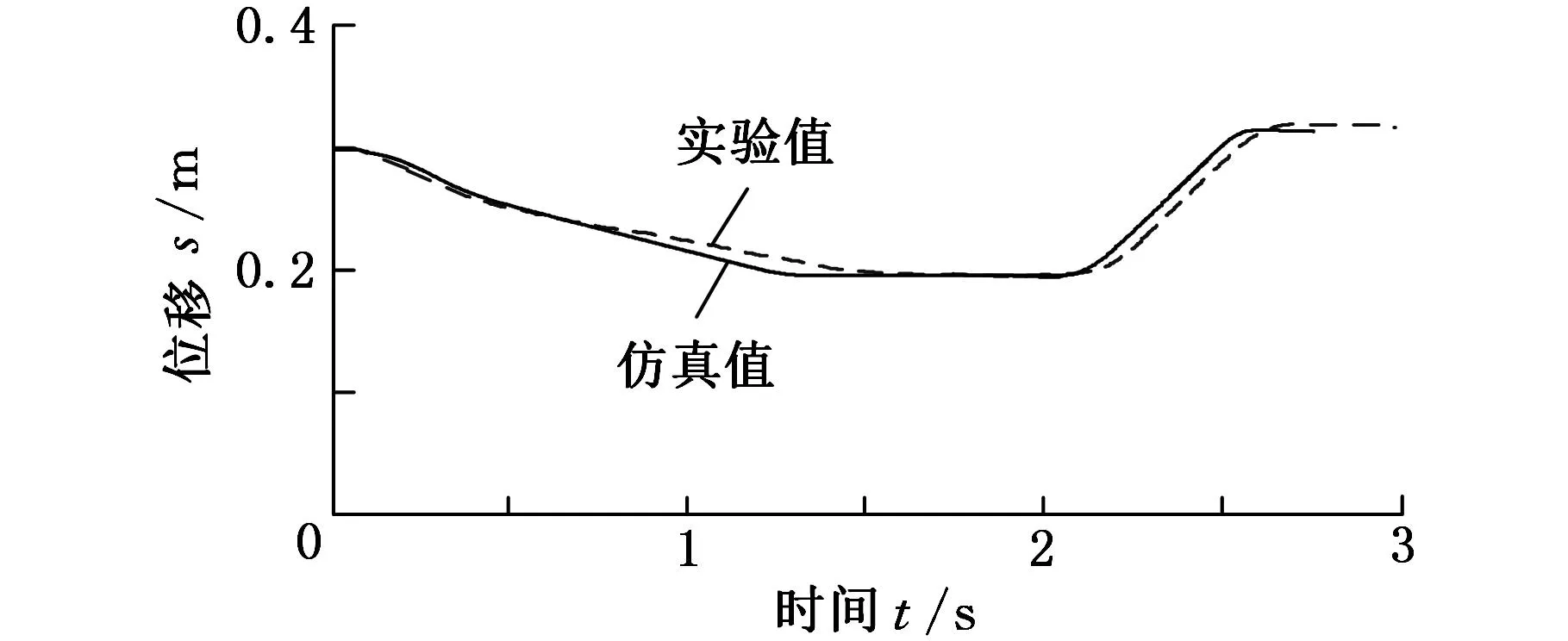

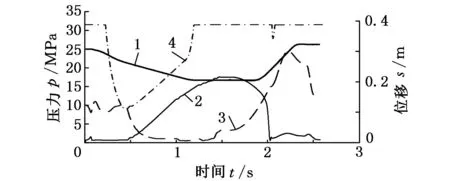

基于20 MN油压机加载测试数据,与仿真曲线相比较,以修正仿真模型。20 MN油压机仿真和实验曲线对比如图5所示。

从图5可以看出,实验过程中,动梁先快速下行,接触工件前为防止冲击锻件产生振动,将回程缸排液比例阀开口减小,此时动梁的速度减小。接触锻件,主缸进液比例阀打开,主缸的压力开始增大至17.5 MPa,进入工进阶段,由于回程缸排液比例阀阀口与主缸进液比例阀阀口按比例变化,手柄向前推动随着阀口开大,回程缸压力逐渐减小。工进结束后,手柄回置小角度,节流作用造成回程缸压力迅速增大。卸压时,主缸的压力迅速减小,随后压机快速回程,回程缸压力快速增大至24 MPa,由于主缸排液阀的存在压降,主缸压力维持在2 MPa。到达上工位点前,回程缸进液比例阀开度减小,动梁减速回到上工位点,回程缸进液比例阀和主缸排液比例阀关闭,锻造结束。

表1 主要仿真参数设置

(a)位移曲线

1.实验主缸压力 2.仿真主缸压力3.实验回程缸压力 4.仿真回程缸压力(b)压力曲线图5 仿真与实验对比

由图5可知,实验和仿真压力及位移曲线走势相同,验证了仿真模型的正确性,但是由于忽略了管道、泄漏等因素的影响,仿真曲线响应稍快于实测曲线,这对研究常锻工况的能耗分布规律及影响因素影响很小,故本文基于此仿真模型开展能耗特性分析。

4能耗特性分析

4.120 MN油压机常锻工况能耗分析

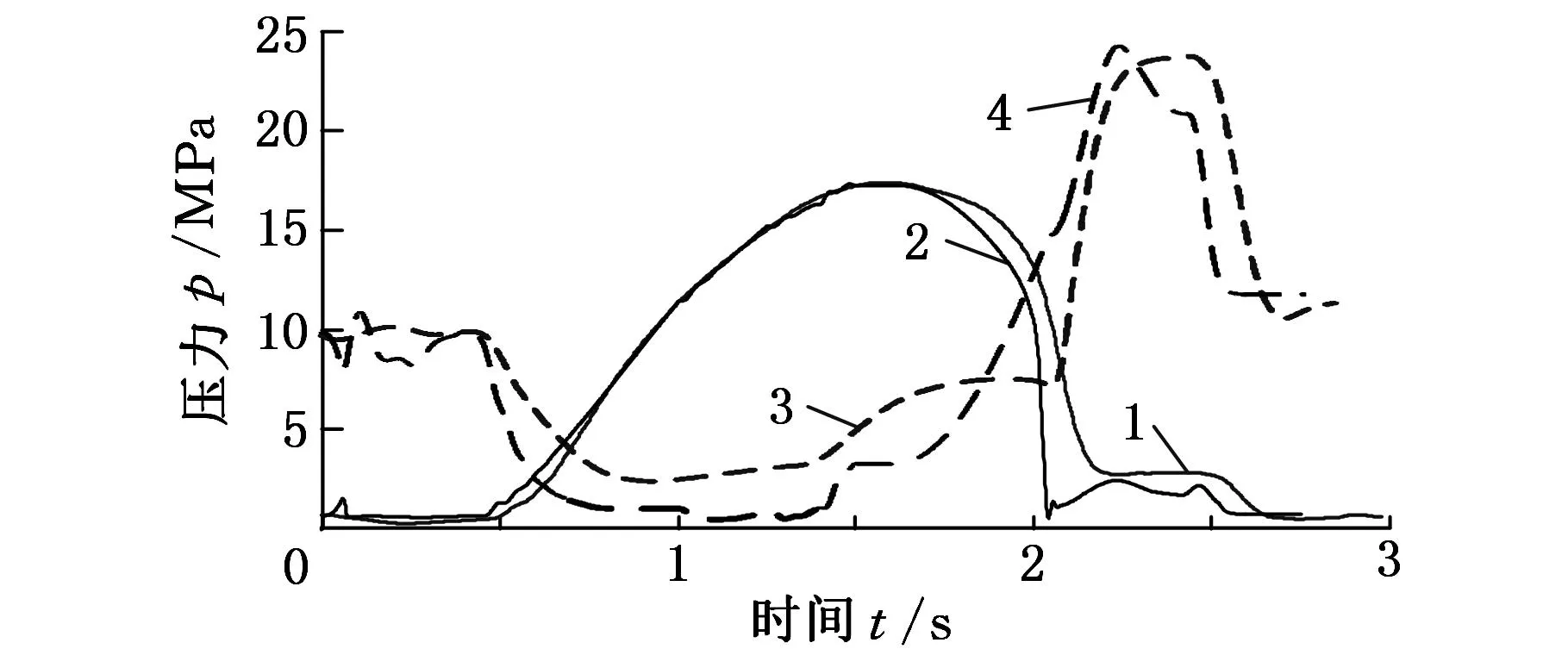

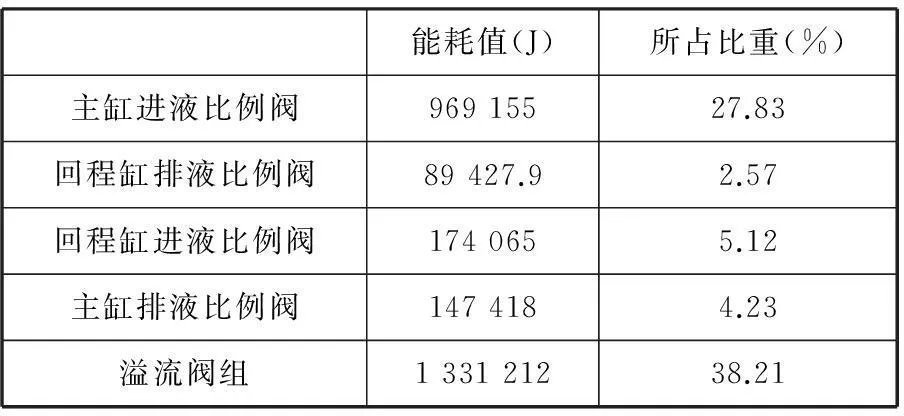

根据能耗计算方法以及仿真结果,可得系统各比例节流阀节流损失及泵口溢流损失,见表2(系统总输入功为3 482 150 J)。系统的位移压力曲线如图6所示。

表2 系统关键点元件能耗

1.仿真位移 2.仿真主缸压力3.仿真回程缸压力 4.仿真泵口压力图6 位移压力仿真曲线

结合表2和图6分析可知,主缸进液阀在系统空程下降和停止阶段不可避免地存在小开口情况,由于节流作用使泵口压力升至溢流压力,导致比例阀压降过大,造成较大的节流损失,占系统总输入功的27.83%。

回程缸排液比例阀在空程阶段调节下降速度,会产生一定的节流损失,在工进阶段阀口全开,不会产生节流损失,因此,回程缸排液比例阀处能耗较小,占系统总输入功的2.57%。

在回程阶段,回程缸进液比例阀快速开启,产生的节流损失较小。但是在达到上工位点前,为防止急停产生冲击,回程缸进液比例阀开口减小,动梁减速,造成了5.12%的节流损失。主缸排液比例阀在回程阶段直接全部打开,但是由于通过该阀口的流量较大,阀前后存在一定压差,故该节流损失占系统总输入功的4.23%。

溢流阀组处能耗损失较大,只要系统的流量输入大于活动横梁的速度需求,且两者差值越大,产生的溢流损失越大,占系统总输入功的38.21%。

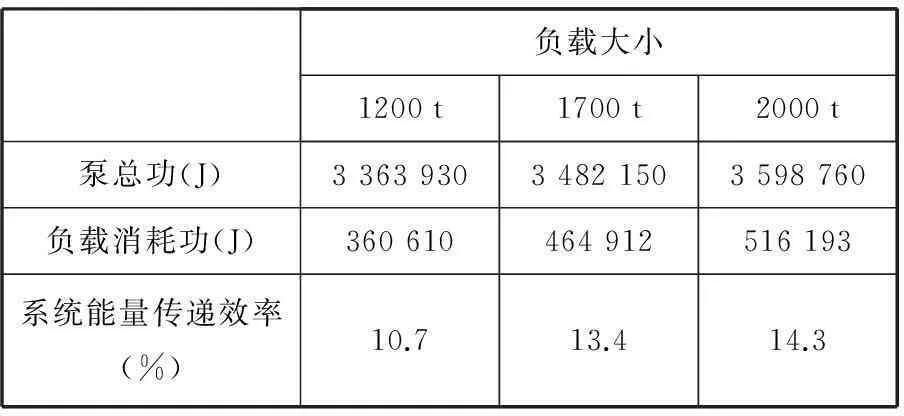

4.2不同负载对能耗特性的影响分析

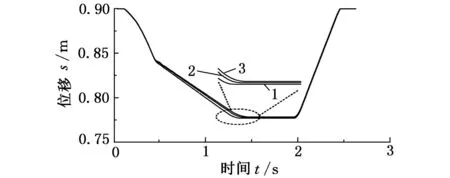

自由锻造油压机通常会工作在部分载荷区,以20 MN自由锻造油压机为研究对象,设其工作在1200 t、1700 t、2000 t三种不同负载工况时,分别进行锻造过程仿真,压机位移曲线仿真结果如图7所示。

1.负载1200 t 2.负载1700 t 3.负载2000 t图7 不同负载下位移曲线

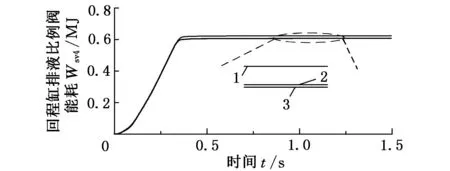

由图7可以看出,在不同负载、相同的控制流程下,压机的空程下降过程中位移曲线相同,而接触工件后小负载锻件的变形速度快。返程过程中位移曲线的变化不受负载影响,因此,不同负载下返程阶段位移曲线走势相同。在三种不同负载下,各比例阀阀口处节流损失对比如图8所示。

(a)主缸进液比例阀能耗

(b)回程缸排液比例阀能耗

(c)回程缸进液比例阀能耗

从图8中各曲线分析可以看出,由于负载的增大,除主缸排液比例阀外,其他三处比例阀两端压差均减小,这样就使得其总能耗值都是随着负载值的增加而降低。对于主缸排液比例阀,负载较大时返程初始主缸背压较大,使得主缸排液阀两端的压差较大,在流量相同时,能耗较大。不同负载下溢流阀处能耗对比如图9所示。

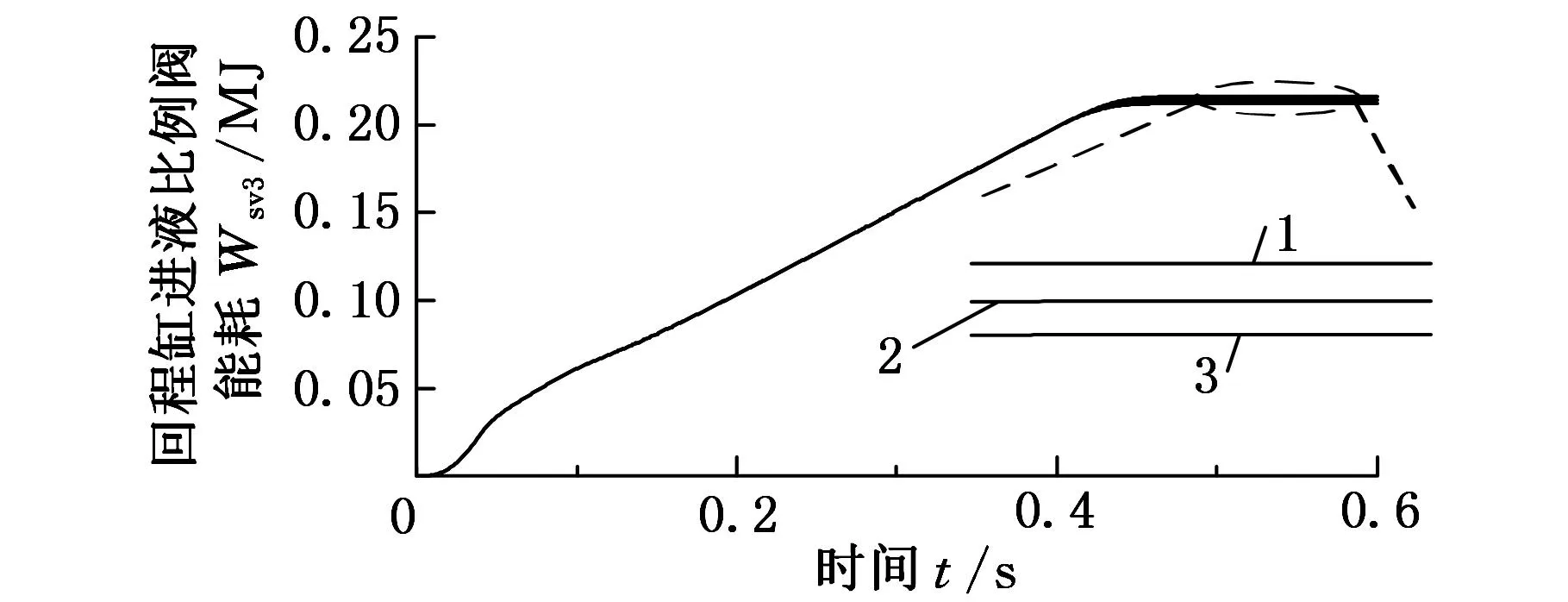

1.负载1200 t 2.负载1700 t 3.负载2000 t图9 不同负载下溢流阀处能耗

从图9可以看出,负载较小时工进速度较快,工进时间较短,使得停止时间较长,而停止时系统流量全部溢流,这样就使得溢流阀溢流量增加,造成更多的能量浪费。不同负载作用下的系统能量传递效率对比分析见表3。

表3 不同负载下能量传递效率对比

通过对比表3中数据可以看出,随着负载设定值的增加,系统所做有用功增加。同时,使得系统能量传递效率随着负载设定值的增加而有了明显的提升。因此,在实际工程中,压机在满载时工作能量利用率较高,要尽量避免使油压机“大马拉小车”,从而提高能量利用率。

4.3操作工操作速度对能耗特性的影响分析

操作工的熟练程度决定其操作速度,而操作速度对压机的能量传递效率也会产生影响。

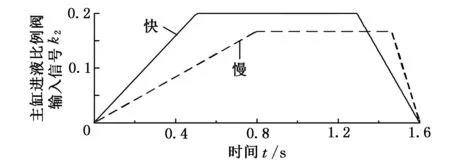

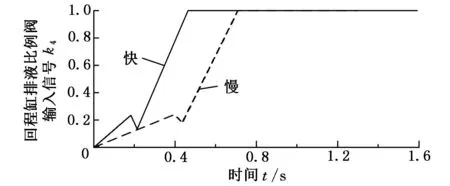

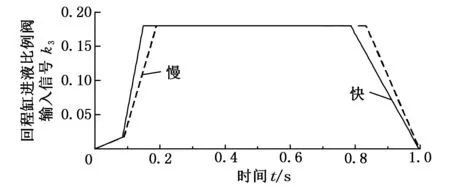

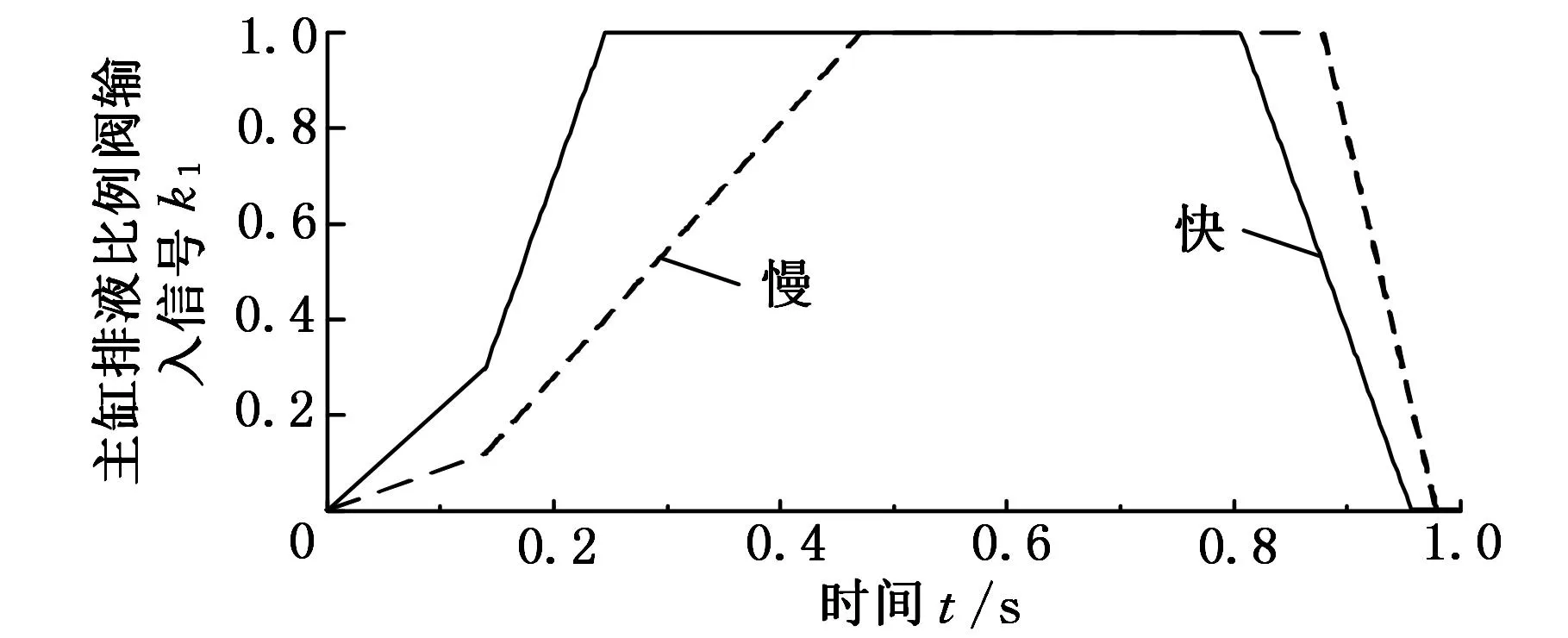

将负载设定为2000 t,此时调节四个阀的输入信号比例增益k值,可模拟操作工操作速度的影响。操作越快,k值越大,完成相同阀口开度所用时间较短,反之亦然。

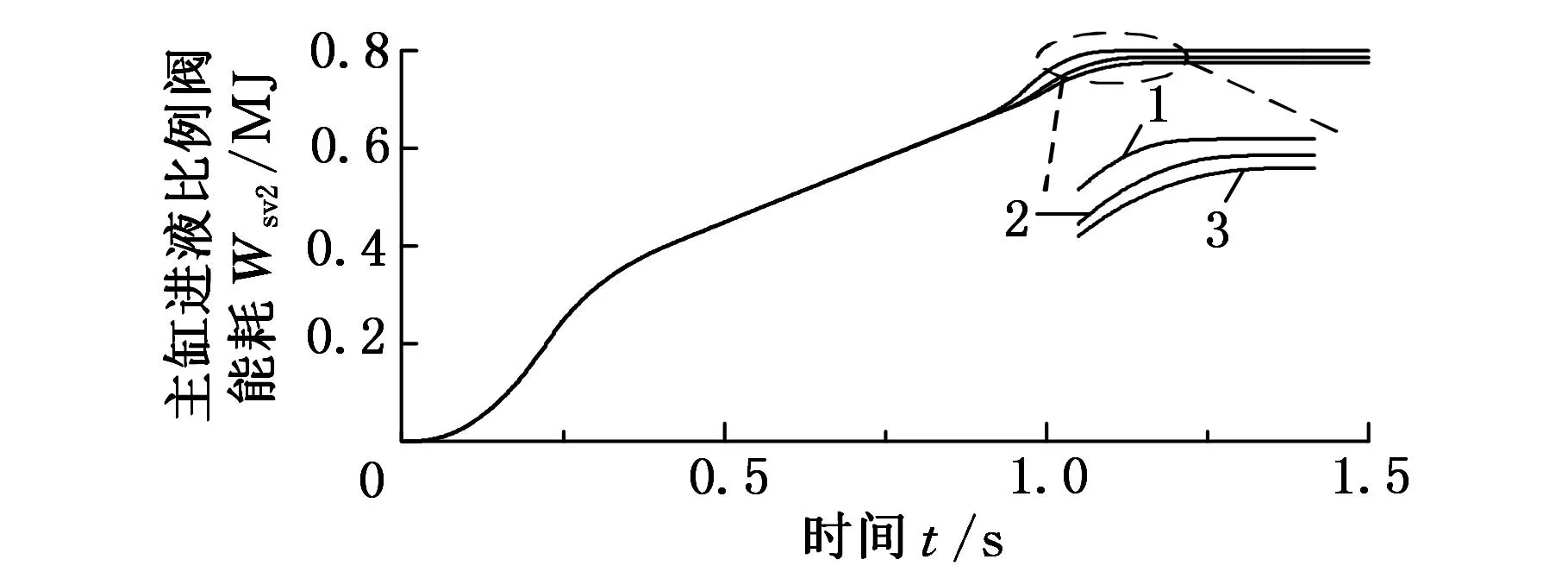

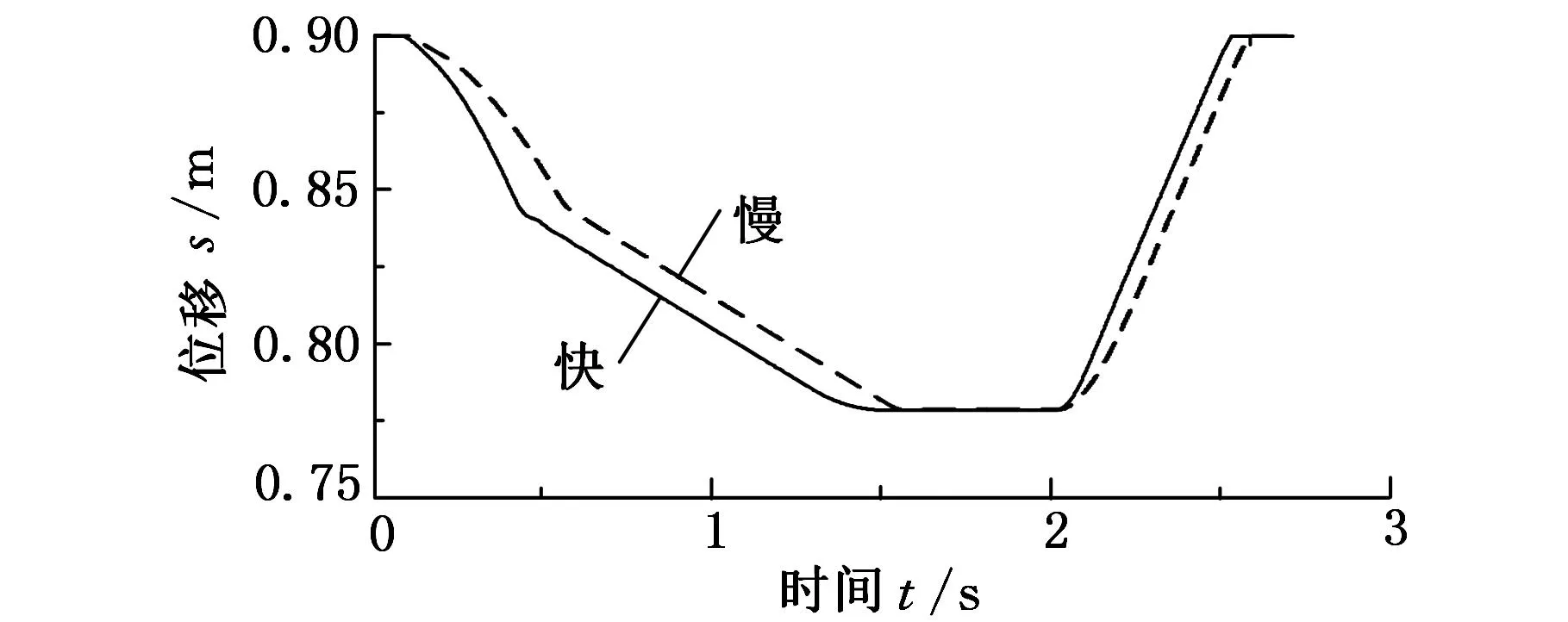

调整操作速度前后的阀输入信号对比,如图10所示。由图10可知,各比例阀的启闭斜率对比明显,可以用来进行能耗机理对比研究。通过仿真对比分析,得到操作速度不同时的位移曲线,如图11所示。

(a)主缸进液比例阀输入信号

(b)回程缸排液比例阀输入信号

(c)回程缸进液比例阀输入信号

(d)主缸排液比例阀输入信号图10 操作速度不同时各比例阀的输入信号对比

图11 操作速度不同时的位移曲线

由图11可知,在同一负载下,操作速度不同时,二者位移趋势相同,下行的行程和工件压缩量也相同。

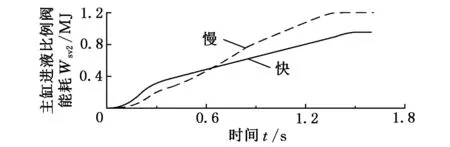

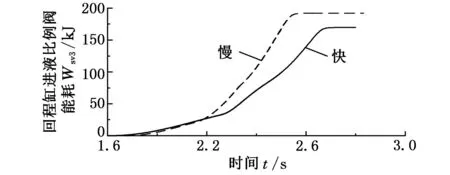

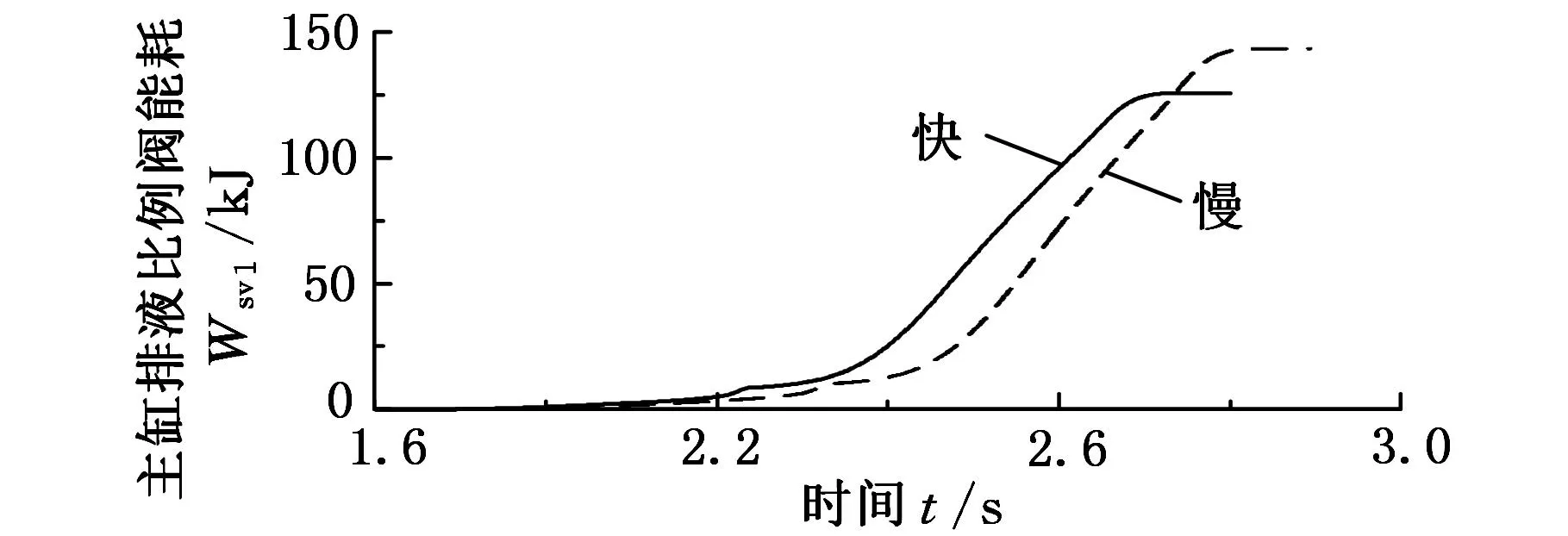

操作速度不同时各阀处节流损耗对比如图12所示。由图12中的对比分析可以看出,操作速度不同,下行阶段的主缸进液比例阀和回程缸排液比例阀能耗值对比较为明显,主缸进液比例阀在操作快时能耗约为操作慢时能耗的81.32%,回程缸排液比例阀能耗为操作慢时能耗的86.43%,即下行过程在操作慢时能耗值较高。主缸排液比例阀能耗在操作快时与操作慢时的比较,能耗降低了14.1%,回程缸进液比例阀能耗在操作慢时比操作快时能耗多9.63%。

(a)主缸进液比例阀能耗

(b)回程缸排液比例阀能耗

(c)回程缸进液比例阀能耗

(d)主缸排液比例阀能耗图12 操作速度不同时各比例阀处节流损失对比

从各比例阀的节流能耗对比可以看出,操作慢时系统完成动作所需时间较长,节流损失增大,从而体现出操作工的熟练操作能使系统更加节能。

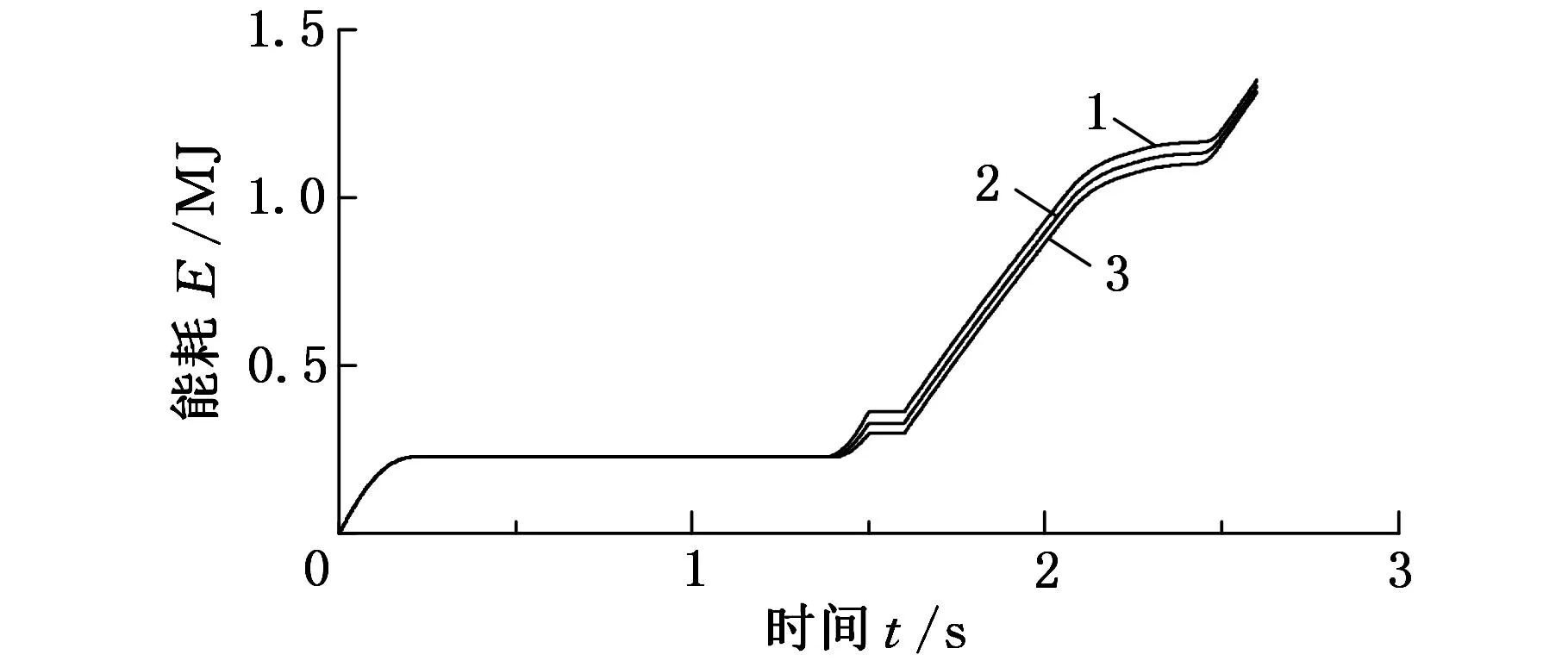

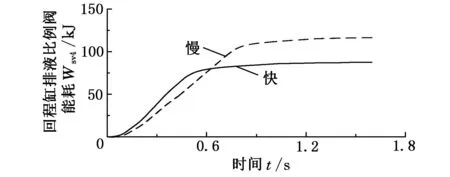

系统总能耗中溢流阀处溢流损失所占比重较高。操作速度不同时,溢流阀处溢流能耗曲线如图13所示。

图13 操作速度不同时溢流阀处能量损失对比

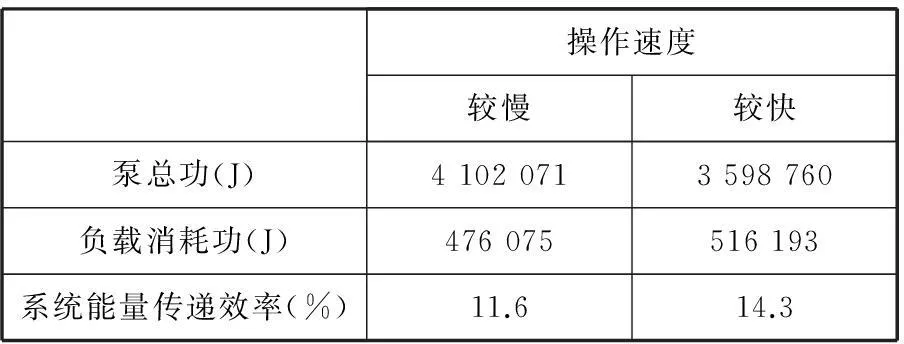

对比图13中的操作速度不同时溢流阀能耗损失可知,阀启闭慢时会造成大量的溢流损失,这样就使得其溢流能耗大大增加,较快启闭速度时的溢流损失约为较慢启闭速度时溢流损失的90.21%,降低了系统溢流损失。操作速度不同时的能耗分析见表4。

表4 操作速度不同时能量传递效率对比

由前文分析和表3中的能耗值对比可知,在同一负载下,熟练的操作可以使得系统整体节流损失与溢流损失都减少,这样使得系统能量传递效率提高。因此,提高操作工的熟练程度对降低能耗提高能量利用率起着关键的作用。

5结论

(1)针对自由锻造油压机常锻工艺,本文建立了其能耗计算模型,给出了其控制流程,并以20 MN自由锻造油压机为例,建立了其仿真模型,通过20 MN油压机实测数据与仿真结果进行对比,验证了仿真模型的正确性,为常锻工艺能耗特性研究打下了基础。

(2)常锻锻造过程中,由于活动横梁速度变化范围较大,恒定的流量源输入不能匹配负载的变化,导致20 MN自由锻造油压机电液比例控制系统的能量利用率仅为14.3%。

(3)虽然比例阀的使用提高了系统的控制精度和操作工操控感,但是由于伺服手柄与比例阀开口度成比例,在操作手柄前后运动过程中,比例阀不可避免地要经过小开口,在比例阀两端形成很大压降,导致较大的能量损失。

(4)常锻工况时,不同负载下能耗不同,负载越大,能量利用率越高,系统能量传递效率越高,所以压机尽量避免工作在部分载荷工况。操作速度也影响系统能量利用率,其他工作条件相同时,较快的操作可提高系统能量利用率,这样就要求操作工要熟练操作压机,从而提高系统能量利用率。

参考文献:

[1]高峰, 郭为忠, 宋清玉, 等.重型制造装备国内外研究与发展[J].机械工程学报,2010,46(19): 92-107.

Gao Feng, Guo Weizhong, Song Qingyu,et al. Current Development of Heavy-duty Manufacturing Equipments[J]. Journal of Mechanical Engineering,2010, 46(19): 92-107.

[2]姚保森. 我国锻造液压机的现状及发展[J]. 锻压装备与制造技术, 2005,40(3): 84-86.

Yao Baosen. States and Development of Chinese Hydraulic Forging Press[J].China Metalforming Equipment & Manufacturing Technology,2005,40(3): 84-86.

[3]王峰.12.5 MN快速锻造液压机电液控制系统的研制与开发[D].济南:山东大学, 2012.

[4]陈柏金. 16 MN快锻液压机控制系统研究[J].中国机械工程, 2008,19(8): 990-993.

Chen Baijin. Development of the Control System for 16 MN Fast Forging Hydraulic Press[J]. Chinese Journal of Mechanical Engineering, 2008, 44(10): 304-307.

[5]Kim S Y, Tsuruoka K,Yamamoto T. Effect of Forming Speed in Precision Forging Process Evaluated Using CAE Technology and High Performance Servo-press Machine[J].Procedia Engineering,2014,81:2415-2420.

[6]Liang Jintao, Zhao Shengdun, Xie Jia. Research on Hybrid-loop Servo Control System of Double Toggle Mechanical Press for Flexible Process[J].Journal of Mechanical Engineering, 2014, 50(7): 120-127.

[7]刘忠伟, 邓英剑. 巨型模锻液压机同步控制系统建模及仿真[J]. 中国机械工程, 2014, 25(13): 1800-1806.

Liu Zhongwei, Deng Yingjian. Modeling and Simulation for Giant Forging Hydraulic Press Synchronous Control System[J]. China Mechanical Engineering, 2014, 25(13): 1800-1806.

[8]Fu Xianbin, Liu Bin, Zhang Yuncun,et al. Fault Diagnosis of Hydraulic System in Large Forging Hydraulic Press[J]. Measurement, 2014, 49(1): 390-396.

[9]郭晓锋. 自由锻造液压机的发展与展望[J]. 重型机械, 2012(3): 29-32.

Guo Xiaofeng. Development and Outlook of Free Forging Hydraulic Press[J]. Heavy Machinery,2012(3): 29-32.

[10]Harald L,Weber J.Simulation-based Investigation of the Energy Efficiency of Hydraulic Deep Drawing Presses[C]//8th International Fluid Power Conference. Dresden,2013:116-124.

[11]Zhao Kai, Liu Zhifeng, Li Xinyu. Analytical Energy Dissipation in Large and Medium-sized Hydraulic Press[J]. Journal of Cleaner Production, 2014,103: 908-915.

[12]张新未, 张宏. PQ阀控液压系统动态特性模拟[J]. 机电工程, 2011,28(1): 47-50.

Zhang Xinwei, Zhang Hong. Simulation of Dynamic Performance of the PQ Valve-controlled Hydraulic System[J].Journal of Mechanical & Electrical Engineering, 2011,28(1): 47-50.

[13]崔海峰, 马岳峰, 王仁广, 等. 可主动调节四个轮缸压力的ABS/ASR集成液压系统[J].液压与气动,2005(4): 49-51.

Cui Haifeng, Ma Yuefeng, Wang Renguang,et al.ABS/ASR Integrated Hydraulic System with Active Pressure Regulator for 4 Wheel Cylinders[J].Chinese Hydraulics & Pneumatics, 2005(4):49-51.

[14]杨继东, 王昌垒, 苏振华. 31.5 MN快锻液压机蓄能器快锻控制特性分析[J]. 重庆理工大学学报(自然科学版), 2012,26(5): 33-36.

Yang Jidong, Wang Changlei, Su Zhenhua. Analysis on the Control Characteristics for 31.5 MN Fast Forging Hydraulic Press Using Accumulator[J].Journal of Chongqing University of Technology(Natural Science), 2012,26(5): 33-36.

[15]孙辉. 二次调节静液传动车辆的关键技术及其优化研究[D].哈尔滨:哈尔滨工业大学, 2009.

[16]刘军. 基于负载敏感理论的注塑机节能系统研究[D]. 淄博:山东理工大学, 2012.

[17]沈海阔, 金波, 陈鹰.基于能量调节的电液变转速控制系统[J]. 机械工程学报, 2009,45(5): 209-213.

Shen Haikuo, Jin Bo, Chen Ying. Variable Speed Hydraulic Control System Based on Energy Regulation Strategy[J].Journal of Mechanical Engineering,2009,45(5): 209-213.

[18]郭悦. 阀控油压机快锻液压系统能耗机理及节能控制研究[D].秦皇岛:燕山大学, 2014.

(编辑陈勇)

Regular Forging Energy Consumption Characteristics for Open-die Hydraulic Forging Press

Yao Jing1,2,3Wei Chenguang3Li Bin3Wang Feixue3

1.Hebei Province Key Laboratory of Heavy Machinery Fluid Power Transmission and Control,Qinhuangdao,Hebei,066004 2.Key Laboratory of Advanced Forging & Stamping Technology and Science,Ministry of Education of China,Qinhuangdao,Hebei,066004 3.Yanshan University,Qinhuangdao,Hebei,066004

Abstract:In order to analyze the energy distribution proportion of electro-hydraulic control system for a open-die forging hydraulic press, taking the regular forging process of 20 MN open-die forging press as the studied object and considering the operator influences, the operating mode and control method were given, the energy consumption calculation model and the hydraulic control system simulation model were established. Then, for the purpose obtaining the more accurate simulation model, the measured data of 20 MN fast forging hydraulic machine was used to verify the simulation model. Furthermore, based on the simulation model, the energy distribution for 20 MN open-die forging hydraulic electro-hydraulic proportional control system was simulated, especially focused on the influence rules of different loads and operator operating speed on the system energy consumption. The simulation results show that the energy utilization rate for 20 MN open-die hydraulic forging press is only 14.3% under conditions of maximum load, the main reasons of low efficiency is the constant flow rate input can not match the varied velocities of the load, and the energy utilization rate proportionally improves with increases of the load and the operating speed.

Key words:hydraulic press; regular forging; energy consumption; energy-saving; electric-hydraulic proportional control

收稿日期:2015-06-29

基金项目:国家自然科学基金资助项目(51575471);河北省青年自然科学基金资助项目(E2014203247);河北省高等学校科学技术研究项目(QN2014147)

中图分类号:TH137.5

DOI:10.3969/j.issn.1004-132X.2016.11.017

作者简介:姚静,女,1978年生。燕山大学机械工程学院副教授。主要研究方向为重型机械流体传动与控制系统和新型液压元件。发表论文30余篇。魏晨光,男,1988年生。燕山大学机械工程学院硕士研究生。李彬,男,1991年生。燕山大学机械工程学院硕士研究生。汪飞雪(通信作者),男,1980年生。燕山大学机械工程学院副教授。