包角对中比转速泵流场及无过载性能的影响

马 艺 马中强 张生昌 王新华

1.浙江工业大学,杭州,3100142.过程装备及其再制造教育部工程研究中心,杭州,3100143.浙江金衢丽天然气有限公司,杭州,310008

包角对中比转速泵流场及无过载性能的影响

马艺1,2马中强1张生昌1,2王新华3

1.浙江工业大学,杭州,3100142.过程装备及其再制造教育部工程研究中心,杭州,3100143.浙江金衢丽天然气有限公司,杭州,310008

摘要:以D82-19-2型中比转速离心泵为研究对象,根据无过载叶轮约束公式确定叶轮设计方案,选取四种叶轮包角(150°、170°、190°和210°)开展中比转速泵流场及无过载性能的模拟研究。与实验结果相比,模拟所得扬程、效率和功率值误差不超过9%,模拟方法可行。结果表明:当叶片包角由150°增大到210°时,叶轮进口压力提高24%,低速区面积扩大至整个叶轮流道的1/3,叶片对流体的约束能力及抗汽蚀性能增强,但叶轮出口压力降低,大包角下导叶的湍流损失加剧了动能损耗;功率备用系数由1.145减小至1.025,且功率曲线出现极大值,泵的无过载特性更显著,但扬程和效率分别下降了15.4%和4.48%。研究结果为中比转速离心泵的无过载设计提供了理论依据。

关键词:中比转速;离心泵;无过载;包角

0引言

离心泵具有流量小、扬程高的优点,被广泛应用于石油化工、农业灌溉、城市供水、锅炉给水、矿山等领域[1-3]。然而对于中、低比转速离心泵来说,其轴功率往往随流量增大而急剧上升,在大流量工况下易发生过载烧毁电机[4-5]。

为解决过载问题,避免不必要的电力资源浪费,国内外研究者对离心泵的无过载性能进行了大量研究,包括无过载设计判别理论及方法[6-7]、叶轮关键参数优化[8-9]、进口条件及压水室结构研究[10-11]等。但目前关于中比转速情况下无过载设计的研究相对较少[12],且传统的无过载设计公式大多未涉及叶轮包角的选取。而包角作为叶轮的重要设计参数之一,对泵的汽蚀性能和振动噪声特性有着重要影响[13],因此,叶轮包角对离心泵无过载性能的影响不容忽略。

本文结合现有中比转速无过载离心泵设计理论,以D82-19-2型中比转速离心泵为研究对象,取叶片包角为变量,建立三维模型,并利用FLUENT软件进行仿真计算,研究包角对离心泵流场和无过载性能的影响。

1离心泵无过载设计的理论依据

无过载离心泵的实质是指泵的轴功率曲线有驼峰或轴功率随流量的增大有较小的变化(即轴功率曲线比较平坦),使泵的轴功率在最大扬程到零扬程范围内都小于或等于原动机的配套功率,且在额定工况点,水泵的功率备用系数K≈1.0[4]。

设计中比转速离心泵叶轮时,几何参数的确定受到离心泵基本方程、无过载设计约束方程、汽蚀性能三方面的制约。

1.1泵的基本方程

泵的基本方程式定量地表示了液体流经叶轮前后运动状态的变化与叶轮传给单位质量液体的能量之间的关系。泵理论扬程Ht的计算公式为

(1)

式中,u1、u2为叶片进出口圆周速度,m/s;vu1、vu2为叶片进出口绝对速度的圆周分速度,m/s;g为重力加速度,m/s2。

通常,vu1=0,所以

(2)

可以看出,对于既定的叶轮,计算得到叶轮进出口的u1、u2、vu1、vu2后,就可求得泵的理论扬程。

1.2叶轮无过载设计约束方程

(3)

(4)

式中,vm2为叶轮出口轴面速度,m/s;h0为斯托道拉滑移系数;β2为叶片出口安放角,(°)。

进而提出中高比转速离心泵无过载设计理论,即

(5)

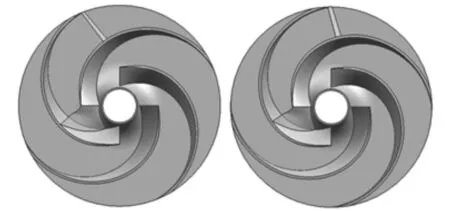

80 式中,ns为比转速;D2为叶轮出口直径,m;b2为叶轮出口宽度,m;ψ2为叶片出口排挤系数;ku为出口圆周速度系数;Ft为泵体喉部面积,m2。 设计理论中包含了叶轮/叶片进出口直径和宽度、进出口安放角、叶片数、喉部面积等几何参数。从理论上讲,对于中比转速离心泵,只要参数满足式(5),就能保证泵在全扬程范围内运行均不会过载。 但同时可以看出,式(5)未体现出叶轮包角的设计原则,即叶轮包角对无过载性能的影响规律有待进一步研究。 1.3离心泵的汽蚀 离心泵发生汽蚀的条件是由泵本身和吸入装置两方面决定的。装置汽蚀余量Δha和泵汽蚀余量Δhr的关系为 所以,提高汽蚀性能需要从提高装置汽蚀余量Δha和减小泵汽蚀余量Δhr两个方面入手,根本措施是提高泵本身的抗汽蚀性能[14],泵进口压降越小,越不容易发生汽蚀。因此,有必要结合泵内流场分析中比转速泵汽蚀发生的可能性。 2离心泵模拟条件设置及实验验证 现有D82-19-2型中比转速无过载模型泵,设计流量qV=82 m3/h,单级扬程H=19 m,共两级。叶轮主要结构参数如下:叶轮进口直径Dj=0.105 m,叶轮出口直径D2=0.266 m,叶轮出口宽度b2=0.02 m,叶片出口安放角β2=15°,叶片数z=4。 2.1建模及数值求解 采用UG软件对D82-19-2型模型泵的叶轮和径向导叶进行三维实体建模,叶轮和径向导叶及水体模型如图1所示,对单级叶轮和导叶水体部分进行CFD数值模拟计算。 (a)叶轮和导叶模型(b)水体模型图1 泵三维模型 利用Gambit软件中自适应性较强的非结构化四面体网格对流体区域进行划分,并选择了4种不同的网格尺寸(4 mm,3.5 mm,3 mm,2.5 mm)进行单级泵的网格无关性分析,结果如图2所示。模拟发现当网格尺寸小于3 mm,即网格数超过100万个时,网格尺寸对扬程、效率等计算结果的影响很小,因此选取网格尺寸为3 mm的三维模型开展研究。 图2 网格无关性验证 利用FLUENT软件进行计算,采用RNGk-ε湍流模型、SIMPLE算法封闭Navier-Stokes控制方程组,速度项、湍动能项和涡黏系数项采用二阶迎风差分格式,压强项选择PRESTO!格式,进口边界条件采用速度进口,出口边界条件采用自由出流,固壁满足无滑移条件,收敛精度设置为10-5。 2.2模型泵实验系统 模型泵的性能验证实验是在江苏大学流体中心实验室的开式实验台上完成的,该实验台配备有自动测实系统,实验现场如图3所示。 图3 模型泵实验现场图 2.3模拟与实验结果分析 通常在设计中将框架梁柱之间的连接设计成刚性连接或铰接[2]。在实际住宅工程中,柱截面尺寸一般较小,梁刚度往往大于柱刚度,若采用刚性连接,会形成“强梁弱柱”,对抗震不利;若采用铰接连接,需要增设抗侧力构件,对建筑户型的灵活布置有较大的影响。鉴于目前半刚性连接理论研究[3-12]较为成熟,把半刚性连接应用于多层和小高层钢结构住宅建筑设计具有重要的意义,在工程应用上,半刚性节点对抗震以及施工也是有利的。 模型泵性能实验与模拟结果对比曲线如图4所示。数值模拟结果与实验结果变化趋势相同,模拟所得扬程、效率和功率均比实验值略大。以额定工况点为例,扬程、效率、功率误差分别为7.19%、4.44%、-0.8%,在大流量区时,误差有所增大。 由于离心泵的使用范围一般在0.7qV~1.2qV之间,在该范围内,扬程、效率和功率的数值模拟结果与实验结果相比,最大误差分别为8.96%、7.46%和3.47%,误差在工程允许范围内,因此,用数值模拟的方法预测离心泵的性能是可行的。 同时可见,虽然泵轴功率曲线在大流量区趋于平坦,但由于不存在极大值,模型泵不具有最理想的无过载性能,因此需要重新设计叶轮,使轴功率曲线出现拐点,在全流量范围内存在极大值。 图4 模型泵实验结果与模拟结果对比 3叶轮设计方案确定 根据叶轮无过载设计约束(式(5))确定叶轮基本参数如表1所示。 表1 叶轮无过载设计基本参数 取径向导叶喉部宽度和高度均为0.018 m,导叶叶片数为6,面积比Y=1.32。 在确定包角范围时,通过分析包角对中高比转速离心泵汽蚀性能的影响[15],离心泵包角α一般取值为90°~110°,无过载离心泵叶片包角通常为150°~220°。因此,本文选取四种不同包角(150°、170°、190°、210°)的叶轮进行模拟计算,分析离心泵流量在0.3qV~1.4qV工况下包角对中比转速离心泵流场及性能的影响。叶轮三维模型见图5。 (a)包角α=150° (b)包角α=170° (c)包角α=190°(d)包角α=210°图5 四种不同包角的叶轮模型 4不同包角下离心泵内流场研究 4.1压力分布特性 图6 不同包角下出口静压比较 由于叶片背面进口处往往压力最低,进一步比较额定工况下四种不同包角的叶片背面静压力分布,如图7所示。 图7 不同包角下叶片背面静压云图 从图7可以看出,从叶片进口到叶片出口静压ps逐渐增大,叶片进口处是最可能发生汽蚀的位置,与传统观点一致。随着包角的增大,叶片进口位置处压力升高,有利于控制汽蚀的发生;分析叶片背面进口A处,静压由-42 629.1 Pa增大到-32 407.3 Pa,增幅为24%,这说明包角对叶片进口处压力分布具有明显影响,即包角越大,离心泵汽蚀性能越好。 4.2内部流动特性 截取叶轮和导叶中间回转面,得到额定工况下四种包角的相对速度分布图,见图8。四种包角下流体速度变化趋势基本相同,流体受叶轮高速旋转的作用向四周加速,经导叶后动能逐渐减小,导叶流道贴壁零速区均较明显。 图8 不同包角下叶片中间截面速度分布图 可以看到,叶片相对速度受包角的影响在叶片进口位置B附近尤为突出:当包角由150°增大到210°时,B处最小相对速度近似呈线性减小,数值降幅达15.3%,且低速区面积扩大至整个叶轮流道的1/3左右。同时小包角下叶轮喉部面积较大,导叶入口处流体易发生扩散,叶片对流体的约束能力减弱。 以包角150°方案为例,额定qV及0.6qV、1.2qV三种工况下叶片流道的速度流线如图9所示。可见,三种工况下叶轮内部流动较为规整,未发现明显的脱流现象,而导叶内部各个流道存在或多或少的涡团。由图9a局部放大图可见,额定工况下涡团集中于导叶的PS面附近,呈小涡团尾随大涡团的形式,其中小涡团主要对大涡团传递的能量起耗散作用;涡流中心与图8中的零速点相对应,并且受叶轮与导叶交界面的影响,导叶6个流道内部的主流和涡团分布并不完全对称。 由图9b、图9c可知,小流量工况0.6qV下,导叶C、D流道内部相连的两个大尺度涡团占据整个流道的中心区域,从PS面、SS面附近的宏观平均流动中吸收能量;大流量工况1.2qV下,由于湍流强度的增大,各导叶流道的涡团数量增至3个以上,因此,该工况下动能转化损失更大。 (a)qV (b)0.6qV(c)1.2qV图9 三种工况下包角α=150°时叶片速度流线图 4.3湍流耗散特性 比较不同包角下叶轮与导叶内部的平均湍能耗散率εy、εd,即湍动能到热能的转化速率(图10)。可以看出,叶轮与导叶内部湍能耗散率随流量的变化规律基本相反,两者的变化临界点均为0.9qV。叶轮内部湍能耗散率先随流量迅速减小,超过临界点后略有增大,这说明小流量时湍流损失所占比例较高。导叶内部湍能耗散率在小流量时基本不变,之后转而迅速增大,变化梯度大于叶轮。四种包角中,包角150°和包角210°的湍能耗散率分别在叶轮和导叶内部达到最大,后者数值更大,可见大包角下导叶的湍流损失加剧了动能损耗。 图10 不同包角下叶片平均湍能耗散率比较 湍动能耗散所引起的功率损失ΔPt可按下式计算: ΔPt=ΔPty+ΔPtd=∫Vyρ εydV+∫Vdρ εddV (6) 式中,ΔPty、ΔPtd分别为叶轮、导叶区域的湍流耗散损失,kW。 湍流耗散损失ΔPt随流量的变化规律如图11所示。可以看到,四种包角下流量-湍流损失曲线均呈下凹形,总湍流损失在0.6qV~qV各工况下数值相差很小,变化幅度不超过15%,在0.9qV工况时存在极小值点。 以包角150°方案为例,对叶轮湍流损失ΔPty在湍流损失ΔPt中所占比例进行统计:在图11各流量点中,该比例随流量的增大分别为59.1%、41.7%、35.7%、28.2%、22.4%、 13.6%、 9%,即qV≥50m3/h时导叶内部湍流损失ΔPtd开始明显大于叶轮湍流损失ΔPty。进一步分析四种包角下湍流损失ΔPt在总功率损失ΔP中所占比例可知,额定工况qV下,包角由150°、170°、190°增大到210°时,该比例分别为21.6%、22%、21.2%、21.8%,即湍流损失比例较小,摩擦损失占到了总功率损失的绝大部分。 图11 不同包角下湍流损失随流量变化曲线 5不同包角下离心泵无过载性能研究 四种不同叶轮包角下离心泵的性能曲线如图12所示。 (a)流量-扬程曲线 (b)流量-效率曲线 (c)流量-功率曲线图12 不同包角下离心泵性能曲线 由图12a、图12b可以看出,随着包角的增大,离心泵的流量-扬程曲线斜率逐渐增大,流量-效率曲线整体下移。当包角由150°增大到210°时,额定工况点离心泵扬程由41.24 m减小为34.9 m,与压力场所得结果一致;效率由78.81%减小为75.28%,下降幅度分别为15.4%和4.48%。 由图12c可以看出,在全流量范围内,随着包角的增大,离心泵轴功率基本呈逐渐减小的趋势,但当包角为210°时,轴功率曲线在1.2qV处出现拐点。可见,四种叶轮包角下,包角越大,无过载特性越明显,越容易出现功率极大值。 无过载离心泵的功率备用系数K(即最大轴功率与额定工况下轴功率的比值)一般小于1.2[16]。分析计算可知,四种包角(150°、170°、190°、210°)下离心泵的功率备用系数K依次减小,分别为1.145、1.083、1.027、1.025。而对于无过载离心泵来说,其最佳功率备用系数为1。因此,从无过载特性考虑,包角为210°时离心泵的无过载特性最佳。 6结论 (1)现有模型泵轴功率曲线在大流量区趋于平坦,无过载性能需进一步优化。 (2)叶轮包角为150°~210°时,随着包角的增大,低速区面积扩大至整个叶轮流道的1/3,叶片进口位置压力升高24%,泵的抗汽蚀性能越好,但叶轮出口压力降低,湍流损失略有增大。 (3)包角越大,泵的无过载特性越明显,越容易出现功率极大值,当包角由150°增大到210°时,功率备用系数由1.145减小到1.025,效果显著,但扬程和效率有所下降。 参考文献: [1]Pei Ji, Yuan Shouqi, Li Xiaojun, et al. Numerical Prediction of 3-D Periodic Flow Unsteadiness in a Centrifugal Pump under Part-load Condition[J]. Journal of Hydrodynamics, 2014, 26(2): 257-263. [2]张恒,阴燕超. 渣浆泵叶轮湍流场模拟及颗粒轨迹分析[J]. 中国机械工程,2014,25(5):642-646. Zhang Heng, Yin Yanchao. Turbulence Numerical Simulation and Particle Track Analysis in a Slurry Pump Impeller[J]. China Mechanical Engineering, 2014, 25(5):642-646. [3]Muralidharan V, Sugumaran V. Feature Extraction Using Wavelets and Classification Through Decision Tree Algorithm for Fault Diagnosis of Mono-block Centrifugal Pump[J]. Measurement, 2013, 46(1): 353-359. [4]袁寿其. 低比速离心泵理论与设计[M]. 北京:机械工业出版社,1997. [5]苏晓珍,杨从新,黎义斌,等. 叶轮进口条件对串并联离心泵无过载特性的影响[J]. 农业工程学报,2014,30(13):60-67. Su Xiaozhen, Yang Congxin, Li Yibin, et al. Effect of Impeller Inlet Condition on Non-overload Performance of Serial-parallel Centrifugal Pump[J]. Transactions of the Chinese Society of Agricultural Engineering, 2014,30(13):60-67. [6]Zhang Hua, Chen Bin, Shi Weidong, et al. Effects of Contraction-type Impeller on Non-overloaded Performance for Low-specific-speed Sewage Pump[J]. Journal of Mechanical Science and Technology, 2014, 28(3):937-944. [7]从小青,袁寿其,袁丹青,等. 无过载排污泵理论与设计方法研究[J]. 农业机械学报,2010,34(6):78-80. Cong Xiaoqing, Yuan Shouqi, Yuan Danqing, et al. Theory and Hydraulic Design of Non-overload Sewage Pumps[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 34(6): 78-80. [8]Shah S R, Jain S V, Patel R N, et al. CFD for Centrifugal Pumps: a Review of the State-of-the-art[J].Procedia Engineering, 2013, 51:715- 720. [9]杨军虎,郭斌,王玥,等. 无过载离心泵设计参数与性能关系研究[J]. 农业机械学报,2012,43(11):119-122,128. Yang Junhu, Guo Bin, Wang Yue, et al. Relationship of Performances and Design Parameters for Non-overload Centrifugal Pumps[J]. Journal of agricultural machinery, 2012, 43(11): 119-122,128. [10]施卫东,李辉,陆伟刚,等. 进口预旋对低比速离心泵无过载性能的影响[J]. 农业机械学报,2013,44(5):50-54,112. Shi Weidong, Li Hui, Lu Weigang, et al. Effect of Prewhirl Flow on Non-overload Performance of Low-specific-speed Centrifugal Pumps[J]. Journal of Agricultural Machinery, 2013, 44(5):50-54, 112. [11]刘宜,杨亚威,蔡玲春,等. 隔舌安放角对离心泵性能影响的分析[J]. 西华大学学报(自然科学版),2012,31(5):77-80. Liu Yi, Yang Yawei, Cai Lingchun, et al.Impact of Placed Angle of Volute Tongue on Centrifugal Pump Performance[J]. Journal of Xihua University(Natural Science), 2012, 31(5):77-80. [12]Braun O, Avellan F, Dupont P. Unsteady Numerical Simulations of the Flow Related to the Unstable Energy-discharge Characteristic of a Medium Specific Speed Double Suction Pump[C]// ASME/JSME 2007 5th Joint Fluids Engineering Conference. San Diego,California,America, 2007:971-978. [13]张启华,李月仙,林建忠,等. 基于纸浆泵流场数值模拟的叶轮设计准则及其应用[J].江苏大学学报(自然科学版),2011,32( 2) : 185-189. Zhang Qihua,Li Yuexian,Lin Jianzhong,et al. Impeller Design Criterion Based on Numerical Simulation of Stock Pump Flow Field and its Application[J]. Journal of Jiangsu University(Natural Science Edition),2011,32(2): 185-189. [14]陈芳芳,李志鹏,王昌生. 基于CFD技术的多级离心泵汽蚀性能研究[J]. 热能动力工程,2013,28(5):514-517. Chen Fangfang,Li Zhipeng,Wang Changsheng. Study of the Cavitation Performance of a Multi-stage Centrifugal Pump Based on the CFD Technology[J]. Journal of Engineering for Thermal Energy and Power, 2013, 28(5): 514-517. [15]王勇,刘庆,刘东喜,等. 叶片包角对离心泵空化性能的影响[J]. 中国农村水利水电,2012(11):110-113. Wang Yong, Liu Qing, Liu Dongxi, et al. Effects of Vane Wrap Angle on Cavitation Performance for Centrifugal Pumps[J]. China Rural Water and Hydropower, 2012(11): 110-113. [16]Shi Weidong, Long Fei, Li Yue, et al. Non-overload design of low specific speed submersible pump[C]//American Society of Mechanical Engineers. Fluids Engineering Division. Montreal: ASME, 2010: 563-567. (编辑王艳丽) Effects of Vane Wrap Angle on Flow Field and Non-overload Performance for Medium Specific Speed Pumps Ma Yi1,2Ma Zhongqiang1Zhang Shengchang1,2Wang Xinhua3 1.Zhejiang University of Technology,Hangzhou,310014 2.Engineering Research Center of Process Equipment and Remanufacturing,Ministry of Education,Hangzhou,310014 3.Zhejiang Jinquli Natural Gas Co.,Ltd.,Hangzhou,310008 Abstract:To identify the effects of vane wrap angle for medium specific speed pumps, the centrifugal pump of D82-19-2 was chosen as the research subject. The design scheme of impeller and four impellers with vane wrap angle of 150°, 170°, 190° and 210° respectively were ascertained according to non-overload impeller constraint formula. The flow field and non-overload performance of the pumps were obtained by numerical simulations. By compared with experimental results, the deviations of simulated head, efficiency and power values are less than 9%, and the accuracy of simulation results was verified. The results show that with the increasing vane wrap angle from 150° to 210°, the inlet pressures of impeller increase by 24%, and low-velocity areas expand to one-third of the whole runner, that is, the fluid constraint ability and cavitation resistance have enhanced. However, the outlet pressures of impeller reduce and the kinetic energy losses aggravate for larger wrap angle. Meanwhile, the power reserve factor decreases from 1.145 to 1.025, and the extreme point of shaft power curve appears, so that non-overload characteristics of pump are more significant for larger wrap angle. But the pump head and efficiencies decrease by 15.4% and 4.48% respectively. The results may provide theoretical bases for non-overload design of medium specific speed centrifugal pumps. Key words:medium specific speed; centrifugal pump; non-overload; wrap angle 收稿日期:2015-08-17 基金项目:国家科技支撑计划资助项目(2013BAF01B01);国家自然科学基金资助项目(51406183) 中图分类号:TH311 DOI:10.3969/j.issn.1004-132X.2016.11.018 作者简介:马艺,女,1985年生。浙江工业大学机械工程学院讲师。主要研究方向为流体机械理论及技术开发。马中强,男,1989年生。浙江工业大学机械工程学院硕士研究生。张生昌,男,1956年生。浙江工业大学机械工程学院教授。王新华,男,1983年生。浙江金衢丽天然气有限公司工程师。