高锰钢上等离子熔覆Ni60A镍基合金的温度场模拟

刘岗,胡永俊*,李风,杨宏欢

(广东工业大学材料与能源学院,广东 广州 510006)

【表面技术】

高锰钢上等离子熔覆Ni60A镍基合金的温度场模拟

刘岗,胡永俊*,李风,杨宏欢

(广东工业大学材料与能源学院,广东 广州 510006)

运用ANSYS有限元分析软件对Mn13高锰钢基体上单道等离子熔覆Ni60A镍基合金过程的温度场进行了数值模拟分析,并通过对比模拟与试验所得熔池数据来验证模型的可靠性。采用扫描电镜、X射线衍射仪、显微硬度计、材料表面性能综合测试仪对熔覆层显微组织、物相、显微硬度、摩擦磨损性能进行了分析。在不同熔覆功率和扫描速率下,通过对基体表面选定节点的最高温度、稀释率、熔深、熔宽和热影响区深度的综合对比,得出等离子熔覆镍基合金最佳工艺参数为:熔覆功率2.0 kW,扫描速率150 mm/min。熔覆层组织晶粒细小,从外到里依次为细小等轴晶、树枝晶和胞状晶。熔覆处理后高锰钢的显微硬度和耐磨性均得到显著提高。

高锰钢;镍基高温合金;等离子熔覆;温度场;数值模拟;显微组织;显微硬度

First-author’s address: School of Materials and Energy, Guangdong University of Technology, Guangzhou 510006, China

高锰钢是一种使用状态组织为奥氏体的耐磨钢,有良好的韧性和加工硬化性能,一直是采矿、铁路、机械、建材、化工、冶金、磨料生产等行业的主力耐磨材料,其主要特点是能承受强烈的挤压和高频载荷冲击,且表面在挤压和冲击过程中产生硬化而获得良好的抗磨损特性[1-3]。在小应力、低冲击工作环境中,高锰钢并没有发挥出其应有的耐磨性,甚至远不及马氏体钢的耐磨性,主要的原因是高锰钢制件尚未强化就已经表面磨损失效[4]。

等离子表面熔覆技术因为其结合了复合材料涂层优异的性能,以及等离子束可控的形成材料表面成分改变、结构变化和温升效应的优势,所以利用在构筑独具特性的工程表面上的特性远优于其他工艺,是其他工艺无法取代的高新技术[5-7]。因此等离子熔覆成为了近年来最活跃的一个表面改性研究方向。

本文利用 ANSYS有限元分析软件模拟了在高锰钢上单道等离子熔覆镍基高温合金加工过程中温度场的变化,分析了熔覆层组织形貌和性能,对不同工艺参数下的熔覆情况进行分析,进而确定最优工艺,为实际加工提供借鉴和指导。

1 等离子熔覆温度场计算模型

1.1 温度场数学模型

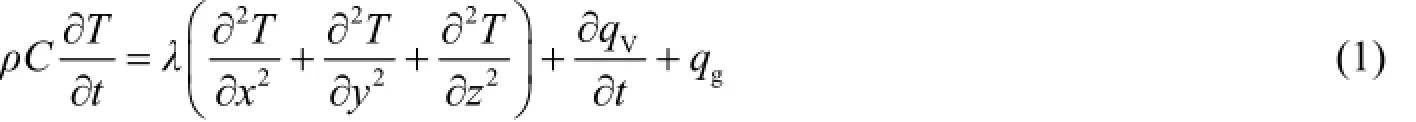

等离子熔覆过程遵循热力学第一定律(能量守恒定律)。对于三维瞬态温度场,其温度变量T( x, y, z, t)在直角坐标中应满足的微分方程[8]为:

式中,ρ为涂层的密度;C为材料比热容;λ为导热系数;Vq为单位体积散失的热量;gq为等离子弧功率热密度。

在等离子熔覆前,高锰钢基体和涂层温度均匀分布,为室温0T,因此初始条件可表示为:

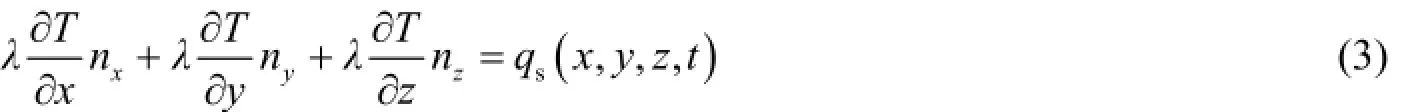

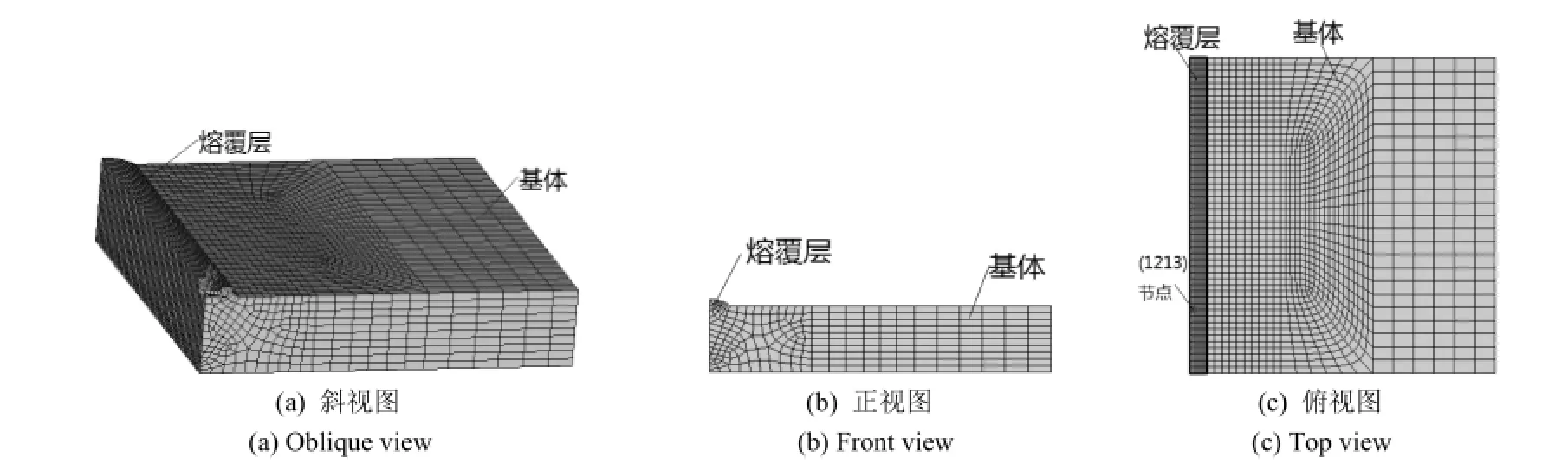

在等离子熔覆过程中,涂层的上表面和各侧面均发生着热交换形式中的热对流和热辐射,其边界条件[9]可表示如下。

(1) 边界上热流密度分布:

(2) 与周围介质热交换边界:

以上两式中,sq为单位面积上的外部输入热源;β为表面换热系数;0T为周围介质温度;sT为边界上温度;xn、 ny、 nz分别为边界外法线方向的余弦。

相变潜热问题通过熔覆涂层与基体随温度改变的焓值(H)变化来处理,数学表达式[10]为:

1.2 有限元数学模型

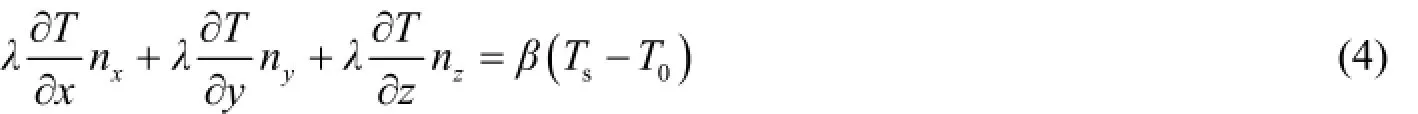

利用ANSYS有限元软件并考虑到基体、熔覆层的对称性,建立10 mm × 60 mm × 60 mm的模型尺寸。由于等离子弧能量密度分布不均匀,能量在中心多而边缘少,可以把移动热源热流密度分布用近似正态分布的高斯数学模型来表达,因此选用高斯热源作为热源模型。划分网格时,为了保证计算的精度且缩短计算分析的时间,对熔覆层和周边进行细化,远离熔覆区的部位被划分成较粗糙的网格。三维几何模型及网格划分见图1。

2 温度场模拟结果及分析

2.1 熔覆材料选取

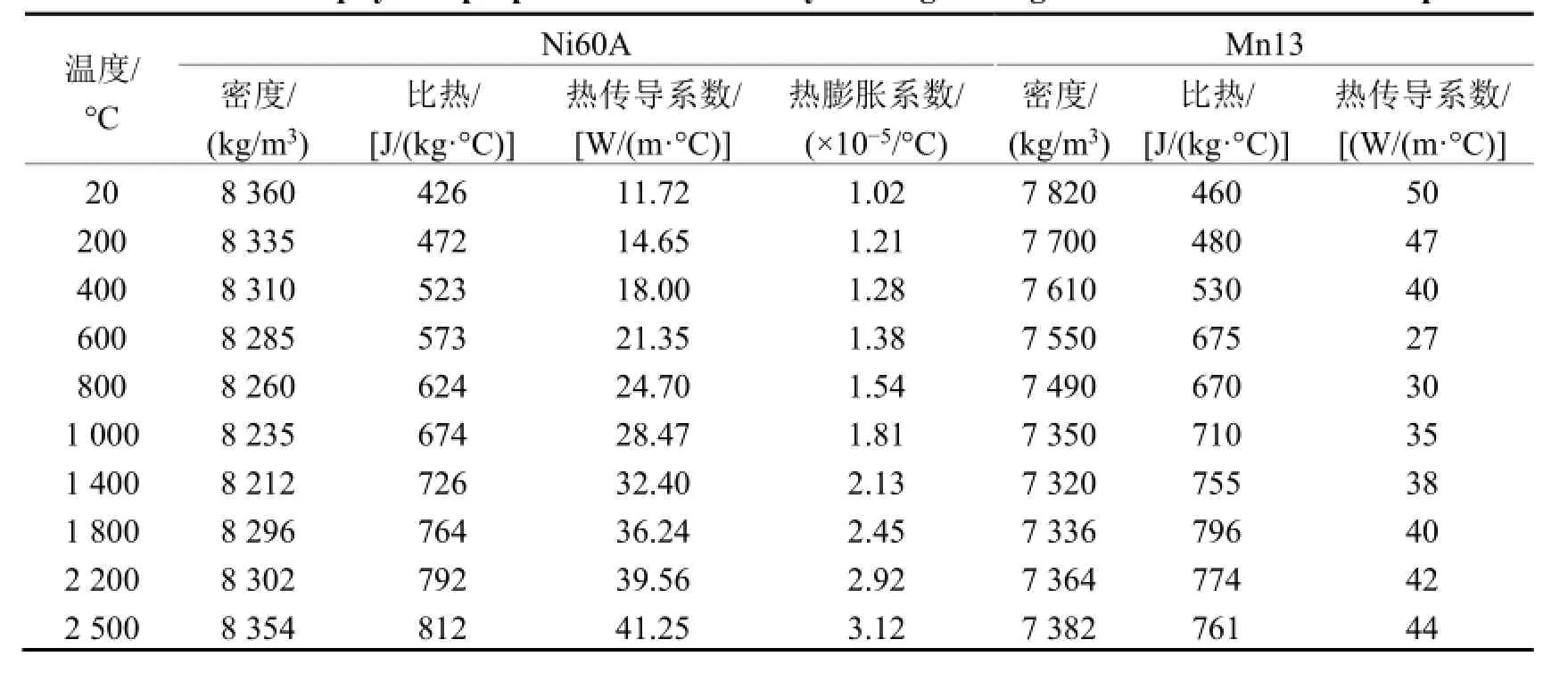

等离子熔覆材料选取自熔性Ni60A合金粉末(C 0.85%,Cr 16.00%,B 3.40%,Si 4.50%,Fe 4.50%,Ni余量),其扫描电镜照片如图 2所示。考虑材料的物理性能随温度的变化并假设材料是各向同性的,采用外推法得到基体材料Mn13和熔覆镍基合金材料的高温物理性能参数[3, 11],见表1所示。

图2 自熔性Ni60A合金粉末的SEM照片Figure 2 SEM image of self-fluxing Ni60A alloy powder

表1 Ni60A合金和Mn13高锰钢的物理性质随温度的变化Table 1 Variation of physical properties of Ni60A alloy and high-manganese steel Mn13 with temperature

2.2 温度场分布的有限元模拟

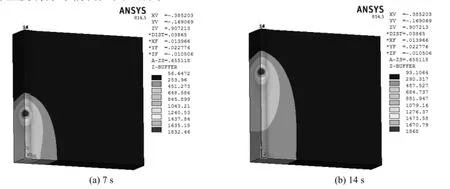

对建立的有限元模型施加高斯热源,依照实际情况,以对流和换热作为边界条件,在等离子弧输出功率P = 2 kW、扫描速率v = 150 mm/min的实验条件下,沿X轴正向移动,等离子弧扫描移动7 s和14 s时送粉式单道等离子熔覆过程的温度场分布情况如图3所示。

图3 不同时刻温度场分布云图Figure 3 Contour diagram showing the distribution of temperature field at different time

由图 3可知,等离子弧加热瞬间,基体表层温度急速上升;等离子弧移过后,受到自冷作用,温度快速下降,表现出急热急冷特征,等离子弧扫描区域内热源中心节点的温度最高。由整个温度场分布可知,在等离子加工过程中整个熔覆层表面模拟等温线呈现类似椭圆状,沿扫描方向,在光斑中心前端等温线分布密集,温度梯度较大,而在熔池后端等温线较稀疏,温度梯度小。

2.3 特征点热循环曲线分析

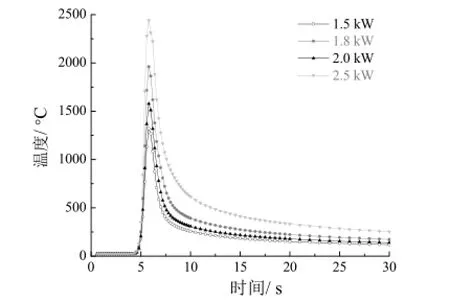

图4 不同功率对选定节点温度时间历程的影响Figure 4 Effect of power on temperature-time history of the selected node

由图 4可知:取样点在不同等离子弧功率参数下的温度变化趋势大致相同,升温阶段较陡,而降温比较平缓。随着等离子弧功率升高,节点温度峰值相应变大;当功率高于1.0 kW时,节点最高温度高于熔覆镍基自熔性合金粉末和基体材料的熔点(1 350 °C左右),确保了熔覆层与基体能形成良好的冶金结合。

2.4 等离子弧功率和扫描速率对温度场的影响

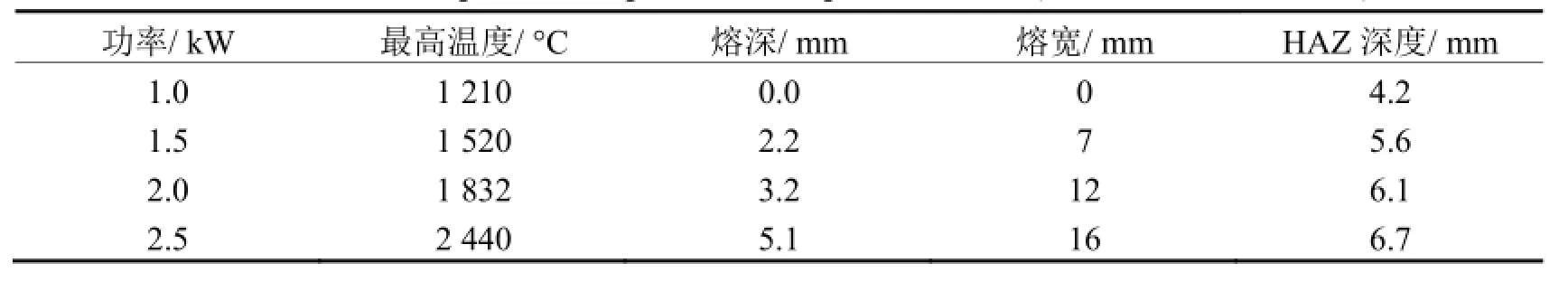

在ANSYS软件中通过调整等离子弧功率和扫描速率对单道等离子熔覆进行模拟,可分析得出熔深、熔宽和热影响区(HAZ)深度。表2为扫描速率为150 mm/min时,不同功率对温度场中熔深、熔宽和HAZ深度的影响。由表2可知,等离子弧功率从1.0 kW增加到2.5 kW,熔覆层最高温度从1 210 °C升高到2 440 °C,熔深从0 mm增加到5.1 mm,熔宽从0 mm增加到16 mm,HAZ深度从4.2 mm增加到6.7 mm。由此可知,增大功率会使熔池尺寸增大,增大稀释率,更利于熔池内金属液体对流形成粗糙组织,对熔覆层性能影响很大。

表2 等离子弧功率对温度场的影响(扫描速率150 mm/min)Table 2 Effect of plasma arc power on temperature field (scan rate 150 mm/min)

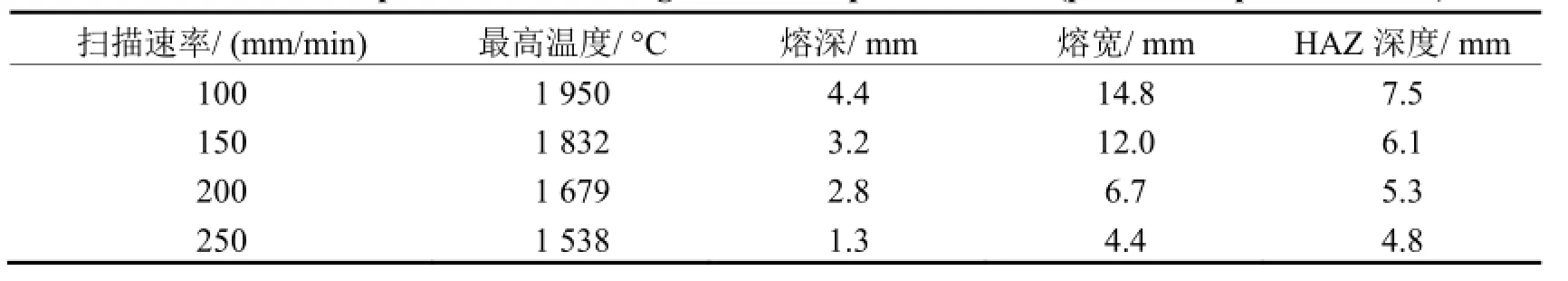

表3为通过模拟得出功率为2.0 kW时等离子弧扫描速率对温度场中熔深、熔宽和HAZ深度的影响。由表3可知,等离子弧扫描速率从100 mm/min增加到250 mm/min,熔覆层最高温度从1 950 °C降低到1 538 °C,熔深从4.4 mm减小到1.3 mm,熔宽从14.8 mm减小到4.4 mm,HAZ深度从7.5 mm减小到4.8 mm。由此可知,增大扫描速率,热源作用时间减少,熔池存在时间变短,稀释率变小,由于急速冷却作用,容易得到细小晶粒,提高材料性能,但是过快的扫描速率使得熔覆层受热不充分,易形成各种缺陷。

表3 等离子弧扫描速率对温度场的影响(等离子弧功率2.0 kW)Table 3 Effect of plasma arc scanning rate on temperature field (plasma arc power 2.0 kW)

综合分析,等离子单道熔覆镍基合金最佳工艺参数为:功率2.0 kW,扫描速率150 mm/min。

3 数值模拟的验证和熔覆层组织分析

3.1 模型的验证

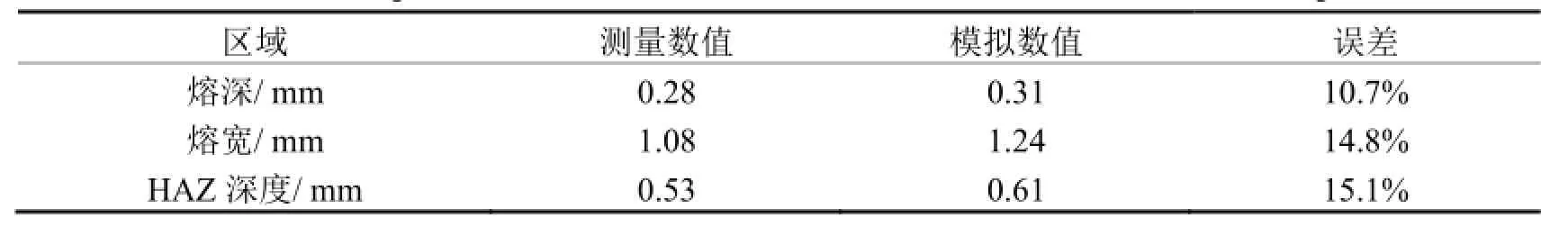

根据得到的最优工艺参数,即功率P = 2.0 kW、扫描速率v = 150 mm/min,利用氩气作为保护气氛进行单道熔覆实验,得到一定深度和宽度的熔覆层。实验完成后,沿熔覆试样中心横截面切开,制备金相试样。为了方便计算和测量,选取试样的一半进行模拟和实验的形貌对比,如表4所示。

表4 熔池几何尺寸的实测值与模拟值的对比Table 4 Comparison between calculated and measured dimensions of molten pool

由表 4可知,本文建立的模型所得模拟结果与实测值很接近,误差也在较小的范围,可验证模型的准确性和可靠性。

(二)在镇街层面,非税收入预算编制形式化,镇街在非税收入预算编制方面严肃性较差,镇街在非税收入预算编报时不够精准,部分非税收入没有预算,支出也没有计划,无计划无预算问题突出,使得预算的约束力形同虚设。管理基础薄弱且执行力不强,镇街收取非税收入直接缴入财政所账户,待需要上缴时再上缴财政专户,在执收过程中,有的先上缴再征收、手续不够完备。票据管理不够规范,有的票据的领用使用没有规范的程序进行监管,有的未能严格执行“交旧领新”的管理制度,有的镇街票据填开不够规范。

3.2 熔覆层的微观组织

在高锰钢基体上等离子单道熔覆镍基合金后,得到试样的组织分别为熔覆层、热影响区和基体三部分。熔覆层为高能等离子弧与受热熔化的基体发生冶金结合的区域,其组织从上到下依次为细小等轴晶、树枝晶和胞状晶(见图5),与基体结合处存在光亮的平面晶层。等离子熔覆试样升温速率和冷却速率极大,温度梯度极高,导致成分过冷,易获得细小晶粒。

图5 熔覆层上部、中部和下部的显微组织Figure 5 Microstructures of upper, middle and bottom parts of cladding layer

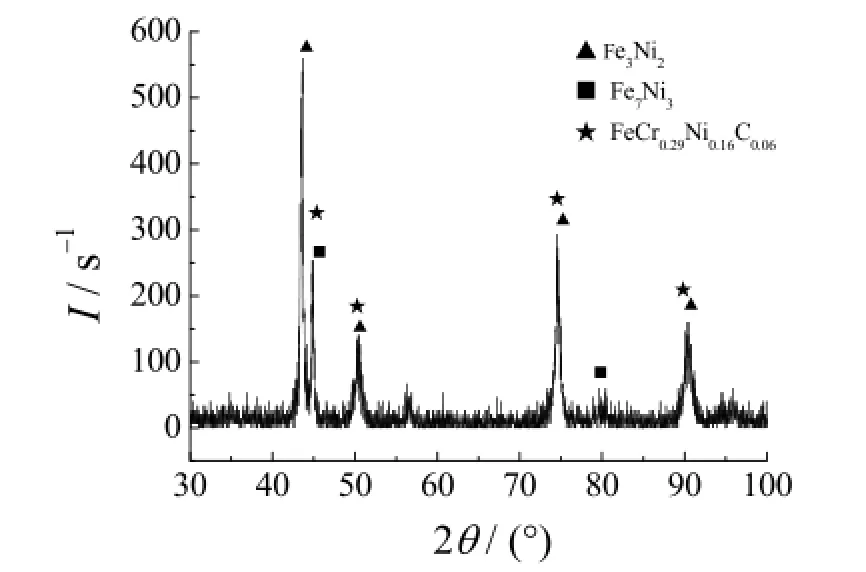

图6所示为熔覆层组织的X射线衍射谱图。可知,等离子熔覆层中主要存在碳化物相Fe3Ni2和Fe7Ni3以及少量分布的FeCr0.29Ni0.16C0.06相。

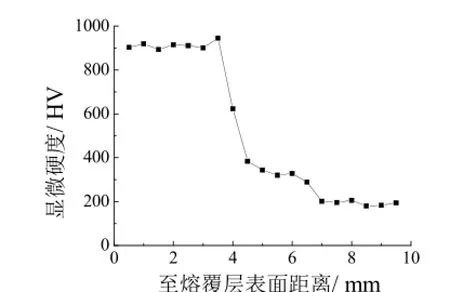

3.3 熔覆层的显微硬度分布

沿着等离子熔覆试样纵截面的中心线每隔0.5 mm取一个点测试显微硬度,结果如图7所示。由图7可知,显微硬度从等离子熔覆表层到基体之间变化明显,熔覆层显微硬度高而热影响区和基体显微硬度较低,最大硬度出现在熔覆层胞状晶处,可达950 HV。通过显微组织观察和XRD分析可知,由于极大的温度梯度和冷却速率,熔覆层表层形成细小的等轴晶粒和过饱和固溶体,析出碳化物,提高了材料硬度和性能。同时,合金粉末中含有的大量合金元素起到固溶强化作用,使熔覆层硬度变高。热影响区由于等离子弧热源扫描加热试样而形成,对于高锰钢而言相当于淬火处理,因此硬度较高。试样截面各区域硬度比较如下:熔覆层 > 热影响区 > 基体。可见等离子熔覆处理极大提到了材料的硬度。

图6 熔覆层XRD谱图Figure 6 XRD pattern of cladding layer

图7 熔覆层截面的显微硬度分析Figure 7 Analysis of microhardness along the cross-section of cladding layer

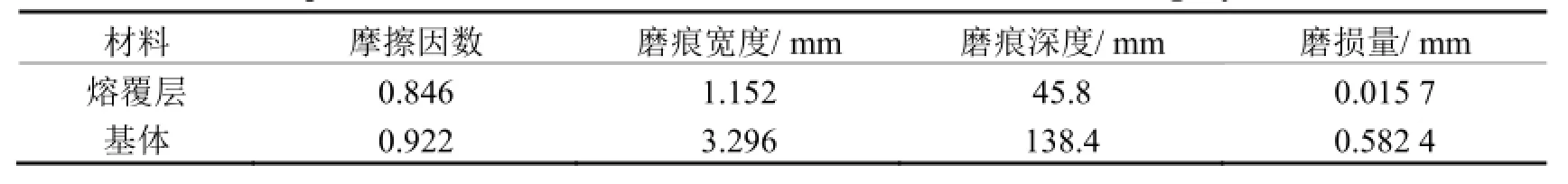

3.4 熔覆层的摩擦磨损性能分析

通过CFT-1型材料表面性能综合测试仪测出基体和熔覆层材料的磨损量和摩擦因数,列于表5。

表5 熔覆涂层和基体的摩擦磨损试验对比Table 5 Comparison between the friction and wear test results of cladding layer and substrate

由表5可知,熔覆层摩擦因数较基体小,磨痕宽度和深度约为基体的1/3,磨损量也远远小于基体磨损量,可见等离子熔覆加工显著提高了试样的耐磨性。材料的耐磨性受硬度、韧性和塑性的综合影响,等离子熔覆加工过程极大的温度梯度和冷却速率可细化晶粒,提高材料的综合性能,包括涂层的韧性和耐磨性,从而增强了材料抵抗磨损的能力。熔覆层凝固过程析出的碳化物造成弥散分布的第二相强化,而且这些硬质碳化物在摩擦磨损中起到磨钝、阻抗磨料颗粒的作用,提高了熔覆层的耐磨性。

4 结论

(1) 建立了三维瞬态温度场有限元模型,较准确反映出等离子熔覆过程中温度场分布的规律,为优化等离子熔覆加工工艺参数提供了可靠依据。

(2) 为得到理想的组织,等离子单道熔覆镍基合金最佳工艺参数为:等离子弧功率2.0 kW,等离子弧扫描速率150 mm/min。

(3) 熔覆层组织从上到下分别为细小等轴晶、树枝晶和胞状晶,熔池冷却过程形成过饱和固溶体,析出碳化物,改善了材料的性能。

(4) 熔覆层的硬度为900 HV左右,约为基体材料硬度的5倍,而摩擦磨损试验中,熔覆层磨痕宽度和深度约为基体的1/3。熔覆加工显著提高了试样的硬度和耐磨性。

[1] 赵培峰, 国秀花, 宋克兴.高锰钢的研究与应用进展[J].材料开发与应用, 2008, 23 (4): 85-88.

[2] 杨芳, 丁志敏.耐磨高锰钢的发展现状[J].机车车辆工艺, 2006 (6): 6-9.

[3] 谢敬佩, 王文焱, 李继文, 等.耐磨奥氏体锰钢[M].北京: 科学出版社, 2008.

[4] 张鲲鹏, 陈培友, 唐建新.高铬铸铁及低合金钢与高锰钢的磨损试验对比研究[J].铸造技术, 2013, 34 (2): 158-160.

[5] 卢金斌, 孟普, 彭竹琴, 等.等离子束熔覆铁基合金温度场的数值模拟[J].中原工学院学报, 2009, 20 (5): 10-12, 17.

[6] 丁莹, 周泽华, 王泽华, 等.等离子熔覆技术的研究现状及展望[J].陶瓷学报, 2012, 33 (3): 405-410.

[7] 毕晓勤, 杨仲磊.40Cr合金表面等离子熔覆温度场的数值模拟[J].中国表面工程, 2009, 22 (3): 43-48.

[8] 范雪燕, 石娟, 吴钢.激光表面淬火瞬态温度场在ANSYS中的模拟[J].上海金属, 2005, 27 (3): 31-35.

[9] 张光明, 李志宏, 彭显平.基于ANSYS APDL的堆焊热过程数值模拟[J].机械, 2005, 32 (9): 45-47.

[10] 陈竹, 黎向锋, 左敦稳, 等.激光工艺参数对7050铝合金Al/Ti熔覆温度场影响规律的模拟[J].材料科学与工程学报, 2015, 33 (1): 86-92, 116.

[11] 徐自立.高温金属材料的性能、强度设计及工程应用[M].北京: 化学工业出版社, 2006.

[ 编辑:温靖邦 ]

Numerical simulation of temperature field for plasma cladding of Ni60A nickel-based superalloy on high-manganesesteel steel

// LIU Gang, HU Yong-jun*, LI Feng, YANG Hong-huan

The temperature field during single-track plasma cladding of Ni60A nickel-based superalloy on Mn13 high-manganese steel substrate was numerically simulated by ANSYS, a finite element analysis software.The reliability of the model was verified by comparing the calculated and measured results about the dimensions of molten pool.The microstructure,phase composition, microhardness and tribological properties of cladding layer were characterized by scanning electron microscope, X-ray diffractometer, microhardness meter, and material surface comprehensive performance tester.The highest temperature of selected node at substrate surface, dilution rate, depth and width of molten pool, and depth of heat-affected zone were compared under different plasma arc powers and scan rate.The optimal cladding parameters were obtained as follows: plasma arc power 2.0 kW and scan rate 150 mm/min.The microstructure of cladding layer is characterized by small grains which are equiaxed, dendritic and cellular from outside to inside successively.The clad high-manganese steel has improved microhardness and wear resistance.

high-manganese steel; nickel-based superalloy; plasma cladding; temperature field; numerical simulation;microstructure; microhardness

TG132.32; TG178

A

1004 - 227X (2016) 06 - 0325 - 06

2015-12-31

2016-01-21

刘岗(1988-),男,河北石家庄人,在读硕士研究生,主要从事等离子熔覆计算机仿真研究。

胡永俊,副教授,(E-mail) dahutu985@163.com。