吊耳零件端面孔自定心对中夹具的设计

罗凤微

(广州市增城区职业技术学校,广东 广州 511316)

吊耳零件端面孔自定心对中夹具的设计

罗凤微

(广州市增城区职业技术学校,广东 广州 511316)

本文主要通过对吊耳零件的加工工艺的分析,设计一套利用普通车床加工端面孔的专用夹具——端面孔自定心对中夹具,使得吊耳零件的端面孔能在普通车床加工实现一次性定位,简化吊耳零件的加工工艺,降低吊耳零件的加工难度和提高加工效率。

吊耳零件专用自定心对中夹具夹具设计

吊耳零件是一种比较复杂的零件。它主要应用于传递较大的动力和重大的连接场合,故在一般的场合使用不多,为周期性、小批量生产。但由于其加工工艺流程长,使用专用设备加工效率低、成本高,不能很好地满足现代工业化加工技术的需要,而且加工困难。它不但加工工艺流程长,而且加工困难。如何简化加工工艺以提高加工效率是机械工程师遇到的一个难题。

1 吊耳零件

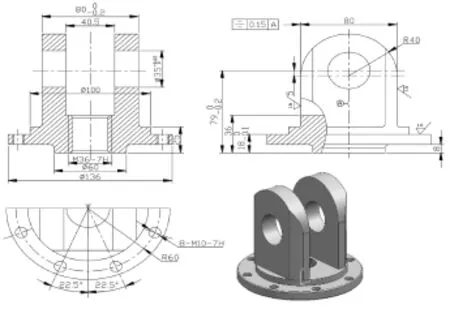

起重中常用到吊耳零件(图1)。其加工性质为周期性加工,加工批量为每个月生产100件,材料45钢。吊耳零件形状较复杂。主要是由四边形外形,长度为40.5宽通,端面孔以及M36螺纹和个M10紧固螺孔,φ60和φ136以及φ100外圆组成。如图1。

图1 吊耳零件

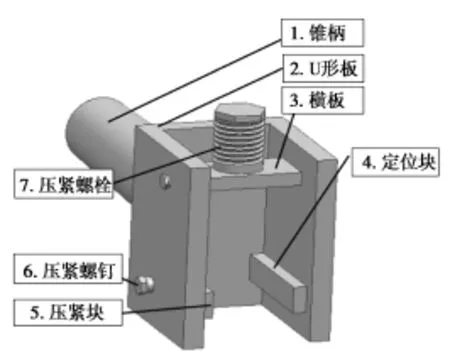

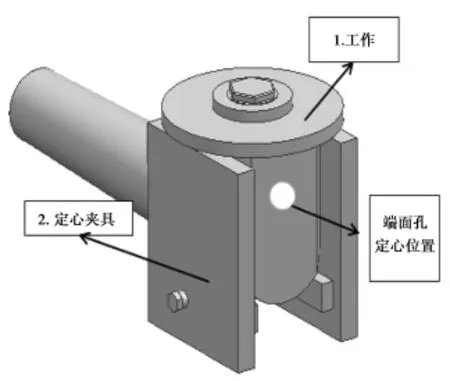

图2 夹具结构图

2 端面孔自定心对中夹具的设计思路

端面孔定心夹具结构如图2(7个零件组成)

2.1零件1-锥柄

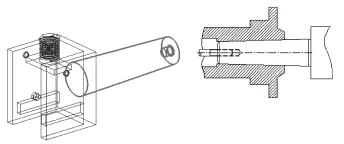

在图2中,端面孔夹具结构中零件1为锥柄,锥尾带M16的螺纹,螺纹与车床主轴锥孔连接。它用来帮助工件加工时与车床定位与连接的,保证同轴度。设计的锥柄它的大端直径为63 mm,长度为348 mm,小端直径为51 mm,长度为218 mm,与车床装配如图3。

图3 锥柄连接

2.2零件2-3

图2中零件2为U形板跟零件3定位块是定位装置。在装夹辅助加工时,工件倒放,开口跨国横板,利用φ136外圆端面,与U形板上表面实现端面孔心的定位,定位块侧靠工件,使得孔心与机床加工轴心同轴。具体定位如下图4。

图4 工件与夹具装配

2.3零件5-6-7

零件5拧紧螺钉,零件6为压紧块,零件7为压紧螺栓。当端面孔定位准确后,旋动压紧螺钉,使得压紧块紧靠工件上,宽度定位,螺栓配合开口垫片向下拧紧,紧固工件高度。

3 夹具制造与安装要求

为了保证夹具的刚性和定位精度,在加工及安装过程中必须保证以下几点:①锥柄的6号莫氏锥度与U形板的垂直度误差小于0.02 mm。②U形板各个相临面的垂直度和相对面的平行度误差不大于0.02 mm。③锥柄轴线与U形板上端面平行且距离为61±0.05 mm。④定位块与U形板用螺钉连接,定位块的定位面与锥柄轴线平行且距离为。⑤压紧块与U形板用两销子滑动联接。⑥紧固螺栓与横板螺纹联接,处于横板的垂直中心位置。⑦夹紧装置的设置。车床夹具的夹紧装置必须安全可靠。夹紧力必须克服切削力、离心力等外力作用,且自锁可靠。对高速切削的车、磨夹具,应进行夹紧力克服切削力和离心力的验算。重点根据车削转速计算出加紧力选择合适硬度的加紧螺钉。

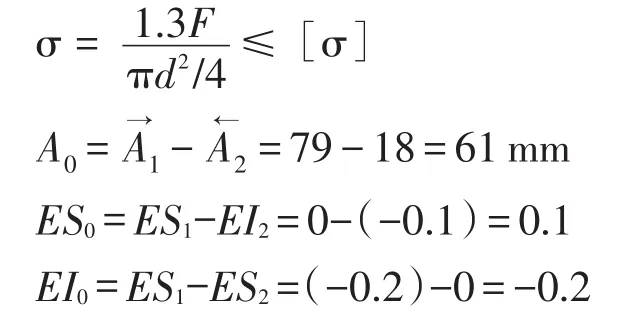

4 夹具定位误差与分析计算

4.1工件在夹具中加工误差的组成

使用夹具时,造成表面位置的加工误差包括下列四方面:①△A—夹具位置误差,即定位元件相对机床的切削成形运动的位置误差。它包括△A1—定位元件定位面对夹具体基面的误差以及△A2—夹具的安装连接误差。②△D—定位误差,即由定位引起的工序基准的位置误差。③△T—刀具相对夹具的位置误差,即对刀导向误差。④△G—与加工过程中一些因素有关的加工误差。包括机床误差、刀具误差以及工艺系统的受力变形、热变形、磨损等因素造成的加工误差。

为了保证工件的加工要求,上述误差合成不应超出工件的加工公差δk。即:△D+△A+△T+△G<δk。

4.2定位误差及其产生的原因

由定位引起的同一批工件的工序基准在加工尺寸方向上的最大变动量称为定位误差,以△D表示。定位误差研究的主要对象是工件的工序基准和定位基准。工序基准的变动量将影响工件的尺寸精度和位置精度。造成定位误差的原因是定位基准与工序基准不重合误差以及定位基准的位移误差两个方面。

4.2.1基准不重合误差△B由于定位基准与工序基准不重合而造成的定位误差称为基准不重合误差。当基准不重合误差由多个尺寸影响时,应将其在工序尺寸方向上合成。基准不重合误差的一般计算公式为:,式中 δi—定位基准与工序基准间的尺寸链组成环的公差,β—δ的方向与加工尺寸方向间的夹角。

4.2.2基准位移误差△Y由于定位基准的误差或定位支承点的误差而造成的定位基准位移,即工件实际位置对确定位置的理想要素的误差,称为基准位移误差。

5 拧紧力的计算

加工过程中,由于工件随主轴高速旋转,为保证工件的位置不偏移和夹具变形和振动,要求夹紧螺钉硬度以及计算中合适的夹紧力。这里涉及到夹紧力的计算问题。根据公式6-1可知,需要计算镗削时的切削力。切削力的计算可依据切削力的理论公式和经验公式,但为了便于计算,还可用单位切削力来表示。单位切削力是指单位切削面积上主切削力的大小。

在实际使用中,取f=0.3 mm/r时的p作为单位切削力,用p0.3来表示。当 f≠0.3 mm/r时,应加修正系数。根据p0.3的定义有。而任意进给量下的单位切削力可以用 p0.3来表示,即。称为进给量改变时对单位切削力的修正系数。因此,任意进给量 f下的切削力计算公式(用单位切削力表示)为:

工件材料为铸铁, f=0.1 mm/r;

取K=1.6,再将该值代入式6-1。因此,该夹紧机构的夹紧力为216N。

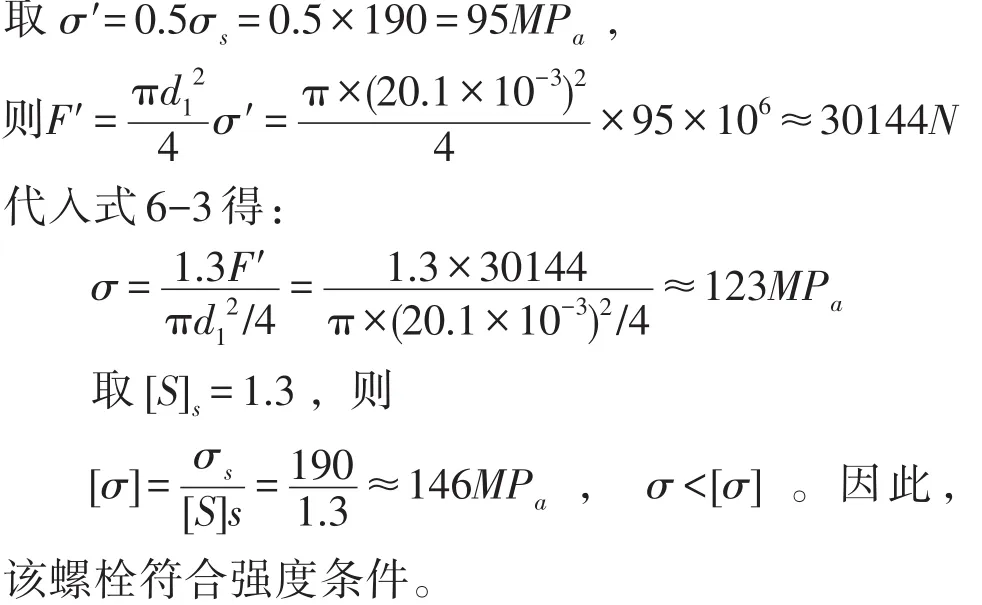

由于本夹紧装置拟用的是螺旋夹紧机构,需要对螺栓进行校核。本夹紧装置上的螺栓连接为仅受预紧力的受拉螺栓连接。对于一般的钢制螺栓,应用材料力学中的第四强度理论,可得螺栓的强度条件为:

式中:F′—预紧力;d1—螺栓小径;[σ]—紧联接螺栓的许用拉应力;而式中σ′—螺栓预紧拉应力,σ′=(0.5~0.7)σs查表知 σs=190MPa

这样对吊耳零件辅助夹具端面孔自定心对中夹具设计非常方便实用,节省多次找正的时间,并且精度的要求也得到保证,同时满足加工的性能,能利用普通机床来加工类似吊耳形状的精度较高的复杂零件,减少加工工艺,提高了效率,也降低了生产成本。

[1]崔正昀,王建民.机械设计基础[M].天津:天津大学出版社,2000.

[2]白成轩.机床夹具设计新原理[M].北京:机械工业出版社,1997.

[3]薛源顺.机床夹具设计[M].北京:机械工业出版社,2000.