电液比例元件性能测试平台的设计与实现

摘要:文章提出了基于计算机控制的测试平台设计方案,构建了以PLC为现场控制中心、工控机为数据处理单元、触摸屏提供人机交互平台的分布式测试系统,采用高精度的数字和比例液压元件以满足平台对精度、功能和可靠性的要求,使用了高级语言编写测试、控制及数据管理软件。测试结果表明,该试验台能满足电液比例元件性能测试的实际需求。

关键词:电液比例元件;性能测试平台;计算机控制;PLC;工控机;触摸屏 文献标识码:A

中图分类号:TP273 文章编号:1009-2374(2016)29-0013-03 DOI:10.13535/j.cnki.11-4406/n.2016.29.006

1 概述

测试是评判液压元件和系统性能的最终依据,现代液压技术与计算机控制技术、微电子技术、数据处理技术、传感技术等先进技术紧密结合,形成一个包括传动、控制、检测、显示、参数校正、数据处理、安全报警在内的综合自动化技术。为适应现代液压技术的发展,满足比例压力阀、比例节流阀、比例调速阀、比例方向阀等电液控制元件的性能及型式试验要求,设计构建了一个高精度、多功能、自动化的电液比例元件性能测试试验平台。

2 平台的结构与功能

2.1 平台的结构分析

一般情况下,试验平台包含很多结构,比如液压能源子系统、方向阀实验子系统、计算机控制台等,具体的结构图如图1所示。其中的辅助测试系统主要是依靠计算机来完成的,我们首先需要创建一套较为科学的数据收集、过程控制系统,这样能够让不同系统之间的关系更加紧密,进而形成一个自动化水平更高、功能更完善的平台。除此之外还能自动完成测试工作中的压力、温度等信息的自动收集、分析及整理,能够更加形象具体地用图来将各种信息呈现给我们。

2.2 平台各模块的功能设计

在平台中主要包含一些补油泵、集油泵以及一些用来冷却的设备、报警装置、油标等,油泵的流量是0~90L/min。其中主要的装置大多是从国外引进的,装置的准确率较高,并且能够及时准确地反馈给我们工作详情。

根据相关要求可以得知,液压阀的试验系统需要定期进行不同阀门的性能检测。具体的性能检测工作包含三个部分,分别是比例压力阀性能试验、比例流量阀性能试验、比例方向阀及位置控制性能试验。试验过程中有针对性地对其动、静态性能进行测试,每一个测试的信息都是依靠计算机来完成的。通过科学的测试与性能提升,试验系统能够让不同的阀门结构之间的关系更加紧密。

在所有的液压试验控制工作中,比较重要的一套设备就是计算机控制台,其中主要包含一些不同型号的输入、输出开关。整个系统的下半部分主要是通过PLC进行控制,具有较强的延展性,具体的元件主要以固态的继电器为主,稳定性较强且简便易操作。上半部分主要是通过工控机进行控制工作,能够在较短的时间内完成相关信息的收集,并进一步对收集的信息进行科学的处理和储存,最后完成科学的打印。除此之外,在控制中心有PLC的彩色触摸屏,然后把每一项工作的流程、具体的状态通过动态流程图生动地呈现给人们,全天候地进行系统的监控工作主要是为了在系统出现问题时能够在第一时间发现,然后找到解决办法解除故障。

3 平台测控系统工作原理

平台采用分布式测试系统框图设计如图2所示,包括过程控制系统和本地测控系统。具体来讲,过程控制系统主要包含一些硬件接口电路和PLC模块等。前者主要是由一些控制放大电路以及滤波电路、控制继电器等零件组成。后者的主要作用就是准确控制系统中的一些执行器零件,然后根据外部的温度传感器、压力传感器、流量传感器等完成不同回路中信息的采集工作,并在触摸屏上实时显示和监测,必要时自动终止试验。本地测控系统在系统中居于核心的地位。它在高速AD/DA控制卡的支持下,以100k/s的速度测量液压回路中若干关键环节的参数。例如,在电液比例位置控制系统试验中,高速输出测试激励信号的同时,高速采集位移及压力传感器输出的信息;它还承担了复杂信号的数字处理和过程状态的实时显示任务,这里含有比例变换、平滑滤波及其他复杂的控制算法。

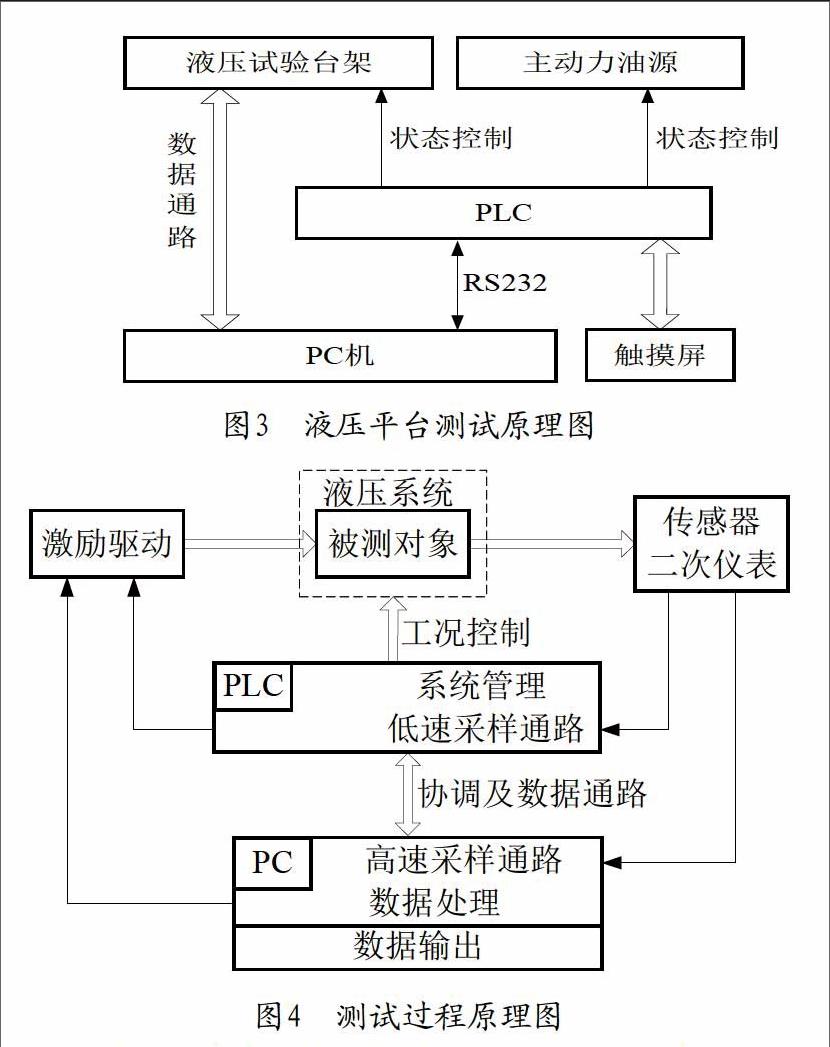

电液比例元件性能测试系统通过PC工控机、PLC和触摸屏配合实现对平台的控制管理。液压平台的测试原理如图3所示,PLC负责控制泵源开启、试验工况监测、试验流程选择以及低速采集数据;以PC工控机、高速数据采集控制卡为基础的上位机系统主要负责试验数据的采集、处理、存储以及图形化再现;与PLC连接的触摸屏及PC机上的虚拟控制面板都可以进行试验参数设置和试验进程监测,PC机与PLC之间通过RS232串口通信进行数据交换。

系统硬件部分主要以PLC(下位机)主控单元为核心,配合使用各种功能模块、传感器和执行元件,组成相对独立的工作单元,管理整个控制及测试系统和低速数据采集,完成对试验系统的监测、控制。另外,PC(上位机)工控机辅以测试软件和高速数据采集卡,实现对测试数据的高速采样。上、下位机之间采用RS-485通信接口和RS-232数据电缆连接,实现了双级控制和数据信息交换。这样设计在充分发挥PLC的高可靠性和管理能力的同时,也发挥了PC机强大的数据处理能力,测试过程原理图如图4所示。

测试平台需要检测和控制的各种开关以及模拟量信号点较多,测量与控制工作量大、测控点分散、信号传输路径长、工作现场电磁信号复杂。这样一来,单一的PLC控制单元远不能满足需求,必须采用模块化的设计,所以选用MITSUBISHI公司Q02系列PLC,其CPU单指令执行时间达80ns,可控点多达8192点,程序容量112K字节,同时它还配有可以直接相连的功能模块和人机对话界面,并且其性能指标满足本系统自身的功能要求和环境适应性要求。

我们需要科学开启控制台上的PC以及PLC装置,通过PC机器进行相应的测试工作,如果发现机器上出现人机对话的模式,需要根据预先设定的试验流程以及工作进行操作,经过认真检查后方可开启试验,此时作为状态监测系统需要定期进行预约流程的监测工作,这一过程中万一发现了流程中存在的问题应该立即停止试验,只有解决问题后才能继续进行试验。自从试验开始,系统就会自动收集每一个试验信息,这些信息大都是通过传感器得来的,主要是以图片的形式进行储存。最后在试验接近尾声时,系统就会自动把收集、整理后的信息进行科学的打印,同时会在原PC机中进行储存。

4 性能测试项目及结果

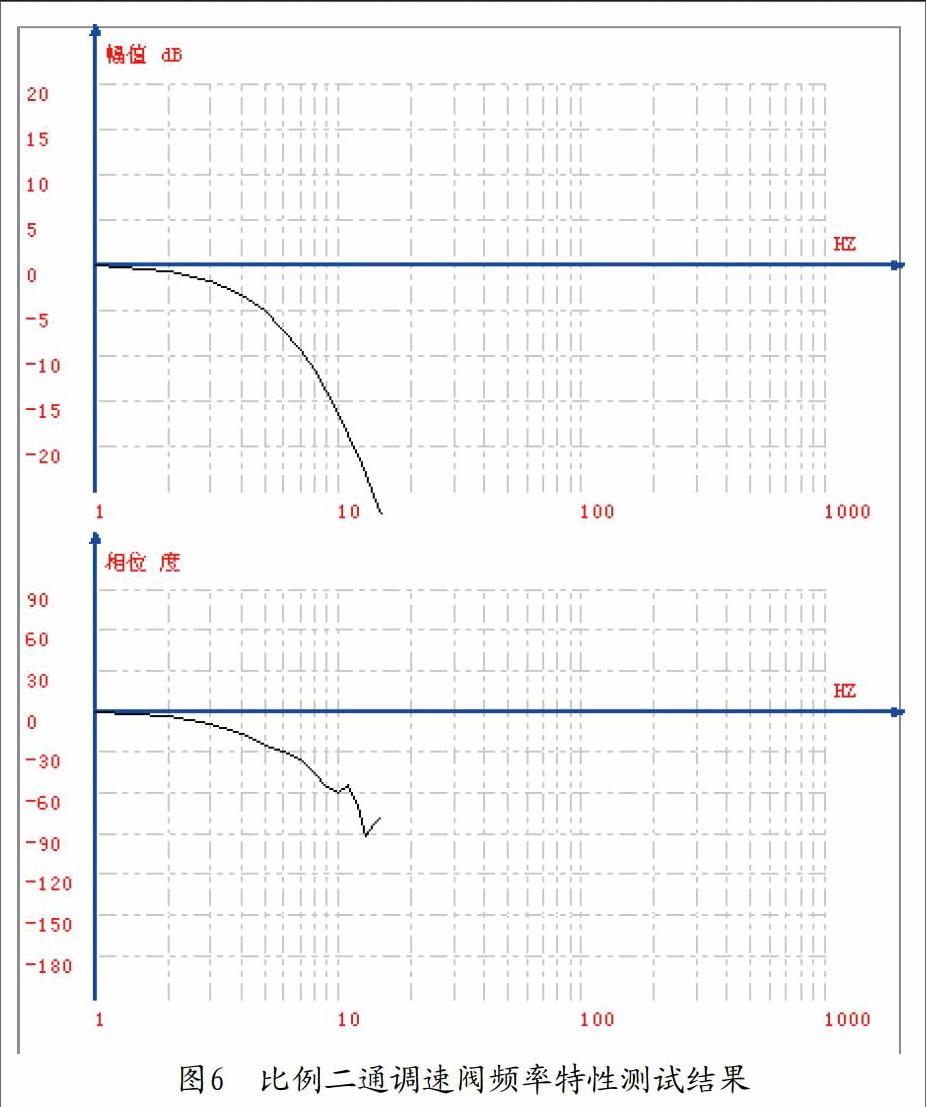

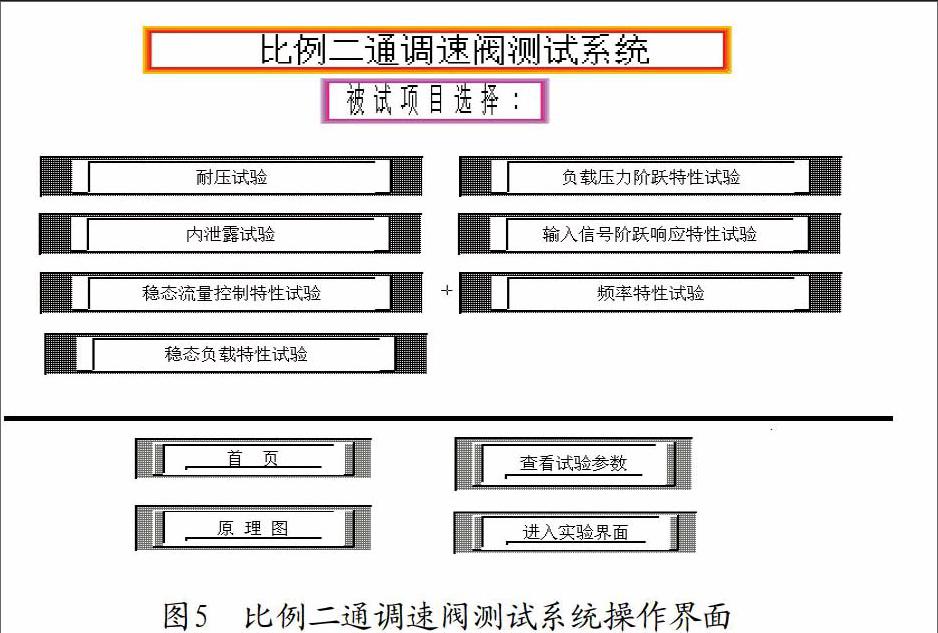

性能测试平台涵盖的实验项目包括比例压力阀、流量阀、方向阀等元件试验标准规定项目,比如比例二通调速阀测试涵盖了耐压试验、内泄露试验、稳态流量控制特性试验、稳态负载特性试验、负载压力阶跃特性试验、输入信号阶跃响应特性试验、频率特性试验等测试项目,其操作界面如图5所示。在下位机触摸屏上选择“频率特性试验”,在上位机自动绘制测试结果如图6所示。

5 结语

该电液比例元件性能测试平台将传统的液压测试试验技术与计算机、PLC控制以及现代传感器技术有机地结合起来,采用计算机编程和先进的数据处理技术,并且将试验测试系统的控制操作部分软件化,使得试验更加准确、快速,具有规模大、功能强、自动化程度高、拓展性强等特点,实现了测试过程自动完成、数据自动处理、故障状态自诊断功能。经现场计量检测,电液比例元件性能测试平台性能良好,在精度、功能和自动化水平上都较以前试验台有了较大程度的提高。

参考文献

[1] 黄志坚.电液比例控制及应用实例[M].北京:化学工业出版社,2015.

[2] 吴根茂,邱秀敏,王庆丰.实用电液比例技术[M].杭州:浙江大学出版社,2006.

[3] 曹树平,等.电液控制技术[M].武汉:华中科学技术大学出版社,2010.

[4] 湛从昌,陈新元.液压元件性能测试技术与试验方法[M].北京:冶金工业出版社,2014.

[5] 张海平.实用液压测试技术[M].北京:机械工业出版社,2015.

[6] 陈铁辉,等.比例溢流阀特性测试与分析系统的设计[J].机床与液压,2012,40(10).

作者简介:李志坚,湖南醴陵人,供职于湖南省产商品质量监督检验研究院,研究方向:产品质量检验。

(责任编辑:黄银芳)