射流速度对多喷嘴干粉气化炉内反应流动的影响

胡振中,毕大鹏,刘淑媛,黄成龙,彭 敏,玄伟伟

(1.安徽科达洁能股份有限公司,安徽 马鞍山 243041;2.北京科技大学,北京 100083)

射流速度对多喷嘴干粉气化炉内反应流动的影响

胡振中1,毕大鹏1,刘淑媛1,黄成龙1,彭 敏1,玄伟伟2

(1.安徽科达洁能股份有限公司,安徽 马鞍山 243041;2.北京科技大学,北京 100083)

建立了描述气化炉内流动和反应的综合数学模型,对安徽科达洁能股份有限公司(以下简称“科达洁能”)研制的旋流撞击式干粉气化炉进行了模拟计算,分析了不同气化剂射流速度对气化炉内流场和温度分布的影响。结果表明,提高气化剂射流速度能有效改善气化炉内的气固混合情况,回流区域变大,炉内整体温度水平上升,出口有效气组分提高;同时,射流速度的提高也导致气流冲击气化炉拱顶的速度变大,出口煤气的温度上升,对下游处理设备的要求提高。因此,应根据工艺要求,合理选择喷嘴气化剂的射流速度。

干粉气化;科达气化炉;射流速度;气固混合

doi:10.3969/j.issn.1004-8901.2017.01.010

随着能源形势的日益严峻和环境问题的日渐突出,煤气化成为我国能源领域发展的重要方向。气流床煤气化技术具有煤种适应性强、碳利用率高、合成气品质好等优势,是煤炭清洁、高效利用的关键技术。

多喷嘴干粉气化技术是国内起步较早、应用较广泛的气流床气化技术之一。Shell干粉气化技术、科达洁能开发的常低压气流床气化技术,均属于多喷嘴干粉气化技术。该技术的特点是4个喷嘴以一定的偏斜角度布置在气化炉侧壁的同一水平面上。输送气携带着煤粉颗粒由喷嘴进入气化炉,因受到高速流动的气化剂的冲击作用发生湍流弥散运动,并伴有水分蒸发、脱挥发分、焦炭的异相化学反应等物理化学过程。多喷嘴干粉气化炉内为受限撞击流场,炉内存在射流区、撞击流区、撞击旋流区、回流区和管流区[1,2]。在撞击流区,煤粉和气化剂剧烈撞击后混合,而后在撞击旋流区产生螺旋运动,颗粒的这一运动特性延长了其在炉内的停留时间,有利于反应的持续进行[3]。对于多喷嘴干粉气化炉,喷嘴气化剂射流速度是影响炉内气固混合强度的重要因素,对气化炉各项性能指标有着重要的影响。本文运用数值模拟方法,对多喷嘴干粉气化炉进行模拟计算,研究分析了不同气化剂射流速度对气化炉的影响,为气化炉的设计和运行提供依据。

1 计算方法与物理模型

1.1 连续相和离散相的计算

气固两相在气化炉内混合与反应,对连续相气体,流动由质量、动量、能量守恒方程描述[4,5],对于离散相的煤粉颗粒,采用拉格朗日方法求解颗粒的运动轨迹[6],采用双向耦合法考虑气固两相的相互作用。

1.2 湍流模型

气化炉内发生复杂的湍流反应,因此合理、正确地选择湍流模型非常重要。在本文的计算中,采用Realiziable 模型。文献[7]证实了该模型的可靠性。

1.3 挥发分析出模型

由于气化炉内为高温环境,假设煤粉中挥发分的析出是在瞬间完成的,脱挥发分速率按照式(1)计算,挥发分的组分假设为CO、H2、CH4、N2、H2O,各组分含量按照煤的工业分析和元素分析得到[8]。

(1)

式中,mv表示颗粒中剩余挥发分的质量;Tp表示颗粒温度;Av和Ev表示指前因子和活化能。

1.4 异相反应模型

在煤气化过程中,完成水分蒸发和脱挥发分的煤颗粒将发生异相反应,除了与氧气发生氧化反应,煤颗粒还与H2、CO2、H2O等发生气化反应,气化反应速率受本征反应和外扩散的控制,见式(2)。

(2)

式中,Ri表示单位表面积的焦炭与第i种气体的反应速率;Ri,d表示外扩散速率;Ri,k表示本征反应速率。具体计算方法见文献[9]。

1.5 同相反应

煤颗粒中析出的水分、挥发分以及反应生成的气体之间都会发生同相反应,假设在气化炉内任一点都处于化学平衡,而对于平衡状态的偏离主要由湍流引起。在这一假设的基础上,组分、密度和温度等标量可以通过混合分数等标量进行表示,见式(3)

(3)

式中,f表示混合分数;H表示瞬态焓值;φi表示组分、密度、温度等标量。

2 网格与边界条件

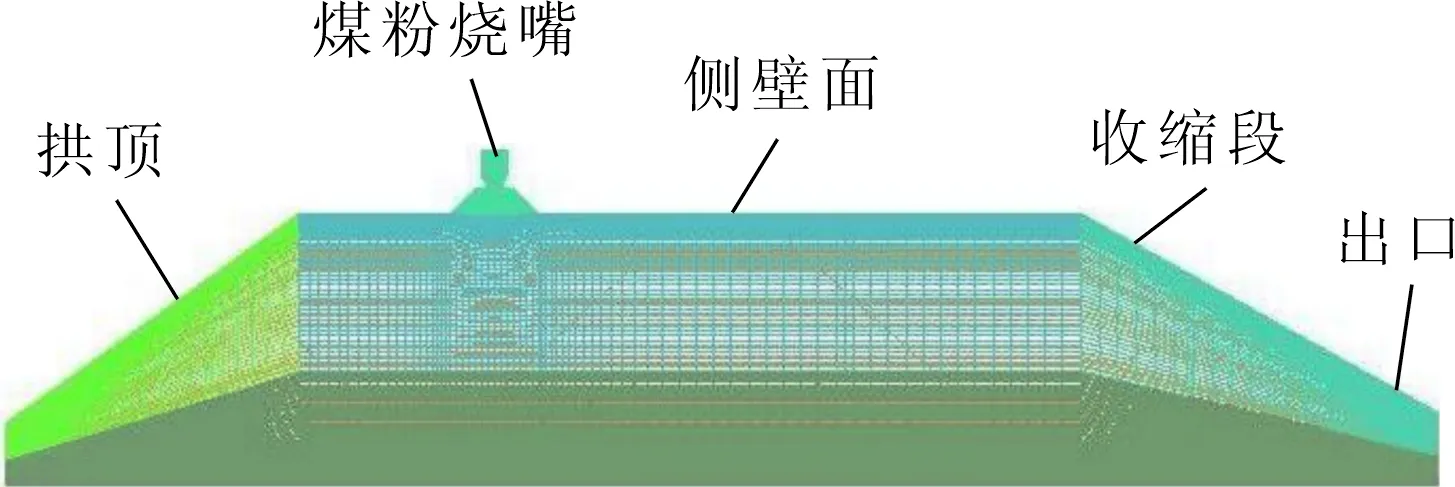

本文模拟计算的是科达洁能研制的0.5MPa(g),50kNm3/h干粉气化炉。气化炉内径为2.8m,气化炉净高7.3m,内部敷设水冷壁,水冷壁吸热面积为45m2,侧壁面安装4支倾角为6°的煤粉喷嘴,结构见图1和图2。根据工艺设计和物料衡算,气化炉水冷壁产生的饱和蒸汽压力为2.6MPa(g),蒸汽产量为8t/h,饱和蒸汽焓值为2 801.2kJ/kg。

气化剂为纯氧,流量为12 000Nm3/h。入炉煤粉量为28t/h。本文对气化剂射流速度为40m/s、60m/s、80m/s时进行了冷态和热态模拟。

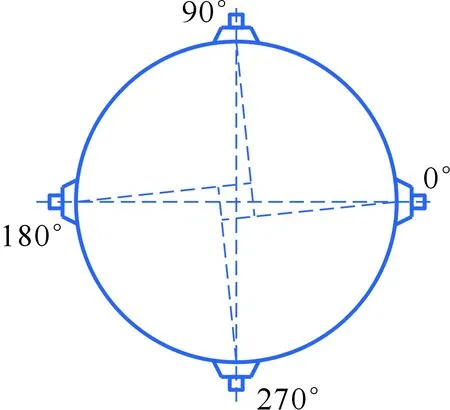

图1 气化炉烧嘴布置

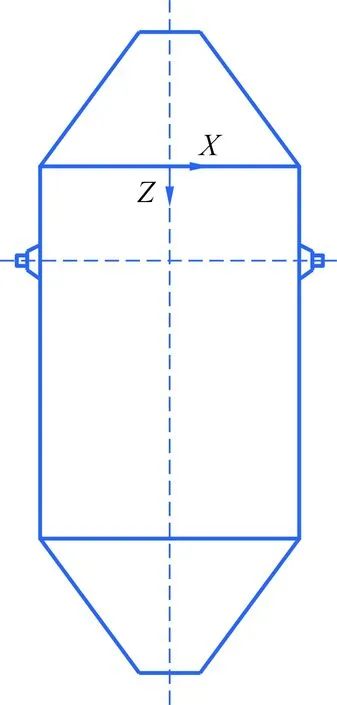

图2 气化炉轴向

考虑到气化炉结构的对称性,将实际几何体的1/4作为计算域,对称面选用周期性对称条件,模拟时考虑水冷壁吸热量,根据(4)式计算壁面热负荷。

(4)

式中,q为壁面热负荷,kW/m2;QS为水冷壁蒸汽产量,t/h;h为饱和蒸汽焓值,kJ/kg;S为气化炉水冷壁吸热面积,m2。

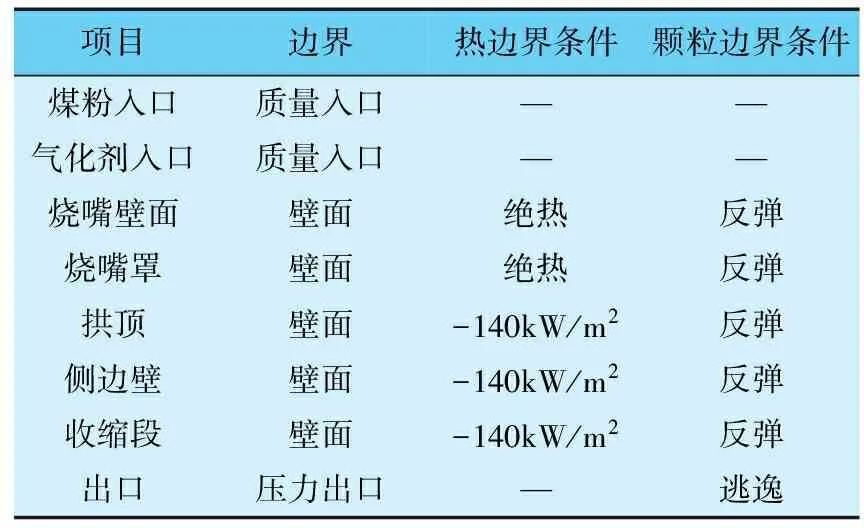

采用六面体结构化网格对计算域进行网格划分,见图3。主要边界参数设置见表1。

图3 计算网格

项目边界热边界条件颗粒边界条件煤粉入口质量入口——气化剂入口质量入口——烧嘴壁面壁面绝热反弹烧嘴罩壁面绝热反弹拱顶壁面-140kW/m2反弹侧边壁壁面-140kW/m2反弹收缩段壁面-140kW/m2反弹出口压力出口—逃逸

3 计算结果与讨论

3.1 气化炉内冷态流场比较

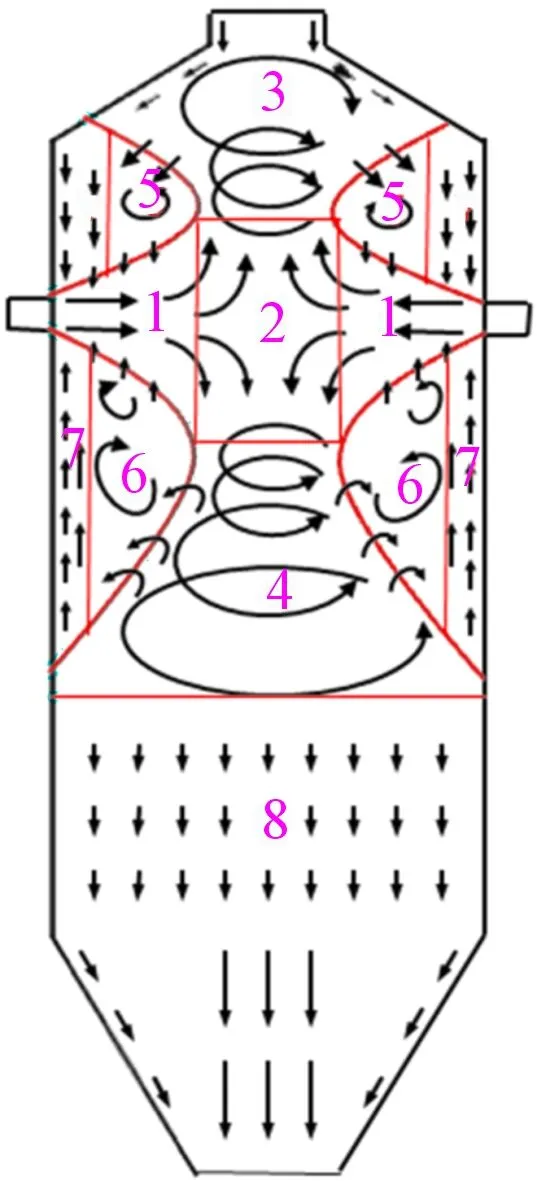

与传统的多喷嘴对置式气化炉不同,由于科达洁能旋流撞击式气化炉4支喷嘴之间形成一定夹角,强化了气固混合,弥补了低压气化炉内固气比小造成的反应强度减弱,同时也避免了1支喷嘴出现故障时,喷嘴火焰冲刷对面炉墙的现象发生。气化炉内流场分区见图4,依次分为射流区、撞击区、上撞击旋流区、下撞击旋流区、上回流区、下回流区、折流区和管流区。其中,撞击区、撞击旋流区和回流区是气固混合的主要区域,其合理分布直接关系气化炉内气化反应的顺利进行。

图4 KDJN气化炉内流场分布示意1—射流区;2—撞击区;3—上撞击旋流区;4—下撞击旋流区; 5—上回流区;6—下回流区;7—折流区;8—管流区

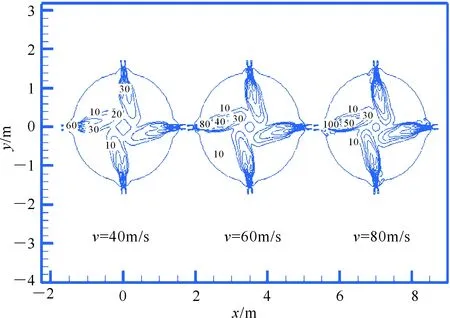

气化炉喷嘴平面等值线见图5。气化剂自喷嘴进入气化炉后,至喷嘴出口处速度达到最大值,最大速度可达喷嘴设计速度的1.5倍,射流进入气化炉后流速迅速衰减,至中心小切圆处时速度仅为5~10m/s。射流两侧气体在卷吸作用下以较小的流速流动,速度值在7m/s左右。对比不同射流速度的速度等值线可以发现,随着射流速度由40m/s增大到80m/s,射流卷吸周围气体的卷吸速度由5m/s增大到10m/s,射流的卷吸作用一方面使没有发生反应的含碳颗粒再次进入射流区发生反应;另一方面,卷吸的高温烟气也保证了煤粉能够持续稳定着火,保证气化炉运行。由此推测,提高气化剂射流速度可以改善气化炉内气固混合状况,同时利于气化炉连续、稳定运行。

图5 气化炉喷嘴平面速度等值线

不同于平推流反应器,KDJN(科达洁能)气化炉内流场存在旋转、回流现象。在反应区间内,回流的产生有利于未反应的飞灰与气化剂发生二次混合,提高气化炉整体的碳转化率。因此,除了气体流速外,判断气化炉内气固混合状况的另一个重要标准便是回流强度。由于气化炉内气体的整体流向为沿轴向下出口方向,因此,回流区与非回流区的分界线应是轴向速度为零的点组合成的平面,称为轴向零速面,轴向零速面与气化炉壁面形成的闭合区域为回流区,从回流区的大小可以判断气化炉内的气固混合强度。

气化炉轴向零速面见图6。从图中可以看出,气化炉内回流主要发生在喷嘴上下两侧,上侧回流遇拱顶后向下折返,回流面呈倒锥形。下侧回流遇壁面后向上折返,回流面与气化炉内壁形成回流夹套。可以发现,随着气化剂射流速度从40m/s增大到80m/s,上侧回流区形状与长度基本没有发生变化,而下侧回流区长度明显增长,由最初的1m增大到2m左右,特别是当射流速度由40m/s增大到60m/s时,回流区长度变化明显。这说明射流速度变大,气体在炉内的扰动更加强烈,对气化炉深处的作用更明显,回流的出现使得煤粉颗粒在进入气化炉一段时间后仍有和气化剂持续混合的动力,强化了气化反应的进行。

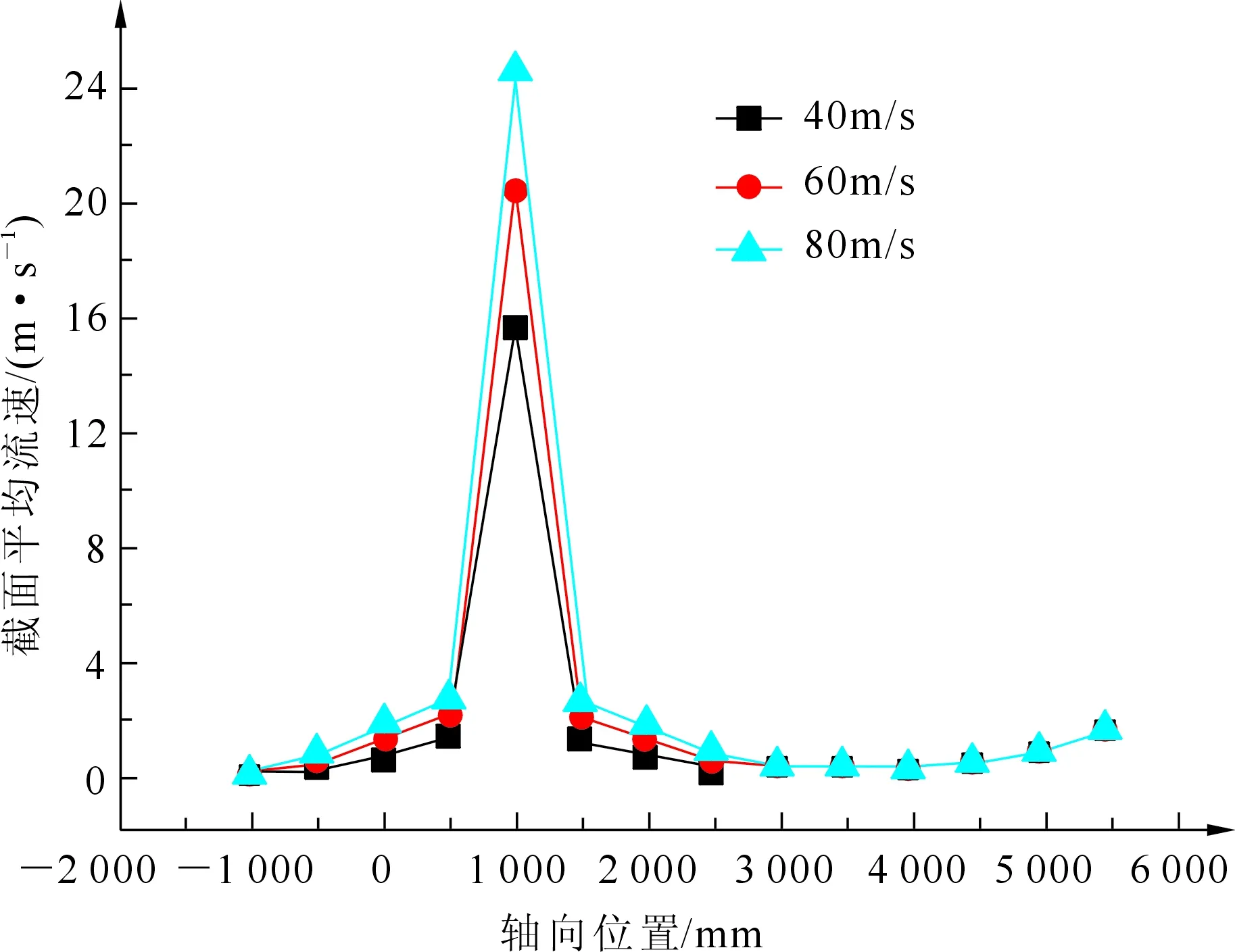

气化炉轴向速度分布见图7,可以看出,自气化炉顶开始向下,炉内气体流速先缓慢增大,至喷嘴平面速度迅速攀升,而后又迅速衰减,直至气化炉出口,由于出口截面的减小,气体流速又有缓慢上升。当气化剂射流速度分别为40m/s、60m/s、80m/s时,喷嘴截面平均流速分别为14m/s、20m/s、26m/s。

图7 气化炉轴向速度分布

3.2 气化炉热态模拟

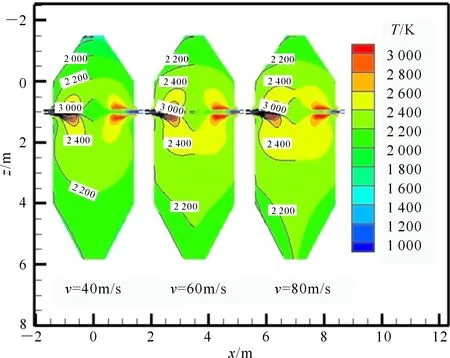

气化炉喷嘴平面温度分布见图8,可以看出,气化炉喷嘴平面温度分布均匀,射流两侧为火焰区,温度最高可达2 600℃以上,射流中心由于常温燃料的连续射入,温度较低。随着射流速度的增大,气化炉中心温度有所提升,这是因为高流速促进了炉内反应的进行,使燃烧更加剧烈。

图8 气化炉喷嘴平面温度分布

气化炉轴向温度分布见图9,可以看出,气化剂射流速度由40m/s增大到60m/s时,气化炉拱顶温度有200℃左右的温升,但从60m/s增大到80m/s时,拱顶温升不明显。

图9 气化炉轴向温度分布

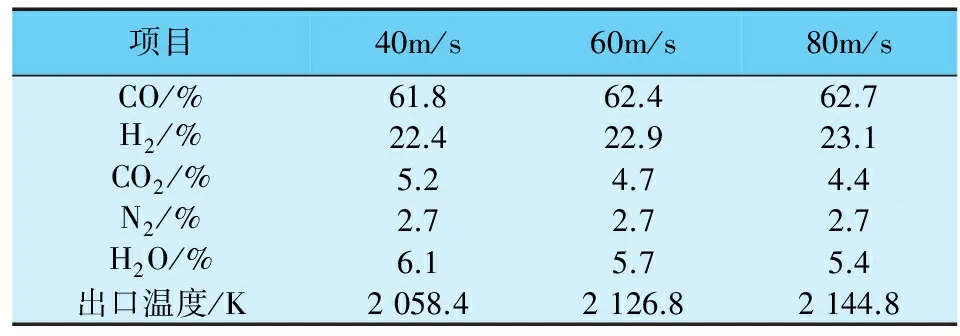

气化炉出口气体组分摩尔分数见表2,可以看出,有效气成分随射流速度的增大略有提升,有效气成分在86%以上。出口气体温度随射流速度的增大而升高。这也从侧面说明,提高射流速度能提高合成气的品质,但会造成出口气体温度过高、后续系统压力增大的缺陷。因此,应根据工艺要求,合理选择气化剂射流速度。

表2 气化炉出口气体组分摩尔分数

4 结语

针对科达洁能旋流撞击式干粉气化炉,建立数值模拟方法,计算了不同气化剂射流速度下,气化炉内的冷态流场、热态温度场和出口合成气摩尔分数。主要结论如下。

(1)从强化气化炉内混合的角度考虑,提高气化剂射流速度,能够有效改善气化炉内混合效果,有利于气化反应的进行。

(2)提高气化剂射流速度,能增大气化炉内回流区的大小,有利于煤粉和气化剂在气化炉局部更好地混合。

(3)提高气化剂的流速,气化炉内的温度水平整体提升,这是气化炉内反应剧烈化程度加深的表现,直接结果是使有效气含量上升和出口煤气温度提高,但应注意过高的煤气温度会导致后续系统的处理难度增大,因此,应根据工艺要求合理选择气化剂射流速度。

(4)在本文所述工艺条件下,气化炉直径为2.8m、总高度为7.3m是较佳的结构尺寸,对不同射流速度的模拟计算结果表明,在该尺寸结构下,当射流速度在40~80m/s之间变化时,气化炉内整体温度分布和流场分布较为合理,这为气化炉在实际运行中调节负荷提供了理论依据。

[1] 于遵宏,沈才大,王辅臣,等.水煤浆气化过程的三区模型[J].燃料化学学报,1993,21(1):90-95.

[2] 许建良,刘海峰,王俭,等.GSP气化炉内多相湍流反应流动模拟研究[J].化学工程,2011,39(11):56-60.

[3] 许建良,代正华,李巧红,等.气流床气化炉内颗粒停留时间分布[J].化工学报,2008,59(1):53-57.

[4] 费祥麟.高等流体力学[M].西安:西安交通大学出版社,1995.

[5] Choudhury D.Introduction to the Renormalization Group Methed and Turbulence Modeling[Z].Fluent Inc.Technical Memorandum TM-107,1993.[6] Borah Ramesh C.,Ghosh Pallab,Rao Paruchuri G.A review on devolatilization of coal in fluidized bed[J].International Journal of Energy Research,2011,35(11):929-963.

[7] Wu Y X,Zhang J S,Smith P J,et al.Three-dimensional simulation for an entrained flow coal slurry gasifier[J].Energy & Fuels,2010(24):1156-1163.

[8] Kobayashi H,Howard J B,Sarofim A,F.Coal devolatilization at high temperatures[C].In 16th Symp.(Int’l.) On Combustion.The Combustion Institute,1976.

[9] Sherwood T K,Pigford R L,Wilke C R.Mass transfer[M].Mcgraw-Hill,1975.

修改稿日期: 2016-10-31

The Influences of Jet Velocity on the Flow and Reaction in Multi-Burners Pulverized Coal Gasifier

HU Zhen-zhong1,BI Da-peng1,LIU Shu-yuan1,HUANG Cheng-long1,PENG Min1,XUAN Wei-wei2

(1.KEDACleanEnergyLimitedLiabilityCompany,Ma’anshanAnhui243041China; 2.UniversityofScienceandTechnology,Beijing100083China)

A comprehensive mathematical model is developed for the simulating calculation of the multiphase reaction flow process in a multi-burner whirl impact pulverized coal gasifier made in Keda Clean Energy CO.,LTD.The influence of jet velocity on temperature and flow field in gasifier is also investigated.The results show that the mixture of gas and solid can be improved with the increase of jet velocity.Meanwhile,the reflux area is enlarged,and the temperature and content of available gas increase.However,the increase of jet velocity causes a high gas velocity impacting the dome,and a rise of outlet temperature.This sets high requirements for the downstream apparatus.Therefore,it is important to choose a reasonable jet velocity to meet the process demand.

pulverized coal gasification;Keda gasifier;jet velocity;gas-solid mixture

胡振中(1988年—),男,安徽绩溪人,2014年毕业于东南大学热能工程专业,硕士,工程师,现主要从事气化炉设计工作。

10.3969/j.issn.1004-8901.2017.01.010

X 545

B

1004-8901(2017)01-0041-04