大投煤量壳牌气化炉流场优化改造

张水合

(鹤壁煤电股份有限公司化工分公司,河南 鹤壁 458000)

技 改 节 能

大投煤量壳牌气化炉流场优化改造

张水合

(鹤壁煤电股份有限公司化工分公司,河南 鹤壁 458000)

鹤壁煤电股份有限公司60万t/a甲醇项目,采用壳牌粉煤气化工艺,投煤量2 800t/d,为目前国内投运单台投煤量最大的壳牌气化装置。装置于2013年投料生产,气化炉合成气冷却器“十字架”积灰和气化炉渣口堵渣的问题一直是实现连续生产的最大瓶颈,因积灰和堵渣问题会造成气化炉负荷低、运行周期短等问题。针对这些问题,对装置进行了烧嘴改造。通过调整气化炉燃烧器(煤烧嘴)的角度,改变气化炉内部温度场,提高渣口排渣的稳定性,缓解合成气冷却器的积灰问题,使炉膛水冷壁挂渣有较大改善,改造实施后,达到了预期效果。

气化炉;流场;优化;改造

doi:10.3969/j.issn.1004-8901.2017.01.013

壳牌煤气化技术采用干粉煤加压气化,液态排渣,是当今洁净利用煤炭资源的先进技术之一。

鹤壁甲醇项目壳牌气化炉为国内投运单台投煤量最大的壳牌气化装置,自2013年投料生产以来,受限于气化炉合成气冷却器入口积灰堵塞和气化炉渣口堵塞,平均氧负荷仅能达到80%;二氧化碳作为煤粉载气时,80%的氧负荷也不能够长周期运行,每个生产周期仅30d左右;装置投运2年多,共计停车检修19次,其中因气化炉的积灰、堵渣引起的检修多达14次,严重影响了企业的经济效益。

1 鹤壁壳牌气化炉积灰堵渣情况

壳牌气化装置选用干煤粉气化技术,气化炉为立式压力容器,炉内为水冷壁组成的气化室,煤气化烧嘴位于气化室中下部,4个烧嘴分2个1组对称布置。由煤气化烧嘴喷入的煤粉、氧气、蒸汽的混合物在1 500℃高温下,瞬间完成煤的气化反应,生成(CO+H2)体积分数很高且带有飞灰的粗合成气,由下向上从气化炉顶经循环气激冷段进入合成气冷却器。为防止飞灰黏结在后续设备,在气化炉反应段出口处喷入循环返回的200℃低温激冷气,将合成气激冷至750℃左右,使高温合成气快速降温,合成气中的液态飞灰冷却成无黏性固态,从而防止后系统合成气冷却器堵塞和超温。

鹤煤煤电股份有限公司化工分公司壳牌气化装置,设计采用二氧化碳作为载气向气化炉内输送煤粉。从2013年投产至2015年,在氮气输煤工况下负荷最高达到80%左右,且由于气化装置堵渣、积灰等原因多次停车,严重制约了产量的提升和消耗的进一步降低。鹤壁气化炉与中原大化和永城龙宇投煤量2 300t/d炉型相比,同样18kg/s的耗氧量,激冷气量超出近40 000Nm3/h,还有合成气冷却器入口温度13TI0019高于设计值30℃以上,炉渣中残碳高(设计残碳<1%,二氧化碳工况可以达到,但氮气工况残碳达到10%~20%)、挂渣情况差等问题。

在二氧化碳作为载气输煤的情况下,气化炉渣口压差稳定性差,由于渣口结渣导致气化炉工况迅速恶化而停车的状况时有发生。为了减少结渣事故,可以通过提高气化炉内温度来解决,但炉温提高后,离开气化炉的合成气温度高,不能有效激冷,使合成气冷却器“十字架”位置积灰速度加快,由于积灰和堵渣问题,煤气化炉在二氧化碳工况下装置基本上无法实现连续运行。气化炉积灰、堵渣、水冷壁挂渣情况见图1~3。

图1 气化炉合成气冷却器“十字架”积灰

图2 气化炉渣口积渣

图3 水冷壁挂渣

2 壳牌气化炉喷嘴安装

壳牌气化炉的炉膛横断面设计为圆形,煤烧嘴位于炉膛的中下部,安装在4个对称的位置,喷嘴喷射的方向为朝向处在炉膛对称中心的一个假想切圆,并与之相切。工作时,4个喷嘴同时喷射,喷嘴对准假想切圆喷射,在炉膛内形成一个旋转流场,旋转流场又形成一个动力切圆。目前已投入运行的壳牌气化炉,每台炉配置4个煤烧嘴的炉型,投煤量从1 100t/d到2 800t/d,气化炉直径从1.9m到3.4m,煤烧嘴安装角度与炉膛中心的夹角均为4°。

3 炉内动力场

鹤壁甲醇装置壳牌气化炉设计方为德国公司Shell Engineering Gummersbach,其前身主业设计锅炉。壳牌气化炉为四角切圆液态排渣,与四角切圆煤粉锅炉燃烧情况类似,但后者在锅炉运行中需要避免出现炉内结渣现象。

借鉴煤粉四角切圆锅炉,当动力切圆的直径小时,会出现着火性能差、燃烧效率不高等问题;当动力切圆的直径过大时,对炉内的燃烧有利,但容易造成风粉分离,使煤粉因下沉而不能参与燃烧,往往容易引起水冷壁结渣。

3.1 炉内实际切圆大时的流场特性

(1)在燃烧中,希望煤粉气流在炉膛中能稳定地着火,离开煤烧嘴较小的距离就能稳定地着火,煤粉氧气混合物经喷嘴以射流方式被喷入炉膛后,通过卷吸周围的高温气体和炉膛四壁及高温火焰的辐射,煤粉受热达到一定温度后就开始着火。

(2)煤烧嘴四角布置时,炉膛四周热负荷比较均匀,射流切于一个假想圆,在炉内旋转运动。气流喷入炉膛后受到相邻喷嘴的火焰点燃,具备良好的着火条件,火焰充满度良好。

(3)切圆大小与结渣有着直接的关系,相同的炉膛直径,切圆直径越大,燃烧高温区更靠近水冷壁,在熔化的煤灰粒子向炉膛边沿运动的过程中,受到的冷却效果减弱,煤灰粒子撞击到水冷壁时还处于熔化状态的可能性增大。这两个因素的共同作用,会使气化炉水冷壁更容易挂渣。

(4)当切圆直径较大时,径向速度在一些区域向着壁面;而切圆较小时,速度全部向着炉膛中心。因此,气化炉水冷壁结渣的趋势是随切圆直径的增大而增大,熔融、半熔融渣粒被甩到水冷壁上并黏附于壁上而形成挂渣。

3.2 炉内实际切圆小时的流场特性

切圆直径过小时,火焰在炉膛充满度差,高温集中在中部,外周温度较低,着火难度增大。着火过早易使烧嘴因过热而烧坏,着火太迟会推迟整个燃烧过程,使火焰中心上移,造成炉膛出口处的受热面结渣。

3.3 大型四角切圆煤粉锅炉燃烧器的选择

切圆直径对锅炉燃烧非常重要,国内四角切向燃烧煤粉锅炉通常选用摆动式喷燃器,通过调整喷口摆角改变火焰中心。喷燃器角度上下摆动±10°~20°,可使炉膛出口烟温变化50℃~175℃,喷燃器角度的调整,是调节锅炉最经济的手段。与中小型锅炉相比,国内大型锅炉设计的切向喷燃器夹角一般大1°~2°。

3.4 壳牌气化炉炉内流场

鹤壁壳牌气化炉为壳牌在中国转让的第13套合同装置,已投运的气化炉投煤量从1 100t/d到2 800t/d,气化炉直径从1.9m到3.4m。根据对业内壳牌气化炉运行情况的了解得知,投煤量1 000t/d炉型没有积灰和堵渣现象,投煤量2 000t/d炉型气化装置积灰问题较为普遍,但堵渣问题不突出,投煤量2 800t/d炉型有2套,积灰和堵渣问题严重。

根据以上情况分析,气化炉由于喷嘴的安装角度固定,而实际燃烧过程中动力切圆的直径与设计难免存在偏离,运行中又没有类似于锅炉摆动燃烧器的调节措施,随着气化炉炉径的增大,当炉内设计流场与加大后的炉径不相匹配时,将导致气化炉积灰和堵渣问题越来越突出。

3.4.1 水冷壁挂渣较差

水冷壁挂渣较差,原因是炉内切圆直径较小,气流旋转较弱,气流的扰动较小,火焰在炉内的充满度较小,燃烧的火焰高温区域离水冷壁较远,引起炉壁处温度较低,煤灰熔融性不好,水冷壁挂渣情况较差。在此种情况下,由于燃烧阶段煤粉的燃尽性也较差,渣中形成的熔融颗粒较少,残碳含量高,由于灰渣熔融量小,大部分为残碳,除水冷壁挂渣较差外,气化炉渣口堵渣情况减少,气化炉维持在一个经济性很差的平衡中。

锅炉切圆直径较大时,径向速度在一些区域向着壁面,炉膛切圆直径大于一定值时,结渣数量将随切圆直径的增大而增多。根据以上情况分析,采取措施,增加切圆直径,有助于气化炉水冷壁挂渣。

3.4.2 气化炉堵渣、冷却器积灰

根据参考文献中关于燃烧器水平摆角对四角切圆煤粉炉燃烧影响的数值分析,1 025t/h锅炉(燃烧煤炭能力与鹤壁气化炉能力接近)在夹角为0°时,炉内温度不均匀,炉膛下部温度相比炉膛中部温度低400~500℃,炉膛顶部折焰角后(相似于壳牌气化炉入合成气冷却器入口位置)温度降低,相比炉膛中部温度基本不变。随着水平摆角从0°增大到10°,炉膛内部垂直方向温度场均匀性增加,与夹角为0°相比,炉膛中部温度变化不大,相比炉膛中部,炉膛下部温度低150~300℃,炉膛顶部温度则低300°。随着夹角继续增大到20°,燃烧器对应高度与炉内温度相比,0°夹角低400℃,相比炉膛中部,炉底温度则高出200℃,炉顶温度高出100℃,由于炉内温度不均匀,炉膛内有效容积下降。

气化炉底部堵渣原因一般为气化炉下部温度较低,熔融灰渣因炉底低温致黏度增大,导致流动不畅,情况恶化最终致堵塞渣口。参考张俊霞等人的实验,结合鹤壁气化炉情况进行分析,一是气化炉因夹角偏小,炉膛中部温度不均匀,火焰充满度较差,水冷壁处温度较低,灰渣不能较好地黏结到水冷壁上,失去了气化炉设计时以渣抗渣保护水冷壁的理念;二是气化炉因夹角小,炉内扰动性差,造成炉底温度低,熔融灰渣因黏度增大堵塞渣口;三是气化炉因夹角小,炉内扰动性差,炉内燃烧中心上移,不能有效冷却,造成合成气冷却器入口温度偏高,十字架处积灰程度增加。

壳牌气化炉大小炉型煤烧嘴均为4°夹角,在小炉型中,此夹角形成的旋转动力场可以满足需要,而随着炉型的增大,炉膛直径增加,夹角没有相应变化,旋转动力场直径相对炉膛变小,出现了随着气化炉直径的增加,气化炉积灰、堵渣都在恶化的倾向。

4 煤烧嘴改造

针对鹤壁气化炉的实际情况,分析对比不同系列炉型,随着水平夹角的增大,炉膛下部温度升高,有利于液态渣的流动排出,炉膛顶部温度降低,有利于合成气冷却器减缓积灰。壳牌专利商经重新计算后,建议将煤烧嘴夹角由4°改为5°。后经过反复论证,在气化炉安装极限允许的前提下,将煤烧嘴夹角最终由4°改为6°,通过放大煤烧嘴角度,改变气化炉内流场,实现了气化炉底熔渣的良好流动性,合成气冷却器十字架积灰情况也得以很好控制。

5 煤烧嘴改造前后对比

5.1 改造前后气化炉运行工况

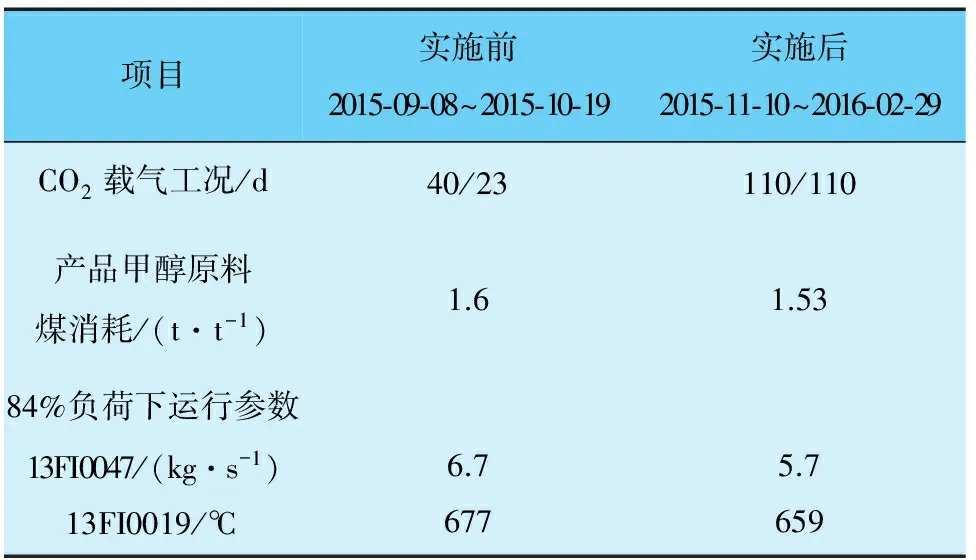

气化炉工况对比见表1。

表1 气化炉工况对比

由表1可见,优化改进措施实施后,气化炉运行周期延长至110d,且期间均为CO2载气工况,未发生过堵渣情况,气化炉停车打开后发现下渣口情况良好,解决了气化炉堵渣难题。由运行参数来看,气化炉蒸汽产量降低约1kg/s,气化炉温度(以13TI0019为参照)降低18℃,气化炉运行工况得以改善。

5.2 改造前后的合成气冷却器入口温度对比

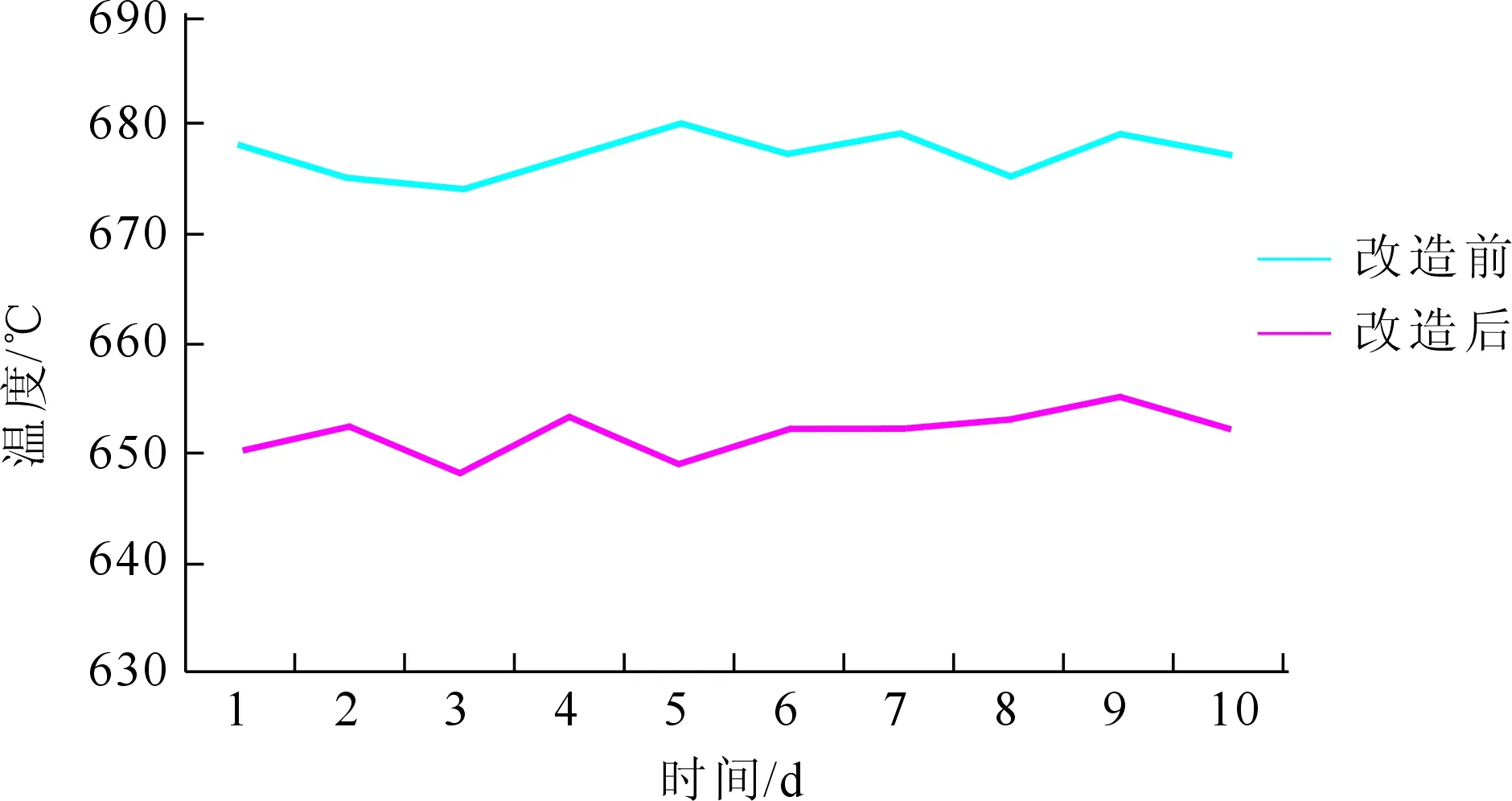

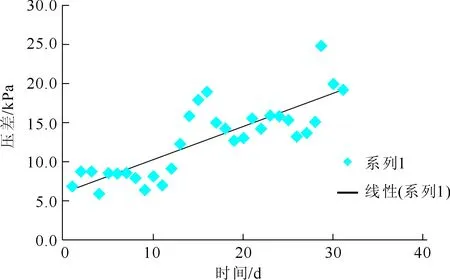

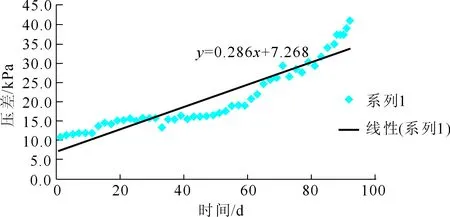

改造前后的合成气冷却器入口温度对比见图4。由优化改造措施实施前后气化炉压差对比(图5、6)亦可看出,气化炉压差上涨趋势较为平缓,得到了较好控制。

图4 改造前后的合成气冷却器入口温度对比

图5 优化改造措施实施前气化炉压差变化情况

图6 优化改造措施实施后气化炉压差变化情况

改造后的合成气冷却器入口温度相比改造前下降了25℃,相同负荷下,有效地减缓了合成气冷却器“十字架”积灰的速度。

5.3 改造后渣口堵渣情况改善

改造措施实施后,气化炉在一个运行周期内渣口无积渣,渣口呈较为规则平滑的圆形,证明气化炉运行过程中排渣顺畅。

6 结语

文章分析了煤烧嘴夹角对四角切圆气化炉内流场的影响,得出如下结论。

(1)煤烧嘴的夹角是影响四角切圆气化炉温度场分布的重要因素,对气化炉的稳定性起关键作用。

(2)不同的炉膛直径有不同的旋转合适流场直径,随着炉膛直径的增大,宜选用较大的假想切圆直径。

(3)目前壳牌气化炉四喷嘴煤烧嘴安装角度均是4°夹角,由于煤烧嘴的喷口安装角度不能改变,运行中没有任何调节手段,专利商目前的这种设计使得气化炉对煤种变化适应能力差,建议今后参考大型锅炉摆动燃烧器进行设计制造。

[1] 王敬喜.四角切向燃烧燃煤锅炉炉内实际切圆的分析与研究[J].发电设备,2004,17(2):74-76.

[2] 苗长信.喷燃器安装角度对煤粉锅炉燃烧的影响[J].中国电力,2004,37(12):34-37.

[3] 杨成文.燃烧器摆角试验[J].电站系统工程,2002,18(3):30.

[4] 张俊霞,刘少龙,彭康.燃烧器水平摆角对四角切圆煤粉炉燃烧影响的数值分析[J].冶金能源.2016,34(5):39-42.

[5] 李永华,司金茹.不同摆角下四墙切圆燃烧器的数值摸拟[J].中国电机工程学报,2011,47(11):17-24.

修改稿日期: 2016-09-10

Optimization of the Flow Field of Shell Gasifier with Large Coal Feeding

ZHANG Shui-he

(ChemicalBranchCompany,HebiCoalandElectricityCompanyLtd.,HebiHenan458000China)

The 600,000 t/a methanol project of Hebi Coal and Electricity Company uses the Shell’s powder coal gasification technology with the coal feeding amount of 2 800 t/d.It is currently the plant with the largest single coal feeding in China.In 2013,the plant was put into operation.The “cross” dusting at the gas cooler of gasification furnace and the slaging at the gasification slag mouth have always been the biggest bottleneck in continuous production,resulting in the low gasifier load,short operation cycle,etc.To solve these problems,the burner is modified by adjusting the angle of gasification furnace burner (coal burner),changing the internal temperature field of gasification furnace,improving the stability of the slagging hole,relieving the dusting problem of gas cooler.Thus,the slagging of furnace water wall is greatly improved.The desired effect is achieved after the transformation.

gasifier;flow field;optimization;transformation

张水合(1966年—),男,河南禹州人,1986年毕业于郑州大学化学系,工程师,现任鹤壁煤电股份有限公司化工分公司总经理,负责鹤壁煤电60万t/a甲醇项目的生产经营工作。

10.3969/j.issn.1004-8901.2017.01.013

TA 545

B

1004-8901(2017)01-0052-04