氨合成催化剂运行过程探讨

刘加洪,袁方琴

(贵州开阳化工有限公司,贵州 贵阳 550300)

氨合成催化剂运行过程探讨

刘加洪,袁方琴

(贵州开阳化工有限公司,贵州 贵阳 550300)

分析了催化剂性能、装填、升温还原及开车3年多以来的氨净值、合成塔压降、床层热点温度等指标的变化情况,针对本单位氨合成催化剂第一床层热点温度高、同平面温差大的问题,采取了一系列催化剂维护措施,结果表明:合成催化剂各项指标得以稳定,能够有效延长催化剂使用寿命。

催化剂;合成塔;运行状况;维护

doi:10.3969/j.issn.1004-8901.2017.01.012

贵州开阳化工有限公司50万t/a合成氨装置采用当今世界化工领域最先进的技术。空分装置采用进口6万Nm3/h法液空技术;气化装置采用技术先进的德国干粉煤加压气化,设2台干粉煤加压气化炉;生产出的水煤气进变换装置进行耐硫变换,变换气中的酸性气体脱除采用目前先进的大连理工大学研发的低温甲醇洗(脱硫脱碳)、液氮洗技术;氨合成工艺采用瑞士卡萨利新合成回路低压专利技术,氨合成塔采用3床层2层间换热器轴径向合成塔,氨合成催化剂使用辽宁盘锦南方化学辽河催化剂有限公司Amomax-10/10H型催化剂,总装填体积为70m3。

1 催化剂规格及性能

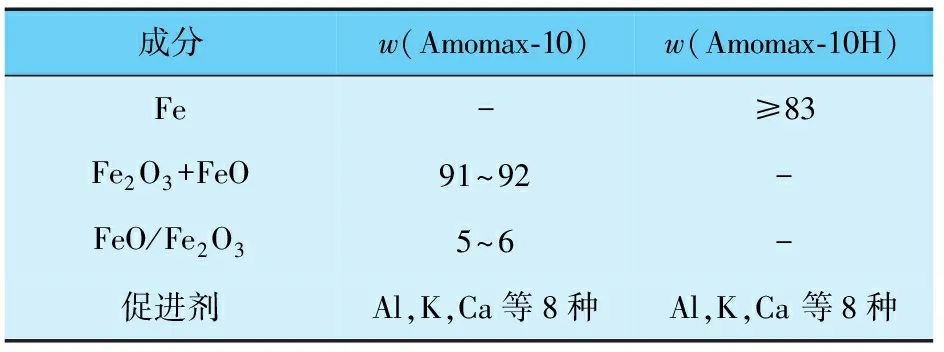

Amomax-10/10H型氨合成催化剂为不规则形状的亚铁催化剂,尺寸为1.5~3.0mm,固熔有适量的K2O,CaO,Al2O3和MgO,外观为黑色、有光泽的颗粒,无磁性,Amomax-10(氧化态)装填密度为2.8~3.2kg/L,Amomax-10H(预还原态)装填密度为2.3~2.5kg/L,催化剂运行温度330~550℃,运行压力小于30MPa(g),空速3 000~15 000h-1,Amomax-10H型催化剂还原出水量25kg/t,Amomax-10型催化剂还原出水量 250kg/t。Amomax-10/10H催化剂化学成分见表1。

表1 Amomax-10/10H催化剂化学成分

2 催化剂装填情况

催化剂于2012年8月进行装填,采用密相装填法。合成塔顶部安装好催化剂装填设备,安装好料斗,在专用料斗底部出口处安装4根聚乙烯软管,利用催化剂高度落差,采用专用的催化剂装填喷头,摇动安装在顶部入口处的转盘,使催化剂均匀地喷射入催化剂框内,装填速度一般在4t/h,为保证装填时不至于损坏催化剂,催化剂自由下落的高度控制在2m左右。此装填方法不需振动就能达到需要的催化剂装填密度,有效地提高了催化剂装填速度和质量,而且绝对避免了振荡装填过程中振动棒损坏催化剂筐的现象发生。Amomax-10/10H型催化剂装填数据见表2。

表2 Amomax-10/10H型催化剂装填数据

3 催化剂升温还原

本单位氨合成塔第一床层装填Amomax-10H型催化剂,第二、三床层装填Amomax-10型催化剂。此2种催化剂的还原温度不一致,为了防止第一床层催化剂还原出水对第二、三床层催化剂造成反复氧化还原,所以采取分层还原方法,即在催化剂层升温还原过程中需要经过4个升温还原阶段。每个阶段必须控制各床层催化剂的还原温度:第1阶段,第一床层均匀升温至200℃;第2阶段,第一层进入还原主期;第3阶段,待第一床层催化剂还原基本结束(还原末期)后,再升第二床层催化剂温度,使其进入还原主期,第三床层温度控制在350℃;第4阶段,第二床层还原结束后,升第三床层催化剂温度使其进入还原主期。

氨催化剂升温还原从2013年1月18日13时开始进行,至2013年1月21日24时结束,连续3h分析合成塔出口水气体积分数低于200mg/m3,视为升温还原结束,整个过程共用时83h,扣除中间因气化炉停车影响的24h,实际整个催化剂还原共用59h,比预期缩短了21h。

因Amomax-10/10H型催化剂升温还原出水快、集中、温区窄,所以出口水气浓度难以控制,常出现超标情况,但还原过程中通过增加循环量、空速来控制出塔水气浓度,始终保持床层温度高于出水高峰温区下限,且严格控制入合成塔水气体积分数<100mg/m3,既保证催化剂还原彻底,又节约还原时间。

4 近3年来催化剂运行状况分析

本单位合成催化剂于2013年1月21日24时还原完成并投入使用,截至目前已运行3年半时间,因全厂各系统原因引起的合成塔切气停车共55次,合成催化剂CO中毒1次。以下将从催化剂投用以来的催化剂中毒情况及氨净值、合成塔压差、各床层温度等指标变化情况进行分析,查找存在的问题,采取一定的措施,优化操作指标,延长催化剂使用寿命。

4.1 催化剂中毒情况

2014年10月9日凌晨4∶41,因净化液氮洗工段洗涤液氮量供应不足,造成液氮洗温度上涨,对应的精制气中CO含量也随之上涨,正常指标为≤3mg/m3,5∶03时CO含量已达10mg/m3,严重超标,因氨合成塔催化剂暂时中毒,活性下降,进口温度从377℃降至305℃,各热点温度降至400℃以下,合成催化剂已失活。这种情况下,合成系统切气、保温、保压,5∶30时净化液氮洗出口精制气CO含量降至3mg/m3以下,合成系统重新接气,开塔后放空将不合格气置换出去,将暂时中毒的催化剂还原,合成塔逐渐升温恢复到正常生产。

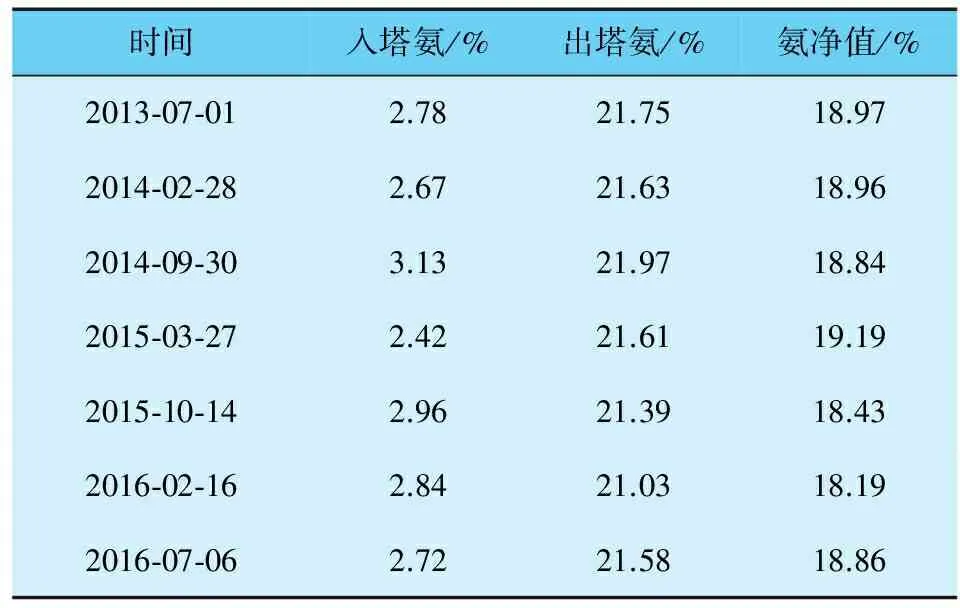

4.2 氨净值

表3统计了2013年7月至2016年7月合成塔进出口氨含量及氨净值的数据,氨净值越高说明氨合成反应越好,消耗压缩功越少。本装置卡萨利合成塔氨净值设计为18.06%,从表中可看出,该合成塔自运行以来氨净值并无较大波动,均高于卡萨利设计值18.06%,合成塔反应良好,在相同氨产量的情况下,系统压力和循环气量降低,也间接地降低了合成气压缩机的功耗,节约蒸汽用量。

表3 氨合成塔进出口氨体积分数及氨净值

4.3 合成塔各床层温度

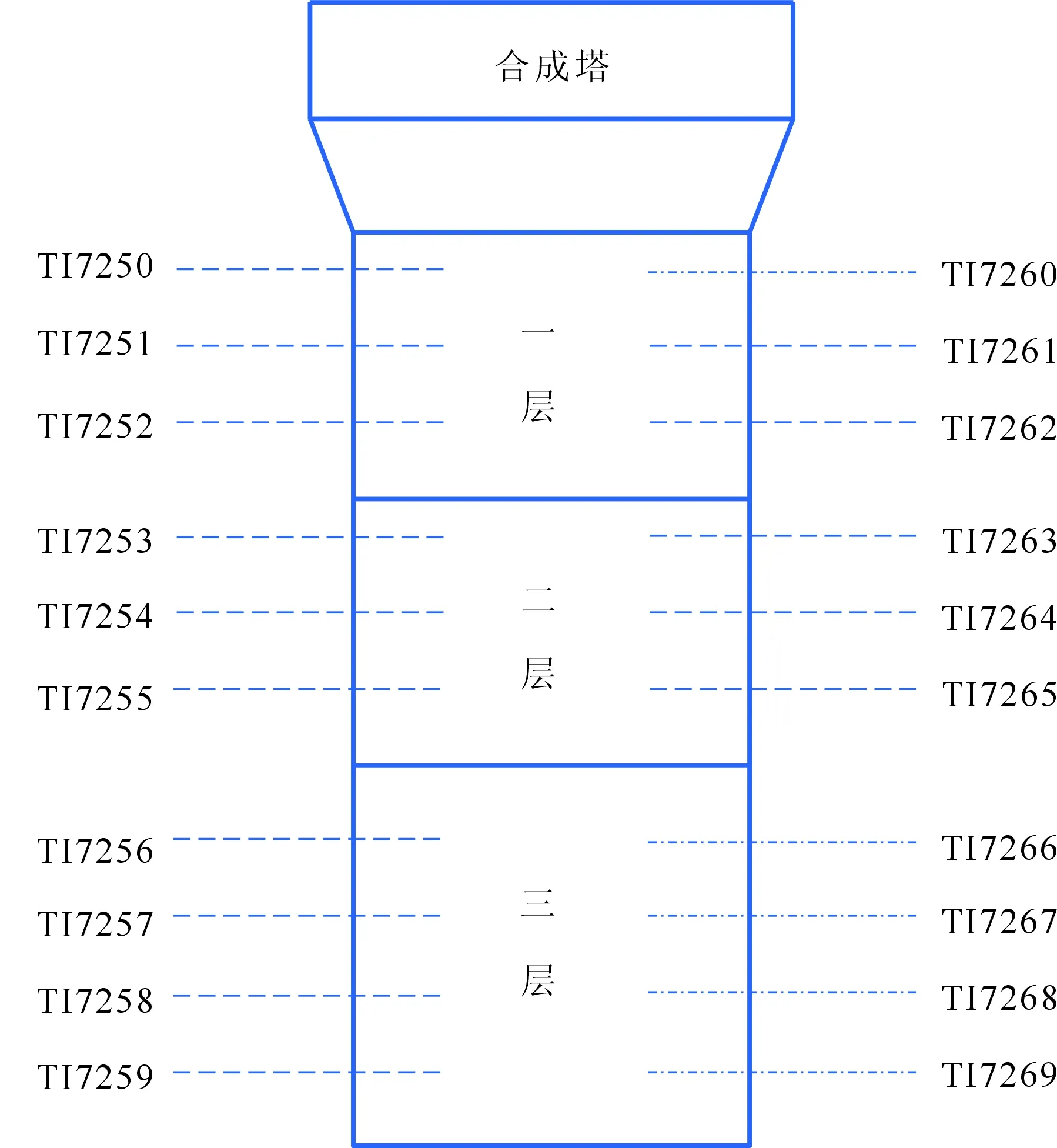

氨合成催化剂各床层温度对应点位置见图1。

图1 氨合成催化剂各床层温度点对应位置

表4统计了合成塔2013年7月至2016年7月催化剂第一床层温度数据。从表中可看出,热点温度呈上涨趋势,并且从2014年下半年起,热点温度从床层中部开始下移,2016年7月下部温度已比中部高出4℃,床层中部同平面温差(TI7251、TI7261)逐步增大,温差已接近20℃。通过对催化剂运行指标进行分析,出现这种情况的原因可能是前期系统运行的不稳定,导致在3年半时间里合成塔就切气55次,频繁地升、降温和升、降压,造成部分催化剂的粉化和老化,使得第一床层催化剂热点温度偏高并下移,造成气体分布不均、同平面温差大的现象。

表4 合成塔第一床层温度/℃

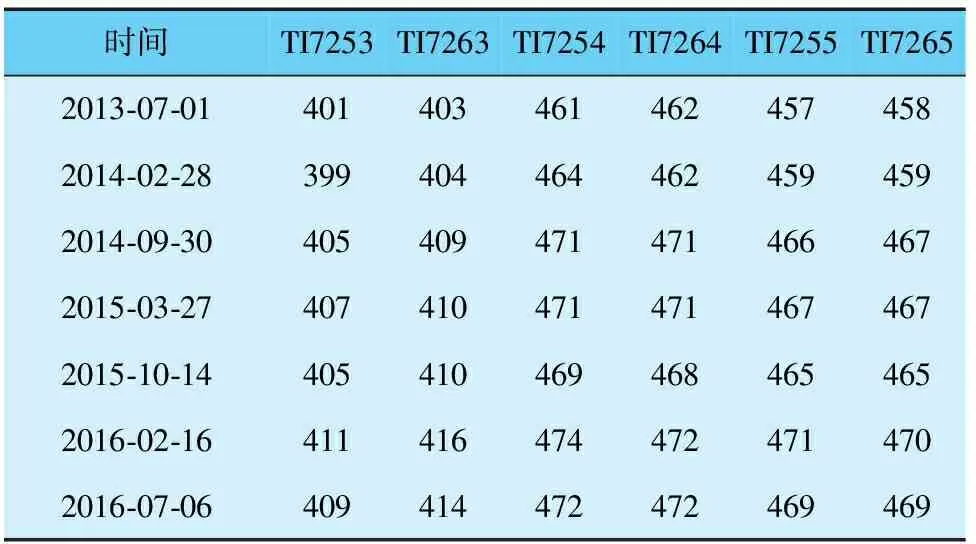

表5统计了合成塔2013年7月至2016年7月催化剂第二床层温度数据。从表中可看出,该层催化剂温度指标变化均匀,两侧没有明显温差,热点温度平稳,但因2014年下半年第一床层热点温度升高,导致第二床层入口温度上涨,同时热点温度也随之上涨,综合分析得知第二床层催化剂活性较好。

表5 合成塔第二床层温度/℃

表6统计了合成塔2013年7月至2016年7月催化剂第三床层温度数据。从表中可看出,该层催化剂温度指标变化均匀,两侧没有明显温差,热点温度为445℃,比催化剂生产厂家提供的低,说明第三床层催化剂活性较好。

表6 合成塔第三床层温度/℃

4.4 合成塔及合成系统压差

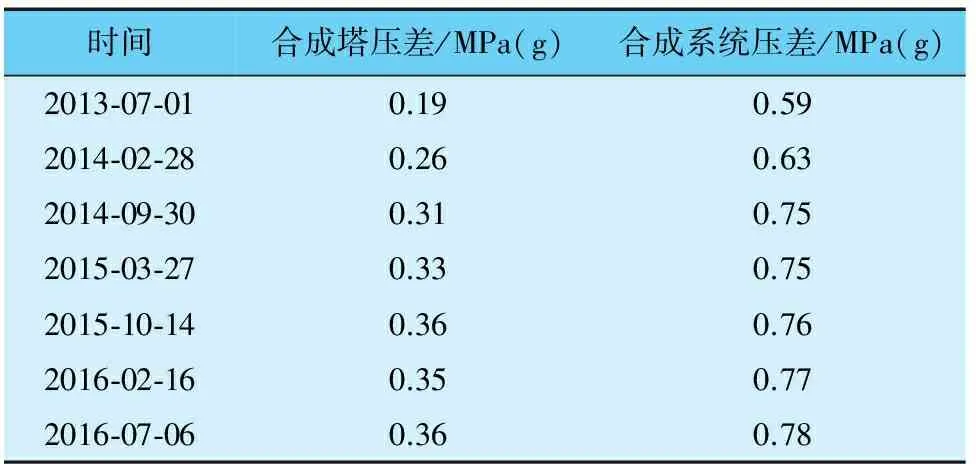

从表7中统计数据来看,前两年合成塔压降呈逐步上升趋势,至2015年下半年塔压差趋于稳定,系统100%负荷生产时合成塔压差保持在0.36MPa(g)左右,压差偏高,设计压差 0.4MPa(g),结合催化剂床层温度情况综合分析可知,压差高的原因是因为第一床层催化剂存在粉化现象,造成塔内局部气体流动阻力大。合成系统压差随塔压差而变化,目前稳定控制在0.8MPa(g)以下,远离设计压差0.91MPa(g),由于合成系统压差比设计值低,使得合成气压缩机蒸汽消耗明显降低,每小时耗蒸汽量比设计值低8t,节能降耗效果明显。

表7 氨合成塔进出压差

5 目前催化剂运行状况及采取的维护措施

综上所述,目前该单位氨合成催化剂运行状况较好,各床层热点温度、塔压差均在控制指标范围内,氨净值高于设计值,能够满足生产需要。但也存在一定的问题:第一床层催化剂局部存在粉化和老化,造成热点温度下移且偏高,气体分布不均,同平面温差大;第二、三床层催化剂运行状况较好,下一步考虑对第一床层催化剂进行更换,保证运行效果。另外,目前操作趋于稳定,系统停车次数减少,我们采取以下维护措施,维持催化剂活性,延长催化剂使用寿命。

(1)氨合成塔频繁地升、降温和升、降压会加剧催化剂老化,降低催化剂活性。所以要稳定整个系统运行,杜绝非计划停车,减少氨合成系统切气、停车次数。

(2)无论是CO、CO2等含氧化物还是硫、磷、砷等均会引起催化剂暂时或永久性中毒,明显降低催化剂活性和使用寿命,所以要严格控制液氮洗精制气中CO+CO2体积分数≤10mg/m3,杜绝硫、磷、砷及其化合物等有毒物质进入合成塔,以免造成催化剂中毒,影响催化剂活性。在生产过程中,应密切监控气体净化工序生产状态。一旦发现前系统出现问题,新鲜气中微量有毒物质超标,合成塔应立即切气封塔,保护催化剂。

(3)氨合成反应是体积减小的放热反应,提高合成系统压力、降低反应温度有利于反应平衡向右移动。而压力太高对设备材质要求高,使压缩能耗上升,综合考虑,最终控制合成塔压力在15MPa(g)左右;温度降低反应速率相应下降,反应温度的选择主要根据催化剂的活性来确定,当Amomax-10/10H型催化剂在温度>360℃时,具有良好的活性,而在高温下活性衰退较快。因此,为尽量延长该催化剂的使用寿命,防止过早衰老影响其低温活性,热点温度控制指标不应过高。通过合理分配合成塔主、副线阀位等调节,控制第一床层热点温度在510℃以下;第二床层热点温度在480℃以下;第三床层热点温度在450℃以下。

(4)从氨合成反应式可以看出,反应最适宜的氢氮比应为3∶1,在生产过程中,需要做到“勤调、微调”,通过补氮阀FV4005调节氢氮比在3∶1左右。

(5)合成塔压差过高,大于0.4MPa(g)容易造成合成塔内件损坏,同时也会造成合成系统压差升高和合成压缩机能耗增加,所以必须按照操作法进行操作,以防催化剂出现结块、粉化现象,避免合成塔压差过高。

(6)合成系统开车过程中,严格执行操作法,严格控制催化剂升温速率在50℃/h以内,升压速率控制在0.2MPa/min以内。

(7)故障停气时,如系统能在短时间恢复的,合成塔采取保温、保压措施,待精制气合格后接气升温,投入生产;如系统短时间内不能恢复,且合成系统需要泄压、降温检修时,需严格控制降压速率在0.3MPa/min以内,在高温状态下泄压速率更不能过快,以防止催化剂破裂,降温速率在50℃/h以内,合成塔泄压后,需用氮气维持合成塔内为正压,避免进入空气使催化剂氧化。

6 结语

氨合成催化剂在合成氨生产装置中有着很重要的作用,必须从催化剂选型、装填、升温还原及运行维护等方面加强管理,本单位合成催化剂因前期频繁开停车,造成第一床层催化剂部分老化和粉化,热点温度升高,活性下降。在实际生产中,只有各环节严格把关,精心维护保养,严格控制工艺指标,才能充分发挥催化剂的性能,延长催化剂使用寿命,降低生产成本,增加经济效益。

[1] 沈浚,朱世勇,冯孝庭.合成氨[M].北京:化学工业出版社,2001年.

[2] 杨强国,江利民.Amomax-10/10H型合成催化剂的应用总结 [J].大氮肥,2009,33 (2):93-96.

[3] 肖彬,曹洪刚,郝子健.Amomax-10/10H型合成催化剂在合成塔的应用[J].石油化工设备,2010,39 (增刊1):61-63.

[4] 刘加洪.氢氮气压缩机开车优化[J].化肥设计,2015,53(2):33-34,50.

Discussion on Operation Process of Ammonia Synthesis Catalyst

LIU Jia-hong,YUAN Fang-qin

(KaiyangChemicalIndustryCo.,Ltd.,GuiyangGuizhou550300China)

This paper analyzes the property,loading and rising temperature reduction of the catalyst,as well as the changes of the net value of ammonia,pressure reduction of synthesis tower,hot spot bed layer temperature over the past 3 years.Considering the high bed temperature of the first ammonia synthesis catalyst and the big temperature gap at the same plain,a series of catalysts maintenance measures have been taken.The research results show that the stable indexes of synthesis catalyst can effectively prolong the service life of the catalyst.

catalyst;synthetic tower;operation;maintenance

刘加洪(1981年—),贵州盘县人,2006年毕业于贵州大学化学工程与工艺专业,工程师,现主要从事氨合成生产技术管理工作。

10.3969/j.issn.1004-8901.2017.01.012

TQ 113.247

B

1004-8901(2017)01-0048-04