固硫灰对硫氧镁水泥物理性能的影响

李文超,王晓鹏,杜俊朋,余靓,邓玥丹,徐迅,周针兵,段俐伶,曾佳莉,陈思佳(.西南科技大学 材料科学与工程学院,四川 绵阳6000;.四川省非金属复合与功能材料重点实验室——省部共建国家重点实验室培育基地,四川 绵阳 600;.西南科技大学 制造科学与工程学院,四川 绵阳 6000)

硫氧镁水泥是用硫酸镁溶液作调和剂,由一定浓度的MgSO4溶液与轻烧 MgO 组成的 MgO-MgSO4-H2O 三元胶凝体系。该水泥具有凝结硬化快、早期强度高、粘结性好、不需要湿养护、导热性低、耐火性高、耐磨性好及耐腐蚀性优异等特点,且生产能耗低,制备工艺简单,可广泛应用于生产建筑轻质保温墙板、耐火材料、绝缘材料等。余红发等[1-4]发现,掺柠檬酸之后的硫氧镁水泥生成一种新的5Mg(OH)2·MgSO4·7H2O(5·1·7)结晶相,其物理力学性能得以大幅提高,显示了诱人的应用前景。

固硫灰是含硫煤和固硫剂(一般为石灰石)以一定的比例在循环流化床锅炉内经 800~850 ℃ 燃烧固硫后产生的废弃物。固硫灰中有较多的 SO3、少量 f-CaO、未分解的石灰石和赤铁矿,具有自硬性、火山灰活性和膨胀性等特点。由于固硫灰的特性,导致其难以在硅酸盐水泥体系中大规模应用。我国固硫灰渣年排放量有上亿 t,并呈逐年增加趋势,因此对其进行综合利用势在必行。如果能将固硫灰大量利用于硫氧镁水泥体系中,一方面将起到降低硫氧镁水泥成本的作用,另一方面也可以起到保护环境、节能减排的效果。

许园园等[5]研究表明,当固硫灰掺量低于 20% (轻烧氧化镁粉的质量比)时,随着固硫灰掺量增加,硫氧镁水泥抗压强度显著提高,耐水性也明显提升,特别是当固硫灰掺量为 4%~8% 时,能够较为显著地提高基体耐水性。固硫灰的掺量继续提高对硫氧镁水泥的性能影响值得关注。因此本文进一步研究当固硫灰掺量提高至 60% 时,硫氧镁水泥体系的净浆流动度、抗压强度等物理力学性能和微观结构的特性。

1 试 验

1.1 试验原料

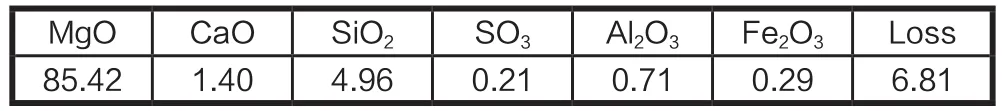

(1) 轻烧氧化镁。来自成都华耀化工有限公司,氧化镁含量为 85.42%,化学成分见表1。

表1 轻烧氧化镁粉的化学成分 %

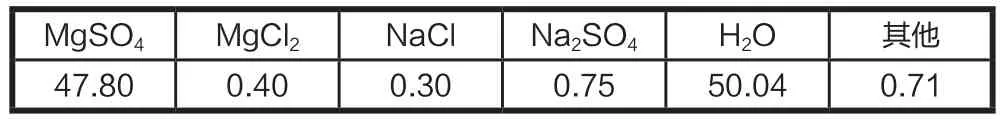

(2) 七水硫酸镁。来自成都市科龙化工试剂厂,MgSO4·7H2O 有效含量为 98%,化学成分见表2。

表2 七水硫酸镁的主要化学成分 %

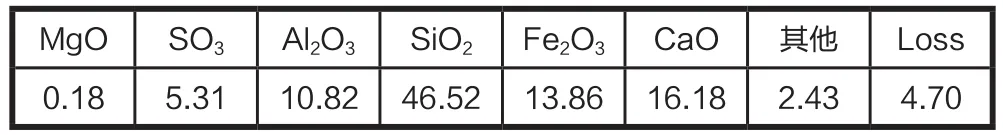

(3) 循环流化床固硫灰。四川白马循环流化床示范电站有限责任公司,主要化学成分见表3 。

表3 固硫灰的主要化学分 %

(4) 改性剂。柠檬酸(C6H8O7)化学纯,成都市科龙化工试剂厂。

1.2 实样的制备和实验方法

1.2.1试样制备

所有试样制备在室温下按照表4 和表5 配比称取轻烧氧化镁、固硫灰、七水硫酸镁、柠檬酸、水。将轻烧氧化镁与固硫灰粉体在水泥砂浆搅拌机(JJ-5)低速搅拌 5 min;再将七水硫酸镁与柠檬酸按表4 和表5 中所列比例溶解于水中,待其形成均一稳定的溶液。将此溶液加入到混合好的粉体中搅拌,先低速搅拌 2 min,再高速搅拌 2 min,使浆料充分混合,制成硫氧镁水泥浆体。

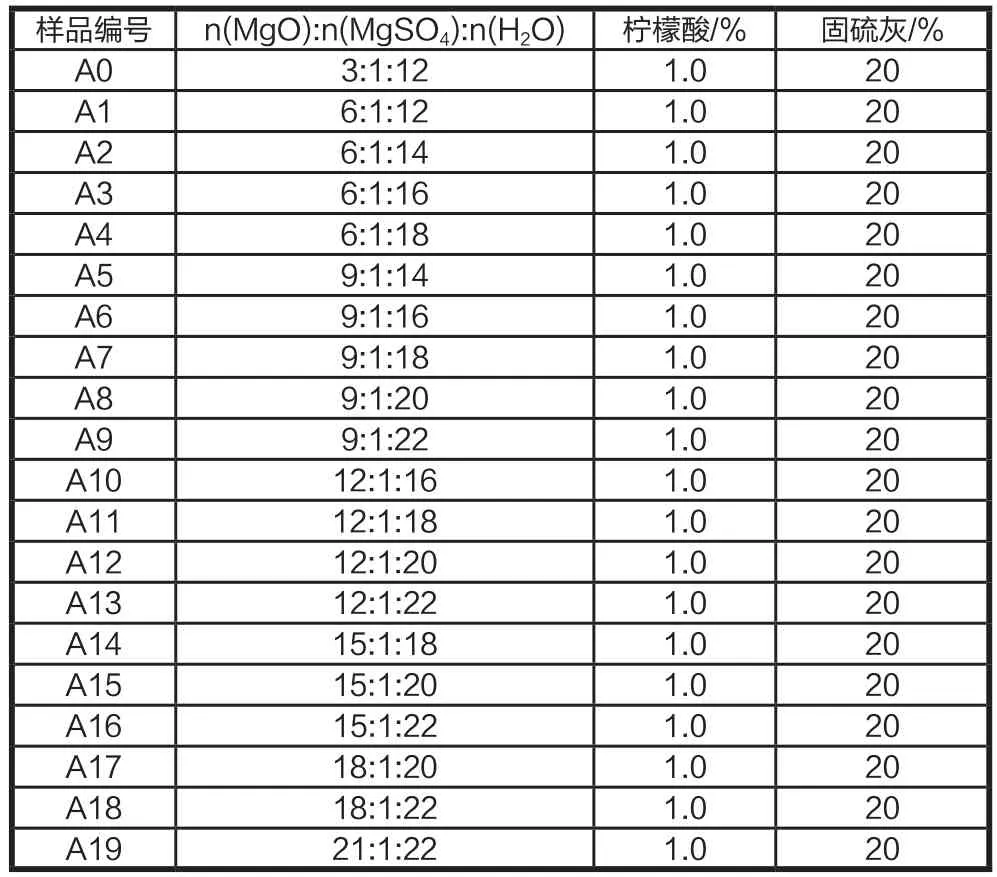

表4 固硫灰掺量为 20% 的硫氧镁水泥配比设计

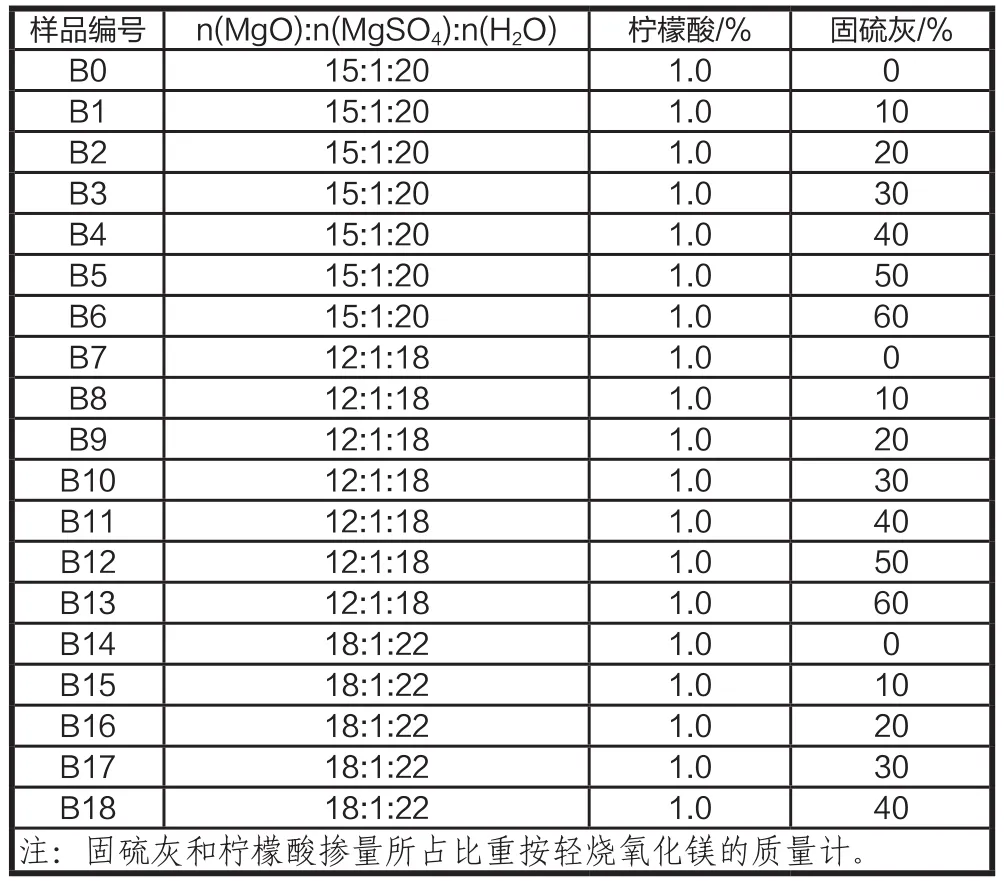

表5 不同固硫灰掺量的硫氧镁配比设计

1.2.2实验方法

(1) 强度实验。将按表4 和表5 配制的硫氧镁水泥浆体分别倒入 40 mm×40 mm×160 mm 的模具中,用塑料薄膜覆盖,成型 (24 ±2) h 后脱模,将试块密封后置于环境温度 (20±2) ℃、相对湿度 (60±10)% 条件下养护。至 7 d 龄期时,通过 CMT5101 微机控制电子万能试验机来测试块的抗折强度和抗压强度。

(2) 流动度实验。硫氧镁水泥流动度测试参照 GB/T 8077—2012《混凝土外加剂匀质性试验方法》进行测试。将玻璃板放置在水平位置,用湿布将玻璃板、截锥圆模均匀擦过,使其表面湿而不带动水渍;将截锥圆模放在玻璃板的中央,并用湿布覆盖待用。将拌好的净浆迅速注入截锥圆模内,用刮刀刮平,将截圆模按垂直方向提起;同时开启秒表计时,任水泥净浆在玻璃板上流动,至少 30 s。最后用直尺量取流淌部分互相垂直的两个方向的最大直径,取平均值作为水泥净浆流动度。

(3) 物相分析。对养护至规定龄期的硫氧镁水泥块状样品用无水乙醇浸泡后烘干,用电磁式矿石粉碎机粉碎 5 min至粉末状(全部通过 80 μm)后制成样品,然后用荷兰帕纳科公司的 X’Pert PRO X 射线衍射仪进行 XRD 分析。实验条件:Cu/Kα,40 kV,30 mA。

(4) 硬化体显微结构表征。对养护至规定龄期的硫氧镁水泥块状样品,在其断口表面喷金 60 s,用德国蔡司仪器公司 Ultra 55 场发射扫描电镜进行微观形貌分析。实验条件:加速电压 15.00 kV,工作距离 7.5 ~9.2 mm。

2 影响与分析

2.1 氧硫比、水硫比对硫氧镁水泥强度的影响

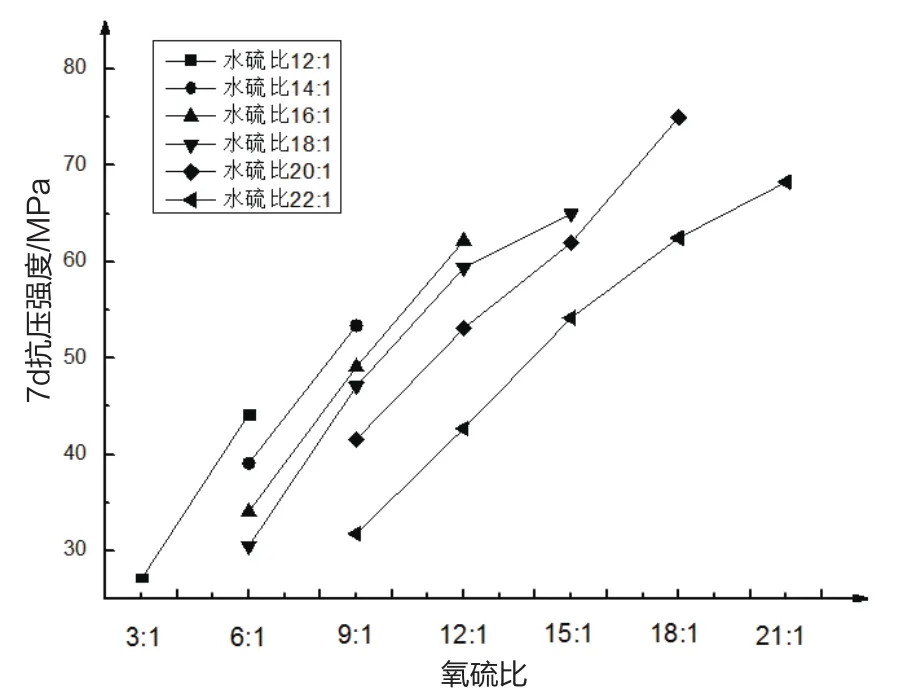

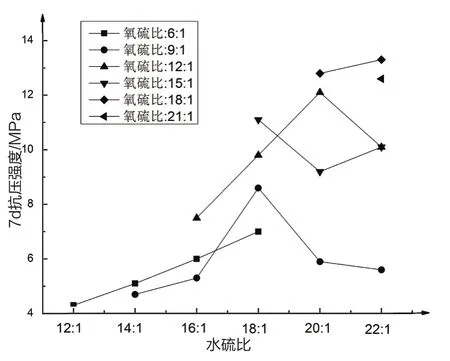

从图1 看出,当水硫比一定时,随着氧硫比的增加,各配比下试样的 7 d 抗压强度均增加。

图1 氧硫比对硫氧镁水泥抗压强度的影响

这一方面是因为随着氧硫比的增加,体系中胶凝材料的量也随之增加,而自由水相对含量的减少导致自由水蒸发时的空隙减少,体系的抗压强度也会随之升高。另一方面是由于氧硫比的增加,使主要强度相增加,从而使抗压强度提高。其中图1 中部分线段只有少许点存在就是因为氧硫比太大而水硫比相对较小,导致胶凝材料浆体流动性过差而无法成型。

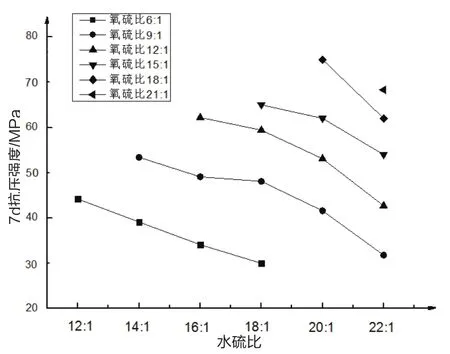

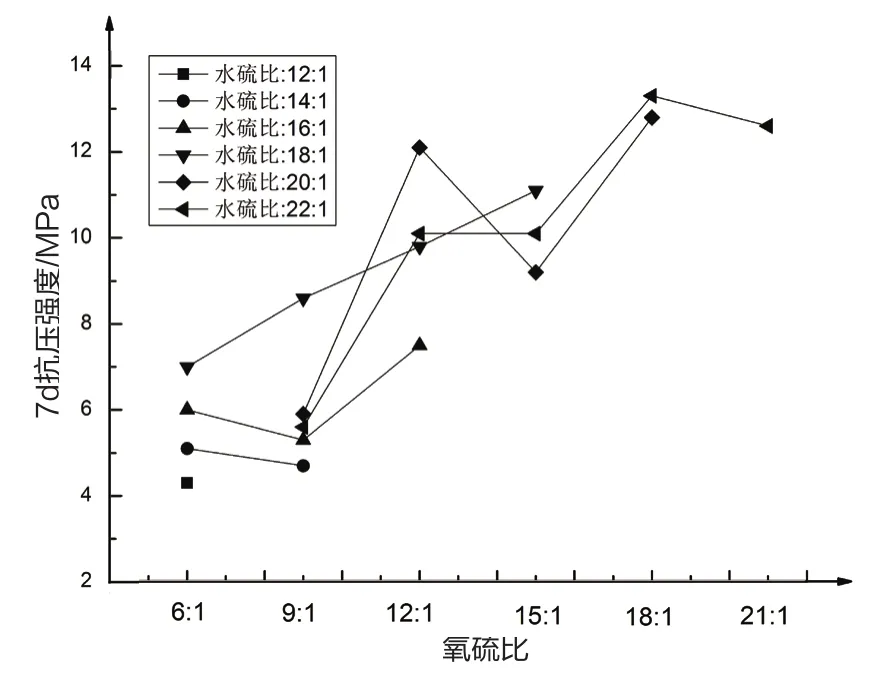

图2 水硫比对硫氧镁水泥抗压强度的影响

从图2 看出,当氧硫比一定时,随着水硫比的增加,各配比下试样的 7 d 抗压强度都降低。这是因为硫酸镁溶液浓度降低,结晶接触点减少,影响主要强度相的生成,并且过多的自由水蒸发掉时会有大量空隙出现,降低硫氧镁水泥的致密性,从而导致体系的抗压强度有所下降。

图3 水硫比对硫氧镁水泥抗折强度的影响

从图3 中看出,当氧硫比一定时,总体来看,各配比下试样的 7 d 抗折强度随水硫比增大而增加。但波动较大,其中氧硫比为 9:1、12:1 时,分别在水硫比是 18:1、20:1 的时候出现最高峰。可能是因为随着水硫比增大,浆体流动性变好,搅拌成型制备试块过程中试件更加均匀。

图4 氧硫比对硫氧镁水泥抗折强度的影响

从图4 看出,当水硫比一定时,各配比下试样的 7 d 抗折强度变化波动幅度同样很大,不过随着氧硫比逐渐增大,抗折强度总体在不断提高。原因之一是氧硫比增加,相对自由水含量减少,由水蒸发产生的空隙减少;另一个原因是主强度相的增加是物质相互之间结合更紧密。图3、图4 中有散点存在同样是因为该组实验数据其他组合配比导致浆体过稀而无法成型。

在氧硫比 15:1~21:1、水硫比 18:1~22:1 时,硫氧镁水泥的强度取得了较优的结果,最高强度数值达到了75.0 MPa。同时从图1 和图2 中看出,在氧硫比过大或水硫比过小的时候,拌制的浆体流动性变差,黏度过大,无法很好成型,故而无法测出其抗压强度。因此,在试件成型时,需要特别关注控制浆体良好的流动性能。

2.2 固硫灰掺量对净浆流动度的影响

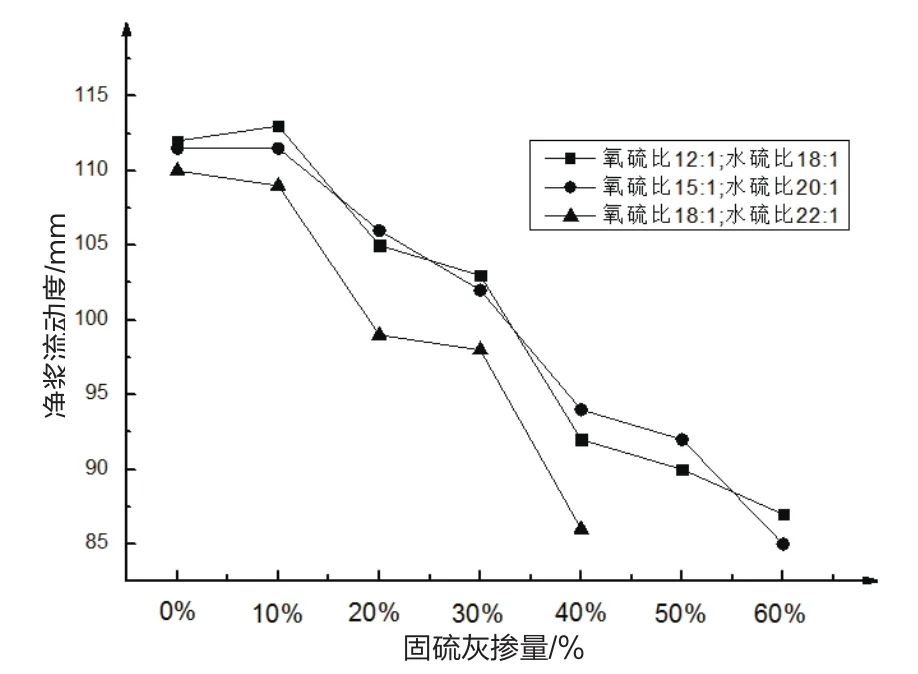

由图5 可见,随着固硫灰掺量的增加,外掺固硫灰的硫氧镁水泥的净浆流动度呈现下降趋势。

图5 不同固硫灰掺量对净浆流动度的影响

当固硫灰掺量为轻烧氧化镁的 10% 时,净浆流动度变化幅度不大;当固硫灰掺量继续增加时,净浆流动度开始呈下降趋势。这主要时由于随着固硫灰的增加,体系中粉料随之增加,体系中胶凝材料的量也随之增加,体系中自由水相对含量就会减少,从而导致净浆流动性下降。

当氧硫比为 18:1 时,净浆流动度最低。这主要是因为水化反应早期生成的结晶产物相 517 较多,增加了浆体的稠度。当氧硫比为 12:1 和 15:1 时,浆体的净浆流动度相当,这是由于当氧硫比为 15:1 时,水硫比变化到 20:1,改善了浆体的流动性能。

2.3 固硫灰掺量对硫氧镁水泥强度的影响

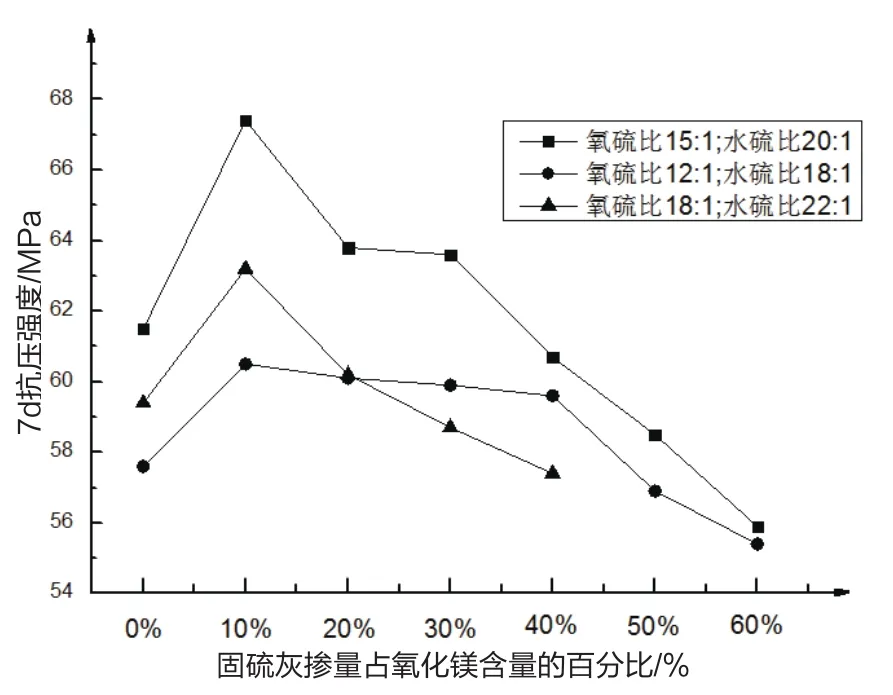

由图6 可见,各配比下的硫氧镁水泥的抗压强度随固硫灰的增加出现先增加后降低的实验结果。当固硫灰掺量在10% 时,硫氧镁水泥的抗压强度最高,且比未掺固硫灰时的强度提高 6%~10%。当固硫灰掺量为 10%~40% 时,硫氧镁水泥的抗压强度普遍比不加固硫灰时高或者抗压强度相差无几。继续加大固硫灰掺量会出现硫氧镁水泥强度进一步下降的情况,甚至低于未掺固硫灰时的强度。这一方面是由于固硫灰增加,降低了整体胶凝材料的水灰比,有利于强度增加;另一方面是由于固硫灰增加,胶凝材料的主要强度相变少,不利于强度增加。因此,当固硫灰掺量变化时,水泥硬化体的强度由这两种因素的共同作用来决定。当掺量低于 40% 时,强度增加;当掺量高于 40% 时,强度减少。

图6 不同固硫灰掺量对硫氧镁水泥抗压强度的影响

当氧硫比由 12:1 增加到 15:1 时,硬化体强度增加,这主要是因为氧硫比的增加,体系中胶凝材料的量也随之增加,而自由水相对含量的减少导致自由水蒸发时的空隙减少,体系的抗压强度也会随之升高。另一方面是由于氧硫比的增加,使主要强度相增加,从而使抗压强度提高。

氧硫比由 15:1 增加到 18:1 时,硬化体强度又降低了。这主要是因为,一方面氧硫比为 18:1 时,浆体稠度较大,试件均匀性变差,影响了强度;另一方面,搅拌过程中带入的气泡会更多,也导致了强度的降低。

2.4 固硫灰掺量对硫氧镁水泥水化产物的影响

2.4.1XRD 分析

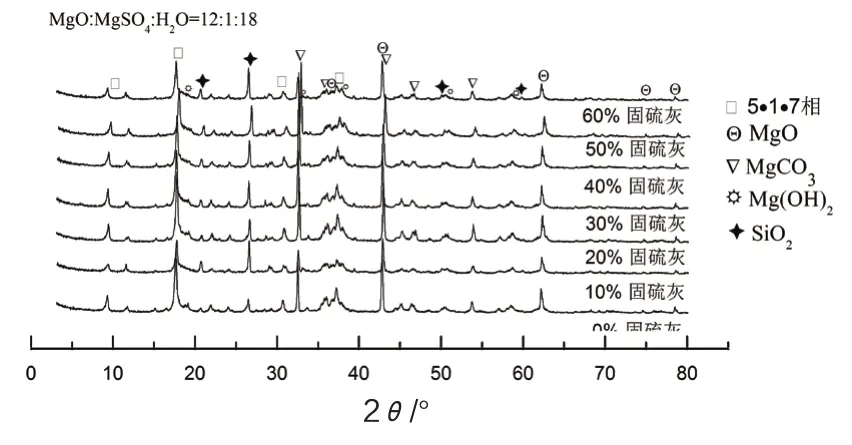

由图7 的 X 射线衍射分析(XRD)图谱中可以看出,在固定 MgO:MgSO4:H2O=12:1:18 的情况下,含不同比例固硫灰的7组实验谱图大致相同,都存在主要水化产物相5·1·7 相、Mg(OH)2、MgO 等。

图7 硫氧镁水泥不同固硫灰含量的 XRD 图谱

残余的 MgO 一部分来自于未反应的 MgO,另一部分来自于轻烧氧化镁粉中的非活性 MgO。此外5·1·7相的生成状态较好,且不同固硫灰掺量下的 5·1·7 相的生成量与固硫灰掺量对硫氧镁水泥强度的影响相对应,即强度高的硫氧镁水泥对应生成的 5·1·7 相也高。同时 MgO 与水反应生成了一些 Mg(OH)2以及碳化后的 MgCO3,而 Mg(OH)2则是导致制品抗压强度降低的原因之一。其中少量的 SiO2主要来源于固硫灰。

2.4.2SEM+EDS 分析

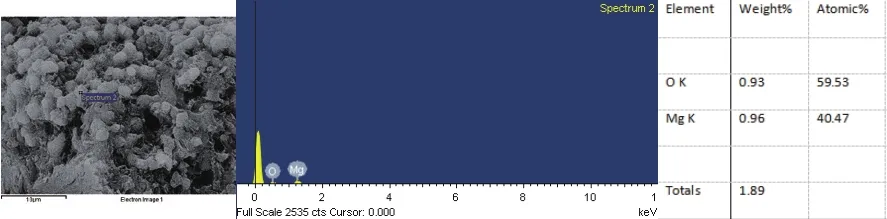

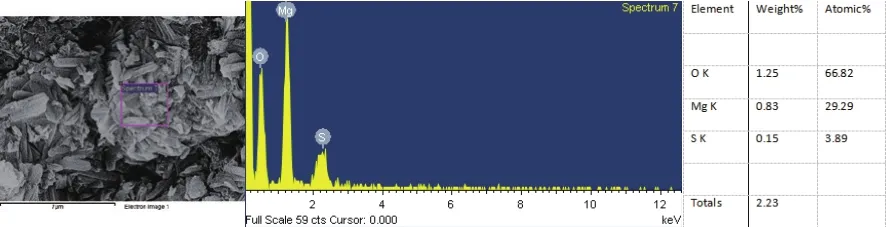

在基准样的微观形貌图中选取了如下几个位置进行微区 EDS 分析。图8 中所示的球体颗粒,其 Mg:O=40.47:59.53=0.68:1,应该为未反应的MgO。图9 中所示纤维状物体,Mg:S:O=29.29:3.89:66.82=7.53:1:17.18,接近 5·1·7 相中的Mg、S、O的原子比,应为 5·1·7 相。

图8 基准样球体粉末微区 EDS 分析图

图9 基准样纤维状物体微区 EDS 分析图

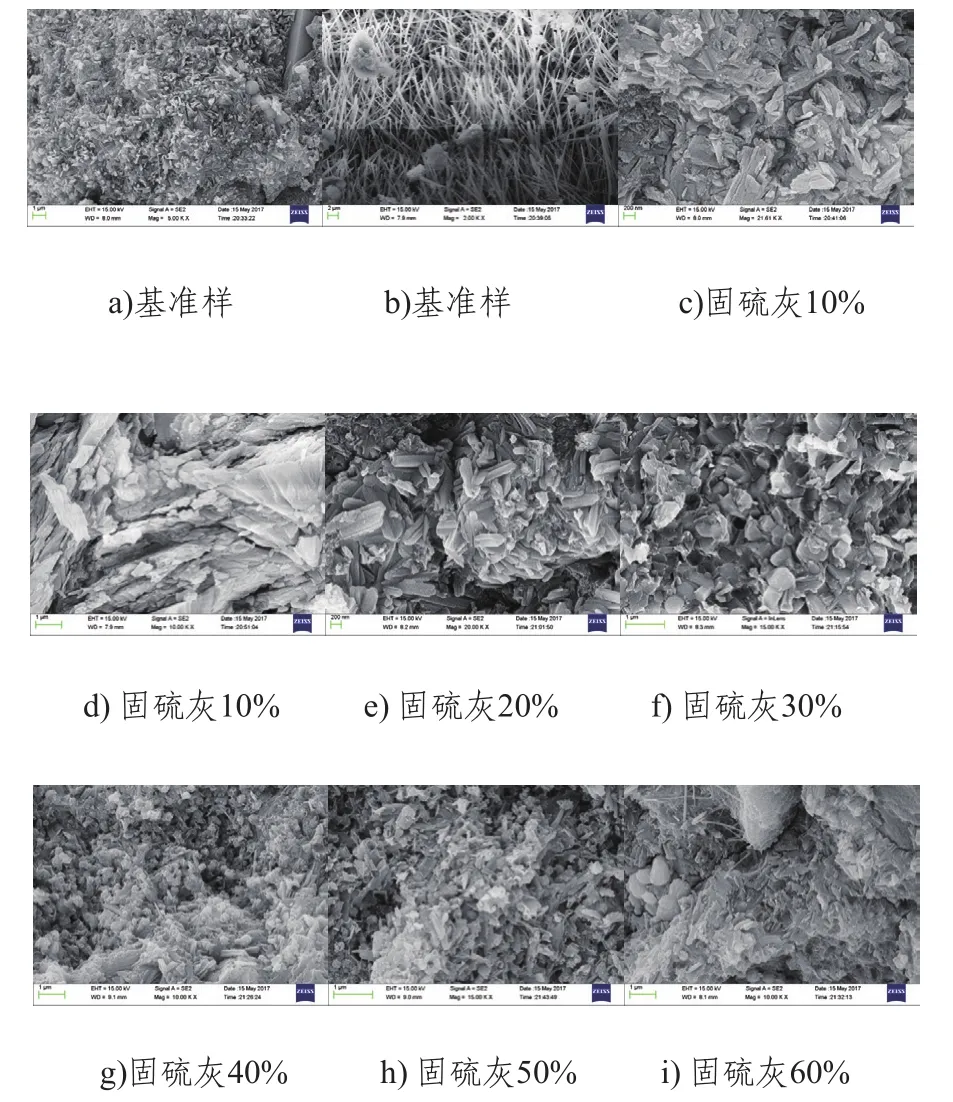

不同固硫灰掺量 (0~60%) 的硫氧镁水泥水化产物SEM 图谱见图10。未掺入固硫灰的基准样中的纤维状5·1·7 相较多,如图10 b) 所示,其纤维状物体又细又密。增加固硫灰掺量至 10% 时,生成了较长且较粗的针棒状水化产物,其分布也特别密集,而且该种形态的水化产物结构较强,是导致固硫灰掺量为 10% 时强度较高的重要原因。

图10 不同固硫灰掺量的硫氧镁水泥水化产物 SEM 图谱

当固硫灰掺量继续增加到 40% 时,生成的针棒状水化产物变得更加粗实一些。且当固硫灰掺量更大时,这种针棒状水化产物也变得更加短小一些,层状的水化产物更多一些。这也导致其强度比固硫灰掺量为 10% 时的强度稍微低一些。当固硫灰增加到 60% 时,其片状的 Mg(OH)2明显增加,纤维状的 5·1·7 相减少,所以强度也会大大降低。

3 结 语

(1) 在掺固硫灰的硫氧镁胶凝材料体系中,在氧硫比、水硫比合适的范围内,硫氧镁水泥的抗压强度随氧硫比的增加而增加,随水硫比的增加而减少。在氧硫比15:1~21:1,水硫比 18:1~22:1 时,7 d 抗压强度最高可达 75.0 MPa。

(2) 当固硫灰掺量在 40% 以内,它的加入会提高硫氧镁水泥的抗压强度。当固硫灰掺量继续加大时,硫氧镁水泥的抗压强度会低于基准样。

(3) 随固硫灰掺量的增加,硫氧镁水泥的净浆流动度呈现下降趋势。

参考文献:

[1] 吴成友, 余红发, 文静,等. 改性硫氧镁水泥物相组成及性能研究[J].新型建筑材料, 2013, 40(5):68-72.

[2] 郑直, 詹炳根. 柠檬酸对硫氧镁水泥改性作用[J]. 合肥工业大学学报(自然科学版), 2013, 36(4):461-464.

[3] 王海平, 肖学英, 王继东,等. 外加剂对硫氧镁水泥的改性作用[J].盐湖研究, 2013, 21(1):44-49.

[4] 姜黎黎, 陈逸敏, 许可,等. 粉煤灰对硫氧镁水泥抗压强度的影响[J].硅酸盐通报, 2015, 34(5):1427-1430

[5] 许园园,徐迅,卢忠远,等. 固硫灰对硫氧镁水泥性能的影响研究[J].新型建筑材料,2016(09):14-17.