曲轴壳型铸造生产线设计与布置

·铸造设备·

曲轴壳型铸造生产线设计与布置

张东阳(中国汽车工业工程有限公司,天津300113)

介绍了笔者参与设计的一条用于曲轴生产的自动化壳型铸造生产线工艺流程、生产线布置、主要设备和自动控制系统等。

壳型铸造;自动化生产线;工艺布置

壳型铸造工艺采用覆膜砂制出壳型,将两片壳型粘接一起形成铸型,然后将粘接好的壳型(铸型)立放在砂箱里,并在壳型周围填满铁丸,通过提高铸件的冷却速度,使铸件获得理想的力学性能和金相组织。

国内某汽车零部件厂采用该铸造工艺生产轿车用曲轴,生产出的曲轴具有很好的强度和韧度,高的尺寸精度和低的铸件废品率。但是由于采用的是老旧的壳型铸造生产线,存在工作环境恶劣,人工操作岗位多,劳动强度大,生产效率低,单机设备老化,控制系统落后等问题。为满足企业生产的要求,本文介绍一条新设计的具有较高自动化程度的壳型铸造生产线。

1壳型铸造生产线设计

1.1主要技术参数

①铁丸箱尺寸,1 200 mm×560 mm×900 mm;②生产节拍,20箱/h;③全线总功率,~75 kW;④液压工作压力,125 bar.

1.2生产线工艺布置

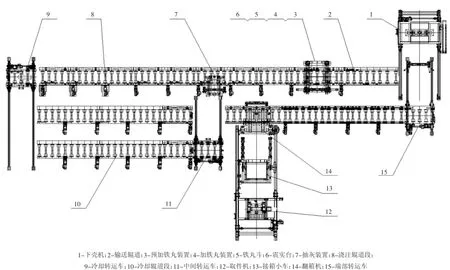

该壳型铸造生产线主要由辊道输送系统、下壳机、预加铁丸装置、加铁丸装置、振实台、端部转运车、中间转运车、冷却转运车、翻箱机、接箱小车、取件机等设备组成。生产线的每台设备及整条生产线动作可选用手动和自动模式,生产线的机械化程度高,操作方便,生产环境好。生产线的平面布置如图1所示。

2工艺流程

生产线的主要工艺流程为:①空铁丸箱由辊道输送至下壳模工位,定位装置定位后下壳机抓取一组壳模,自动放置到空铁丸箱中;②装着壳模的铁丸箱先由预加铁丸装置靠时间控制给铁丸箱预加铁丸;而后由加铁丸装置靠时间控制加满,震实台震动,将铁丸震实平整;③加满铁丸后的铁丸箱靠抽灰装置吸走壳模浇口杯处的灰尘;④装好铁丸的铁丸箱,经过浇注并在冷却辊道冷却后,进入翻箱工位,翻箱机带动铁丸箱翻转,将浇注好的曲轴从铁丸箱中滑落至接箱小车中;⑤接箱小车接到曲轴并开到取件工位,取件机械手下降,从接箱小车中取出曲轴,放到平板输送机处,完成曲轴的取件工作;⑥翻箱后的空箱,经过检测装置检查空箱干净后,再次进入下壳工位,开始新的放壳模流程。

3造型线主要设备

3.1辊道输送系统

输送辊道全部采用机动辊道(两侧辊子带轮缘)结构;链条驱动,辊子材质为45#钢调质;驱动电机采用变频调速;所有的链轮、链条及带座轴承都有护罩保护。

图1壳型铸造生产线平面布置图

3.2下壳机

下壳机从壳模存储线上提起壳模,直线平移到空铁丸箱上方,机械手带着壳模下降,放到铁丸箱中;下壳机的机械手升降采用油缸驱动,2个导杆导向,升降速度采用比例阀控制;下壳机的水平移动采用变频电机带动链轮驱动。

3.3加铁丸工位

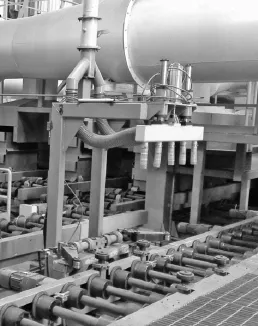

加铁丸工位由预加铁丸装置、加铁丸装置、铁丸斗和震实台等设备组成如图2所示。

图2加铁丸工位

1)预加铁丸装置采用油缸驱动,带有壳模定位工装的铁丸框下降,接着油缸驱动加铁丸闸门打开,通过时间控制预加铁丸,而后加预铁丸机构闸门关闭,铁丸框上升,完成一个工作循环。

2)加铁丸装置有两道油缸驱动的闸门,并设有手动控制按钮。第一道闸门用于给定量斗加满铁丸,第二道闸门用于给铁丸箱加满铁丸。加铁丸时为防止灰尘溢出,设备自带有抽灰功能。

3)铁丸斗的主要功能是储存铁丸,其顶部设有检修口,并且顶部和底部各设有两个料位计和温度监控仪,用来检测铁丸料位的高低和铁丸冷却温度。

4)震实台通过四只气囊式气缸把铁丸箱抬起,靠四台相向转动的振动电机(激振力手动可调)振动将铁丸紧实。

3.4抽灰装置

抽灰装置如图3所示,由抽灰口与壳模软接触,分别对中铁丸箱内相应的壳模浇口杯,抽灰口分别软连接到车间除尘管道内,该装置的升降采用气缸推动,导杆导向。

3.5转运车

图3抽灰装置

生产线有端部转运车、中间转运车和冷却转运车,主要是用来转运铁丸箱。小车的辊道输送和小车行走采用变频电机驱动,辊道的输送速度约为7.5 m/min;小车的走轮为四个单边轮缘式走轮,走轮直径为φ180 mm;轨道为两根以轻轨为主体制作的焊接件,钢轨内侧距离为1 220 mm.

3.6取件工位

取件工位由翻箱机、接箱小车和取件机等设备构成如图4所示。

图4取件工位

1)翻箱机采用液压双齿条摆动缸翻转,比例阀控制,速度无级可调,翻转角度为125°,实现翻转后翻箱机与接箱小车的无缝对接。

2)接箱小车上装有由双齿条油缸驱动的可旋转的接曲轴框体,框体设有滑槽,分别对应于铁丸箱内槽体。翻箱时,接箱小车在油缸的推动下进至接箱工位,接曲轴框体旋转到位,随后翻箱机翻转,曲轴滑落至小车框体内,接箱小车退至取件工位,接曲轴框体旋转至水平位置,取件机下降取件。

3)取件机小车驱动采用变频减速电机,速度无级调节,走轮为四个单边轮缘式走轮,直径为φ180mm.取件机械手升降机构采用配重形式,通过电机及链条驱动,保证升降运动时的平稳性。

4自动控制系统

壳型铸造生产线采用全线自动控制,系统内共设置一个主站柜,两个从站柜,每个柜上设有Siemens TP900 9″触摸屏。各控制柜中设置急停按钮、内部照明、维修电源插座(220V/10A)和带过滤器的风扇。主控柜用于安装PLC控制器,采用西门子S7-300系列PLC控制,所有控制点均远程I/O的控制方式,PLC通过Profibus总线模块连接现场的驱动变频及非变频电机、传感器、按钮指示灯、气动和液压的电磁阀等。

设备的控制有手动方式、自动方式和急停方式,并且在每个主要设备上单独设有手动和自动控制选择,通过按钮信号进入PLC,PLC再结合设备的位置信号在程序上实现软连锁从而控制输出,这可以起到互锁的作用,减少硬件故障率;自动控制是直接通过砂箱位置,设备位置信号及一些控制反馈信号,靠程序内部处理来控制输出,通过控制电磁阀和变频器等最终控制气缸、油缸和电机等执行机构,从而实现设备的自动运行。生产线各工部之间没有刚性连锁,因此单个工部的设备手动操作不影响其他设备的自动运行。

5结束语

该壳型铸造生产线采用PLC程序控制,根据生产程序自动运转,仅需在个别需要人工处理的工位设置相应的操作人员,不仅提高了生产效率和铸件产品质量,而且使整个生产线实现了自动化运行,极大地降低了工人的劳动强度,提高了生产率和产品质量。目前该生产线在某铸造企业已经投入使用,并获得了经济效益。

参考献:

[1]金永锡.发动机曲轴铸件铸造工艺[J].铸造技术,2001(4):29-35.

[2]金定章.桑塔纳轿车曲轴铸造生产线[J].中国铸机,1995(1):10-12.

[3]周军.壳型铸造技术在曲轴生产中的应用[J].内燃机,2003(2):19-21.

Design and Arrangement of Crankshaft Shell Casting Production Line

ZHANG Dong-yang

(Automotive Engineering Corporation,Tianjin 300113,China)

This paper describes the automatic shell casting line for the production of crankshafts,including the main equipment, casting process,layout of the production line and the automatic control system.

shell casting,automatic production line,layout of the production line

TG249.9

A

1674-6694(2017)02-0001-03

10.16666/j.cnki.issn1004-6178.2017.02.001

2017-01-29

张东阳(1982-),男,硕士,工程师,主要从事铸造生产线设备的设计和研究。