某车型双离合自动变速器连接板优化设计

何放 黄德健 杨晓彤

【摘 要】某车型双离合自动变速器连接板与飞轮的装配空间狭小,为了缩短装配时间并实现轻量化设计,文章运用Ansys软件的Workbench优化模块,首先对离合器连接板的结构进行力学分析,然后对连接板进行了结构优化设计。经过优化设计后的样件通过了台架试验和整车实验。在满足连接板性能的条件下,减少了装配时间并实现了零件的轻量化设计。

【关键词】双离合自动变速器;连接板;Ansys;优化

【中图分类号】U463.212 【文献标识码】A 【文章编号】1674-0688(2017)05-0054-04

0 引言

变速器是汽车动力总成中的重要部件,对汽车的动力性、经济性、舒适性都起着关键的作用,其性能已成为人们在购车时的重要参考指标。随着汽车技术的不断发展及顾客的要求越来越高,变速器的技术也在不断地发展和进步,双离合自动变速器对汽车的燃油经济性、整车动力性和换挡平顺性都有较大的提高,因此在国内外都迅速普及开来,并得到消费者的青睐。

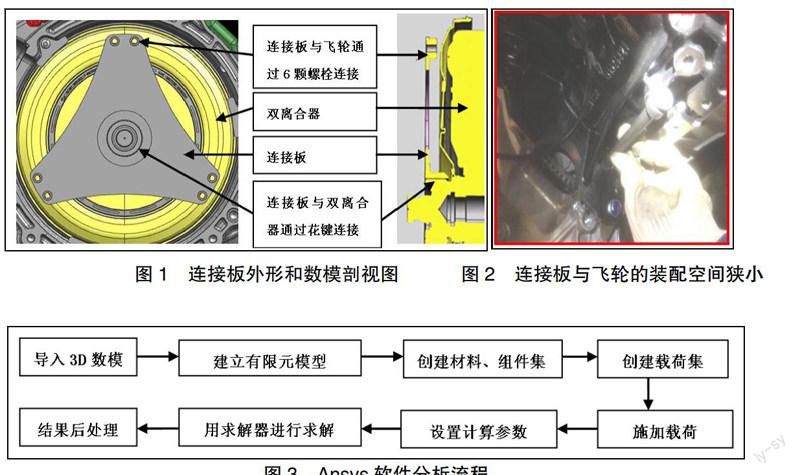

双离合自动变速器连接板(简称连接板)是匹配双离合自动变速器车型传动系中的重要一环,某车型的连接板通过6颗螺栓将变速器的双离合器与发动机飞轮连接起来,并将发动机扭矩传递给变速器,再传递到连接的驱动轴及车轮实现车辆行驶。连接板外形和数模剖视图如图1所示。

在项目开发初期的整车试装过程中,装配人员发现连接板与飞轮之间的装配空间狭小,需要通过发动机缸体上的“窗口孔”进行安装,如图2所示,在如此狭小的空间内装配6颗螺栓的时间过长,不能满足生产节拍要求。

为了方便装配人员装配,减少装配时间,满足生产节拍要求,且减轻零件重量,节约单件成本,本文应用Ansys软件对连接板结构进行分析,并根据分析结果对连接板进行优化设计。

Ansys软件的分析流程如图3所示。

1 导入3D数模&建立有限元模型

利用UG软件建立该连接板系统的3D数模,为了使分析结果更接近真实情况,需考虑与连接板相关联的零部件,因此该连接板系统包含连接板、飞轮、焊接螺母和连接螺栓(如图4所示)。再将建立的3D数模导入Ansys软件中,根据条件建立连接板的有限元模型(如图5所示)。

2 连接板有限元分析

2.1 材料特性

在做连接板的静力强度分析时,还需要考核相应的连接螺栓强度,选用螺栓规格为六角法兰面螺栓M8×1×12,此连接板系统中各个零件的材料特性见表1。

2.2 施加载荷

在连接板与双离合器输入端的花键连接部位施加固定约束,同时在连接螺栓上施加螺栓预紧力,螺栓预紧力取14 000 N;在飞轮与曲轴连接处施加发动机的最大扭矩,即220 N·m,该状态为连接板系统受力的极限工况,用于分析连接板与连接螺栓的应力情况。

2.3 分析结果

经过Ansys分析处理后,提取连接板与连接螺栓的应力情况(如图6、图7所示)。

由图6可知,在临界状态下,连接板最大应力在与飞轮螺纹的连接处和与双离合器花键的连接处,为15.46 MPa,安全系数取2.0,结果为30.92 MPa,远小于连接板材料的许用应力745 MPa,属于过设计,可以考虑对连接板的结构进行优化,达到减重和降成本的目的。

由图7可知,在临界状态下,连接螺栓最大应力为536.13 MPa,安全系数取1.2,结果为643.36 MPa,远小于连接螺栓材料的许用应力1 000 MPa,属于过设计,可以考虑对连接螺栓的数量和排布进行优化,达到减少装配时间、减重和降成本的目的。

2.4 优化设计分案及模型

针对以上分析结果,采用如下方案对连接板系统进行优化设计:连接板最大应力在与飞轮螺纹的连接处和与双离合器花键的连接处,而它们之间的区域受力比较小,对连接板强度与刚度贡献小,考虑对称及应力集中等因素,在此区域采用冲孔减重设计,并将6颗螺栓连接的结构改为匀布的3颗螺栓结构。

优化设计后的3D数模和有限元模型分别如图8、图9所示。

2.5 优化设计后的分析结果

采用与优化设计前相同的材料特性及施加载荷情况,分析计算连接板与连接螺栓的应力情况,分析结果如图10、图11所示。

把优化前后连接板和连接螺栓的质量和最大应力的变化汇总成表2,从表2可以看出:优化后连接板的质量下降了0.19 kg,最大应力虽然增加到24.97 MPa,但小于连接板材料的最大许用应力745 MPa,符合设计要求;优化后的连接螺栓质量下降了0.039 kg,最大应力虽然增加到764.65 MPa,即使考虑1.2的安全系数,最大应力为917.58 MPa,仍小于连接螺栓的最大许用应力1 000 MPa,符合设计要求。

3 优化设计后的验证

连接板作为汽车传动系统的关键零部件,必须通过台架试验、实车装配、整车试验去验证优化设计的可靠性。

对优化后的样件进行静扭台架试验,实验方法如下:把连接板固定在台架上,从0 N·m开始逐步加载至规定扭矩为止,记录扭矩和转角,之后卸载扭矩至0 N·m,记录此时扭矩和残余角。实验结果见表3,连接板未见损坏,试验通过。

对优化后的样件进行交变载荷台架试验,试验工况见表4,实验结果如图12所示,连接板在3种工况下均无裂纹和损坏,试验通过。

按照优化后的结构制作样件进行实车装配,装配人员反馈比优化前更容易装配且节省装配时间,能够满足生产节拍要求。

最后进行整车道路试验,试验完成后拆解变速器,发现连接板无破损,试验通过。

综上可知,优化后的连接板能够满足设计要求。

4 结论

汽车由上千个零部件组成,这些零部件之间的连接结构非常重要,在设计时不仅需要考虑满足其功能性要求,还需考虑装配的可行性与便利性,以及考虑减重设计来达到最优的设计方案。

本文通过运用Ansys软件对连接板的结构进行优化设计,能够快速指导连接板的結构优化设计,可以减少或避免多次台架试验,从而缩短开发周期及减少开发费用。

优化设计后的连接板在满足性能的前提下,不仅更容易实现变速器与发动机的装配,减少了装配时间,还节省了3个螺栓的成本,以及减轻了连接板的重量和节省了连接板的成本,使产品更具市场竞争力。

这充分体现了Ansys软件优化技术的优越性,此技术可以使开发人员在开发零部件过程中不断进行优化,既可以缩短产品的开发周期,又可以降低生产成本。

参 考 文 献

[1]陈海,洪恒恒,何维聪,等.驱动桥桥壳有限元分析及结构优化[J].汽车实用技术,2011(7):48-49.

[2]曾志伟,虞伟建.ANSYS结构优化技术在机械设计中的应用[J].机械设计与制造工程,2009(7):33-37.

[3]Ju Yi,Yingping Qian,Zhiqiang Shang,et al.Struc-

ture Analysis of Planetary Pipe Cutting Machine Ba-

sed on ANSYS[J].Procedia Engineering,2017(1).

[责任编辑:钟声贤]