水转印与模内装饰产品性能的研究

李伟 罗竟涛 郝加杰 丘昌州 苏占伟 张凌霄

【摘 要】水转印技术与模内装饰技术都是表面装饰所采用的技术,水转印技术和模内装饰技术都有各自的成型工艺和性能区别。文章在综合了大量研究和试验的基础上,从各个角度介绍了两者的技术原理、成型工艺、产品性能等,并得出研究结论用于指导不同的生产厂家根据自己的实际需要选用不同的技术工艺。

【关键词】水转印;模内装饰;工艺;性能

【中图分类号】T-19 【文献标识码】A 【文章编号】1674-0688(2017)05-0118-04

1 水转印技术和模内装饰技术原理

水转印是借助水的压力进行图案转移,水转印涂装又称曲面披覆涂装,最早问世于日本。水转印技术的原理是将图文层朝上的水性披覆转印膜平铺于转印水槽水面上,然后用活化剂在图文表面进行均匀的喷涂,促使图文层活化。此时,披覆薄膜会自动溶解,并慢慢地与载体薄膜自由分离,在水压的作用下,将色彩纹路及图案均匀地转印于产品表面,经后道工序清洗及烘干后,再喷涂透明涂层[1]。

从水转印实现的特征可以分为水披覆转印和水标转印。水披覆转印是指用柔性的能够溶解于水中的塑料薄膜纏绕于产品表面,将其表面的图文转移至产品表面的技术[2]。水标转印是将印刷在木造转印纸上的图文完整地转移到承印物表面的工艺,与移印工艺的印刷效果类似,但投资成本较低,操作过程也比较简单[3]。

模内装饰技术(IMD)是一个宽泛的概念,本文根据不同的成型工艺特点,将IMD技术分为IMR、IML、INS,INS工艺有时也被称为IMF[4]。

在IMR工艺中,装饰的图案被印刷在特制的装饰薄膜上,在工业生产中通常使用送膜机将装饰薄膜输送至模具模腔的特定位置,在完成薄膜的定位要求之后进行合模注塑,进而形成产品。最终形成产品之后装饰薄膜与制品表面分离。

IML工艺有一个非常显著的特点是成型完成后,装饰薄膜与产品表面不分离,而是结合为一体的。这样产品表面第一层是硬质的透明薄膜,下一层才是油墨图案。IML工艺的缺点在于新品开发周期长[5],表面嵌片容易脱落、变形。

INS则是将印好的装饰薄膜裁切后直接注塑,或加热成型,使之符合零件表面的3D形状,再嵌入模具中与塑料结合完成表面装饰,该工艺能够在一定程度上克服IMR和IML的缺点,在装饰表面为3D形状的产品上运用较多[6]。

2 水转印与膜内转印工艺流程

2.1 水转印涂装工艺及关键控制点

工艺流程:表面处理→喷底涂→烘干→打磨→放膜→活化→转印→水洗→烘干→罩光→固化。关键岗位为放膜、活化、转印。

2.1.1 放膜

放膜前,要求水面平整,无气泡、残渣。放膜后,要求膜片和水面形成完全平整的贴合状态,不能在膜片下方存有气泡(如有气泡需将气泡从膜片边沿位置挤出)。

2.1.2 活化

活化时,水温控制在30 ℃±5 ℃。在批量生产前需先确定膜片的膨胀系数,系数确定后根据膜片大小确定转印工位的大小[7]。

2.1.3 转印

将需要水转印的物品以水平45°状态缓慢入槽,然后沿其轮廓逐渐贴近水转印薄膜,原则上,应保证图文有适当的拉伸,尽量避免重叠,特别是在结合处,如果重叠过多,会给人以杂乱的感觉[8]。

2.2 IMD的工序

2.2.1 印刷

在透明薄膜上做印刷,油墨最好选择专门的IMD油墨,如果是溶剂型的油墨,一定要足够干燥,丝网的目数要大于300。

2.2.2 成型

成型是指把印刷好的薄膜加工成客户需要的形状。成型的时候对于薄膜和油墨都有一定程度的拉伸。

2.2.3 冲切

薄膜壳子成型后,必然有一些部分是不需要的,所以要把不需要的部分切掉。

2.2.4 注塑

模具的浇口尽量不要是点浇口,注塑料尽量选用低黏度、高流动性的材料。IMD注塑对于设备并没有太高的要求[9]。

2.3 水转印与IMD工艺与节拍对比

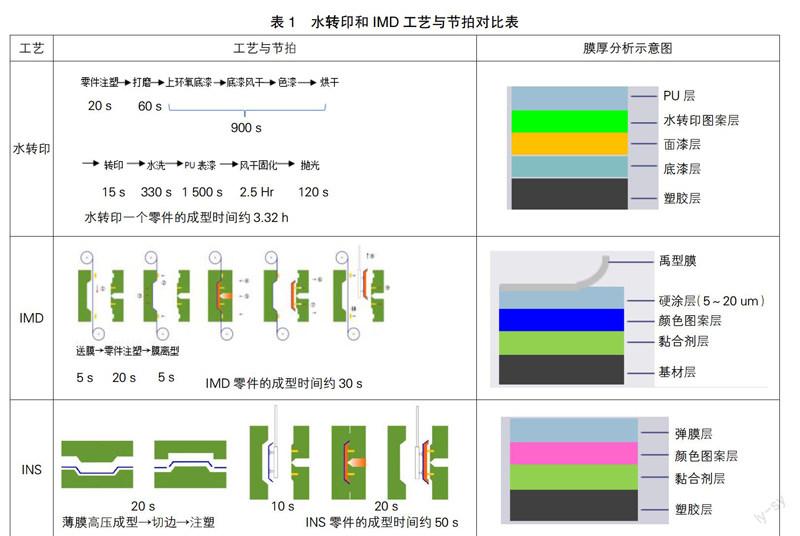

水转印和IMD的生产工艺和生产节拍时长的对比见表1。

从表1可以看出,IMD技术工艺节拍比较先进,过程简便,生产时间短;水转印技术工艺节拍步骤较多,程序烦琐,生产时间长。

3 水转印技术和IMD技术的产品性能分析

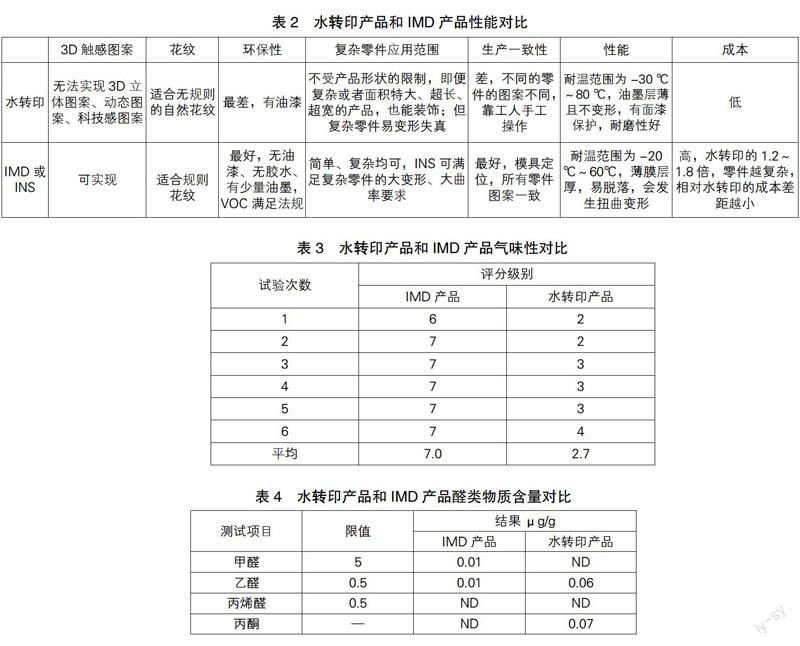

为了全面分析水转印技术产品和IMD技术产品的各方面的性能,从3D触感图案、花纹、环保性、复杂零件的应用范围、生产一致性、性能、成本等多角度地对水转印产品和IMD产品进行分析和比较,比较结果见表2。

从两者的对比中可以发现:IMD产品的表面效果优于水转印产品的表面效果,而且IMD技术可以实现水转印技术不能实现的效果,但从成本而言,水转印技术产品的成本较低。

4 水转印与膜内转印产品性能检测与分析对比

4.1 气味性测试及结果分析

气味性是指汽车内饰材料在规定的温度和气候条件下存放时释放出具有明显可觉察到的挥发性组分的特性。

为了保证测试结果的准确性,本文采用IMD样品和水转印样品各6份,测试结果取6次测试的平均值。

测试方法:参照GMW3205—2011标准;测试容器体积为3 L;取样为10×10 cm;储存条件为干法,70 ℃±2 ℃,24 h±0.5 h。

IMD和水转印产品样本气味性测试数据见表3。

结果分析:本文的测试标准是根据GMW3205—2011来进行测试的,平均值的取法是去掉最高和最低的评分级别,剩余的4个评分级别的算术平均数,尽可能地消除人为主观对测试结果的影响,保证了测试结果的可靠性。由测试数据可以发现,IMD产品的气味性测试的平均值为7.0,水转印产品的气味性测试的平均值为2.7,平均值越低说明气味性越大、环保性越差及对人体的伤害也越大。当气味性指标为4的时候,人开始感觉反感;当测试指标为3的时候,人开始厌恶;当测试指标为2的时候,人开始非常厌恶;当测试指标为1的时候,人就无法忍受了。从测试结果及气味性的评价结果中可以看出:IMD产品的气味性明显优于水转印产品,其原因可能是因为两者生产工艺不同而导致的,水转印产品表面没有覆膜其气味性挥发较强,IMD中有一层薄膜覆盖在产品上面,从而使产品的气味减弱。

4.2 醛酮含量测试及结果分析

醛酮包括甲醛、乙醛、丙烯醛、丙酮等,醛酮一般都具有较强的毒性,对人体危害很大,因此对其含量进行检测是十分必要的。

测试方法:参照GMW15635—2012标准和客户要求,采用HPLC进行分析。分析测试结果见表4。

结果分析:由测试结果可以看出,IMD产品和水转印产品的醛酮含量都远低于所要求的限值,原因是水转印产品和IMD产品所使用的注塑材料是一样的,IMD薄膜对产品的醛酮含量几乎没有什么影响,所以就醛酮含量而言,IMD产品和水转印产品区别不大。

4.3 VOC&SVOC、单项化学物质的测试及结果分析

VOC&SVOC是挥发性有机化合物(volatile organic compounds)的英文缩寫。当密闭空间内的VOC达到一定浓度时,短时间内人们会感到头痛、恶心、呕吐、乏力等,严重时会出现抽搐、昏迷,并会伤害到人的肝脏、肾脏、大脑和神经系统,造成记忆力减退等严重后果。

测试方法:参照GM15634—2009标准和客户要求,采用TDS—GC—MS进行分析。分析结果见表5。

结果分析:从测试结果可以发现,IMD产品的VOC&SVOC含量基本符合标准要求,而水转印产品的VOC&SVOC含量远远超标。原因之一为IMD的生产工艺比水转印的生产工艺简单且生产过程更为先进,从而减少了生产过程中的污染;原因之二为VOC&SVOC属于挥发性有机物,IMD产品表面附有一层薄膜阻止了挥发性有机物蒸发,从而使IMD产品的VOC&SVOC含量大大降低。

4.4 膜图案价格对比

要评价一个产品的性能,除了查看产品自身的一些性能指标外,产品的价格也是一个重要的因素,因此本文列出了一些IMD产品和水转印产品的价格(见表6)。

5 水转印与膜内转印目前存在的问题

5.1 水转印目前存在的问题

(1)图案变形:人工水中操作,图案拉伸时失真。

(2)表面质量差:存在橘皮、表面光泽度差。

(3)生产一致性差:无相对定位、纹理不一样。

(4)VOC、气味超标:有油漆、活性剂,工序不一样。

5.2 IMD目前存在的问题

(1)目前,市面上汽车用的薄膜是由德国库尔兹等公司开发的,图案开发周期长(6个月),膜成本高。

(2)国内IMD/INS薄膜价格便宜,但主要适用于家电、笔电等体积小、形状简单、容易成型、使用环境简单的零件成形,难以满足汽车饰件造型复杂、使用要求严格的零件成形。

6 结论

通过以上的对比我们可以了解到:水转印技术相对膜内装饰技术较为成熟,但也面临着许多的问题。例如,生产周期长、环保性能不佳、图案效果不好等缺陷。在当今人们需求越来越多样化、要求越来越高的时代,水转印显然更加适用于一些小型部件的生产,如家电按钮、网球拍图案等。近年来,模内装饰技术在消费类电子产品及汽车内饰当中得到了广泛的应用。模内装饰成型工艺就是其中一种代表了未来发展趋势的新兴表面装饰技术。目前,上汽能用五菱汽车股份有限公司依然采用水转印工艺,目前存在图案变形、表面质量差、生产与封样图案不一致(生产一致性差)及产品VOC超标等问题。膜内转印(IMD&INS)以其环保性和图案新颖性,已取代水转印成为目前内饰主流工艺。“东风日产”“吉利”“大众”“通用”“比亚迪”等各大主机厂都已经用膜内转印代替水转印。但由于薄膜成本较高,很难应用在面向大众的普及化车辆上。

参 考 文 献

[1]夏四海,毛磊.水转印工艺与低温水转印油墨[J].丝网印刷,2012(7).

[2]马千里.浅谈水转印与水披覆转印[J].印刷杂志,2011

(1).

[3]鹿高攀.水转印技术浅析[J].丝网印刷,2009(1).

[4]智川,兀旦晖.IMD产品质量的工艺控制[J].丝网印刷,2005(6).

[5]欧会全.IMD技术的新发展[J].丝网印刷,2010(9).

[6]龚玉宏.塑料产品表面装饰新工艺———模内复膜[J].塑料工业,2005(11).

[7]沈宏玲,程志君.汽车内饰件水转印表面涂装技术探讨[J].涂料技术与文摘,2014(3).

[8]白松芳,高建华.水转移技术[J].丝网印刷,2005(4).

[9]周煜涵.IMD技术及其在汽车中的应用[J].江苏科技信息,2012(6).

[责任编辑:陈泽琦]