浅析热焖渣处理爆炸的原理

彭波 伍颖 廖森登 黄家维 夏小明 姚俊

【摘 要】钢渣厂热焖生产处理渣罐过程中,热焖渣池爆炸偶有发生,危及员工安危,造成厂房设备的损害,影响转炉的生产。文章分析了热焖过程发生爆渣的原因,并针对问题提出了工艺优化方案。

【关键词】热焖渣;爆炸;工艺;优化

【中图分类号】TF758 【文献标识码】A 【文章编号】1674-0688(2017)05-0154-03

0 前言

热焖渣工艺最常见的事故是爆炸和各类的粉尘危害,以及高温辐射及蒸汽的烫伤等。热焖渣处理过程中发生的爆炸有向热焖渣渣池内倾倒红液态钢渣时发生的爆喷和热焖过程中热焖渣渣池子内气体产生的爆炸。如何杜绝热焖过程中发生燃爆是钢渣热焖处理工艺探索和研究的重要课题之一。

1 工艺技术参数

热焖渣渣池子数量:8个;钢渣处理温度:300~1 600 ℃;处理周期:12~18 h;每个池子处理的渣量:200~250 t。

2 热焖渣工艺过程中爆炸事故的发生机理

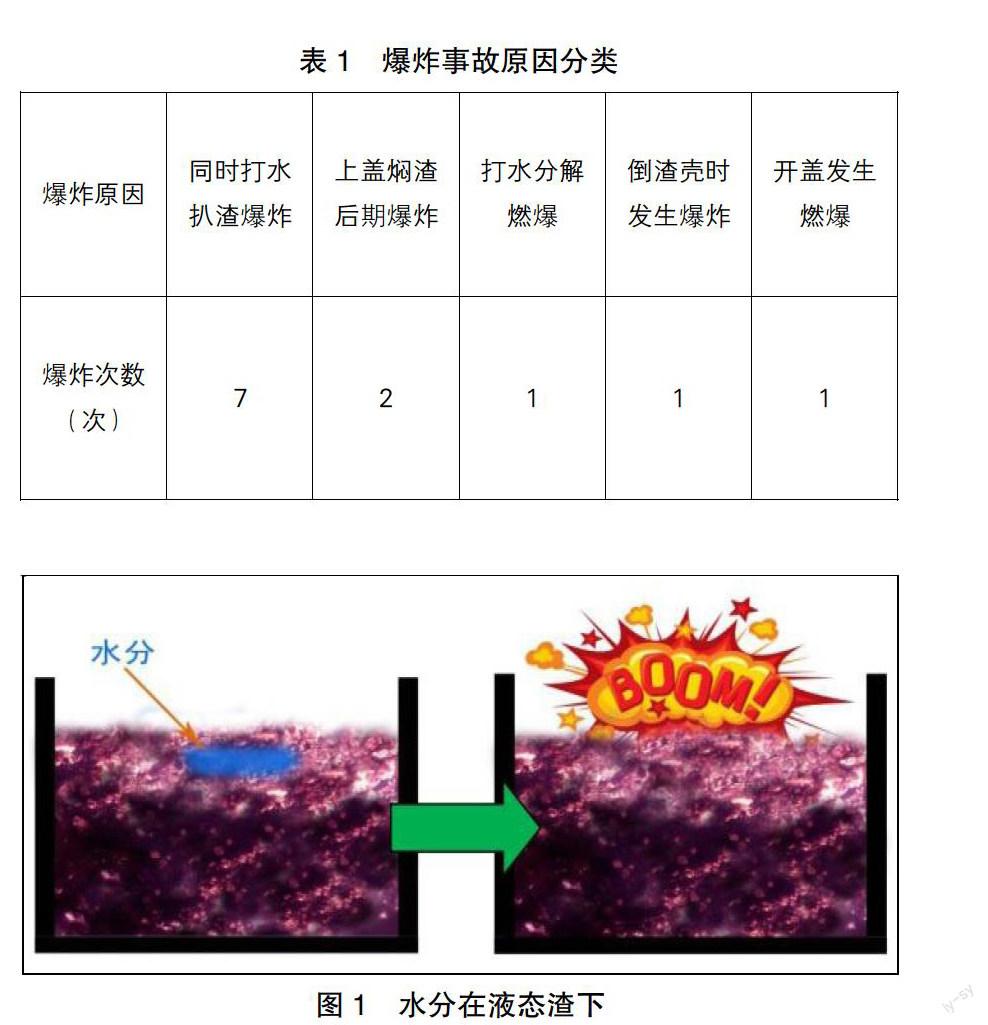

2012年,某钢渣厂热焖渣投产以来共发生爆炸事故12次,具体原因分类统计见表1。

2.1 在扒渣过程中发生爆炸

在液态渣表面的水分未蒸发吸收完全的情况下,扒渣器同时对液态渣进行扒搅,并将液态渣中有水分的位置覆盖起来;由于水分受热蒸发,体积急剧膨胀(当1 kg水完全变成蒸气后,其体积要增大约1 500倍),形成极大的压力,并暂时束缚于液态渣下,形成爆喷现象(如图1所示)。

2.2 上盖焖渣后期和开渣盖发生爆炸

可燃气体(蒸气)或粉尘与空气的混合物发生爆炸需具备一定的条件,即气体的浓度达到爆炸极限范围,其中一氧化碳燃爆的条件如下:达到爆炸极限(12.55%~74.25%);温度超过一氧化碳的着火点(650 ℃);有足够的氧气供给燃烧;相对密闭的有限空间。

氢气爆炸的条件相对简单,即氢气与氧气在爆炸极限范围(4%~75%)内遇到明火之后迅速燃烧,燃烧急骤产生大量的水蒸气,在密闭的有限空间内体积急剧膨胀,导致爆炸发生。

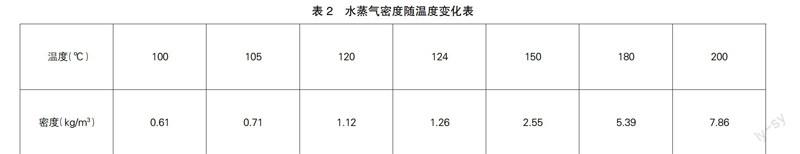

在热焖初期产生大量温度较高的水蒸气,水蒸气富集后形成的压力大于大气压,造成大部分蒸气从池盖上面的排气阀和池壁上的排气孔排出,池内产生的可燃气体(CO的密度为1.25 g/L、H2的密度为0.089 9 g/L)密度都小于焖渣打水过程产生的水蒸气密度(水蒸气的密度见表2),即可燃气体在水蒸气的上方富集,它们会随着蒸气迅速地排出热焖渣池子。

因此,在热焖初期,池内产生的可燃气体都能够迅速排出,现场的运行结果也表明,在热焖初期阶段不会发生爆炸。

随着打水热焖的工艺继续进行,炉渣的温度逐步下降,池内温度降低,蒸气量减少,它们产生的压力逐步减小,高温蒸气降温以后,体积减小,加上加盖热焖的这一工艺特点,如果它们的压力低于热焖工艺的要求,这些混合气体就被密闭在热焖渣渣池子内,这时可燃气体CO和H2就逐渐地富集在池内的某个空间,随着可燃气体含量的增加,有可能达到爆炸极限范围;同时,随着池内温度和压力降低,O2的相对浓度逐渐加大,加上钢渣的导热性差,此时如果热焖池内局部残留少量红渣,或者邻近的热焖池进行翻罐作业的高温液态渣进入共用排气管道或飞溅到正在焖渣的渣池气体泄漏点,都存在引发燃爆的安全风险。

某钢渣厂投产初期发生了2次上蓋焖渣过程中的爆炸,都是焖渣后期遇到相邻渣池倒渣飞溅引起的,了解原因进行相应的改进后未再发生过焖渣时的爆炸事故。

2.3 打水分解燃烧导致燃爆

熔融液态渣含有少量的碳,在高温状态时与水反应生成一氧化碳和氢气,都是可燃烧气体,工业上把这样的混合气俗称“水煤气”,其反应式如下:

C+H2O高温→CO+H2 (主反应)

C+2H2O高温→CO2+2H2 (主要副反应)

根据某钢渣厂发生的“3·16”事故分析,当用集束水向熔融液态渣表面同一位置打水时,产生的一氧化碳和氢气与空气中的氧气剧烈燃烧,其反应式如下:

2CO+O2点燃→2CO2

2H2+O2点燃→2H2O

剧烈燃烧致周围空气不足,火焰迅速熄灭形成负压,大量空气被补充吸入池内,与池内富集的一氧化碳及氢气混合发生剧烈燃爆。

2.4 倾倒渣壳时发生爆炸

根据某钢渣厂发生的“11·30”爆炸事故分析,渣罐存储超过15 h,渣罐自然冷凝时间太长而形成整体、密闭的约9 t重的渣壳,挖掘机敲罐2次,密闭渣壳高速冲向池底,渣池瞬间发生爆炸。首先池底备坑用渣水分超过10%,第一罐渣壳烘烤使池底渣之间的空隙形成和储存了大量水蒸气,池底储存的水蒸气被快速压缩与高速下落的渣壳中高温气体相互碰撞,混合气体迅速膨胀、燃爆,密闭的渣壳爆裂产生强烈的冲击波。

3 工艺优化方案

通过对以上事故产生的要因进行分析后,确认引起爆炸的主因是高温液态渣和焖渣必需的水,钢渣厂针对这一主要矛盾制定和实施一系列措施来优化热焖渣处理工艺,从工艺上保证生产过程的安全,具体工艺优化如下。

3.1 扒渣打水工艺优化

根据发生的原理,要防止爆喷,就要避免水分被覆盖于液态渣下。

(1)将过去的“边打水边扒渣”工艺改为“打水扒渣分开”的操作,即打水的时候不扒渣,扒渣时要等到渣表面水分完全蒸发后才可操作。

(2)打水时要用散水分散打水,避免使用集束水在渣面上形成积水,也利于水分迅速蒸发。

(3)冷却挖掘机扒渣器时,扒渣器上残留的水分未完全蒸发不得进行扒渣操作。

(4)使用足够厚的干渣备坑,冷却时间超过10 h的渣罐,渣壳不能倒入渣池。

(5)热焖操作工打水时必须在自制的防护盾后操作,以免发生爆喷时对人造成直接伤害。

3.2 焖渣过程中的工艺优化

(1)对渣池盖本体和安全装置及排气系统进行检查和清理,使池内产生的可燃气体能够及时排出。

(2)严格执行焖渣打水量>1.8 t水/t渣的标准,在热焖后期要加大打水量,将池内的温度降低到可燃气体的着火点以下,同时稀释池内可燃气体的含量。

(3)扒渣作业过程中用挖掘机将红渣彻底搅拌,使钢渣中的碳能与空气充分接触燃烧,池外周围要严禁明火及尽可能地避免红渣飞溅的现象发生。

(4)开热焖渣池工艺参数:焖渣盖温度<60 ℃,CO含量<1 000 PPM。

4 结语

根据分析总结,揭示出热焖渣的燃爆机理后,我们首先组织新工艺培训,让职工明白了爆炸的原理,明白只有严格执行安全工艺规程才能消灭燃爆事故,才有安全的作业环境。实施“打水扒渣分开”工艺后,近2年未发生打水扒渣的爆炸事故。推行焖渣过程量化标准化作业,通过对打水量、焖渣盖温度、CO含量等参数进行严格控制,目前已经将爆炸的风险降低到最低,同时提高了焖渣粒化效果,使渣和钢充分分离,拓宽了尾渣综合利用的渠道。

参 考 文 献

[1]赵凤俊.转炉的溅渣护炉操作[J].上海金属,1999(5):

10.

[2]郑沛然.炼钢学[M].北京:冶金工业出版社,2003:

55.

[3]栾秀莉,郑帅强.钢渣热焖的优化与改进[J].装备制造技术,2012(3):189.

[4]柴轶凡,彭军.钢渣综合利用及钢渣热闷技术概述[J].内蒙古科技大学学报,2012(3):251.

[5]夏俊双,孙红亮.转炉钢渣热闷技术在济钢的开发应用[J].工业安全与环保,2009(3):45.

[6]梁军.热闷渣工艺过程中的爆炸机理分析与控制措施[J].工业加热,2013,42(4).

[责任编辑:陈泽琦]