真空炉处理高锑粗锡的生产实践

廖理

【摘 要】文章介绍了广西来宾华锡冶炼有限公司采用真空炉处理高锑粗锡并分离高锑粗锡中锡、锑的工艺特点、工艺指标和生产实践,通过杂质锑的开路,避免杂质锑在系统中恶性循环,减少锡火法精炼过程产出的铝渣,减轻精炼渣返回奥斯麦特还原熔炼的压力,起到降低生产成本的作用。

【关键词】真空炉;高锑粗锡;锑的开路

【中图分类号】TQ111.1 【文献标识码】A 【文章编号】1674-0688(2017)05-0157-03

0 前言

广西来宾华锡冶炼有限公司自2011年从云南鼎邦公司引进新型竖式真空炉投入使用后,不断在自身的生产工艺特点上探索利用真空炉实现杂质锑的开路,经过多次对锡流程工艺的更改,逐步找到适合自身原料、工艺特点的杂质锑开路流程。此流程首先将锡精炼除砷、锑产出的铝渣集中返回奥斯麦特炉敷麦特还原熔炼,使杂质锑富集而得到高锑粗锡,再将高锑粗锡送到真空炉岗位采用真空炉蒸馏高锑粗锡的生产工艺,通过利用在真空状态下锡、锑的沸点不同,通过多次蒸馏使杂质锑逐步富集,最终得到含锡低于1.5%、含锑达到41%左右的铅锑合金,期间产出的低锑粗锡返回精炼流程用于生产精锡,铅锑合金送至铅锑冶炼厂回收金属铅、锑。该生产工艺有利于减少金属锡的损失,同时减少了杂质锑在锡系统的循环,从而实现在锡系统中将杂质锑开路的目的,为杂质锑的开路提供了新途径。广西来宾华锡冶炼有限公司采用此工艺后每年可实现杂质锑开路约40 t,为降低锡精炼铝粒消耗、减少锡精炼铝渣的产出起到了重要作用。

1 工艺特点和生产实践

1.1 工艺特点

针对传统锡冶炼流程中产出的大量精炼渣在返回奥斯麦特炉还原熔炼时产出的高锑粗锡,采用真空蒸馏法分离锡、锑,将高锑粗锡在真空状态下加热到锑的沸点以上、锡的沸点以下,使粗锡中的金属锑与粗锡中的铅呈气态挥发,在真空炉冷凝罩上冷凝为液态铅、锑合金收集后从下铅管排出;而金属锡不挥发,最终流入蒸发底盘从下锡管排出,达到将杂质锑从流程中实现开路的目的。将下锡管流出的低锑粗锡再返回锡精炼传统流程后,在加铝除砷、锑作业中可以大幅降低精炼除杂所需的铝粒消耗,减少精炼渣的返回处理。

1.2 工艺流程简介

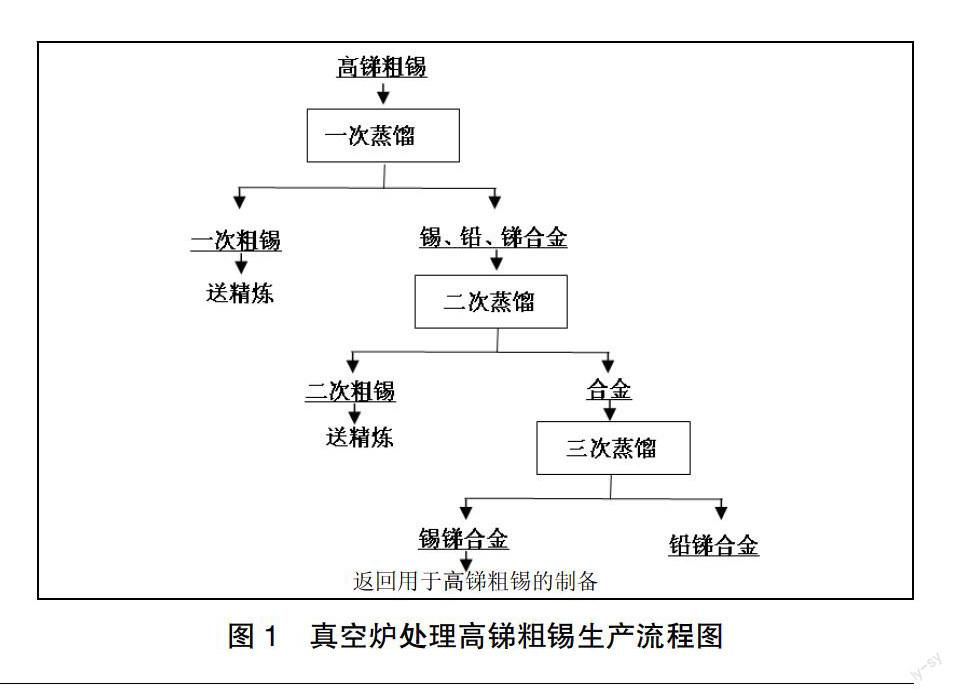

在广西来宾华锡冶炼有限公司,处理高锑粗锡需通过3次真空蒸馏处理(如图1所示),真空炉一次处理原料为高锑粗锡,下锡管产出的粗锡含锑约0.5%,下铅管产物中仍含有平均48.73%的锡,必须经过二次蒸馏处理回收,同进使杂质锑进一步富集;经过二次蒸馏后,下锡管产物含杂质锑为0.95%,对传统锡精炼流程除杂铝粒消耗有一定影响,但影响有限,因此在广西来宾华锡冶炼公司仍将其返回用于锡精炼;三次蒸馏处理原料为二次蒸馏下铅管产物,第三次蒸馏后在下铅管得到含锑41.4%、含锡低于1.5%的最终产品:铅锑合金,下锡管产物含锡为58.77%、含锑为22.13%,返回用于高锑粗锡的制备。

1.3 高锑粗锡的生产工艺指标与生产实践

1.3.1 一次蒸馏生产实践

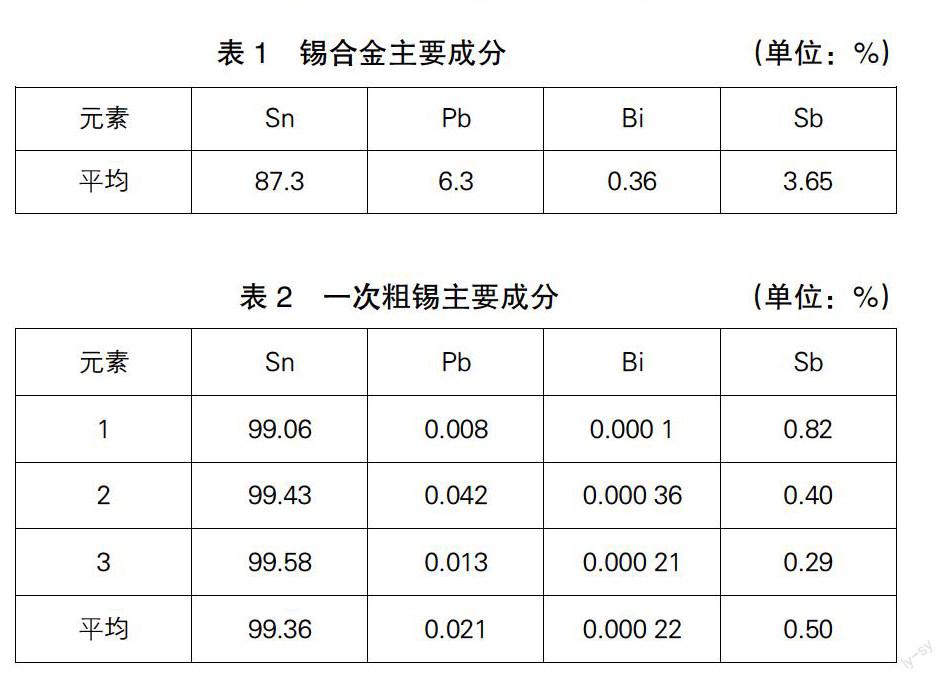

真空度:5~10 Pa;蒸发盘温度:1 250~1 350 ℃;处理量:14~16 t/d;原料主要成分见表1;产物主要成分见表2。

从化验数据中可知:通过一次蒸馏后,真空炉产出的粗锡含锡平均达到了99.36%,含锑平均为0.50%,从锡含量、杂质锑的含量上看,其质量优于公司奥斯麦特炉产出粗锡(Sn96%、Sb0.87%),粗锡的质量得到提纯。该粗锡进入传统火法精炼流程后,对降低精炼除杂时铝粒消耗是有利的。一次蒸馏使高锑粗锡中的杂质锑得到进一步富集,得到的下铅管产物含锑由处理前的3.65%提高到19.27%(见表3)。

1.3.2 二次蒸馏生产实践

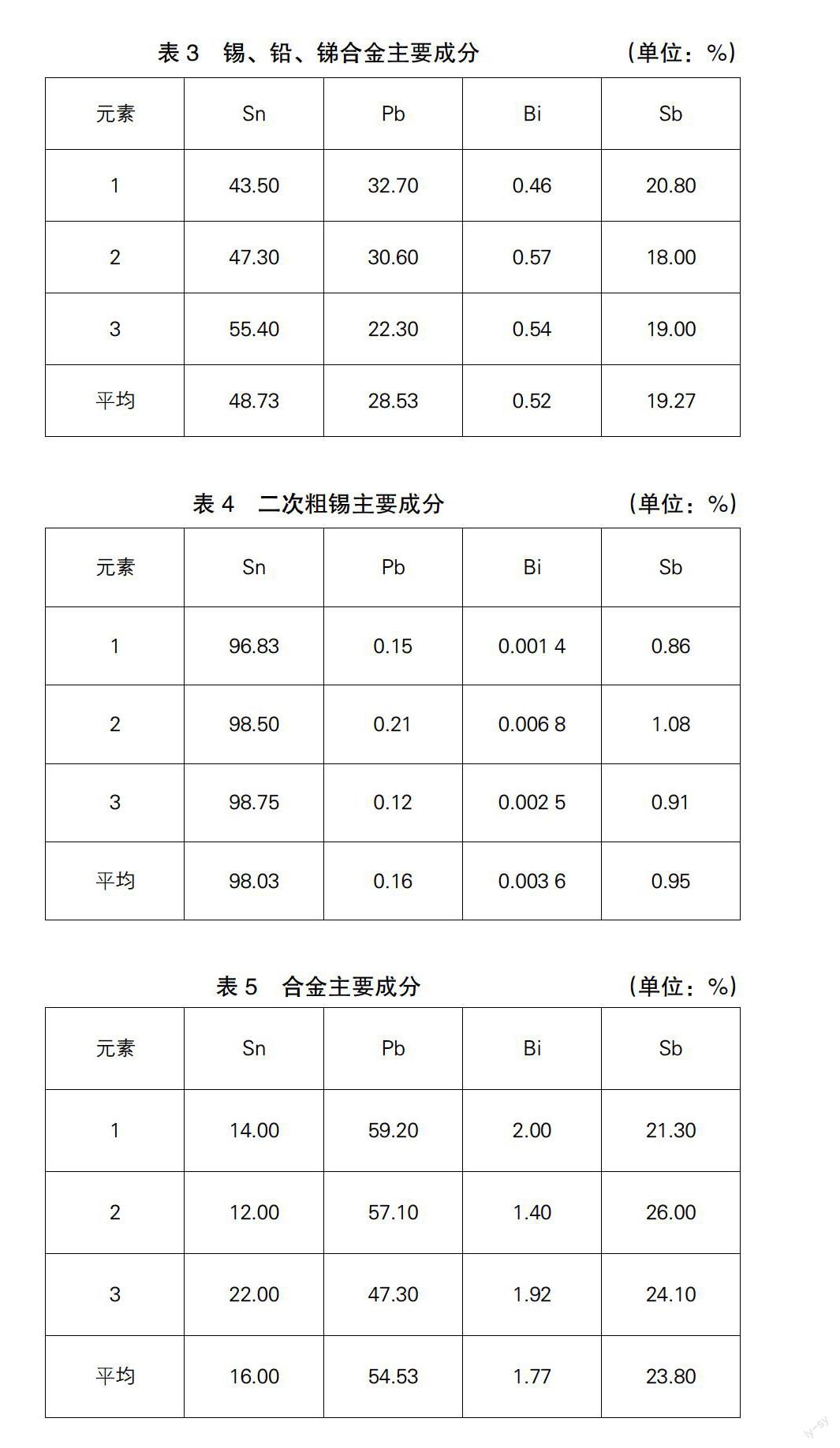

真空度:5~10 Pa;蒸发盘温度:1 250~1 350 ℃;处理量:9~11 t/d;产物主要成分见表4、表5。

通过二次蒸馏,产出的粗锡含锡平均为98.03%,含锑平均为0.95%,粗锡含锡较奥斯麦特炉产出的粗锡高,粗锡含锑稍高于奥斯麦特炉产出粗锡,该粗锡在精炼流程处理时在铝粒的消耗上与处理奥斯麦特炉产粗锡消耗的铝粒基本持平。二次蒸馏后,下铅管合金产物平均含Sn由48.73%降低至16%、杂质锑富集到23.8%,为最终实现锡和锑的分离、减少金属锡的损失提供有利条件。

1.3.3 三次蒸馏生产实践

真空度:5~10 Pa;蒸发盘温度:1 150~1 250 ℃;处理量:7~9 t/d;产物主要成分见表6、表7。

经过第三次蒸馏,得到的三次粗锡含Sn平均为58.77%、含Sb为22.13%、含铅14.23%,在真空炉生产中发现该粗锡直接再次入真空炉处理,极易引起真空炉下料管堵塞,而经过三次蒸馏后,三次粗锡产出量为最初高锑粗锡投入量的5%~7%,产出量少,因此在广西来宾华锡冶炼有限公司的生产实践中采取返回高锑粗锡制备工序。三次蒸馏后,在下铅管得到铅锑合金含Sn平均为0.67%,达到公司工艺要求(≤1.5%),含Sb平均41.40%,产出量为最初高锑粗锡投入量的8%。现广西来宾华锡冶炼有限公司每月产出高锑粗锡约100 t,通过采用真空蒸馏分离锡、锑工艺,每月可为系统实现3 t杂质锑开路、减少除锑所用铝粒1.5~1.8 t。

2 真空炉处理高锑粗锡工艺待解决的问题

从广西来宾华锡冶炼有限公司利用真空炉处理高锑粗锡的生产来看,虽然在锡、锑分离上取得非常好的实际效果,但是仍存在一些待解决的问题,主要如下。

(1)石墨件损耗高,且价格昂贵。新型真空炉较传统老式真空炉相比,有处理量大、炉内温度高、适合处理复杂原料等优势,但新型真空炉对石墨件要求更高,体现在以下方面:高温状态下,作为真空炉核心的石墨发热体易出现裂缝而损坏;一旦出现漏气、真空炉下降时,石墨蒸发盘、发热体在高温下与氧接触损耗。

(2)下料管易堵塞。由于真空炉下铅管、下锡管设计存在一些缺陷,在断料、下铅管中物料含锑高于50%以上时,容易造成下料堵塞而使炉内短路死炉,降低了真空爐的开机效率;此外,在实践中发现高锑粗锡含铁量的升高易造成下锡管堵塞,由于真空炉化料系统、进料系统及出料系统均为钢材质,高温原料、产出物料与其接触后均会使铁溶解,特别是在真空炉三次蒸馏时原料含铁最高可达到0.2%~0.3%,杂质铁与不挥发物从下锡管中流中,在降温过程中,铁的析出形成高熔点合金,易导致下锡管堵塞。

(3)下锡管易损坏。由于真空炉下锡管采用石墨内衬、钢管外壳,冷却方式为水冷,在生产实践中发现下锡管中流量比较小时,不挥发物在下锡管内壁向下流动可能出现不均匀,而使下锡管温度也出现不均匀,下锡管受温度差影响容易发生弯曲、石墨内衬断裂;下锡管外壳为钢材料,在高温状态下与金属锡直接接触易受锡液腐蚀而漏气;下锡管与冷却水接触面氧化腐蚀而漏气。

(4)漏气时维修工作量大。真空炉必须在真空状态下工作,出现轻微漏气时,如果缺乏精确的检测手段,人工检查很难察觉,必须对真空炉所有密封系统进行检查,重复进行拆炉、装炉操作,尤其是进行电极密封件检查时,需完全拆除电极后才能操作。

3 结语

广西来宾华锡冶炼有限公司自采用真空炉处理高锑粗锡以来,在减少铝粒消耗、降低精炼渣产出等已起到促进作用,显示了真空炉在分离锡、锑上的优势。

参 考 文 献

[1]黄位森.锡[M].北京:冶金工业出版社,2000.

[2]来宾华锡冶炼有限公司.质量月报[N].2017-01-04.

[3]来宾华锡冶炼有限公司.有色金属工业企业统计报表[Z].2017.

[责任编辑:陈泽琦]