基于滚压窗框的渐消式塑料窗框饰板设计

杨颖萍 陈泱 潘坡 王鹏

(泛亚汽车技术中心有限公司)

随着汽车工业的大力发展,塑料件因轻量化、美观、工艺简单、不易腐蚀及成本易控制等优点广泛地应用于汽车内外饰中。传统滚压窗框外表面是通过贴黑膜从而实现不同的外观感知。然而随着客户对于外观感知质量要求的不断提高,传统的黑膜带来的整体感知显得单薄和低廉,黑膜已经不能满足客户对汽车的外观要求。汽车塑料车门窗框饰板作为装饰件,因其具有优异的性能,在滚压窗框上的应用极大地提高了侧面装饰系统的外观感知质量,窗框饰板与导槽和滚压窗框匹配的效果使得美观性更好[1]。此外,由于传统滚压窗框车门立柱和顶部的钣金弧度大,黑膜一片式无法实现制造和安装,需要拼接实现,使得整体外观一致性受到影响。而塑料窗框饰板的应用可以使整体美观性提高[2]。因此,文章从定位结构设计角度,阐述了如何通过前期定位结构优化设计,减少后期由于固定不牢固引起的问题数,以及由于更改造成的成本增加,为后续滚压窗框类零件的应用提供参考和奠定基础。

1 渐消式塑料窗框饰板的外观设计

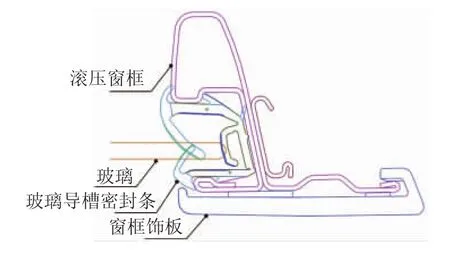

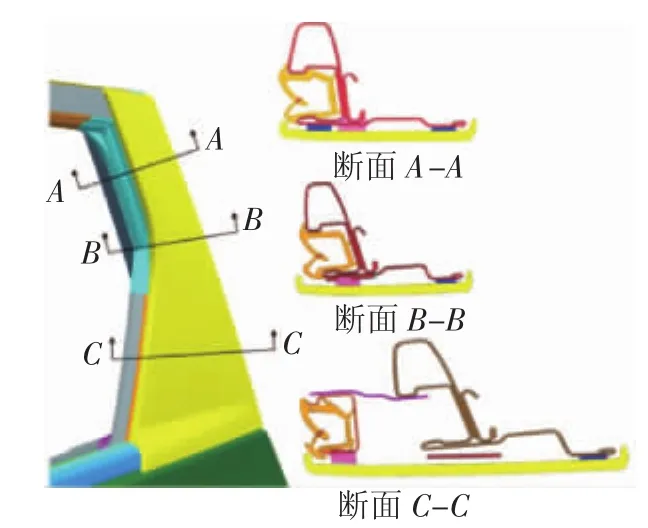

滚压窗框的塑料窗框饰板作为主要起外观装饰作用的零件,与其他对手件的配合方式也越来越多样化。对于渐消式的塑料窗框饰板,其尺寸、定位及结构细节设计会对整体外观及配合产生较大影响。此外,窗框饰板在玻璃升降位置与导槽密封条存在间隙配合关系,能实现美观作用。塑料窗框饰板一般采用伞柄状卡扣插入钣金孔方式进行装配。图1示出渐消式塑料窗框饰板断面设计图。

图1 渐消式塑料窗框饰板断面设计图

基于滚压窗框的渐消式造型设计,造型构成上由玻璃导槽密封条、C柱窗框饰板及外水切共同安装在滚压窗框的车门钣金上组成。图2示出渐消式塑料窗框饰板造型示意图。

图2 渐消式塑料窗框饰板造型示意图

整体挤出成型的外水切由于工艺限制无法实现渐消式外观,而这种渐消式塑料窗框饰板的应用替代了外水切在端部和车身零件的配合,使外观更加精致、有立体感,能形成整车统一的外观造型,增强了整车的整体感和美感。

2 塑料窗框饰板的定位设计

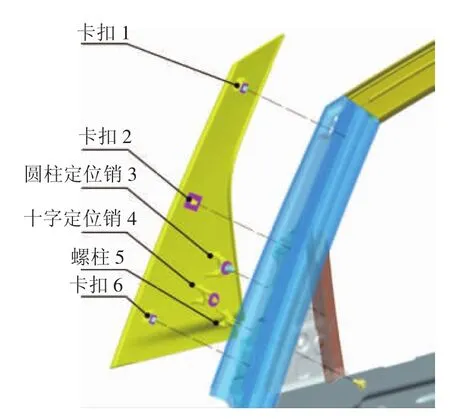

塑料窗框饰板的定位一般是采取伞柄状卡扣插入钣金孔的方式,如图3所示。装配后需要保证窗框饰板的牢固性,因为属于外观装饰零件,所以如果窗框饰板定位不够稳健,就会出现松动现象,不仅影响外观感知,还会影响和钣金以及玻璃导槽密封条的匹配,从而影响风噪和气密性;同时对于匹配要求较高的外水切和窗框饰板配合的核心区域,由于塑料窗框饰板的自身特性,装配后实车易出现间隙不一致,或者间隙偏大或偏小的问题。因此,窗框饰板的定位设计尤为重要。

图3 渐消式塑料窗框饰板装配示意图

窗框饰板由3个卡扣(卡扣1,卡扣2,卡扣6)、2个辅助定位销(圆柱定位销3,十字定位销4)及顶部螺柱螺钉(螺柱5)进行定位,3个卡扣的伞柄状卡爪插入钣金后,伞状末端结构像弹簧一样紧紧撑住钣金孔的同时,还像弹簧一样吸收C/C向(车内外方向)的公差。

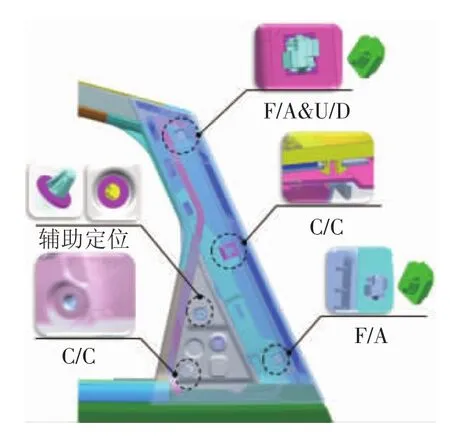

塑料窗框饰板的定位设计包括窗框饰板F/A(车前后向)向的定位、U/D向(上下向)的定位、C/C向的定位、窗框饰板辅助定位及外水切和窗框饰板端部的配合5个方面。图4示出渐消式塑料窗框饰板定位设计。

图4 渐消式塑料窗框饰板定位设计图

1)F/A向的定位。

a.通过上方起主定位作用的紧固卡扣(卡扣1),插入窗框钣金方形孔(4.5 mm×6 mm)进行定位,卡扣在F/A向单边与孔要保持0.1 mm的间隙设计,U/D向与孔要保持单边0.15 mm的间隙设计;

b.下方通过紧固卡扣6插入窗框钣金方形孔(4.5mm×6 mm)进行定位,卡扣在F/A向单边与孔要保持0.1 mm的间隙设计,U/D向与孔要保持1 mm的间隙设计。

2)U/D向的定位。

通过上方起主定位作用的紧固卡扣1,插入窗框钣金方形孔(4.5 mm×6 mm)进行定位,U/D向与孔要保持单边0.15 mm的间隙设计。

3)C/C向的定位。

a.上部卡扣1安装平面,中部卡扣2安装平面,以及底部靠近水切的螺钉安装平面和对应卡扣的钣金安装面0贴,实现C/C定位;

b.中部通过紧固卡扣2卡入钣金孔实现定位;

c.下部腰线区域通过螺柱5与窗框钣金孔对齐,由螺钉紧固实现。

4)窗框饰板辅助定位。

a.圆柱定位销3插入窗框钣金对应孔(半径3 mm)实现C/C向辅助定位;

b.十字定位销4插入窗框钣金对应圆孔(半径3.5 mm)实现F/A向和U/D向辅助定位。

5)外水切和窗框饰板端部的配合区域。

本次选用新材料聚甲基丙烯酸甲酯+改性树脂(PMMA+ASA)合金,改性后的PMMA强度和韧性更好,因此在窗框饰板和外水切的配合位置,即在窗框饰板非外观的背面增加螺柱结构设计,并和窗框钣金安装孔对齐,通过打螺钉固定在窗框钣金上实现精确定位;通过结构设计弥补塑料饰板在两端头的翘曲变形。此方案经过批量装车验证,能够大幅提高窗框饰板的精确定位,极大地提高了窗框饰板和外水切的端部配合间隙问题。

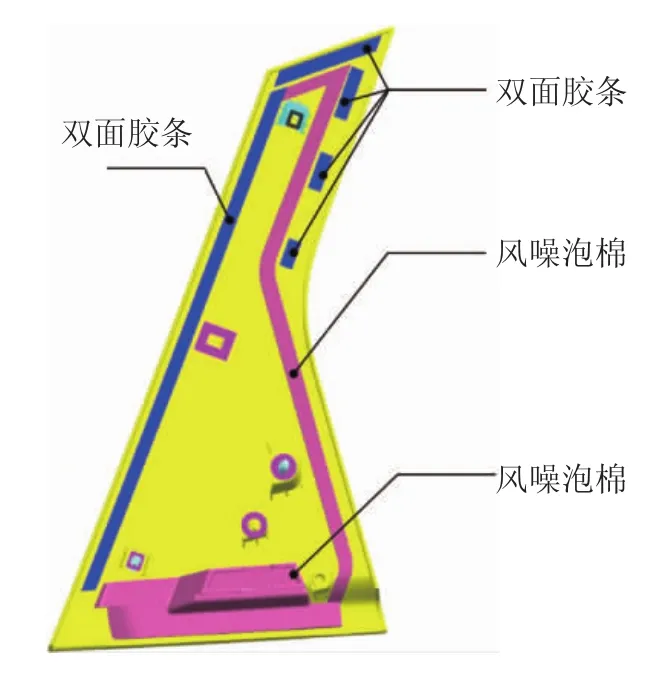

对于外观面较大的窗框饰板,为了防止窗框饰板C/C向晃动和气密性,窗框饰板又在背面增加了风噪泡棉解决气密性问题,同时在背面增加了双面胶带起到进一步加固作用,如图5所示。

图5 渐消式塑料窗框饰板泡棉和胶带位置设计图

3 塑料窗框饰板和玻璃导槽密封条的匹配设计

窗框饰板和玻璃导槽密封条的匹配效果是客户外观感知极为重要的部分,好的匹配效果是不仅窗框饰板要牢固地定位在滚压窗框上,而且两者从上部到下部都要保证一致的外观匹配效果。因为玻璃导槽密封条从上到下的断面不同,所以需要保证玻璃导槽密封条唇边外漏量一致,以保证外观感知质量的一致性。同时在中间接角过渡区域,导槽的接角唇边需要做大、做厚实,如果接角过于单薄,则根部容易变形,根部变形会导致密封条外翻产生唇边扭曲和间隙不一致。图6示出玻璃导槽密封条接角和窗框饰板匹配设计图。

图6 玻璃导槽密封条接角和窗框饰板匹配设计图

为了使窗框饰板和玻璃导槽具有较好的实车装配状态,在保证窗框饰板紧固在钣金表面的基础上,导槽的接角唇边和窗框饰板配合还需要注意,玻璃导槽密封条接角唇边和窗框饰板不能为干涉配合,否则实车匹配时容差性差,接角唇边易挤压变形。可以通过控制接角唇边的长度和到窗框饰板的距离来实现。同时接角唇边根部要厚实以确保有较好的抗变形能力。

4 结论

文章介绍了基于滚压窗框的一种渐消式塑料窗框饰板,通过技术创新和项目实践的方法,在实现密封和装饰功能的前提下,从外观、定位及结构优化等方面对其设计要点进行了系统的分析,解决了固定不牢固而引起的实车外观匹配间隙问题,满足了精致和立体感强的需求,同时也满足了流线式造型设计要求,既实现了轻量化,也极大地提升了整车外观美感。对后续滚压窗框车门项目的结构设计具有借鉴作用。