整体桥五连杆悬架前轮摆振的动力学分析

李中好 Li Zhonghao

整体桥五连杆悬架前轮摆振的动力学分析

李中好 Li Zhonghao

(北京汽车研究总院有限公司 整车集成及CAE部,北京 101300)

以轮胎与地面之间的受力分析为出发点,应用ADAMS 2013动力学软件,详细分析整体桥五连杆前悬架的性能参数变化特性,对引起前轮摆振的动力学原因进行详细阐述,指明在转向系统中加装阻尼器是解决悬架前轮摆振问题非常有效的方法。

五连杆悬架;整体桥;前轮摆振;陀螺效应

0 引 言

汽车前轮摆振对整车的操纵稳定性、舒适性、安全性及汽车零部件的疲劳寿命均有很大的影响。应用ADAMS软件,搭建五连杆前悬架虚拟模型,以多体动力学理论为指导,在仿真计算的基础上,详细地分析该悬架产生摆振的机理,指出在转向系统中增加阻尼器是一个解决前轮摆振非常有效的方法。

1 五连杆整体桥的基本构成

整体桥五连杆前悬架的一般结构如图1所示,2件上纵拉杆,2件下纵拉杆,1件横拉杆,1件转向梯形中横拉杆,2个左右转向节,1件转向阻尼器、2个左右螺旋弹簧、2个左右减振器,2个左右缓冲块构成了整体车桥五连杆前悬架的基本结构。

2 前轮摆振与激励源的理论分析

根据整车状态的车轮、地面与主销轴线的相互位置,以左前轮为例构造出理论分析模型如图2所示。以主销轴线与车轮旋转轴线交点为坐标原点,以垂直向上作为轴正向,以水平向后作为轴正向建立图2所示的空间直角坐标系。

图2中,主销与地面的交点为;主销后倾拖矩为;主销后倾角为;主销内倾角为;磨圆半径为;左轮旋转角速度为ω;轮胎受到地面、、轴3个方向上的作用力分别为F、F、F;为陀螺力矩,的方向为车轮向下跳动时的状态。

根据图2中轮胎、地面的作用力与主销的位置关系,以及前轮陀螺效应,可以得出如下结论。

1)由于路面激励的随机性,使左、右车轮F、F、F不等;另外由于制造加工误差,使左、右车轮的主销后倾角、主销内倾角、主销后倾拖矩与磨圆半径也不相同;因而导致左、右车轮对各自主销的力矩也不相同,二者之差会使车轮绕主销轴线旋转,使整车具有转向的趋势。

2)由于车轮本身的制造公差,车轮内侧(或外侧)的不平衡量会在平面产生离心力,该离心力对主销形成一个周期性的力矩,该力矩驱动车轮绕主销轴线旋转;另外车轮内、外侧的不平衡量会产生一个对轴的离心力矩,该力矩的方向在平面内呈现360°旋转,且旋转角速度与车轮转速成正比;因此该力矩在主销上的投影将形成一个周期性的力矩,也会驱动车轮绕主销轴线转动;另外,车轮的动不平衡具有的能量,随着转速的升高急剧变大。

3)陀螺力矩是促使前轮绕主销旋转运动的一个非常重要的因素。

陀螺效应是指旋转的陀螺轴线在水平位置,其一端被支撑时,陀螺轴绕垂直轴缓慢转动,即进动,此力矩即为陀螺效应进动力矩,简称陀螺力矩。

(1)

陀螺进动力矩的方向正好使转向轮绕主销旋转。图2中陀螺力矩方向对应高速旋转的左侧车轮向下跳动时的状态。

陀螺力矩的方向、车轮旋转角速度的方向和车轮跳动的方向由右手定则来判定。由此可见,高速行驶的汽车,当左、右前轮同向跳动时,由于左、右车轮的陀螺力矩方向相反,相互抵消,理论值为零。当左、右车轮反向跳动时,左、右车轮的陀螺力矩方向相同,相互叠加,其值加倍。因此左、右车轮陀螺力矩的代数和驱动前轮绕主销轴线旋转,使整车有转向运动的趋势。

基于上述3个方面,在整车高速行驶的各种工况中,所有使前轮绕主销轴线旋转的力矩之和的大小和方向成周期性变化,如果该力矩叠加到一定数值(足够大),必然引起前轮绕主销轴线往复振动。当这种振动幅度(振动能量)达到一定程度,克服转向系统的阻尼,沿着转向系统逆向传递并引起转向盘的切向角振动,严重时会导致整车的行驶轨迹不能保持直线,出现“画龙”现象,严重影响驾驶员的操纵稳定性和整车驾驶性能,对行车安全构成隐患。

3 五连杆悬架仿真分析结果

3.1 五连杆前悬架同向跳动仿真结果

1)由悬架结构的左右对称性和车轮跳动的对称性分析可知,磨圆半径、主销内倾角、车轮外倾角和前束角都不发生变化。

仿真结果如图3所示。可以看出,CAE仿真结果与理论分析结果相符,整个悬架跳动行程(-80~80 mm)之内变化量均为0。

注:toe_angle为前束角;camber_angle为车轮外倾角;scrub_radius为磨圆半径;kingpin_incl_angle为主销内倾角;Wheel Travel为车轮跳动变化量。

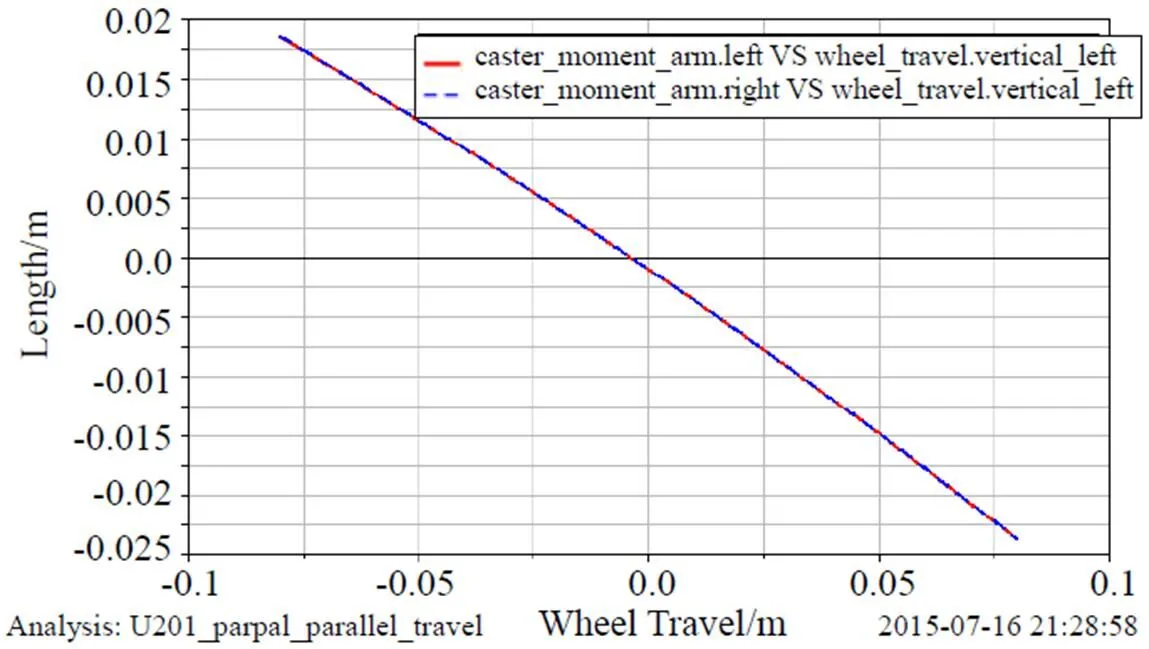

2)因车桥壳体左、右端转角方向相同(壳体本身不承受扭矩,因而不会阻止悬架的同相位跳动),车桥转角左、右端之间不存在制约,所以当车轮同向跳动时,桥壳转角绝对值变化非常大,对应的主销后倾角和主销后倾拖矩变化也很大。仿真结果如图4、图5所示。

当车轮处于下跳位置80 mm时,对应的主销后倾角为2.934 6°;当车轮处于上跳位置80 mm时,对应的主销后倾角为-3.634 4°。整个行程-80~80 mm对应主销后倾角变化量为6.569°。

注:caster_moment_arm为主销后倾拖矩。

当车轮处于下跳位置80 mm时,对应的主销后倾拖矩为-22.8 mm;当车轮处于上跳位置80 mm时,对应的主销后倾拖矩为19.5 mm。整个行程-80~80 mm对应主销后倾拖矩变化量为42.3 mm。

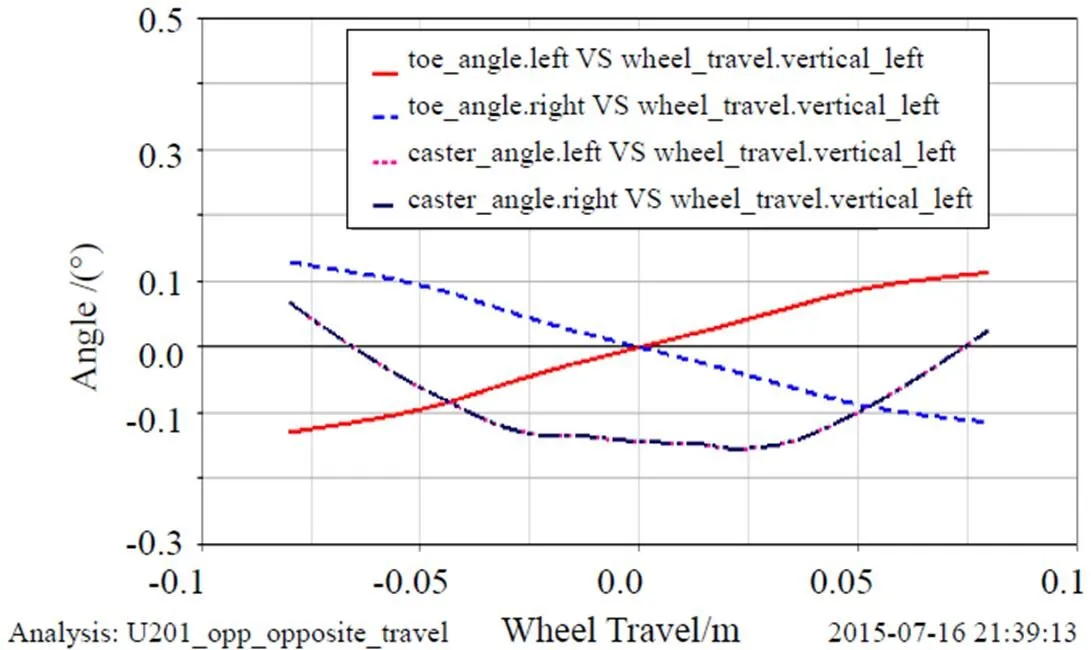

3.2 五连杆前悬架反向跳动仿真结果

当车轮反向跳动时,车桥壳体左、右端转角方向相反(壳体本身承受扭矩,会阻止悬架反相位跳动),车桥本身刚度很大,因而车桥左、右端之间存在很大制约,桥壳转角绝对值变化非常小,对应的主销后倾角变化很小,主销后倾拖矩变化也很小。仿真结果如图8、图9所示。

前轮定位参数仿真结果如图6、图7、图8、图9和表1所示。

注:caster_angle为主销后倾角。

以上各图曲线中涉及的四轮定位参数极限数据及变化量见表1。

3.3 悬架反向跳动,外倾角变化产生陀螺力矩

因悬架反向跳动,车轮的旋转轴线仅在平面内摆动(前束角变化很小可以忽略),因此产生的陀螺力矩旋转方向是绕轴旋转[2],从而驱动车轮绕主销旋转。依据式(1),当车轮跳动时间为0.6 s时(路谱采集试验统计数据),应用ADAMS后处理计算得出陀螺力矩曲线图如图10所示。

表1 悬架反向跳动前轮定位极限数据及变化量

车轮反向跳动(左轮上对应右轮下)camber_angle(车轮外倾角)/(°)kingpin_incl_angle(主销内倾角)/(°)caster_angle(主销后倾角)/(°)toe_angle(前束角)/(°)caster_moment_arm(主销后倾拖矩)/mmscrub_radius(磨圆半径)/mm 左轮上(80 mm)-5.812 1 5.8120.024 9 0.113 80.000 087 3430 下(-80 mm) 5.812 1-5.8120.068 2-0.129 60.000 361 530 上下跳动变化量极大值11.624 211.6240.222 50.243 40.001 458 70 右轮上(80 mm) 5.812 1-5.8120.024 9-0.129 60.000 087 3430 下(-80 mm)-5.812 1 5.8120.068 20.113 80.003 615 30 上下跳动变化量极大值11.624 211.6240.222 50.243 40.001 458 70

注:Torque_wheel为陀螺力矩。

悬架反向跳动左、右车轮的陀螺力矩大小相等方向相同(24.6 N·m),整车转向形成的转向力矩等于二者之和(49.2 N·m)。在轮胎上下跳动时,该转向力矩引起整车转向,促使汽车的行驶轨迹发生变化。由试验数据可知,时速100 km/h的汽车转向系干摩擦和阻尼之和一般为0.75~1.8 N·m(0处的转向盘扭矩)[3],考虑转向器的速比1:17及传动效率的影响,必须增加额外的阻尼才能克服49.2 N·m的。以此作为边界条件可以初步确定转向阻尼器参数的大致范围,同时,由于整车中间位置转向具有低刚度和低阻尼非线性特点[4],这就使转向阻尼器的阻尼参数变得更为复杂,转向阻尼器的性能参数必须通过实车操稳调校满足整车的综合性能,才能最终锁定。

4 整体桥五连杆悬架的外界激励与前轮摆振分析

4.1 前轮受到纵向力和垂向力激励的典型工况分析

高速行驶汽车的两个前轮同时受到纵向的行驶阻力(轴方向),左、右车轮同向跳动,悬架性能参数变化趋势如图3~5所示,由于整车悬架的对称性,左、右车轮分别绕各自的主销轴线产生相反的力矩(包含4个部分,分别是、、3个方向对主销形成的力矩和陀螺力矩)。该力矩互相抵消一部分,剩余的不平衡力矩对转向系做的功就是前轮摆振的总能量。从理论上讲,总能量大小应该等于0,但是实际不可能为0,这是由整车前悬架加工、装配、调试的误差及同向跳动激励的误差引起的。

高速行驶汽车的两个前轮同时受到纵向的行驶阻力(轴方向),左、右车轮反向跳动,悬架性能参数变化趋势如图6~10和表1所示,受力分析思路与同向跳动一致。左、右车轮绕主销轴线旋转的力矩同样由4个部分组成,因悬架处于非对称状态,除、、3个方向的力对左、右车轮产生的力矩差值增大之外,更重要的是左、右车轮的陀螺力矩是同向的,不能抵消,会使力矩数值加倍,所以反向跳动产生的总能量比同向跳动大很多。一旦左、右车轮绕轴旋转力矩之和的能量积累达到一定量,克服了轮胎和转向系统的所有阻尼,会使车轮绕主销摆转振动,向上传递触发转向盘的角振动,产生摆振,严重时会影响车辆的行驶轨迹,恶化整车驾驶性和操纵稳定性。

另外,五连杆整体桥单轮跳动必然引起另一侧车轮旋转轴线的摆动,这样由于单侧跳动,产生了两侧同方向的陀螺力矩。单轮跳动这个行驶工况等同于双轮反向跳动行驶工况,都存在激励力矩叠加的现象。

4.2 前轮受到横向力、纵向力与垂向力激励的工况分析

此工况下受力分析与前轮受到纵向力和垂向力激励的典型工况分析一致,在此不再重复。

在此工况条件下,整体桥五连杆悬架,无论是单轮跳动,还是双轮同向跳动、双轮反向跳动,只要主销后倾角变化较大,主销后倾拖矩变化也较大,即使外界施加的横向激励F不是很大,也会产生绕主销旋转的很大的变化力矩,易引起摆振。这种摆振现象持续的过程实际上就是前轮左、右摆转的动能与前桥的簧载质量上下移动的重力势能和转向系统的弹性势能相互转化的一个过程。若转化过程的阻尼(含机械摩擦阻尼、轮胎橡胶变形阻尼、液压助力转向粘稠阻尼和电动转向标定阻尼等)较小,则摆振不易收敛。另外,由于弹性元件轮胎的迟滞效应客观存在,在一定车速条件下(32~69 km/h)[1],存在负阻尼,非常容易出现摆振。实践证明,当主销后倾角大于7°时,如果不采取其他措施,大多会引起摆振。

因为悬架的回正性能存在蓄能作用,如果把积蓄的势能转变成热能,就能把产生摆振的潜在因素消除,这是解决摆振问题的一个有效方法。国外某款产品及国内某款越野车,都是采用整体桥五连杆悬架,并且在转向梯形杆系中增加一个转向阻尼器。通过对阻尼器参数的匹配设计,使之成为一个路面激励输入的低通滤波器,该阻尼器的作用是对地面输入的中高频激励进行衰减滤波,消除转向盘的摆振,解决转向盘异常角振动、手感发麻的问题,而且对转向盘低频操纵输入没有任何影响。这个方案解决了前轮摆振的系统性问题,实现了五连杆螺旋弹簧的平顺性与整体桥越野性能的有机结合,尽享驾驶乐趣。

5 结 论

使用ADAMS 2013对车轮激振进行分析和后处理计算,结合汽车经典理论,比较精确地分析整体桥五连杆悬架前轮摆振的影响因素,初步确定转向阻尼器参数范围,通过整车操稳调校锁定阻尼器参数,解决摆振问题。

[1]陈南. 汽车振动与噪声控制[M]. 北京:人民交通出版社,2005:137-141.

[2]李中好. 双横臂独立悬架前轮摆振与陀螺效应的动力学研究[J]. 汽车工程,2017(6):698-701.

[3]余志生. 汽车理论(第5版)[M]. 北京:机械工业出版社, 2009:181-182.

[4]郭孔辉. 汽车操纵动力学[M]. 长春:吉林科学技术出版社,1991:257-258.

2017-03-20

1002-4581(2017)04-0007-05

U463.42

A

10.14175/j.issn.1002-4581.2017.04.003