钼镧合金重复成型对烧结的影响

刘涛,张航,史振琦,王岗,杨威,师阿维

(金堆城钼业股份有限公司金属分公司,陕西西安710077)

钼镧合金重复成型对烧结的影响

刘涛,张航,史振琦,王岗,杨威,师阿维

(金堆城钼业股份有限公司金属分公司,陕西西安710077)

为了研究钼镧合金重复成型对烧结的影响,对钼镧合金的形貌、化学及物理指标进行了测试,结果表明:重复成型与正常成型的钼镧合金烧结后的宏观及微观组织形态没有差异。碾压钼粉与正常钼粉相比,粒度变化不大为3.8 μm,松比是正常钼粉的2倍为2.46 g/cm3。烧结后,重复成型合金密度为9.76 g/cm3,相比正常合金提高了0.16 g/cm3。碾压钼粉氧含量是正常钼粉的两倍,其他化学元素含量与正常钼粉基本接近。重复成型合金烧结后的化学元素含量与正常合金无显著差异。

钼镧合金;氧化镧;粉末烧结;重复成型

0 引言

钼镧合金是在钼中添加一定含量氧化镧的合金[1]。在钼基体中弥散分散的La2O3颗粒能够净化晶界、细化晶粒、显著提高钼金属的强度、延展性、再结晶温度,改善材料的抗下垂性能和抗拉拔性能[2-3],同时也能降低钼金属的塑脆转变温度并改善韧塑性和高温蠕变性能[4]。目前制备钼镧合金的方法大都采用粉末冶金的方式,即对钼粉进行压制和烧结[5],但是在生产过程中由于压制设备及人为原因会造成大量的断料及未成形的废料。因此研究以单重50 kg的直径为90 mm钼合金棒为研究对象,对其断料及未成形的废坯进行破碎,然后制粉,最终进行压制烧结,研究重复成型对钼镧合金烧结的影响,为重复利用断料及未成形坯料提供理论基础。

1 试验过程

1.1 废棒坯的破碎碾压

将直径为90 mm的断棒坯首先经过人工击碎,制成小块再利用电动碾料机进行制粉,最后过孔径为74 μm的筛网。

1.2 压制及烧结

采用等静压方式对筛下料及正常合金料进行压制,单重两者均为50 kg,压力200 MPa。压制尺寸:碾压料直径105mm,长度830mm;正常料直径98mm,长度1 300 mm。使用压坯烧结最高温度为1 980℃,保温时间11 h。

1.3 样品的观察与分析

使用JSM-6510 SEM设备对样品进行了观察,确定了合金的内部形貌与氧化镧分布情况。利用IPC-AES光谱分析仪分析经过再次烧结后样品的化学成分变化情况。

2 试验结果及讨论

2.1 碾压钼合金粉与正常钼合金粉的形貌对比

正常钼合金粉与碾压钼合金粉的扫描电镜图,如图1所示。对比图中两种钼合金粉,可以看出正常钼合金粉由松散分布的大颗粒与团聚态的小颗粒组成,碾压钼合金粉由松散分布的大颗粒与松散分布的小颗粒及少量的颗粒团聚体组成。碾压钼合金粉的大颗粒经过碾压破碎后基本分散,但仍存在少量的颗粒团聚体,尺寸大概在100 μm左右。而小颗粒经过一次压制破碎后,它的形态与分布相比正常钼合金粉变得更大、更分散,这是因为经过200 MPa压制后细小颗粒机械咬合紧密不能轻易通过碾压破碎将其完全的破碎分散。

图1 正常钼合金粉与碾压钼合金粉形貌Fig.1The SEM images of normal and rolled molybdenum powder

2.2 烧结后钼合金棒的形貌及氧化镧分析

图2为正常粉钼合金棒与碾压粉钼合金棒的断口宏观形貌对比图,从图中可以看出两种钼合金棒断口为均匀大晶粒,没有差异。两种棒坯的微观形貌对比,如图3所示。

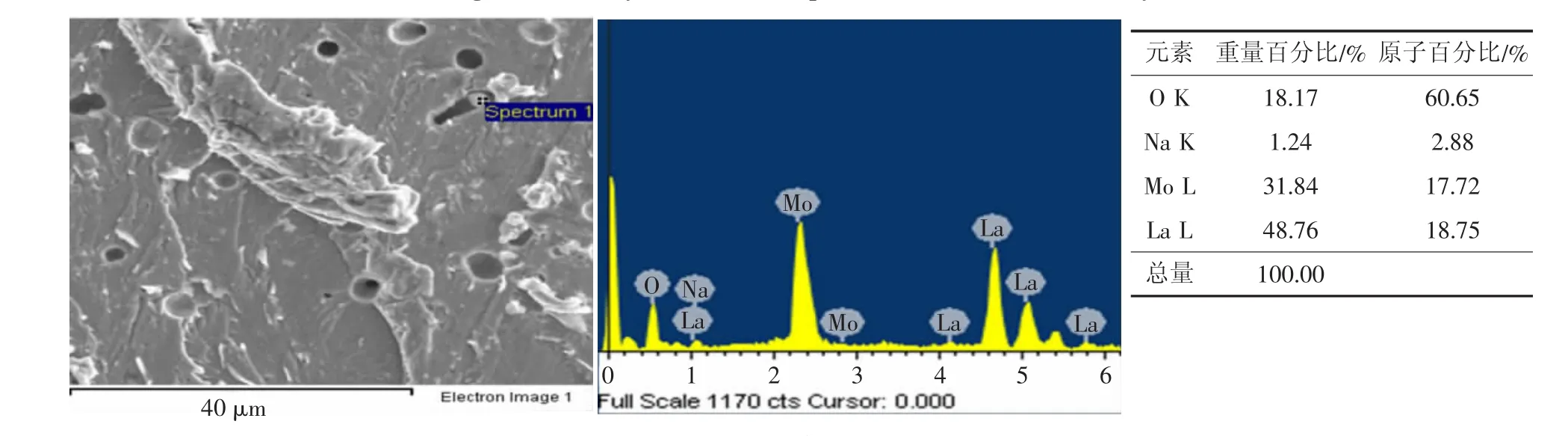

从图3可以看出正常粉钼合金棒与碾压粉钼合金棒的微观形貌没有差异,均为大片的解理断口。对两种钼合金棒进行能谱分析,结果如图4、图5所示,氧化镧颗粒均以细小颗粒镶嵌在解理表面,这说明氧化镧颗粒经过碾压破碎后没有受到影响,仍旧细小均匀地分布于钼合金棒内部。

2.3 物理化学变化

2.3.1 物理变化

图2 正常粉与碾压粉钼合金棒的宏观断面形貌Fig.2Macroscopic section morphology of normal molybdenum powder alloy and rolled molybdenum powder alloy

图3 正常粉与碾压粉钼合金棒断面形貌Fig.3Sectional morphology of normal molybdenum powder alloy rod and rolled molybdenum powder alloy rod

图4 正常钼合金中颗粒的EDS分析Fig.4EDS analysis results of the particles in normal Mo-La Alloy

图5 碾压钼合金中颗粒的EDS分析Fig.5EDS analysis of particles in normal molybdenum alloy

表1 正常钼粉合金与碾压钼粉合金物理性能对比Tab.1Comparison of physical properties of normal molybdenum powder alloy and rolled molybdenum powder alloy

图6 正常钼粉与碾压钼粉粒度分布对比Fig.6Comparison of particle size distribution of normal molybdenum powder and rolled molybdenum powder

表1为正常钼合金粉与碾压钼合金粉的物理性能对比。从表中可以看出碾压钼粉的粒度与正常钼粉差别不大,但是松比高于正常钼粉一倍左右,这是由于经过一次压制粉末存在部分的团聚,从而造成单位体积较重使得松比值较高。

为了更进一步了解钼粉的变化原因,对两种钼粉进行粒度分布测试,结果如图6所示。从图中可以看出正常钼合金粉有10%的颗粒小于2.252 μm,50%的颗粒小于的5.169μm,90%的颗粒小于的9.886μm。碾压钼合金粉有10%的颗粒小于1.795 μm,50%的颗粒小于的5.145μm,90%的颗粒小于的10.775μm。由于两者d(0.5)值相差不大,区别在于碾压钼粉在粒径100 μm左右有少量的分布,这是由于碾压中存在少量的未完全破碎的压坯团聚体,在测量过程中被当作大颗粒进行识别。从费氏粒度、松比结果看,碾压钼粉的松比较高也侧面反映出碾压钼粉中存在着大颗粒的团聚体。

表1中两者的烧结收缩尺寸也存在较大的差异。直径上,正常钼粉的收缩率比碾压钼粉的收缩率高了2.65%,接近碾压钼粉的1/4;长度上,正常钼粉的收缩率比碾压钼粉的收缩率高了18.39%,接近碾压钼粉的2倍。从上述数据可以看出,碾压钼粉的烧结收缩率比正常钼粉要少,特别是在长度方向上。产生上述差异的原因在于碾压钼粉压坯密度较高,因为压坯密度较高后,在烧结过程中后续的收缩体积将会相应变少。为了验证此论述,对密度进行近似计算,见公式(1)。

式中:ρ压坯为压坯密度,g/cm3;M压坯为压坯质量,g;V压坯为压坯体积,mm3;R为压坯半径,mm;L为压坯长度,mm。

计算碾压压坯密度与正常压坯密度比值为1.36,从结果上可以看出碾压料压坯密度较高,高出正常料压坯大约36%。

对碾压钼粉和正常钼粉烧结后密度采用排水法进行测量,计算公式见式(2)。

式中:ρ压坯为烧结密度,g/cm3;M空气为钼棒在空气中的质量,g;M水中为钼棒在水中的质量,g。

计算结果为碾压粉钼合金棒密度为9.76 g/cm3,正常粉钼合金棒密度为9.6 g/cm3。从结果上看碾压粉钼合金棒在密度上略有提高,这是因为碾压钼粉的压坯密度高于正常钼粉压坯[6-7]。

总之碾压钼粉在粒度构成上产生了变化,导致压制和烧结上产生了与正常钼粉不同的物理特性,具有较高的压坯密度、低的烧结收缩率、较高的烧结密度。

2.3.2 化学指标的变化

碾压钼粉与正常钼粉在生产钼合金棒过程中钼镧合金中各化学元素变化情况见表2。从表中可知,碾压钼粉生产与正常钼粉生产,在化学元素上并没有太大差异,但是两种粉的氧含量有较大差别。碾压钼粉的氧含量是正常粉氧含量的两倍左右,造成氧含量急剧升高的原因主要是两方面引起:一方面棒坯从断裂到碾压成钼粉接触空气时间较长从而吸收空气中的氧形成表面氧化,另一方面碾料机在破碎压坯块的过程中,碾子与碎钼块及细粉发生机械摩擦造成了钼粉颗粒的表面氧化[8]。而经过高温烧结后两种钼镧合金棒的各项元素含量基本接近,这表明碾压过程引入的表面氧化可以通过高温还原脱氧不影响合金中最终的氧含量。

表2 碾压钼粉与正常钼粉生产钼镧合金化学元素变化对比w/%Tab.2Comparison of chemical elements between molybdenum and conventional molybdenum-lanthanum alloy

3 结论

(1)碾压粉钼合金棒与正常粉钼合金棒宏观及微观组织形态无差异,内部La2O3依旧以细小颗粒镶嵌于棒料内部。

(2)废钼棒坯经过碾压后,钼粉粒度变化不大但松比是正常钼粉的两倍。碾压钼粉经过压制烧结后密度为9.76 g/cm3,相比正常钼粉生产的钼合金棒提高了0.16 g/cm3。

(3)碾压钼粉由于颗粒表面氧化,氧含量是正常钼粉的两倍,其他化学元素含量与正常钼粉基本接近。经过烧结后,重复成型不影响合金的化学元素含量。

综合以上三点结论,对于烧结态的钼镧合金可以通过对断棒及未成形的坯料重复成型的方式进行重复利用,减少断料、废料的浪费,节约生产成本。

[1]任茹.稀土镧在La—Mo合金粉中的存在形式及对钼粉性能的影响[J].中国钨业,2010,25(3):35-37. REN Ru.On the existence form of rare earth lanthanum in La-Mo alloy powder and its effects on molybdenum powder performance[J]. China Tungsten Industry,2010,25(3):35-37.

[2]刘拼拼,范景莲,成会朝,等.稀土La对钼合金组织和性能的影响[J].粉末冶金技术,2009,27(3):185-188. LIU Pinpin,FAN Jinglian,CHENG Huichao,et al.Effect of La on microstructure and mechanical property of Mo-alloy[J].Powder Metallurgy Technology,2009,27(3):185-188.

[3]王林,孙军,孙院军,等.掺杂方式对Mo-La2O3合金组织和力学性能的影响[J].稀有金属材料与工程,2007,36(10):1827-1830. WANG Lin,SUN Jun,SUN Yuanjun,et al.Effects of doping methods on microstructure and mechanical properties of Mo-La2O3[J].Rare Metal Materials and Engineering,2007,36(10):1827-1830.

[4]向铁根.钼冶金[M].长沙:中南大学出版社,2002.

[5]王发展,李大成,孙院军,等.钼材料及其加工[M].北京:冶金工业出版社,2008.

[6]赵宝华,朱琦,王林,等.钼及钼复合材料理论与实践[M].西安:西北工业大学出版社,2014.

[7]王零森,尹邦跃,方寅初.成形剂对碳化硼压坯密度和烧结密度的影响[J].中南大学学报(自然科学版),2002,33(4):377-379. WANG Lingsen,YIN Bangyue,FANG Yinchu,et al.The influence of pressing additives on the green density and its sintered density of boron cardide[J].Journal of Central South University(Science andTechnology),2002,33(4):377-379.

[8]曾毅,付小俊,王娜,等.小粒度钼粉氧含量的影响因素研究[J].铸造技术,2015(7):1672-1675. ZENG Yi,FU Xiaojun,WANG Na,et al.Influence factors of oxygen content In small-particle molybdenum powder[J].Foundry Technology,2015(7):1672-1675.

Effect of Repeated Molding of Mo-La Alloy on Sintering

LIU Tao,ZHANG Hang,SHI Zhenqi,WANG Gang,YANG Wei,SHI Awei

(Metal Branch,Jinduicheng Molybdenum Co.,Ltd.,Xi'an 710077,Shaanxi,China)

The microstructure,chemical elements and physical parameters of Mo-La alloy were tested to study the effect of Mo-La alloy'repeated molding on the sintering.The results show that:there is no difference between the macroscopic morphology and microstructure of the repeated molding and normal Mo-La alloy.The Fisher particle size of rolling molybdenum powder is 3.8 μm,which is almost the same size of normal molybdenum powder.The loose-density of rolling molybdenum powder is 2.46 g/cm3,which is 2 times of the normal molybdenum powder.After sintering,the density of repeated molding Mo-La alloy is 9.76 g/cm3,which is 0.16 g/cm3more than the normal. Because the surface of the particles is oxidized,the oxygen content of the rolled molybdenum powder is 2 times of that of the normal molybdenum powder.The content of other chemical elements is close to that of the normal molybdenum powder.After sintering,the content of the chemical elements in the repeated molding alloy is no different from that of the normal alloy.

Mo-La alloy;lanthanum oxide;powder sintering;repeated

TF124;TG146.+53

A

(编辑:游航英)

10.3969/j.issn.1009-0622.2017.04.008

2017-07-06

刘涛(1986-),男,陕西渭南人,工程师,主要从事钼的粉末成型、烧结及热压力加工研究工作。