煤化工装置关键压力容器的选材方法

谭立平 尹 甜

(中国神华煤制油化工有限公司北京工程分公司)

煤化工装置关键压力容器的选材方法

谭立平 尹 甜

(中国神华煤制油化工有限公司北京工程分公司)

根据多年从事煤制油、煤化工项目设备设计及管理的经验,分析了压力容器的选材原则:在遵循设计标准、实现设计目标的基础上,选择最为理想的方案,能满足稳定性与安全性功能要求的同时减少费用。

压力容器 反应器 煤化工 煤制油 选材

随着近年来煤化工项目规模的扩大化,对相关工艺装置的关键压力容器也提出了更高的要求。在装置运行过程中关键设备出现故障,就可能中断生产,甚至危害人身安全,因此合理选材是保证压力容器长周期运行的重要因素。在煤化工装置中,每个单元都有关键压力容器,选材是保证压力容器长周期运行的重要因素。压力容器选材随着工艺包的工艺参数、制造能力、新材料研发等因素而定,同时必须满足强度、刚度、稳定性、耐腐蚀性、使用寿命、费用及进度等要求。为此,需要不断地学习、总结和分析,并加强行业间的技术和经验交流。这样不仅可以极大地减少错误的设备选材,也能持续地提高自身的业务技能。

1 煤化工关健压力容器所用材料概述

在煤化工装置中,涉及到各种关键压力容器,可根据温度或压力进行分类。其中,根据设计温度可划分为高温和低温容器。高温容器主要使用的材料有:耐热铬钼钢(如2.25Cr-1.0Mo-0.25V、2.25Cr-1.0Mo、1.25Cr-0.5Mo、1.0Cr-0.5Mo),奥氏体不锈钢以及镍基合金等。低温容器主要材料有:3.5Ni、9Ni、09MnNiDR、16MnDR(SA516Gr70)、07MnNiMoDR、SA662、奥氏体不锈钢及铝合金等[1]。

根据设备的设计压力可划分为超高压、高压、中低压及真空压力容器等。超高压压力容器可考虑30CrNiMo8、K12X、SA723Gr3Cl3及34CrNi3Mo等材料,高压容器可考虑SA516Gr70、SA336F22、 SA336F22V、18MnMoNbR及13MnNiMoR等材料。

根据腐蚀情况(酸碱腐蚀、氢腐蚀、硫化氢腐蚀等),主要考虑双相钢SA2205(S31803)、321、347、316L及超级奥氏体不锈钢等材料。

2 压力容器选材的主要考虑因素

根据多年从事工程项目设计及管理的经验,工艺设备应在对工艺条件和材料制造、供货等情况有充分了解的前提下合理选材。在设计阶段,由工艺专业根据专利商工艺包向设备专业提供工艺设备条件表、工艺参数及设备简图等,设备专业根据工艺参数(如压力、温度)和腐蚀情况选择适用设计标准进行设计及选材。

设备选材时应考虑材料标准的最大厚度(如球罐标准最大限制钢板厚度50mm,低温材料保证最低使用温度下冲击功的最大厚度等),GB150和JB4732标准对每个材料的牌号都有最大厚度限制,这和钢厂及容器制造厂的制造能力有关。

了解国内钢板厂或锻件厂的材料供货情况,对所要选择的材料,有目的组织有关钢厂开展技术交流和调研,对国内能生产的所需材料进行选择。如果国内没有满足设计工况的材料,应考虑技术性、经济性和进度,选择合适的设计标准和国外材料,同时需满足国内相对应材料的硫磷含量、化学成分及机械性能等要求。

3 煤化工关键压力容器的选材

3.1 中压高温压力容器的选材

中压高温的压力容器有很多,如煤制氢装置的气化炉、净化装置的变换炉、间接液化装置中的费托反应器、合成甲醇中的甲醇反应器等关键反应器,下面以气化炉为例介绍选材。

气化炉根据工艺包的不同,分为壳牌气化炉、德士古气化炉和鲁奇气化炉。煤的气化是煤在高温下发生化学反应转变为煤气的过程,反应时设备内温度高达1 000℃左右,在衬里或水冷壁的传热后,设备壳体金属壁温还有300℃左右,工作介质主要有氢气、氮气、一氧化碳和二氧化碳等,压力随工艺包有所不同。

壳牌气化炉是气化单元的关键设备,其成本较高,没有备用炉。壳牌气化炉整体为h形状,分为反应段、气体冷却段和连接段,设备结构为冷壁炉,即炉壁的温度靠内部盘管里温度较低的水进行冷却。设计压力为5.2MPa,设计温度为350℃(金属壁温),工作介质为氢气、氮气、一氧化碳和二氧化碳等,其中氢气的含量为23%,氢分压为1.2MPa,属氢腐蚀环境,根据耐尔逊曲线,壳体基层材料采用SA387Gr11Cl2,复层为镍基合金08825。考虑壳牌气化炉各种类型接管有300多个,故采用应力分析设计,此设备因由国外公司进行设计及制造,设计标准为ASME VIII DIV.2。如国内公司进行设计或制造,可采用设计标准JB4732-2005。

德士古气化炉分为气化室和急冷室,气化室设计压力7.15MPa,设计温度425℃,设备结构为热壁炉,工作介质为氢气、氮气、一氧化碳和二氧化碳等,其中氢气的含量为23%,氢分压为2.5MPa,属氢腐蚀环境,根据耐尔逊曲线,壳体基层材料采用SA387Gr11Cl2。

鲁奇气化炉分为煤锁、激冷室和渣锁。渣锁和煤锁因压力频繁变化,工作压力在0~4.6MPa之间变化,工作介质为氢气、氮气、一氧化碳和二氧化碳等,设计压力为4.6MPa,设计温度为260℃,温度较低不考虑氢渗透。根据JB4732-2005,这两台设备为疲劳容器,用强度太高的钢对疲劳寿命不利,参考Q345R的使用业绩,渣锁和煤锁可选用材料为Q345R。激冷室设计压力为4.0MPa,设计温度为55~260℃,内有耐火砖和水夹套,壁温小于300℃,不考虑氢腐蚀,可选用13MnNiMoR或Q345R。考虑到前者拉伸极限和屈服极限较高,可减少壳体厚度,便于制造,且使用业绩较多,故激冷室壳体材料选用13MnNiMoR。

3.2 超高压压力容器的选材

在煤化工压力容器中,超高压容器主要是低密度聚乙烯管式反应器。低密度聚乙烯生产工艺流程是:工艺气体(主要为乙烯)经二次压缩机压缩达到300MPa后,经过换热器预热并加入过氧化物溶液达到聚合反应条件,在反应器内形成聚乙烯混合物,从反应器排出的聚乙烯混合物冷却后进入高压产品分离器分离出聚乙烯产品。

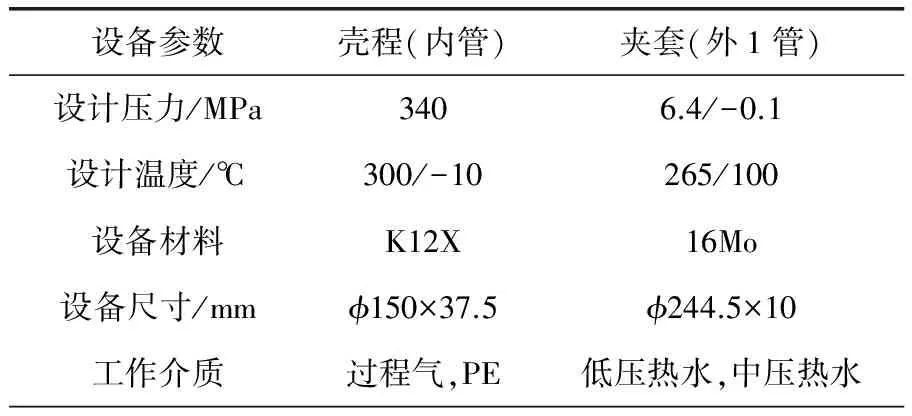

根据《超高压容器安全技术监察规程》,此设备压力超过GB150(最大压力35MPa)以及JB4732(最大压力100MPa)的范围,国内没有相应的设计标准、制造标准和钢材冶炼标准,即国内不能生产承受这么高压力的材料,必须选择欧洲BASF和ASME标准中的材料。为了减轻壳体的厚度,必须减小壳体的直径,反应器型式为带夹套管式反应器(Ⅲ类压力容器),工艺参数见表1。

表1 低密度聚乙烯管式反应器工艺参数

根据以上分析,在超高压力工况下,应采用爆破理论进行设计及选材,设计时应进行应力分析、疲劳分析和断裂分析,选择含碳量较高材料(接近中碳钢),材料应经过整体调质处理,工作状态下强度极限达到1GPa以上。管式反应器制造完成后还应进行自增强处理,反应器的所有接口需采用螺纹法兰连接,不能采用焊接。

目前,根据标准可选择的有制造超高压管式反应器业绩的材料有:K10X(30CrNiMo8)、K12X(SA723Gr3Cl3)及34CrNi3Mo等,考虑到K12X含碳量比K10X低、拉伸强度(1100~1260MPa)和屈服强度(1000MPa)比K10X高,硫磷含量比K10X低,冲击功高和疲劳强度高,采用K12X可减轻壳体厚度,故反应器选材为K12X。

3.3 低温压力容器的选材

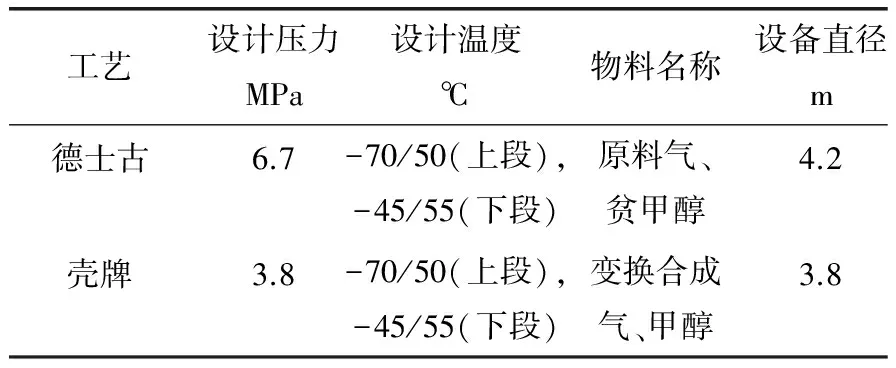

在煤化工装置中,为了净化气体,会利用甲醇低温状况下吸收能力强的特性,吸收合成气中的硫化氢或者二氧化碳,甲醇洗涤塔就是重要低温设备之一。其工作压力由气化工艺所需压力决定,温度由甲醇吸收溶解的温度决定,设备的选材不仅要考虑强度,还应考虑材料在低温状态的韧性。表2分别是采用德士古和壳牌工艺的两套装置的甲醇洗涤塔工艺参数。

表2 甲醇洗涤塔工艺参数

3.3.1 德士古工艺

根据德士古工艺的参数,可考虑选择的材料是09MnNiDR、SA203Gr.D和SA203Gr.E,但是考虑到09MnNiDR的使用温度为-70℃,温度没有富裕,只有从SA203Gr.D和SA203Gr.E中进行分析选择。

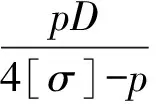

如选用SA203Gr.D,采用ASME2010版设计,如采用规则设计,其许用应力为128MPa,计算厚度为112.8mm;采用应力分析设计,其应力强度为170MPa,计算厚度为84.4mm[2]。

如选用SA203Gr.E,采用ASME2010版设计,如采用规则设计,其许用应力为138MPa,计算厚度为104.5mm;采用应力分析设计,其应力强度为184MPa,计算厚度为77.9mm。

根据以上计算分析,如果选用SA203Gr.D,根据规则设计,计算厚度需112.8mm;根据应力分析设计,计算厚度需84.4mm,考虑腐蚀裕度和开孔补强等因素,名义厚度可能超过ASME第II卷C篇此材料的最大厚度87mm,不满足要求。故只能选材料SA203Gr.E,按应力分析设计,可以满足钢板厚度要求,既便于制造,也节省了费用。

3.3.2 壳牌工艺

根据壳牌工艺的参数,设备处于-70℃低温工况下,材料必须含Ni元素,压力容器材料可选09MnNiDR,此材料的最低使用温度为-70℃,但考虑开停车因素及设备重要性,设备壁温有可能低于-70℃。另外,设备的操作压力较低,上下段设计压力都为3.8MPa,直径为3 800mm,采用材料SA203Gr.D,通过计算设备名义厚度为62mm,满足冲击功27J下的最大厚度要求。

从以上低温工况下的选材可知,由于国内-70℃以下中厚板材料较少,只能选择国外低温碳钢材料。如采用国内奥氏体不锈钢材料,在较高压力下材料较厚,费用昂贵;但是如果设计压力不高,如设计压力小于1.0MPa,设备壁厚不大于20mm,可考虑选择奥氏体不锈钢材料。

3.4 疲劳压力容器的选材

疲劳设备是指工作时压力或温度处于交替变化的设备,煤制氢置中的吸附塔就是一台交变应力循环的设备。其原理是利用工艺介质的压力变化,在容器内的吸附剂作用下来吸收和解吸杂质,提高产品氢气的纯度。设计压力为3.5MPa,设计温度为50℃,使用寿命为20年,压力波动范围为0.02 ~3.20MPa,压力波动循环次数70万次,工作介质为氢气、硫化氢和二氧化碳。

根据JB4732,此台设备不满足3.10.2.1和3.10.3.1的免除疲劳分析条款,设备除了按JB4732-2005进行应力分析外,还需作疲劳分析,按JB4732-2005附录C进行[3]。根据工作工况,此材料应是压力容器用钢,需满足《固定式压力容器安全技术监察规程》中对硫磷含量的要求,有一定的强度,有较高韧性,在压力交变状况下不发生破坏,不能选择含碳量高和强度特高材料,根据设计标准JB4732表6-2选材规定及吸附塔以往的使用业绩,此设备材料选用Q345R(正火板)。根据压力波动范围,设备在工作时是低循环高应力全脉动循环,在容器结构变化处,存在较大的局部应力,疲劳循环应力强度为最大应力的一半,所选择的材料满足应力循环曲线的循环次数[3]。

3.5 高压反应器的选材

煤液化反应器是煤加氢液化装置最重要设备之一,反应器内介质为煤、溶剂油、催化剂、氢气和硫化氢。设备的设计压力21.0MPa,设计温度为480℃,设备直径为4.8m。根据耐尔逊曲线,设备处于氢气和硫化氢腐蚀工况,氢分压高,1.25Cr-0.5Mo及1.0Cr-0.5Mo因内部脱碳不能满足要求[4],故设备基层壳体材料考虑选用SA336F22V(2.25Cr-1Mo-1/4V)[5],设备内壁堆焊E309+E347复合层。初步选材后,还需选择合适的设计理论、设备供货渠道、配套法兰并结合专利商的制造、现场组对和热处理要求,进行材料的最终选择。

此台设备如果由国内设计单位进行设计,设计标准可选用GB150(设计压力小于35MPa)。但是上封头和壳体的连接处、下封头和壳体的裙座处、接管与筒体连接处,由于结构不连续,在较高压力作用下会产生较大的局部应力,为了分析所有设备截面(壳体和接管)的应力,应进行强度判定合理选择厚度。另外,设备为含V的Cr-Mo钢,从设备重要性角度(高温、高压及厚壁)考虑,为主流程上关键设备,故可考虑设计标准JB4732,进行应力分析设计。

此台设备如果由国外公司设计,设备的设计压力大于20.0MPa,必须按ASME VIII DIV. 2(分析设计)进行设计和计算。根据相关公式计算,设备壳体厚度为334mm,因卷板机能力有限且板材较厚,质量不能保证,故筒体应为锻件,整个筒体由数段锻制筒节组焊而成。考虑当时国产2.25Cr-1Mo-1/4V处于研制阶段,设备锻件材料只能进口。设备由于压力大、温度高,考虑高温下法兰允许工作压力,如采用HG20615标准法兰,有可能泄漏,经过深入分析设备上接管法兰宜采用GRAYLOC法兰。

3.6 低温球罐的选材

乙烯是现代煤化工项目主要中间产品之一,某煤化工项目乙烯球罐的工艺参数为:

设计温度 -45/50℃

工作温度 -35℃

设计压力 2.16MPa

计算压力(最大) 2.22MPa

工作压力 1.65MPa

腐蚀裕量 1.5mm

物料密度 447.3kg/m3

设备容积 2 000m3

设备内径 15 700mm

可以看出,乙烯球罐处于低温工况,国外生产乙烯球罐用钢主要为:SA537Cl1、SA662GrA/B、SA203GrA/B/C/D/E、JFE-HITEN610U2L等[5],但由于使用国外钢板材料费用较高,考虑近些年采用国产板材制造乙烯球罐业绩较多,为节约投资乙烯球罐拟采用国产板材。国内制作球罐的板材主要有Q245R、Q345R、16MnDR、Q370R、09MnNiDR、07MnNiMoDR等[6],查GB150-2011表4,只有09MnNiDR和07MnNiMoDR满足-45℃以下使用温度要求,可作为乙烯球罐的初选材料,下面计算在设计工况下这两种材料的计算厚度。

由于09MnNiDR材料的名义厚度(58mm)超过GB12337规定的球壳钢板的厚度上限(50mm),考虑球罐板为双向曲面,钢板厚度超过50mm成形较难、现场施焊量大,故选择07MnNiMoDR作为乙烯球罐用钢,其钢板厚度只需42mm。

4 结束语

通过煤化工装置关键设备的选材案例,结合从事煤化工装置设计及设备管理经验,设备选材和工艺参数、国内外钢材冶炼水平、经济性、运输、制造及检验等密切相关。目前这些关键压力设备都已运行3年以上,没有发现质量问题,确保了装置的长周期稳定运行。

[1] GB150-2011, 压力容器[S]. 北京:中华人民共和国国家质量监督检验检疫总局,2011.

[2] JB4710-2005,钢制塔式容器[S]. 北京:国家发展和改革委员会,2005.

[3] JB4732-2005, 钢制压力容器分析设计标准[S]. 北京:全国压力容器标准化技术委员会, 2005.

[4] 谭立平. 合成气变换炉的选材和应用[J]. 化工机械, 2013, 40(6):825~828.

[5] ASME锅炉及压力容器规范II. 材料. A篇: 铁基材料(中文版)[S].北京:中国《ASME规范产品》协作网,2010.

[6] GB12337-1998,钢制球形储罐[S]. 北京:中华人民共和国国家质量监督检验检疫总局, 1998.

MaterialSelectionMethodforkeyPressureVesselsinCoalChemicalPlant

TAN Li-ping, YIN Tian

(BeijingEngineeringCompany,ChinaShenhuaCoaltoLiquidandChemicalCo.,Ltd.)

Basing on the experiences in designing and managing the equipment in coal-to-oil and coal chemical projects, the principles of selecting the materials for key pressure vessels were analyzed; and through complying with the design codes and realizing the design targets, the ideal design scheme was determined which can meet the requirements of both stability and safety and can reduce the cost.

pressure vessel, reactor, coal chemical, coal-to-oil, material selection

谭立平(1962-),高级工程师,从事煤化工装置设计及设备管理工作,tanliping1@126.com。

TQ053.2

A

0254-6094(2017)02-0121-05

2016-05-18,

2016-06-03)