RSDS-III技术在汽油加氢装置的工业应用

赵晓宇(中国石化股份有限公司天津分公司,天津300270)

RSDS-III技术在汽油加氢装置的工业应用

赵晓宇(中国石化股份有限公司天津分公司,天津300270)

中国石化股份有限公司天津分公司炼油部为了满足天津市周边2015年1月全部使用国Ⅴ汽油的要求,采用中石化石油化工科学研究院(RIPP)开发的RSDS-III技术,将现有的40万吨/年焦化汽柴油加氢装置改造为27万吨/年催化汽油加氢装置。生产国V汽油(硫含量小于10μg/g),在保证产品硫含量小于10μg/g的前提下,尽可能地减少辛烷值损失,从而显著改善油品质量。

汽油加氢;RSDS-III技术;脱硫;工业应用

随着中国国民经济的发展和环保意识的加强,国家对成品油产品质量的要求也越来越高。为了减少汽车尾气排放对环境造成的污染,、车用汽油标准也在逐步升级。

中石化股份天津分公司重点考虑结合现有工艺特点及生产装置运行情况,制定汽油质量升级方案,改善产品质量,提高竟争实力,尽快实现汽油质量升级换代,向北京及周边地区提供高质量的汽油产品,达到国V标准的要求。

1 背景及意义

天津石化炼油部所有汽油调和组分距国Ⅴ汽油标准均有较大的差距,为此炼油部将新建一套90万t/a的S-zorb汽油吸附脱硫装置,于2015年5月投产,届时将会有实现汽油产品全部达到国Ⅴ要求。在此之前为了满足天津市周边2015年1月全部使用国Ⅴ汽油的要求,采用中石化石油化工科学研究院(RIPP)开发的RSDS-III技术,将现有的40万吨/年焦化汽柴油加氢装置改造为27万吨/年催化汽油加氢装置,生产国V汽油(硫含量小于10μg/g),在实现深度脱硫的同时,减少烯烃的饱和,降低辛烷值损失,达到国V汽油标准。

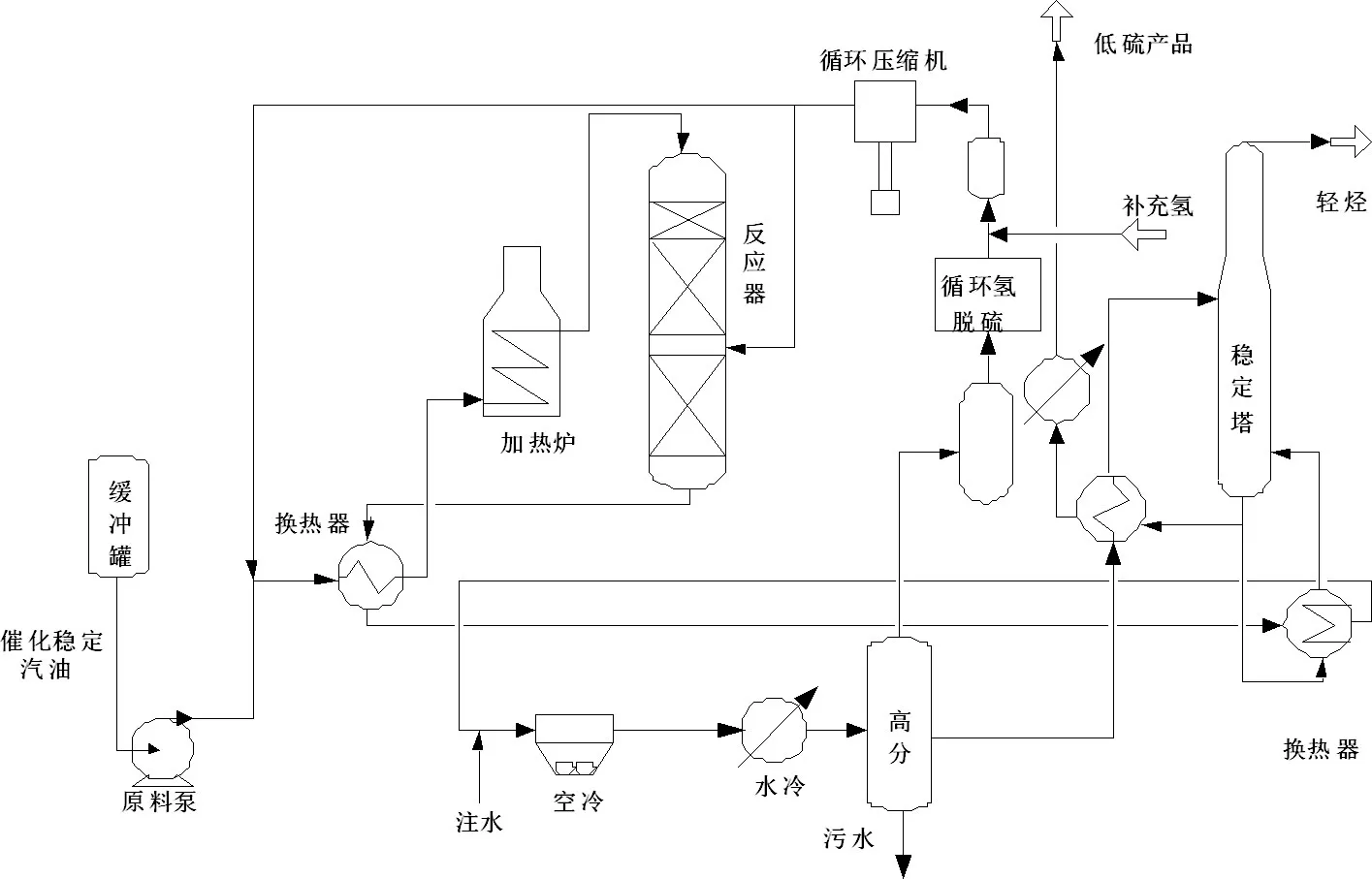

2 RSDS-III技术路线

RSDS-Ⅲ技术原则流程采用将原料油切割的工艺路线对催化裂化汽油进行选择性加氢脱硫。装置主要分为分馏单元、脱硫醇单元以及重馏分选择性加氢脱硫单元三个部分。催化裂化汽油(FCCN)由稳定塔塔底抽出进入分馏塔,切割为轻、重两个馏分。轻馏分(LCN)进入脱硫醇单元进行碱抽提脱硫醇。重馏分(HCN)进入加氢单元进行选择性加氢脱硫,然后送至脱硫醇单元与精制后LCN混合,经过氧化脱硫醇装置将剩余的硫醇氧化脱除。当以国Ⅴ汽油为目标产品时,由于LCN碱抽提产品和HCN加氢产品的硫醇硫含量均小于10μg/g,脱硫醇单元可以不包含“氧化脱硫醇”部分,工艺流程简化如图1所示。

3 装置概况

天津27万吨/年汽油加氢装置采用RSDS-III技术全馏分加氢流程,即催化裂化的稳定汽油直接进入RSDS-III装置进行选择性加氢脱硫处理得到硫含量满足国五标准的低硫汽油产品。装置由汽柴油加氢装置利旧改造而来,未增设脱二烯保护反应器,装置流程见图1。

图1 RSDS-Ⅲ装置工艺原则流程图

本装置为单反应器一次通过工艺流程,以催化汽油为原料,经过催化加氢反应进行脱硫、脱氮、烯烃饱和,用以生产以满足生产符合国V标准的清洁汽油,循环氢进入循环氢脱硫系统进行脱硫;含硫气体至焦化装置;酸性水至酸性水汽提装置统一处理。

图2 RSDS-III全馏分加氢工艺流程示意图

4 生产国V汽油标定情况

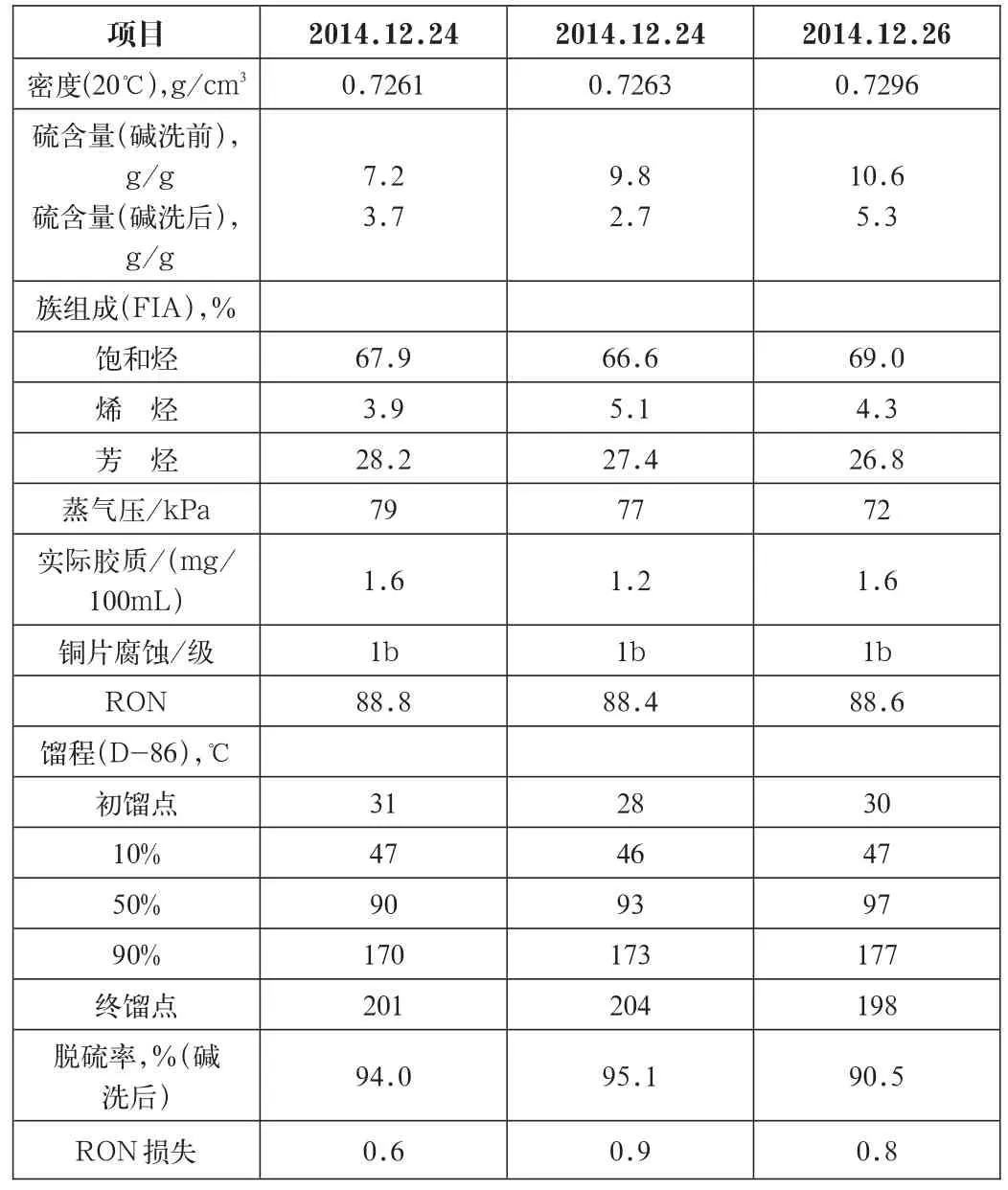

2014年12月对装置生产国Ⅴ汽油进行了标定,标定期间重汽油加氢单元工艺条件见表1,全馏分原料及产品性质见表2和表3。

表1 工艺条件

表2 催化汽油性质

表3 RSDS-III产品主要性质

5 装置存在的问题及解决方案

问题1:

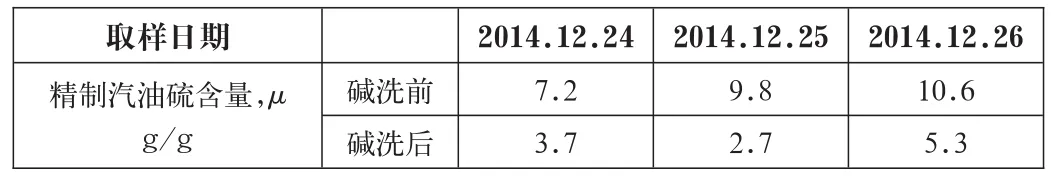

RSDS-III全馏分加氢技术在标定期间发现稳定塔无法将加氢后汽油中的硫化氢完全脱除,具体数据见表4,精制汽油碱洗前硫含量分别为7.2、9.8、10.6mg/g,碱洗后的硫含量分别为3.7、2.7、5.3mg/g,说明精制汽油中含有H2S,并由此导致反应温度过高(高约7℃~10℃),造成产品辛烷值损失增大,若将反应温度降低5-7℃,则预计辛烷值损失不大于0.4。

表4 碱洗前后产品硫含量对比

问题2:

分馏塔操作过程造成了部分C4组分的损失,从而导致精制产品RON损失增大。12月24日高分出采样分析的辛烷值损失为0.6,产品辛烷值损失为1.3,分馏塔造成的RON损失为0.7,在随后的操作中降低了分馏塔塔底温度,高分和产品的辛烷值损失数据基本一致,但碱洗前后的S含量差距进一步拉大,H2S脱除不净。

解决措施:由于分馏塔不能将油中的H2S完全拔出,且有部分C4组分损失,导致产品RON损失增加,RIPP建议恢复或增加精制汽油碱洗流程。本装置分馏塔只拔出C1~C3组分,不拔出C4组分(不用完全拔除H2S),分馏塔底的RSDS-III精制汽油再通过碱洗脱除剩余的H2S,保证产品的铜腐、蒸汽压合格的同时,降低反应温度,进一步降低产品辛烷值损失。

6 结语

(1)天津分公司RSDS-III全馏分加氢技术标定结果表明,以催化汽油为原料(硫含量50~70mg/g,烯烃含量5~10%),即使在脱硫深度过度的条件下,即在全馏分汽油产品硫含量为3~5mg/g时,RON损失0.6~0.8个单位,装置汽油收率大于99.5%。

(2)由于稳定塔不能将油中的H2S完全拔出,且有部分C4组分损失,导致产品RON损失增加,RIPP建议增设精制汽油碱洗流程。

[1]李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004.

[2]方向晨.加氢精制.北京:中国石化出版社,2006.

[3]孔旭,盛云普,韩寿军.催化汽油加氢装置工艺技术规程,2014.

赵晓宇(1985-),性别:男学历:大学本科,毕业院校:沈阳工业大学,职称:工程师,籍贯:河北乐亭,目前从事的工作:石油炼制。