提升机独立清扫装置改进

许 旭

(河北白沙烟草有限责任公司保定卷烟厂,河北保定 071000)

0 引言

烘丝前提升机的清扫装置主要由扫辊、扫辊轴、减速机及辅助部件等组成。清扫装置的作用是及时清扫提升机输送带的耙钉上粘附的烟丝,使清扫下来的烟丝通过计量管进入电子称,防止粘附的烟丝落入提升机的护板内。生产中提升机内部残存的烟丝较多,生产结束后,对提升机保养时烟丝被清理出,这部分烟丝的整丝率、水分、含杂等指标都难以达到工艺要求,被当作垃圾处理,造成较大的浪费。通过提高扫辊转速、改进扫辊轴的方法,可以有效提高清扫效果,减少提升机内部积存的烟丝,并且降低了更换清扫装置扫辊的难度,延长扫辊的使用寿命。

1 问题与分析

1.1 存在问题

烘丝前提升机与仓储式喂料机结合在一起作为一个单元使用(图1),完成存储、输送烟丝的功能。生产过程中,烟丝被提升机输送带上的耙钉带动,输送至电子秤,粘附在耙钉及耙钉支架上的少量烟丝在清扫装置的清扫作用下,落至电子秤。

图1 设备布置

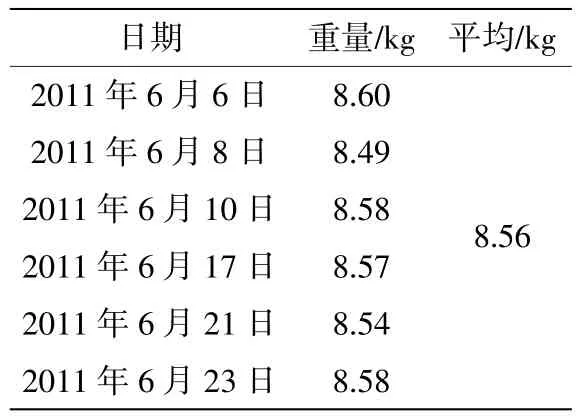

在调查叶丝段损耗的过程中,发现提升机内部残存烟丝较多。对提升机内部残存烟丝进行质量检测,发现整丝率、水分、含杂等指标均不符合工艺、质量要求,不能被回收二次利用,造成浪费。我们把烘丝前提升机生产结束后,吹扫出的物料进行了统计。结果见表1。

1.2 原因分析

提升机内积存烟丝主要在提升机顶部、托盘及提升机的尾部盖板内。从烟丝积存位置分析,这些烟丝是提升机输送带经过扫辊后落下来的粘附烟丝,烟丝落入提升机背部的护板,然后又顺着护盖板落入托盘并使托盘内充满了烟丝,托盘内烟丝又被耙钉反复挤压,造成烟丝整丝率降低。提升机内部残存的烟丝存放时间较长,导致其水分散失;一些杂物容易惨杂其中,导致其质量达不到工艺要求。结合生产、设备实际情况,发现造成提升机内部积存烟丝较多的原因在于:提升机清扫装置的清扫效果较差,主要包括3方面原因。

表1 提升机班后保养残存烟丝量

1.2.1 扫辊转速低

提升机输送带与扫辊由同一台减速机驱动,耙钉经过扫辊毛刷的时间内,扫辊旋转的转数称为扫辊的有效转数。从表2看出,扫辊对耙钉清扫不到0.4 r/min,而对其他积存物料较少的提升机的扫辊进行计算时,发现清扫转数约0.8 r/min。

表2 扫辊转速计算结果

1.2.2 扫辊毛刷清扫效果差

扫辊在使用过程中,输送带及耙钉支架对扫辊毛刷丝的损害较小,但是耙钉较长(55 mm),对毛刷丝的伤害最大,导致毛刷丝的弹性降低,最终毛刷丝向两边倾斜,扫辊上出现一圈圈的凹槽,使扫辊的清扫作用降低。

1.2.3 扫辊毛刷更换难度大

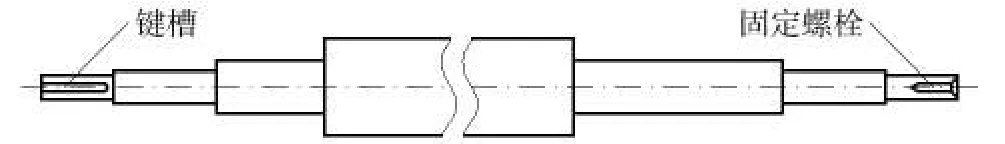

扫辊的毛刷丝变形后,需要更换,但由于设备设计的原因,扫辊轴最大处直径为75 mm,而护板开孔直径是43 mm(图2),扫棍轴不能从护板开孔处取出,需要拆除护板(图3),更换时间约4 h。

图2 原扫辊轴尺寸

图3 扫辊拆装示意

2 改进措施

2.1 增加减速机

通过增加1台减速机,以提高扫辊转速。经过计算,若清扫转数达到0.8转,则扫辊转速须达到105 r/min,为了便于计算,扫辊转速到120 r/min;新扫辊轴总重25 kg,扫辊轴的支撑轴承为p205轴承。由《SKF轴承的恒定摩擦因数》表查出摩擦因数μ=0.015。

(1)计算静态功率。P1=FV/η=μmgnπD/η。P1为静态功率,F为扫辊轴阻力,μ为轴承的恒定摩擦系数(取0.015),m为扫辊轴与毛刷的总质量(25 kg),n为扫辊轴转速(120 r/min),D 为扫辊轴半径(38 mm),η为传动效率(0.85)。P1=61.9 W。

(2)计算动态功率。P2=Jn2(/91 200tη),J=MD2/8。J为转动惯量(kg·m2),P2为动态功率,n 为扫辊轴转速(120 r/min),t为启动时间(0.6 s),m为扫辊质量(25kg),η为传动效率(0.85),D为扫辊直径(38 mm),计算出P2=0.139 kW。

通过以上计算及《SEW减速机选型手册》确定。减速机:RF37DT80N4,输入 1420 r/min、输出 115 r/min;电机:DV112M4 0.375 kW。使用原扫辊轴齿轮(16齿),推导出减速机输出轴齿轮为17齿,这样扫辊转速达到122 r/min。

2.2 设计控制线路

增加的减速机驱动并联在拨料辊的馈电器输出端,拨料辊馈电器的额定电流3A,可驱动的电机功率U为电源电压380 V,I为馈电器电流(3 A),cosφ为功率因数(负载较小,取0.8)。计算出P=1.56 kW。拨料辊电机型号DVM4 0.375 kW,增加的电机为0.375 kW,它们之和等于0.75 kW,<1.56 kW(0.375+0.375=0.75<1.56),可以由拨料辊的馈电器驱动这2台电机,同时启停。

2.3 改进扫辊轴

扫辊轴的改进思路是:一是:缩小扫辊轴直径,使扫辊轴能从护板的开孔处取出,缩短更换时间;二是:设计、制作调整装置,安装在扫棍轴的两端,定期横向调整扫辊轴,移动距离为耙钉的直径9 mm,使扫辊的毛刷丝有一个恢复期,延长扫辊的使用寿命。

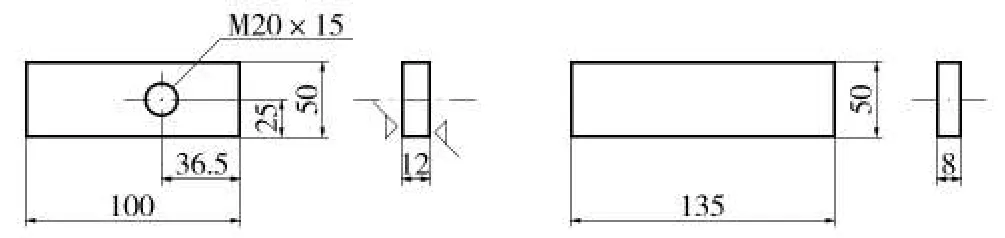

原扫辊轴中间部分是空心的,不需要传递较大力矩。可以把这一部分改造为实心。原轴重量m=16.2 kg,扫辊安装部分长度1080 mm,改为实心后新轴的重量不变,直径D2的推算公式m=ρv=ρπr2L 推导出ρ为铁的密度,7.85g/cm3,L 为轴的长度1570 mm,m为原轴重量16.2 kg,新轴直径D2=40.5 mm。为了新轴便于安装及降低新轴的自重,缩小了扫辊安装位的直径,新轴扫辊安装处直径为38 mm(图4)。

图4 新轴设计图

2.4 设计制作调整装置

扫辊轴的齿轮端制作了链轮定位装置,便于扫辊轴调整之后,链轮的调整、定位。轴的另一端设计了扫辊轴的推拉支架及推拉接头,可以横向调整扫辊轴(图5和图6)。

图5 推拉接头

图6 推拉支架

2.5 轴扭转强度校验

τT=T(/0.2×d3)≤[τT]MPa,T=9.55×106×P/n。P 为传递的功率(0.139 kW),n为轴的转速(122 r/min)。d为轴的直径(20 mm,链轮部位),[τT]为材料的许用扭剪应力(MPa)。

计算τT=6.8 MPa≤100 MPa(45#钢的许用扭剪应力是85 MPa),证明改进后的扫辊轴能达到使用要求。

3 应用效果

改进后,对生产结束后的班后保养物料进行统计,结果如表3。统计结果表明提升机内部残存烟丝量有明显的降低,达到了预期效果。

通过分析,每天减少保养物料7.26 kg,每年节省烟丝1742.4 kg;扫辊轴可以向左、右分别移动20 mm,相当于更换4次扫辊,扣除扫辊转速提高带来的影响,扫辊的寿命至少延长了两倍。更换时间由4 h降低到1.5 h。

表3 班后保养物料统计

4 结论

通过提高扫辊转速、改进扫辊轴,提升机内部残存烟丝量有明显的降低,经济效益及工作效率得到很大提高。

[1]王亮,石跃朋,牛博,等.YF17卷烟储存输送系统提升机的分析与改进[J].烟草科技,2014(2):19-22.

[2]陈良元.卷烟生产工艺技术[M].郑州:河南科学技术出版社,2002.