高速铁路扣件弹条伤损研究及结构优化分析

高晓刚,王安斌,肖俊恒,闫子权,施何英

(1.上海工程技术大学 城市轨道交通学院,上海 201620;2.中国铁道科学研究院集团有限公司,北京 100081)

高速铁路扣件系统是无砟轨道参数唯一决定因素,直接影响高速列车运行的安全性和舒适性。弹条是扣件的重要组成部分,在长期动载荷下承受周期性弯曲、扭转等交变应力作用[1]。弹条的伤损或断裂会给铁路运输带来较大的安全后患。

高铁线路应用的某型ω扣件(SKL弹条,下称“目标扣件”)在实际服役过程出现弹条伤损。国内学者对此进行了多方面研究,如文献[2]通过对扣件进行有限元分析认为,当给螺栓施加压力为33 kN时(标准安装状态),弹条最大应力出现在后端小圆弧的内侧,其最大值已接近材料的强度极限,认为弹条后端小圆弧的内侧是弹条薄弱位置。文献[3]从高速铁路用SKl15型弹条的裂纹及断口形貌角度分析失效原因,认为弹条后跟小圆角内侧表面有脱碳层,且存在拉伤沟及一些小缺口,在交变应力作用下在其附近产生应力集中,进而萌生裂纹并失效。以上研究仅从弹条的受力或弹条材质等单一角度方面阐述了扣件弹条的伤损原因,但是轨道扣件弹条伤损是轮轨动态作用下的系统性问题。因此,本文从轮轨耦合作用角度在全面了解某型高铁扣件弹条的动力响应特性、钢轨波磨特征及扣件弹条组装下的模态等理论分析和试验基础上,提出目标扣件弹条伤损的主要原因是其固有频率与轮轨激励频率接近而引起的弹条共振,其中引起目标扣件弹条伤损的主要模态振型为弹壁沿轨道纵向的翻转运动,基于这一发现,对目标扣件弹条的结构进行优化设计,对新加工的优化弹条样件进行了动力学响应分析试验,结果表明,优化后的新型弹条的主要固有频率提高,避开了激励频率范围,避免了共振的产生,提高了弹条的疲劳寿命。

1 轨道结构参数识别原理

1.1 轨道锤击试验的传递函数响应

具有n个自由度的振动系统微分方程为[4-5]

称为振动系统的频响函数矩阵,为n×n阶。

轨道结构参数识别中常用锤击频响函数试验法研究不同轨道结构的振动传递特性。力-加速度频响函数由式(3)可得。

锤击试验中常采用相干函数来筛选不同锤头的有效作用频带。一般认为Cxy(k) ≥0.8时,频响函数的估计结果比较准确。

式中:中Cxy为相关函数;Sxy(k)为互功率谱密度函数;Sxy(k)和Syy(k)是自功率谱密度函数。

1.2 钢轨波磨

沿钢轨纵向产生的一种波长规则化的典型钢轨粗糙度现象,主要特点是磨耗的波长基本固定。在产生波浪磨耗的钢轨上,在轨头部分很容易注意到磨耗的痕迹以及明显的波峰与波谷。这种钢轨波浪磨耗即所谓的“波长固定机理”,是在轨道支承刚度条件下钢轨的不连续支承共振机理。“不连续支承谐振机理”是最主要的波长固定机理。不连续支承的频率f可按式(6)进行计算[6-7]

式中:E是钢轨材料的弹性模量,I是钢轨截面惯性矩,mr是钢轨单位长度的质量,l是扣件支承间距,rg是回转半径,ν是泊松比,κ(≈0.34)是截面剪切常数。

波长及其波幅是确定钢轨波浪磨耗水平的重要参数,在列车运营条件下,若已知其运行速度,波浪磨耗的激励频率可式(7)计算

式中:fc是波浪磨耗的激励频率,v是列车运行速度,λ是波浪磨耗的波长。计算的频率通常可以帮助辨认有波浪磨耗的轮轨作用产生振动和噪声的主要振源。

2 高铁扣件损伤机理

2.1 轮轨耦合下高铁扣件弹条传递函数分析

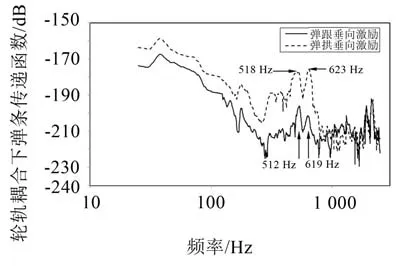

为了排除不同载荷如轴载、车速、线路曲线半径、轮轨表面条件等对测试结果的影响,对轨道在可控制激励大小和方向的条件下测量激励及响应,准确得到不同轨道结构的振动特性及其振动传递规律,获得系统的传递响应函数。笔者在国内高铁线路某区段现场进行了目标扣件轮轨耦合条件下弹条的传递函数测试。从弹条的传递函数频谱图(见图(1))中可以得到,弹条弹跟和弹拱的垂向振动峰值的频率范围约在518 Hz~623 Hz。初步推断,此峰值频率应为轮轨耦合条件下弹条安装条件下的固有模态频率。

2.2 高铁波磨激励频率

在高铁线路某区间上动车组车速约为300 km/h,线路钢轨表面有130 mm~160 mm的典型波长波磨[8],波磨最大谷深为0.12 mm。钢轨产生波浪形磨耗后将造成轮轨耦合作用力增大。同时,动车组车轮高速通过钢轨波磨区段时,其轮轨间将产生高频激励。按式(7)计算得到激励频率约为521 Hz~641 Hz。不同中心波长对应的钢轨表面粗糙度如图3所示。

钢轨波浪磨耗是在轨道运营过程中在钢轨踏面

图1 轮轨耦合下目标扣件弹条的传递函数

图2 高铁线路钢轨波磨

图3 高铁线路钢轨粗糙度

轮轨激励频率约为521 Hz~641 Hz,这与弹条(弹跟和弹拱)正常安装条件下轮轨耦合的固有频率518 Hz~623 Hz范围基本吻合。结合高铁弹条现场失效特征,在轮轨耦合作用下,弹条在此激励频段可能发生共振,在弹跟处萌生裂纹并失效。

2.3 不同螺栓扭矩条件下高铁弹条模态频率

考虑到弹条安装状态对其固有振动特性的影响,同时结合弹条共振失效特征,在4种典型螺栓扭矩状态下用锤击法对目标扣件弹条进行了模态振动试验(图4),同时做了弹条的有限元分析。

图4 目标扣件弹条锤击模态测试

有限元分析给出的弹臂沿轨道方向的翻转运动模态振型见图5,表1列出了该模态的有限元分析和锤击试验所得到的模态频率。

图5 目标扣件弹条有限元模态分析

综合以上理论计算和试验分析,考虑弹条的加工误差和现场安装状态,可得出此型扣件弹条的弹臂翻转模态频率随着紧固扭矩的增加而增加,同时扣件弹条的频率范围约为536 Hz~625 Hz,与轮轨的高频激励频率区段基本吻合。

3 高铁扣件弹条结构优化

3.1 高铁弹条结构优化参数图形

通过对高铁目标扣件弹条的分析、仿真及现场测试应用,总结此型扣件出现伤损的主要原因,并对目标扣件弹条进行了结构参数优化[9-10],优化前后弹条变化参数见表2。

3.2 高铁弹条动态响应分析

为了比较组装条件下SKL优化前后弹条的动态响应特征,在室内进行了扣件落锤冲击试验。将SKL弹条和改进后弹条试样安装在同一根短轨枕的两边,确保了同样安装标准及边界条件,试验机冲击高度为100 mm,测试设置见图6。

表1 不同螺栓扭矩条件下弹条侧肢外翻模态对应频率表/Hz

表2 弹条结构参数优化前后对比表

图6 扣件优化前后弹条组装落锤冲击试验

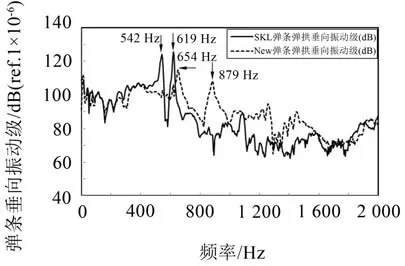

在钢轨两侧两根弹条弹拱处分别布置加速度传感器,确保得到同等输入条件下优化前后弹条的频率响应状态。从试验结果得到,目标扣件弹条的峰值频率为542 Hz、619 Hz,而优化改进后弹条的峰值频率分别提高到了654 Hz、879 Hz,响应频谱见图7。

图7 扣件优化前后的弹条动态响应

同时,优化后的弹条振动级由125.7 dB降到107.9 dB,降低17.8 dB。

4 结语

(1)高速铁路运行过程中在钢轨出现的波浪型磨耗,使轮轨间产生高频振动,对轨道结构产生高频激励。车速约为300 km/h时,波磨波长为130 mm~160 mm,轮轨激励频率约为521 Hz~641 Hz。

(2)从不同扭矩工况下扣件弹条试验及有限元模态分析结果可得出目标扣件弹条的固有频率约为536 Hz~625 Hz(有预紧力)。弹条的固有频段和轮轨激励频段范围基本吻合。弹条在此频段发生共振,在周期荷载作用下将在弹跟处萌生裂纹并失效断裂。

(3)对优化前后扣件弹条进行了落锤冲击试验,得到优化后的扣件弹条动态响应频率峰值由原来的542 Hz、619 Hz分别提高到654 Hz、879 Hz,弹条的振动能量由125.7 dB降到107.9 dB,降低17.8 dB。

(4)高速铁路运营期间,如发现较严重的钢轨波磨或动车组车轮多边磨耗时,线路维护措施是对钢轨进行打磨,对车轮进行镟修处理,来减小轮轨间的激励力。但本研究表明,目标扣件弹条弹跟疲劳伤损的根本原因是弹条在轮轨激励下的共振,这意味着很小的激励有可能产生很高的振动幅值,导致弹条的疲劳断裂,产生安全隐患。

(5)在本研究基础上加工的优化弹条关键模态频率避开了钢轨波磨引起的轮轨激励频率范围,从而避免了弹条的共振,提高了弹条的疲劳寿命,消除了安全隐患。