酚醛树脂影响金刚石砂轮磨削性能试验研究

师超钰,朱建辉,钱灌文,赵延军

(郑州磨料磨具磨削研究所有限公司,河南 郑州 450000)

1 引言

在金刚石磨具制品中,树脂结合剂磨具约占(60~70)%[1],因其具有自锐性好、磨削锋利、磨削中产生的磨削热少、磨削加工表面质量好等优点,被广泛应用于硬质合金、玻璃、陶瓷、半导体、耐火材料等的磨削、抛光或切割。

在树脂结合剂磨具中,树脂结合剂性能是影响磨具力学性能和磨削性能的关键因素,应选用耐高温、粘接性好、工艺性好的树脂[2-3]。酚醛树脂及其改性品种具有优异的机械性能、耐热性能、耐磨性能、尺寸稳定性、成型加工性等,在树脂结合剂磨具中,其用量约占80%[4]。

酚醛树脂作为树脂结合剂砂轮最重要的原材料之一,其机械性能、耐热性直接影响砂轮的自锐能力、对磨粒的把持能力以及使用寿命,甚至影响磨削性能与加工工件表面质量[5]。目前国内金刚石砂轮用酚醛树脂及其改性种类较多,性能不确定性较大[6],关于酚醛树脂金刚石砂轮磨削性能的研究,多偏重于磨具机械性能测试和单一条件下的磨削效果分析。选用三种不同类型酚醛树脂制作样条和金刚石砂轮,测试样条机械性能,在不同磨削条件下开展磨削试验,并开发出磨削功率量化分析方法、磨削比精密检测方法,对比分析砂轮综合磨削性能差异,探究酚醛树脂性能对金刚石树脂砂轮磨削性能影响规律。

2 试验条件与方法

2.1 试验条件

选用三种不同的酚醛树脂,在相同的配方和混料工艺下分别制作样条和金刚石砂轮,测试样条机械性能,并利用金刚石砂轮对硬质合金工件开展平面磨削试验。

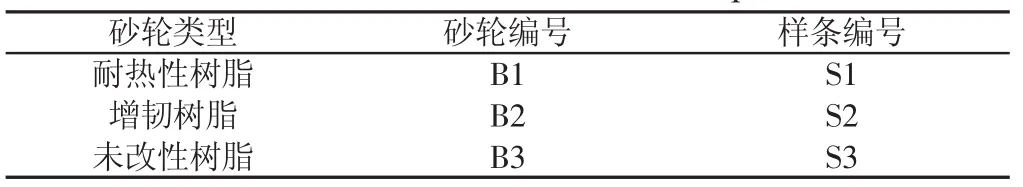

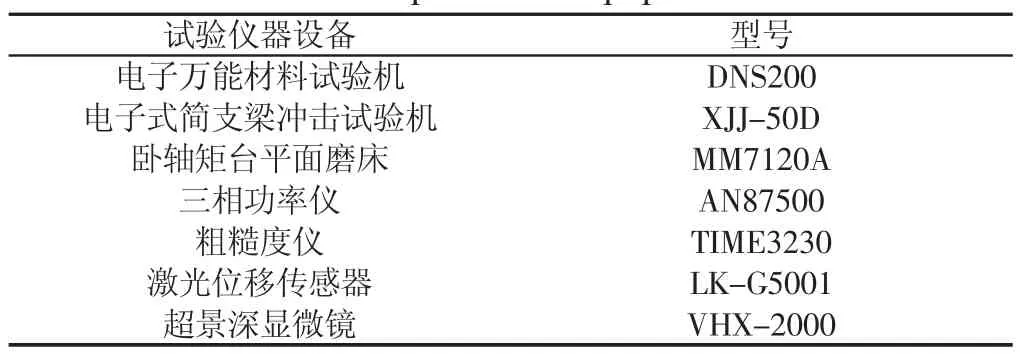

试验用砂轮尺寸 3A1-(250×30×75×5×20)mm,粒度 140/170;工件材料是常用材料YG8,工件尺寸(150×100×30)mm。砂轮、样条编号和试验仪器设备分别,如表1、表2所示。

表1 砂轮、样条编号Tab.1 Number of Wheel and Spline

表2 .试验仪器设备Tab.2 Experiment Equipments

2.2 试验方法

对三片砂轮开展磨削试验,每片砂轮以0.01mm/行程和0.02 mm/行程的进刀量分别进行两轮磨削试验,其它各磨削参数相同,如表3所示。磨削试验平台示意图,如图1所示。利用激光位移传感器实现砂轮径跳非接触式检测,利用功率仪全程监测磨削功率,采用激光位移传感器实现磨削后砂轮磨料层损耗厚度的精密测量,采用千分尺测量工件去除厚度,采用粗糙度仪测试工件磨削表面质量,采用超景深显微镜定点跟踪磨削前后砂轮表面微观形貌变化,如图2所示。

表3 磨削工艺参数Tab.3 Grinding Process Parameters

图1 磨削试验平台示意图Fig.1 Grinding ExperimentPlatform

图2 砂轮磨料层损耗厚度测量Fig.2 Loss Thicknessof Abrasive Section Test

3 试验结果与分析

3.1 样条机械性能

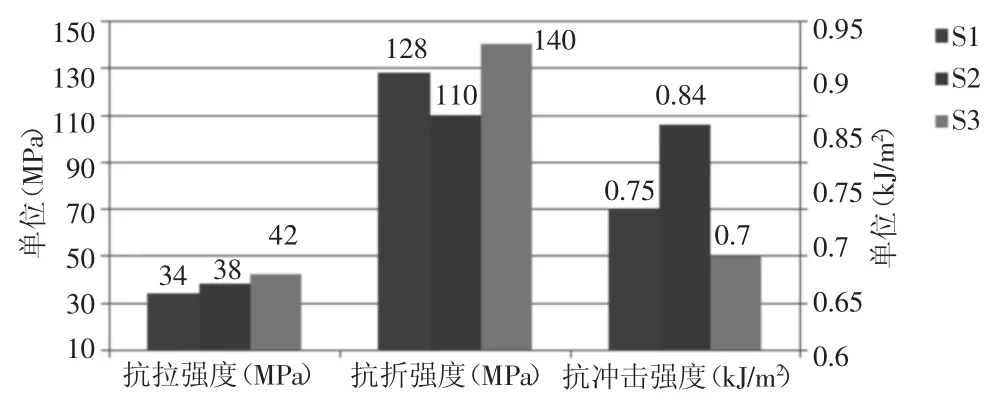

树脂结合剂强度直接影响树脂砂轮的耐磨性、自锐性、型面保持性等[7]。三种树脂机械性能对比,如图3所示。S2样条的抗冲击强度比S1高出12%,比S3高出20%,说明增韧树脂韧性好,B2砂轮耐磨性、型面保持性好,而耐热性树脂和未改性树脂韧性差,B1和B3砂轮在磨削时树脂结合剂容易脱落损耗而露出新的磨粒;S3样条的抗拉强度比S1高出24%,抗折强度比S2高出27%,说明未改性树脂的粘结性能好,可以较好包覆磨粒,但其在磨削中结合剂易损耗而加速磨粒脱落,因此B3砂轮的磨粒把持能力可能优于B1砂轮,而不及B2砂轮。

图3 样条机械性能试验测试结果Fig.3 Data of Spline Mechanical Property

3.2 砂轮磨削功率

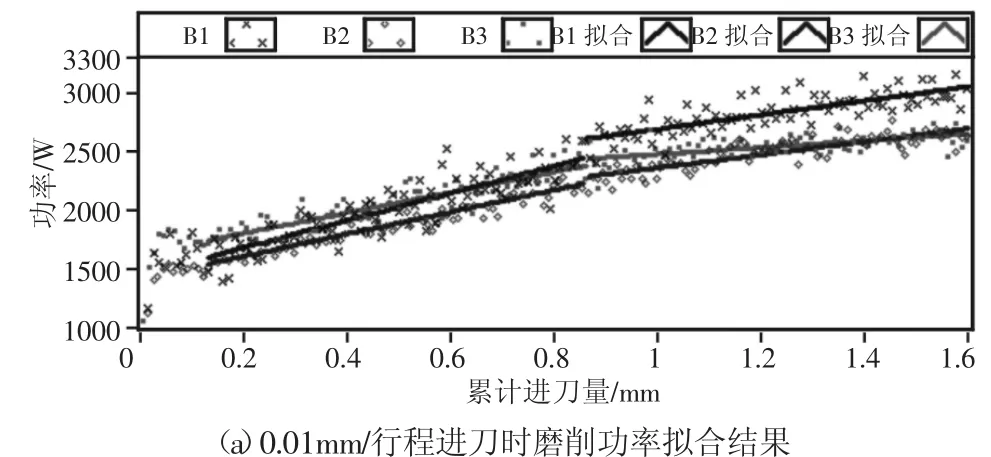

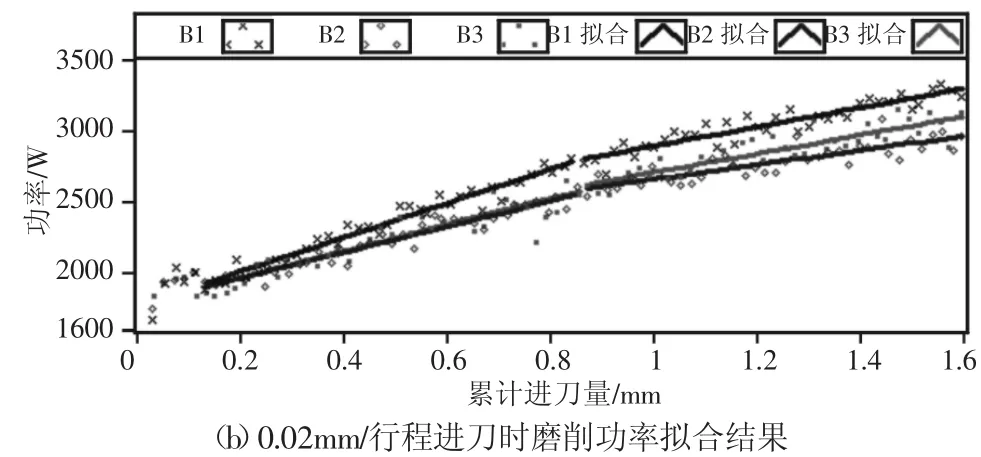

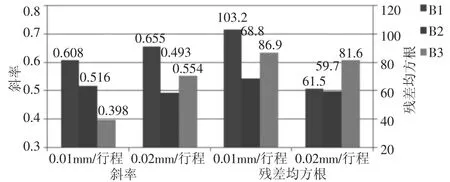

平面磨削中,针对全程监测的功率数据进行有效化处理后分析。每磨削行程取最大功率值,可代表磨削过程中磨削功率的整体变化趋势及稳定程度,反映主磨削力变化规律[8]。功率上升斜率反映砂轮钝化速度,功率相对这种上升趋势的离散程度反映磨削功率和状态的稳定性。对试验中最大功率值数据均分两段进行直线拟合,两直线斜率之和作为评价砂轮钝化速度参数,两直线拟合残差均方根作为评价磨削功率稳定性参数,参数对比,如图4、图5所示。从磨削功率变化趋势及其拟合斜率、残差均方根对比中看出:(1)B1砂轮磨削功率上升斜率最大,钝化速度最快。由于耐热性树脂对磨粒的把持能力不强,磨削时磨粒易脱落,因而砂轮钝化更快;大进刀时砂轮表面摩擦磨损加剧,钝化更快,功率上升更快。(2)B2砂轮磨削功率上升斜率小于B1砂轮,且0.02mm/行程进刀时的斜率小于0.01mm/行程时,磨削功率波动小。这是因为增韧树脂磨粒把持力强,砂轮钝化速度慢,且其韧性好,磨削状态更稳定;大进刀时产生更多磨削热使树脂结合剂体系强度和韧性有所降低,砂轮自锐作用增强,从而减缓磨削功率上升趋势。(3)B3砂轮在0.01mm/行程进刀时功率上升斜率最小,但在0.02mm/行程进刀时功率上升斜率明显增大,且磨削功率波动较大。由于未改性树脂抗拉、抗折强度高,对磨粒有较强的包覆能力,且其磨削时自锐效果好,有效磨粒数多,因而单刀进0.01mm磨削时,磨削功率上升斜率小;未改性树脂耐热性差,单刀进0.02mm磨削时,磨削热增多,树脂老化严重甚至烧蚀,以致结合剂体系性能恶化,树脂和金刚石脱落严重,砂轮钝化加快;未改性树脂抗冲击强度过低,造成砂轮磨削时表面结合剂出现损耗不均匀的现象,磨削功率容易波动。

图4 磨削功率拟合结果Fig.4 Fitting Data of Grinding Power

图5 磨削功率参数测试与处理结果Fig.5 Processing Data of Grinding Power Parameters

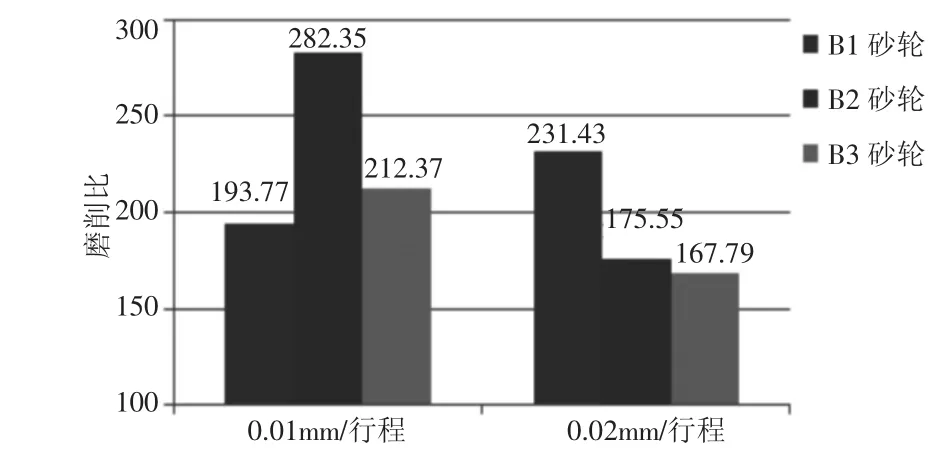

3.3 砂轮磨削比

试验中用的磨削比为体积比值,由砂轮磨料层损耗厚度和工件去除厚度计算出磨削比,砂轮磨削比测试结果,如图6所示。在不同的磨削条件下砂轮磨削比存在较大差异。0.01mm/行程进刀时:(1)B2砂轮磨削比比B1高出46%,比B3高出33%,这是因为增韧树脂抗冲击强度高,磨削时表现出较好的耐磨性。(2)B3砂轮磨削比比B1高出9%,这是因为未改性树脂的抗折、抗拉强度大于耐热性树脂,磨粒把持力更强,且磨削时B3砂轮的磨削功率和主磨削力更小,磨削中B1砂轮的损耗更严重。0.02mm/行程进刀时:(1)相较0.01mm/行程时,B2砂轮磨削比减小37%,B3砂轮减小21%,这是由于进刀量大时,一方面磨削过程中的摩擦磨损加剧,另一方面产生较多磨削热,致使耐热性差的树脂老化降解,强度、韧性降低,金刚石连同周围树脂一同脱落[9],从而加快了砂轮损耗。(2)B1砂轮磨削比比B2高出32%,比B3高出38%,这是因为耐热性树脂耐热性好,不存在树脂降解以致损耗增加的问题,磨削状态稳定。

图6 砂轮磨削比测试结果Fig.6 Test Data of Grinding Ratio

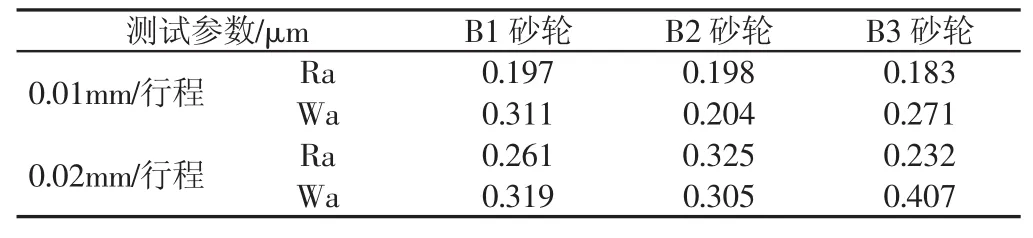

3.4 磨削表面粗糙度和波纹度

磨削试验后,工件表面均无烧伤、振纹等现象,测量其粗糙度(Ra)和波纹度(Wa)结果,如表4所示。三片砂轮在同一磨削条件下磨削表面的粗糙度和波纹度差别并不大,但存在以下规律:单次进刀量小时磨削表面质量更好;磨削功率不稳定有可能引起磨削表面波纹度增大。B3砂轮在0.02mm/行程磨削时,磨削表面粗糙度较小,但波纹度较大,可能是磨削时砂轮性能恶化,砂轮挤压工件导致。

表4 磨削表面Ra和WaTab.4 Ra and Wa of Grinding Surface

3.5 砂轮表面形貌

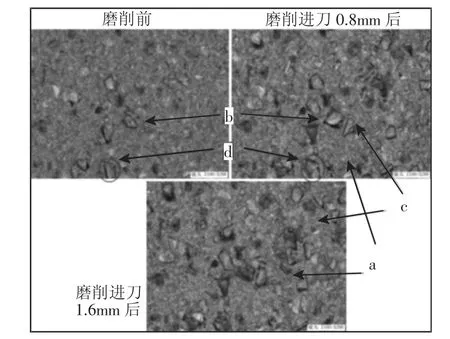

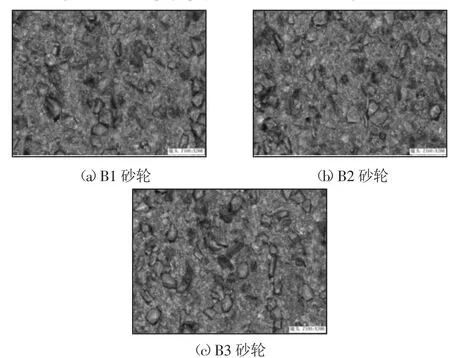

磨削试验前后,对砂轮外圆表面形貌进行定位跟踪对比。B1砂轮0.01mm/行程磨削过程中跟踪照片,如图7所示。可以看出树脂金刚石砂轮在磨削中的磨粒形态有脱落图中(a)、磨耗图中(b)、破碎图中(c)、断裂图中(d)等;磨粒的脱落不是结合剂桥断裂,而是磨粒与结合剂界面的脱离;同时有较多磨削前被树脂包裹的磨粒因树脂磨除而露出。虽然树脂砂轮存在自锐性,但露刃较高磨粒的磨耗和脱落,使砂轮表面磨粒露刃高度总体减小[10],导致砂轮钝化。三片砂轮在0.01mm/行程磨削后砂轮表面照片,如图8所示。磨削试验后,B1砂轮的磨粒脱落更严重,B3砂轮新露出的磨粒更多。这是因为耐热性树脂磨粒把持力不强,且B1砂轮磨削功率较大;未改性树脂韧性不强,磨削时包裹磨粒的树脂更易磨除而露出新的磨粒。三片砂轮在0.02mm/行程磨削后砂轮表面照片,如图9所示。由于增韧树脂和未改性树脂耐热性差,B3砂轮表面树脂发生了明显的烧蚀,大量磨粒脱落,B2砂轮表面磨粒脱落情况也较0.01mm/行程磨削时严重;而耐热性好的B1砂轮表面状态与0.01mm/行程时基本一致。

图7 磨削过程中砂轮表面形貌对比Fig.7 Surface Topography of Wheel in Grinding Process

图8 0.01mm/行程磨削后砂轮表面形貌Fig.8 Surface Topography of Wheel in 0.01mm Grinding

图9 0.02mm/行程磨削后砂轮表面形貌Fig.9 Surface Topography of Wheel in 0.02mm Grinding

4 结论

(1)树脂的机械强度直接影响砂轮磨削性能:树脂抗拉强度和抗折强度高,则树脂粘接性好,对磨粒的包覆能力强;树脂抗冲击强度高,则树脂韧性好,砂轮型面保持性好,磨削状态稳定,磨削表面质量高,磨削比大,但抗冲击强度过高则砂轮自锐性差,钝化快,降低磨削效率。(2)增韧树脂韧性好,在冷却条件好的湿磨、进刀量小的精磨等条件下具有较好的耐磨性和稳定性,磨削比比非增韧树脂高出约40%,功率稳定程度高出约35%;耐热性树脂耐热性好,在磨削热多的干磨、进刀量大的粗磨等条件下仍具有较高的强度,磨削比比非耐热树脂高出约35%。(3)相同配方、相同修整磨削工艺下,仅树脂原材料不同的砂轮,其磨削性能不同;同一砂轮在不同的磨削工艺下,其磨削性能也表现出较大差异。应根据加工环境和磨削工艺要求选择适合的树脂制作砂轮,物尽其用。

[1]徐翠平,徐三魁,彭进.超硬磨具用耐高温酚醛树脂结合剂的合成与表征[J].金刚石与磨料磨具工程,2012,32(3):74-77.(Xu Cui-ping,Xu San-kui,Peng Jin.Synthesis and characterization of high temperature resistant phenol resin binder forsuperhard abrasive tools[J].Diamond&Abrasive Engineering,2012,32(3):74-77.)

[2]陈建林.精密磨削用树脂CBN砂轮的研究及磨削试验[D].长沙:湖南大学,2006.(Chen Jian-lin.Research on Resin-bonded cubic boron nitride abrasive grinding wheels for finish-grinding and its grinding experiment[D].Changsha:Hunan University,2006.)

[3]X.Colin,C.Marais,J.Verdu,Kinetic modeling and simulation of gravimetriccuvres:application to the oxidation of bismaleimidean depoxy resin[J].Polymer Degradation and Stability,2002(78):545-553.

[4]高翀,朱峰,刘明耀.酚醛树脂改性及在超硬磨具中的应用研究现状[J].金刚石与磨料磨具工程,2014,34(1):64-69.(Gao Chong,Zhu Feng,Liu Ming-yao.Research state on phenolic resin modification and application in superabrasive grinding tools[J].Diamond&Abrasive Engineering,2014,34(1):64-69.)

[5]郑红飞.超硬材料磨具用耐高温树脂结合剂的研究[D].天津:天津大学,2006.(Zheng Hong-fei.Study on heat-resistant resin binder for superabrasives[D].Tianjin:Tianjin University,2006.)

[6]龚艳丽,邓朝晖,伍俏平.高性能改性酚醛树脂的研究进展[J].材料导报,2013,27(6):83-88.(Gong Yan-li,Deng Zhao-hui,Wu Qiao-ping.Research development for high performance modified phenolic resin[J].Materials Review,2013,27(6):83-88.)

[7]S.Malkin.Grinding TechnologyTheory and Application of Machining with Abrasives[M].Ellis Horwood,Chichester,UK,1989:197-221.

[8]沈志煌,姚斌,朱健.磨削力自适应控制系统的设计[J].机械设计与制造,2014(11):220-222.(Shen Zhi-huang,Yao Bin,Zhu Jian.The design of self-adaptive control system for grinding force[J].Machinery Design&Manufacture,2014(11):220-222.)

[9]余家国,程蓓,李克华.三种树脂金刚石砂轮的耐磨性与显微结构的关系[J].机械工程材料,1996,20(5):45-47.(Yu Jia-guo,Cheng Bei,Li Ke-hua.Relationship between wear resistance and microstructure of three kinds of resinoid bond diamond wheels[J].Materials for Mechanical Engineering,1996,20(5):45-47.)

[10]李厦,施雪娟.多粒度号氧化铝砂轮形貌特性参数评价[J].机械设计与制造,2015(12):135-138.(Li Xia,Shi Xue-juan.Multiple grinding wheel’s topography parametric evaluation[J].Machinery Design&Manufacture,2015(12):135-138.)