基于田口方法的车削45钢参数优化分析

刘永姜,李智航,王 洋,王晓晶

(中北大学 机械与动力工程学院,山西 太原 030051)

1 引言

我国作为一个制造业大国,制造业无可置疑的成为我国的支柱性产业,作为支柱性产业的制造业对我国生态环境的影响也比较大。制造技术作为企业生产力组成中的关键部分,一般占据60%,金属材料成型中的切削加工技术又是机械制造领域最关键的组成部分,占据了机械加工领域的90%以上[1]。为了降低切削加工过程中刀具的温度、延长切削所用刀具寿命,达到工件质量更好和加工效率更高的目的[2]。随着机加工行业中切削液的大量使用,虽然工件质量和生产效率得到了提高,但是随之而来的的负面问题也越来越多。主要有几个方面,产品成本增加,由于加工过程中需要大量的浇注切削液,一般情况下其流量可以达(80~100)L/min,在产品的总成本中约占17%,据研究表明,刀具费用占总成本的4%,切削液所耗的费用是刀具所耗费用的4倍[3];浪费,磨削、切削以及铸锻造是当今世界机械制造领域的三大主要工艺,在这三大工艺中切削工艺占据的比例为(30~40)%,是其中最高的一项[4]。然而,在金属切削加工过程中,工件与刀具的接触区域只有小部分面积,而采用的用于冷却和润滑的金属切削液通常下是通过低压泵不断地浇注在工件和刀具的表面,切削液只有少部分能够发挥作用,此外,切削液处理技术以及回收再利用技术还不够科学、规范,导致资源的浪费;对生态环境造成污染,在上个世纪,为了加快经济发展,人们对保护环境的意识相对较弱,切削废液都是未经过处理直接排放到自然中,为了达到防腐、清洁、除锈、提高工件质量等目的,往往要在切削液中加入极压添加剂和防腐剂,例如,硫、磷、氯等化学物质。如果将这些化学物质大量的排入江河湖泊,会导致严重的水资源污染[5]。由于传统切削液存在很多负面效果和消极影响,已经不能适应未来时代的发展需求,为了适应时代的需求和未来的发展需求,绿色制造技术已经成为机械制造业的核心竞争力,发展绿色制造技术就是把握了时代的脉搏[6]。

OoW切削液作为一种新型绿色切削液,能够有效的降低污染、保护环境、节约能源[7]。研究其切削加工性能对该技术的推广发展有重要意义。切削力的分析对研究切削液的冷却润滑机理以及制定合理的切削用量有着重要作用,尽管切削力的影响因素很多,但是,切削参数(切削速度、进给量、背吃刀量)则是最为重要的因素[8]。国内外很多学者自切削力以及最优切削参数方向进行了研究。文献[9]应用正交实验铣削AISI O2冷作工具钢,发现进给量对表面粗糙度和铣削力的影响最大,并得到了工件的最佳铣削参数。文献[10]采用田口实验方法干切削调质的40Cr钢,发现背吃刀量和进给量的改变对切削力的影响最大。

2 实验条件及实验方法

2.1 实验条件

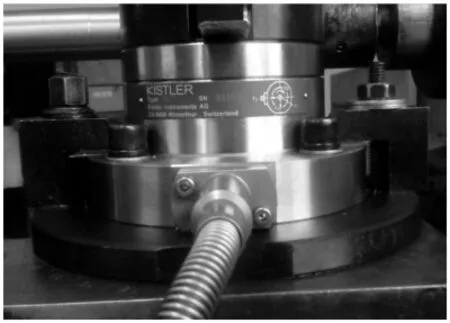

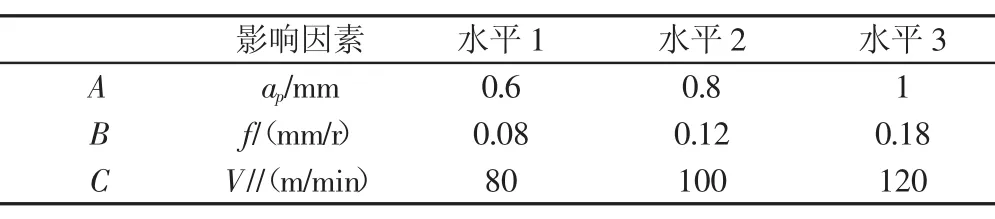

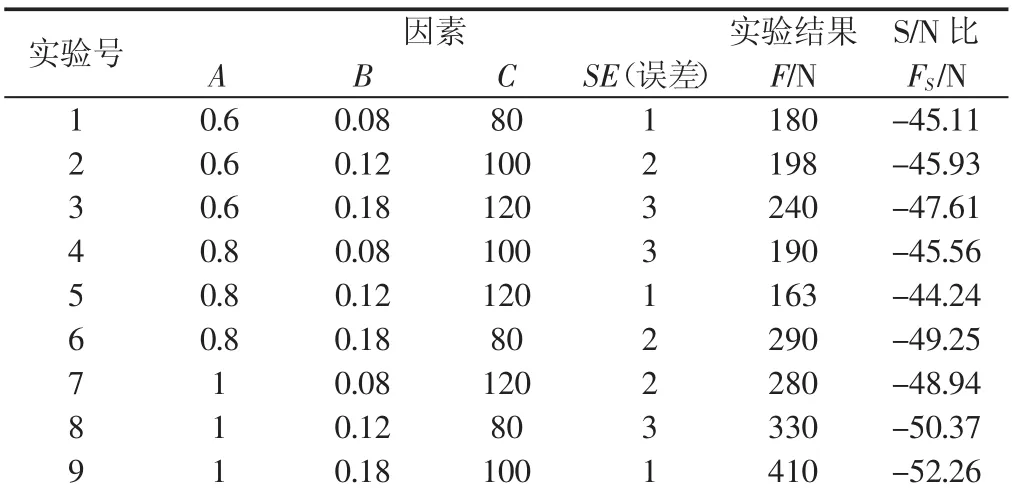

实验材料为45#钢,基本尺寸为φ50mm×500mm;刀具材料为硬质合金YNG151C,几何参数:前角γ0=12°,后角α0=8°,主偏角kr=75°,刃倾角γ=0°。采用油膜附水滴切削液润滑,油、水及压缩空气压力为 0.5MPa、0.8MPa、2MPa,油流量 10ml/h,油水流量比 1:30,压缩空气流量100L/min。以切削力(F)为性能评价指标。采用瑞士奇士乐KISTLER-9272型四分力车削测力仪检测切削力,如图1所示。本实验的具体参数设定,如表1所示。实验结果,如表2所示。

图1 车削测力仪Fig.1 Turning Force Measuring Instrument

表1 实验参数设定Tab.1 Experiment Parameter Setting

表2 田口实验正交表Tab.2 Orthogonal Test Table

2.2 实验方法

通过正交表进行科学合理的安排实验因素,然后根据测得的实验数据进行综合比较。通过对实验结果的计算得出的信噪比(SN)的直观分析,获得各因素水平的最佳组合,得到最优的或者比较优的实验方案以及切削参数,提高产品加工质量。通过对实验结果的信噪比(SN)的方差分析获得各因素对实验指标的影响程度,即显著性水平。本次试验通过L9(34)正交表规划实验安排。本次试验以ap、f、Vc为影响因素。将切削力作为实验指标,在实际生产加工中,希望加工过程中的切削力较小,所以在输出特性中将望小特性作为SN比的输出特性。

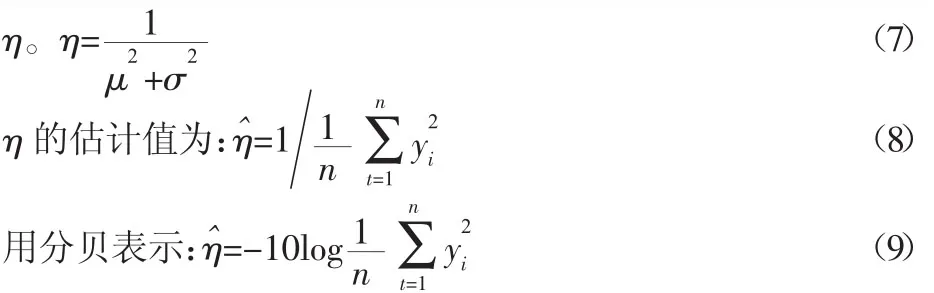

2.2.1 SN的定义

信噪比SN:

式中:η—信噪比;ps—信号的功率;pn—噪声的功率。

2.2.2 SN比的常用输出特性

望目特性:即希望实际输出的指标值能够与设计值m基本一致或者越接近设计值越理想。假设测得指标Y的输出值为y1,y2,…,yn,即可求得 Y 的信噪比 η。σ2、μ2的估计值为:

望小特性:希望实际的指标输出越小越好。

假设测得指标Y的输出值为y1,y2,…,yn,即可求得Y的信噪比

望大特性:希望指标实际输出值越大越好。比如切削加工中的刀具使用寿命。望大特性的SN比为η:

3 实验结果与分析

3.1 切削力的信噪比(S/N)

采用望小特性对实验数据处理,计算结果,如表2所示。由表2可以计算出45钢切削加工时参数水平对切削力F的S/N比的响应,如表3所示。根据表2的实验结果,以及应用望小特性计算后得到的SN比,利用直观分析法得出表3有关信噪比的均值响应表。其中A、B、C分别代表响应因素ap、f和V,表中数值为各因素对应水平的信噪比的平均值。Delta为SN比的极差值。极差值反映因素的重要程度,极差值越大表明该因素对指标的影响越大越重要,极差值小表明该因素的改变对指标的影响越小。根据表2的计算结果,其中A因素即切削深度对切削力的影响最大,B因素即进给量的改变对切削力的影响次之,最后是C因素,即切削速度对切削力的影响在三者中最不重要。根据田口分析法,信噪比越高,输出的性能评价指标就越优。A因素在1水平下信噪比均值最小,B因素在1水平下信噪比均值最小,C因素在3水平下信噪比均值最小,可以得到使切削力最小时最优切削参数组合为A1B1C3,即当 ap=0.6 mm,f=0.08 mm/r,V=120m/min 时。

表3 F的信噪比响应表Tab.3 F Signal to Noise Ratio

3.2 方差分析法

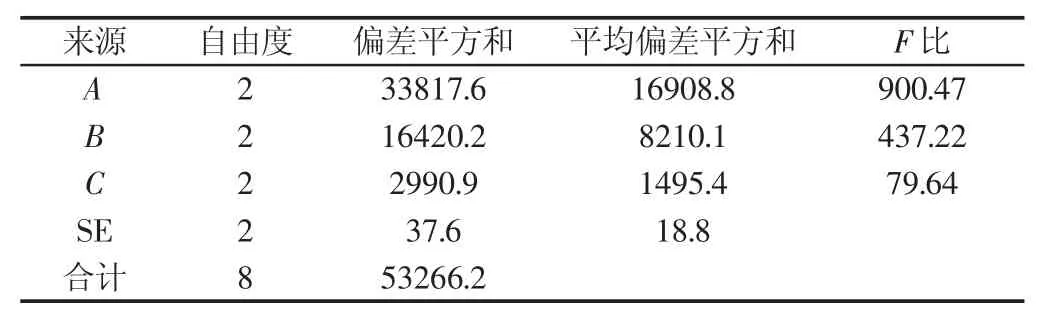

利用直观分析法,通过综合比较,我们得出了本次试验中的最优切削参数,最优的生产条件。但是直观分析无法分析导致试验结果间存在差异的原因,采用方差分析法将因子水平的变化引起的试验结果间的差异与误差的波动引起的试验结果间差异区分开来。

一般条件下,设因素X的F比为Fx:

当F0.01(n1,n2)>Fx>F0.05(n1n2)时,说明该因子水平的改变,对实验结果有着显著性的影响;

当F0.05(n1,n2)>Fx>F0.1(n1n2)时,说明该因子水平的改变,对实验结果有一定的影响。

Fap=900.47>F0.01(2,2)=99.0,背吃刀量对切削力有着高度显著性影响;

Ff=437.22>F0.01(2,2)=99.0,进给量对切削力有着高度显著性影响;

F0.05(2,2)=99.0>FV=79.64>F0.05(2,2)=19.0,所以切削速度对切削力的改变有着显著性影响。

通过对实验结果进行方差分析,可以判断因素对实验验结果的显著性作用。对表2中的实验数据进行方差分析,结果,如表4所示。

表4 切削力方差分析Tab.4 Analysis of Variance of Cutting Force

4 最优切削参数的预测与实验验证

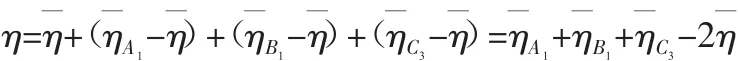

根据对表3信噪比均值响应表的分析结果,最优的切削参数为A1B1C3。然而这一数据并没有在进行的9组实验中,根据以下公式进行预测,并对最优切削参数进行实验验证。

η=-46.2-46.5-46.9+2×47.7=-44.2

根据望小特性计算式(1)求得最优切削条件下的切削力为162.1N。

通过在A1B1C3这组参数下,采用OoW润滑液进行切削试验验证,测得切削力为148.6N。

5 结论

通过建立田口方法正交实验表并进行对应的正交实验,对切削过程中的切削力数据进分析,得出以下结论:

(1)通过对信噪比均值的极差分析,得出切削深度对切削力的影响最大,其次是进给量,最后是切削速度;

(2)方差分析表明,较小的切削深度和进给量以及较高的切削速度能够有效的降低切削力;

(3)切削力的最优切削参数水平为A1B1C3,切深0.6mm,进给量 0.08mm/r,转速 120m/min,在此条件下测得切削力为 148.6N。

[1]韩荣第,张悦,杨占军.水蒸气冷却润滑时高温合金的绿色切削试验[J].南京空航天大学学报,2010(1):98-102.(Han Rong-di,Zhang Yue,Yang Zhan-jun.Green cutting of superal loys as water vapor cooling and lubricating[J].Journal of Nanjing University of Aeronautics and Astronautics,2010(1):98-102.)

[2]陈东建,刘永姜,邵延君.钛合金车削中的低温油膜水滴冷却润滑技术[J].机械设计与研究,2014(1):118-120.(Chen Dong-jian,Liu Yong-jiang,Shao Yan-jun.The cryogenic oils on water cooling technology in turning process of titanium alloy[J].Mechanical Design and Manufacture,2014(1):118-120.)

[3]李园.高压冷却和液氮冷却在切削钛合金中的应用[J].机械工程师,2012(7):139-140.(Li Yuan.Application of high pressure cooling and liquid nitrogen cooling in cutting titanium alloy[J].Mechanical Engineer,2012(7):139-140.)

[4]郭永葆.金属切削液污染及"绿色切削"技术[J].科技情报开发与经济,2008,18(36):84-86.(Guo Yong-bao.Metal cutting fluid pollution and green cutting technology[J].SCI-TECH Information Development and Economy,2008,18(36):84-86.)

[5]李文举,王彪,刘永姜.1Cr18Ni9Ti不锈钢车削加工中油膜附水滴冷却润滑技术研究[J].中国机械工程,2014,25(6):747-748.(Li Wen-ju,Wang Biao,Liu Yong-jiang.Study on cooling and lubrication technology of oil on water in cutting 1Crl8Ni9Ti stainless steel[J].China Mechanical Engineering,2014,25(6):747-748.)

[6]李蓉,王爱玲,郑智贞.雾状油膜水滴冷却润滑车削试验研究[J].现代制造工程,2007(2):13-15.(Li Rong,Wang Ai-ling,Zheng Zhi-zhen.Study of using cooling and lubrication method with oils on water in cutting experiment[J].Modern Manufacturing Engineering,2007(2):13-15.)

[7]杜盼盼,刘永姜.微量油膜附水滴切削液加工对切削力影响的试验研究[J].润滑与密封,2014(7):55-59.(Du Pan-pan,Liu Yong-jiang.Experimental study on cutting force using oils on water in cutting[J].Lubrication Engineering,2014(7):55-59.)

[8]HANAFI I,KHAMLCHIA,F MATA CABRERA.Optimization of Cutting Parameters in CNC Turning Operation Using Taguchi Design of Experiments[J].International Review of Applied Sciences and Engineering,2011(2):79-87.

[9]HALIL CALLSKAN,CAHIT KURBAOGLU,PETER PANJAN.Investigation of the Performance of CarbideCutting Tools With Hard Coatings in Hard Milling Based on the Response Surface Methodology[J].The International Journal of Advanced Manufacturing Technology,2013,66(5-8):883-893.

[10]杨俊,何辉波,李华英.基于切削力和表面粗糙度的干切削参数优化[J].西南大学学报,2014,36(12):187-192.(Yang Jun,He Hui-bo,Li Hua-ying.Parameter optimization of dry cutting based on cutting force and surface roughness[J].Journal of Southwest University Natural Science Edition,2014,36(12):187-192.)