纳米氧化铝超塑性及其对轻量刚玉材料微结构的影响

付绿平,黄 奥,顾华志,蒋鸿斌,张美杰,白 晨

(省部共建耐火材料与冶金国家重点实验室,武汉科技大学,湖北 武汉 430081)

0 引 言

随着冶金技术的发展,耐火材料的服役环境日益苛刻,其在服役过程中受到熔渣侵蚀渗透、机械冲刷、热剥落等多方面因素综合影响,因此,多功能化是耐火材料的重要发展方向之一。现行冶金炉衬用耐火材料存在消耗量大、能耗高等问题亟需解决,多孔结构材料能够节约耐火材料资源,并有效降低能耗,因此,工作衬轻量化是解决上述问题的一个重要方向,工作衬用轻量耐火材料的研究受到耐火材料行业的广泛关注。

近年来,世界各地开展了许多关于轻量材料的研究,并报道了许多制备轻量材料的方法。现行轻量材料的制备方法主要有:有机物分解法[1-5], 原位成孔技术[6-13]及氢氧化物/碳酸盐分解法[14-16]等。然而,由于上述方法制备的轻量材料大多具有较高的显气孔率或较大的孔径,所制备轻量工作衬耐火材料抗渣性能及机械强度较差,使用效果不理想。因此,开发工作衬用轻量耐火材料的关键在于如何保证材料的强度及抗渣性能不受到较大影响。Fu L和Huang A等人[6,17]研究了轻量骨料的孔径尺寸对其抵抗熔渣侵蚀的影响,并提出骨料微孔化能够有效提高工作衬用轻量耐火材料的抗渣性能。因此,显气孔率低、闭口气孔率高、孔径小的轻量微孔材料的开发能够解决轻量耐火材料抗渣性能差的难题。

粉末在烧结过程中气孔的排除与滞留主要与晶界及孔洞的移动速率有关,当晶界移动速率大于孔洞移动速率时,将发生孔洞分离,晶界自由移动,从而将孔洞封闭在晶界之间[18]。因此,若能够加快晶界移动速率,则有望制备出较高闭口气孔率的轻量材料。由于纳米材料具有高的扩散系数,因此,其表现出优异的超塑性[19,20]。此外,超塑性材料主要以晶界滑移的方式发生超塑变形。因此,可以利用纳米材料所具有的超塑性特性,在应力条件下促使纳米材料发生超塑变形而发生晶界移动,封闭气孔,从而制备出高闭口气孔率轻量材料。

本文首先采用高温应力-应变测试手段,对不同晶型纳米氧化铝的超塑性进行了对比研究,探明了纳米氧化铝超塑性的优势晶型;然后,基于优势晶型纳米氧化铝超塑性,引入纳米铝溶胶,通过构建纳-微米双尺度烧结模型,制备了一种显气孔率较低、闭口气孔率较高、平均孔径较小的轻量微孔刚玉材料。

1 不同晶型纳米氧化铝超塑性研究

1.1 实 验

选用纳米α-Al2O3粉体(D50=30 nm)及纳米γ-Al2O3粉体(D50=30 nm)作为研究对象,同时,选取普通α-Al2O3微粉(D50=2.3 μm)作为对比试样。按照粉体与骨料比为3 ∶ 7的比例,分别将以上三种粉体与刚玉骨料在混碾机中混合,并缓缓加入适量的水,直至混合均匀。采用液压机,在150 MPa的压力下,将混合料压制成型,获得生坯。在110 ℃恒温干燥箱中干燥24 h后,在电炉中加热至1300 ℃并保温3 h,获得预烧后的试样。

采用高温应力-应变仪测试试样在1400 ℃的应力-应变曲线。

1.2 结果与分析

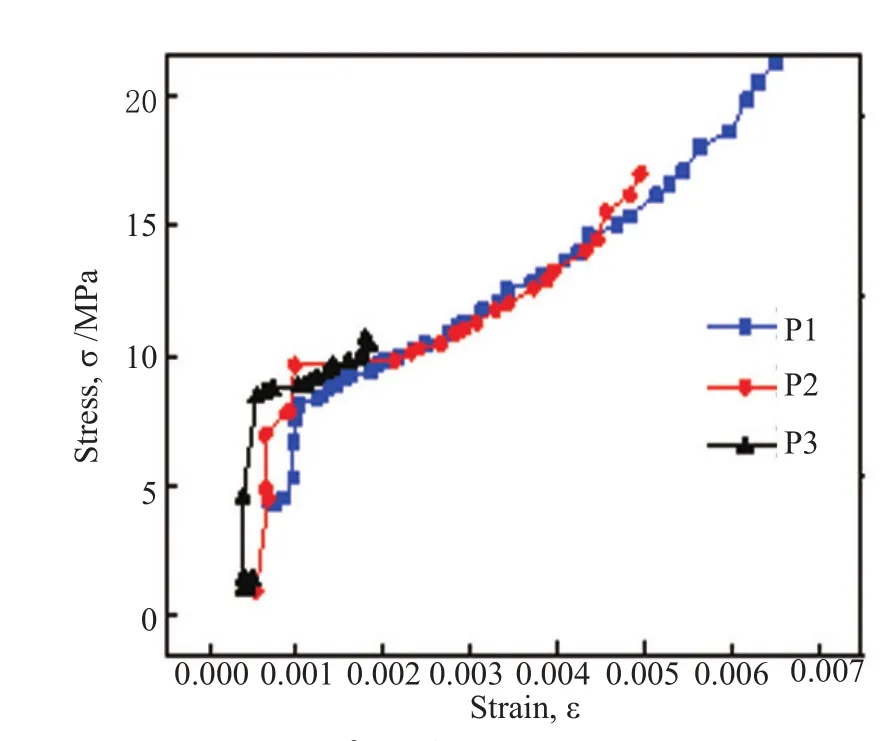

由图1可知,在1400 ℃时,采用普通氧化铝微粉制备的对比试样在应变较小时便发生脆性断裂,而采用纳米氧化铝微粉制备的试样发生断裂时的应变均要比对比试样更大。在同等应力条件下,纳米氧化铝试样具有更大的应变,表明其具有更好的塑性;其中,纳米γ-Al2O3粉体试样应变量最大,约为对比试样的3倍。

图1 不同试样在1400 ℃的高温应力-应变曲线(P1:刚玉骨料+α-Al2O3微粉;P2:刚玉骨料+纳米α-Al2O3粉体;P3:刚玉骨料+纳米γ-Al2O3粉体)Fig.1 The relationship between stress and strain of different samples at 1400 °C (P1: Alumina aggregtes+α-Al2O3 micropowder;P2:Alumina aggregtes + nano α-Al2O3 powder;P3: Alumina aggregtes+nano γ-Al2O3 powder)

由上可知,与普通氧化铝微粉制备的对比试样相比,纳米氧化铝试样表现出更大的应变量,因此,纳米氧化铝具有好的高温超塑性,其中,纳米γ-Al2O3较为显著,应变量为普通氧化铝微粉的3倍。由此推断,相比于纳米α-Al2O3粉体,纳米γ-Al2O3粉体具有更大的优势,能够表现出更好的超塑性。因此,在下一步研究中,将引入纳米γ-Al2O3,构建纳-微米双尺度烧结模型,利用纳米γ-Al2O3的高温超塑性及纳-微米双尺度烧结产生的原位应力,促使纳米氧化铝超塑性发挥而加快晶界移动速率,在孔洞被排除前将其封闭,从而制备出低显气孔率、高闭口气孔率的轻量微孔刚玉材料。

2 轻量微孔刚玉材料的制备

2.1 实 验

由于铝溶胶在热处理过程中将发生脱水及晶型转变,从而转变为γ-Al2O3。因此,出于实验成本考虑,本实验采用纳米铝溶胶替代纳米γ-Al2O3粉体引入以制备轻量微孔刚玉材料。

选用普通α-Al2O3微粉(D50=2.3 μm)及纳米铝溶胶(固含量为25%,D50=25 nm)作为原料,以淀粉作为造孔剂,实验配方如表1所示,其中,淀粉以外加剂形式引入。

按照表1中配比,将原料及外加剂混合,然后加入占原料40wt.%的蒸馏水,获得混合料浆。采用行星球磨机对上述料浆球磨30 min,然后将料浆取出置于模具中,并在室温条件下静置6 h。然后,在80 ℃恒温干燥箱中干燥6 h后脱模,在110 ℃恒温干燥箱中干燥24 h,最后在电炉中加热至1780 ℃并保温3 h,制得轻量微孔刚玉材料。

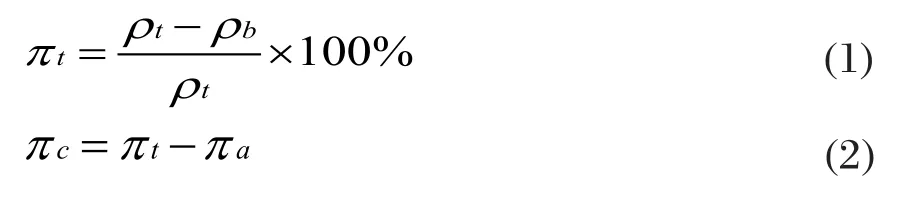

利用阿基米德排水法测定试样的体积密度ρb和显气孔率πa,利用全自动真密度分析仪测定试样的真密度ρt,并通过公式(1)和(2)计算得到试样总气孔率(πt)及闭口气孔率(πc):

将烧后试样切成约5 mm×5 mm×5 mm大小,用压汞仪(Autopore IV9500)检测获得孔径分布;采用扫描电子显微镜(JSM-6610)观察试样的显微结构。

2.2 结果与分析

2.2.1 铝溶胶高温连续衍射分析

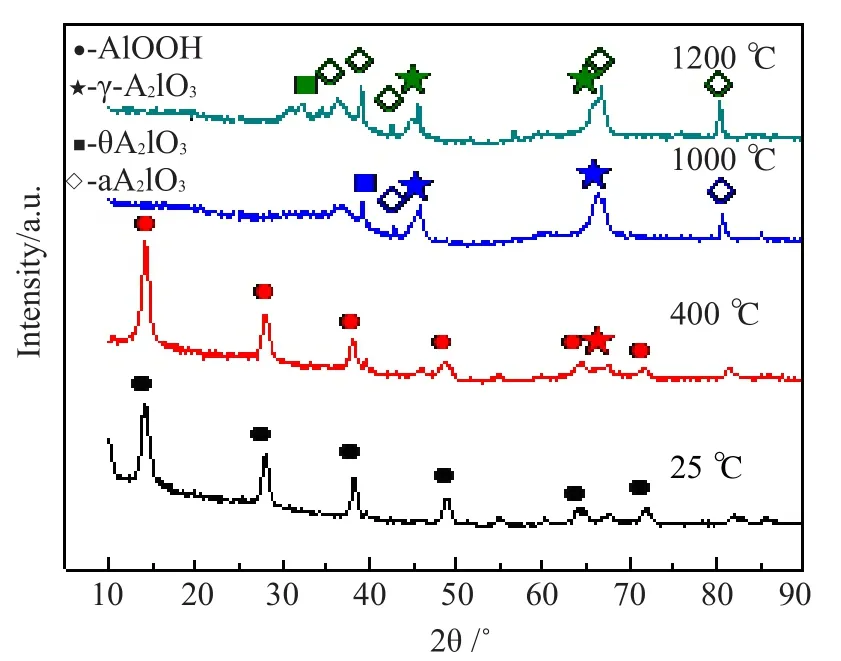

由图2可知,铝溶胶在热处理过程中发生了一系列的晶型转变。在25 ℃脱水后,以水合氧化铝(AlOOH)的形式存在;升温至400 ℃时,开始出现γ-Al2O3峰;升温至1000 ℃时,水合氧化铝相消失,主晶相为γ-Al2O3,开始出现少量的α-Al2O3及θ-Al2O3;继续升温至1200 ℃时,α-Al2O3峰强增大。由此可以推断,铝溶胶在热处理过程中,在400 ℃左右开始转变为γ-Al2O3,因此,采用纳米铝溶胶替代纳米γ-Al2O3粉体是可行的。

2.2.2 物理性能

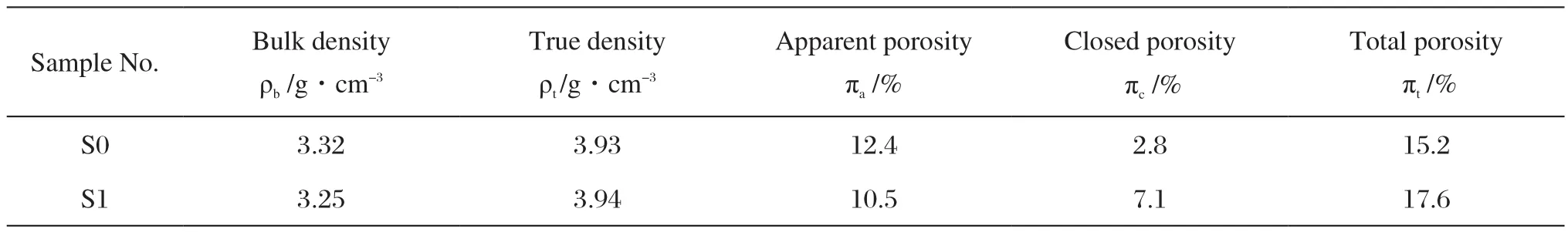

不同刚玉试样的物理性能如表2所示。相比于S0试样,引入纳米铝溶胶的S1试样体积密度更低,真密度稍高,总气孔率和闭口气孔率均有一定的增加。相比于单纯的微米粉体烧结,本实验引入纳米材料构建的纳-微米双尺度烧结,由于不同尺度材料之间粒度的差异,能够提供更大的原位烧结应力,该原位应力能够有效地促使纳米铝溶胶的高温超塑性发挥,从而加快晶界移动速率,使得气孔在排出前被封闭,烧结后材料总气孔率及闭口气孔率增加,体积密度降低。

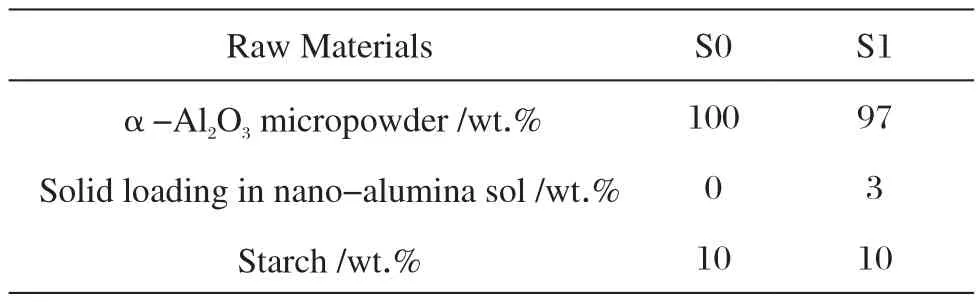

表1 实验配方Tab.1 The batch composition of the samples

图2 铝溶胶在热处理过程中的XRD图谱Fig.2 XRD patterns of nano-alumina sol during the heat treatment

2.2.3 孔径分布

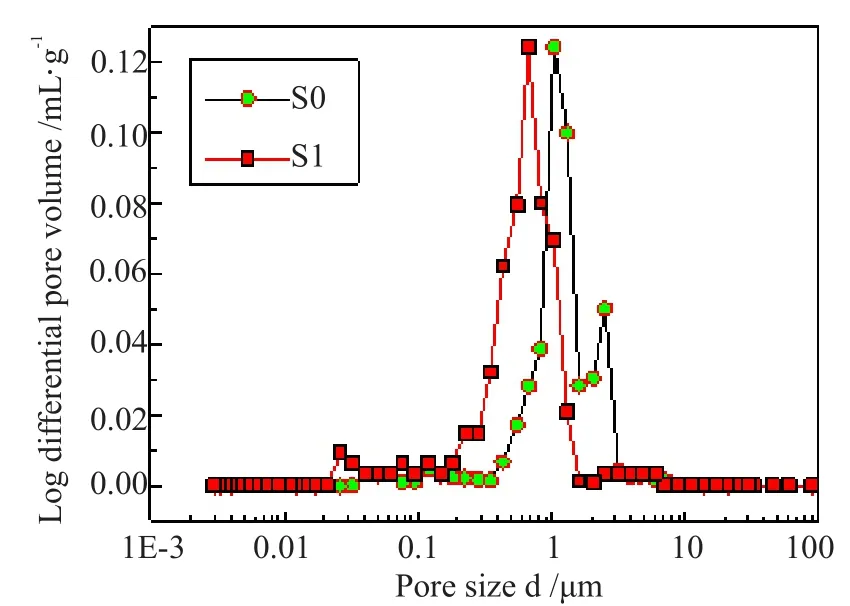

图3显示了不同刚玉试样的孔径分布。从中可以发现:未引入纳米铝溶胶的试样孔径分布呈现双峰分布,而引入纳米铝溶胶后,试样孔径分布均呈现单峰分布。引入纳米铝溶胶的S1试样孔径比S0试样更小,S0、S1试样的中位孔径分别为1.26 μm及0.69 μm。

2.2.4 显微结构

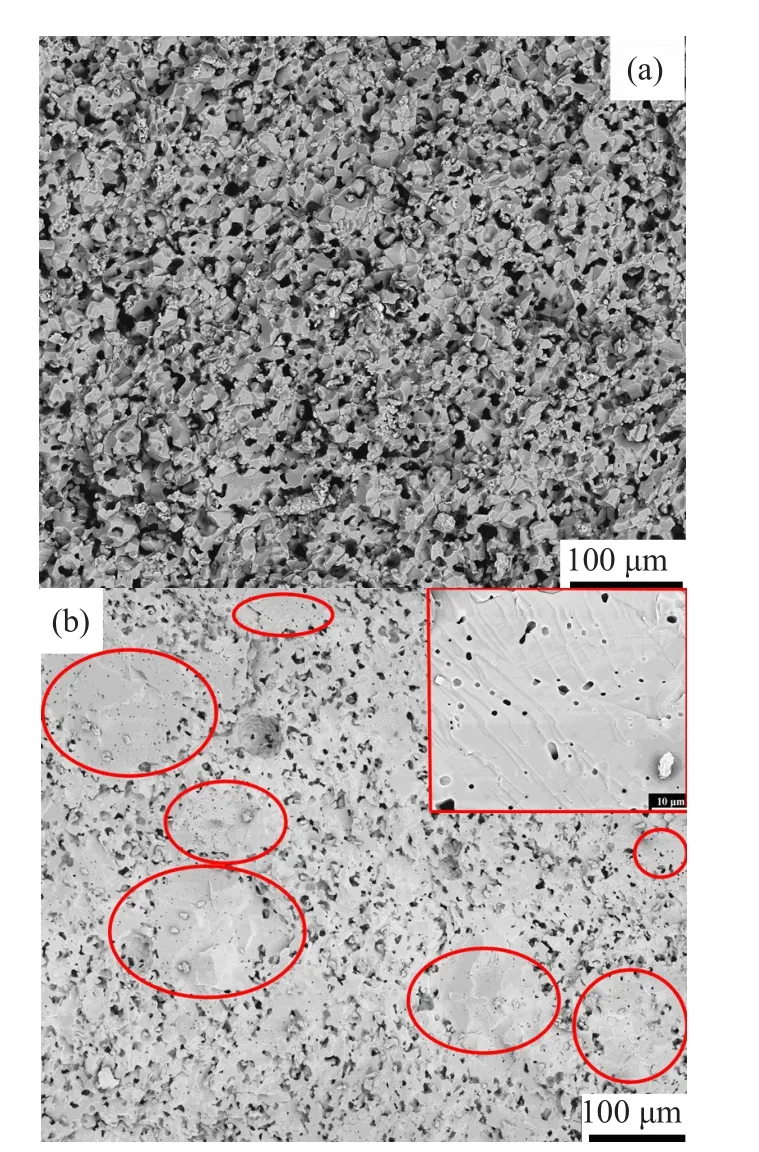

图4给出了不同刚玉试样的SEM照片。由此可以发现:未引入纳米铝溶胶的S0试样气孔较为均匀,晶粒多为颗粒状,晶粒尺寸较小,在20 μm左右,气孔存在晶粒之间,晶内气孔较少;而引入纳米铝溶胶的S1试样存在明显的异常长大的晶粒,其尺寸约在100-200 μm,其晶粒内部存在较多孔径在1 μm左右的晶内闭口气孔。

表2 不同刚玉试样的物理性能Tab.2 Physical properties of different alumina aggregtes

图3 不同刚玉材料的孔径分布Fig.3 Pore size distribution of different samples

图4 不同刚玉材料的SEM照片:(a)S0,(b)S1Fig.4 SEM image of different samples: (a) S0, (b) S1

3 结 论

(1)相比于普通氧化铝微粉,纳米氧化铝粉体具有高温超塑性,其中,纳米γ-Al2O3超塑性较纳米α-Al2O3更为显著。

(2)引入纳米铝溶胶,通过构建纳-微米双尺度烧结模型,发挥纳米氧化铝超塑性,可使材料闭口气孔率增加,体积密度降低,晶内气孔数量增加,制备出显气孔率较低、闭口气孔率较高、平均孔径较小的轻量微孔刚玉材料。

[1]LYCKFELDT O, FERREIRA J. Journal of the European Ceramic Society, 1998, 18(2)∶ 131-140.

[2]TANG F, FUDOUZI H, SAKKA Y. Journal of the American Ceramic Society, 2003, 86(12)∶ 2050-2054.

[3]THIJS I, LUYTEN J, STEVEN M. Journal of the American Ceramic Society, 2003, 87(1)∶ 170-172.

[4]孙进兴, 刘培生, 陈斌. 基于正交试验的多孔陶瓷吸声性能优化[J]. 陶瓷学报, 2016, 37(4)∶ 383-388.SUN J X, LIU P S, CHEN B. Journal of Ceramics, 2016, 37(4)∶383-388.

[5]张浩, 王娜, 邓倩, 等. 基于改性纳米结晶纤维素的多孔陶瓷孔隙结构及抗压强度研究[J]. 陶瓷学报, 2016, 37(3)∶ 265-270.ZHANG H, WANG N, DENG Q. Journal of Ceramics, 2016,37(3)∶ 265-270.

[6]FU L P, GU H Z, HUANG A, et al. Journal of the American Ceramic Society, 2015, 98(5)∶ 1658-1663.

[7]FU L P, GU H Z, HUANG A, et al. Ceramics International,2015, 41(4)∶ 5857-5862.

[8]LI S J, LI N. Ceramics International, 2007, 33(4)∶ 551-556.

[9]FU L P, GU H Z, HUANG A, et al. Ceramics International,2015, 41(1)∶ 1263-1270.

[10]YAN W, LIN X L, CHEN J F, et al. Journal of Alloys and Compounds, 2015, 618∶ 287-291.

[11]FU L P, HUANG A, GU H Z, et al. Ceramics International,2016, 42(7)∶ 8724-8728.

[12]YAN W, CHEN J F, LI N, et al. Ceramics International, 2015,41(1)∶ 515-520.

[13]FU L P, HUANG A, GU H Z, et al. Materials and Design,2016, 89∶ 21-26.

[14]SALOMAO R, BOAS M, PANDOLFELLI V. Ceramics International, 2011, 37(4)∶ 1393-1399.

[15]DENG Z Y, FUKASAWA T, ANDO M. Journal of the American Ceramic Society, 2001, 84(3)∶ 485-491.

[16]DENG Z Y, FUKASAWA T, ANDO M. Journal of the American Ceramic Society, 2001, 84(11)∶ 2638-2644.

[17]HUANG A, GU H, ZOU Y. Proceedings of UNITECR’2013.Westerville∶ Wiley, 2013∶ 787-792.

[18]BROOK R. Journal of the American Ceramic Society, 1969,52(1)∶ 56-57.

[19]KIM B, HIRAGA K, MORITA K, et al. Acta Materialia, 2001,49(5)∶ 887-895.

[20]ZHOU X, HULBERT D, KUNTZ J, et al. Materials Science and Engineering A, 2005, 394(1-2)∶ 353-359.