一种优化的单步进液压插销式升降系统的控制策略

(上海衡拓船舶设备有限公司,上海 200031)

0 引言

自升式平台是指具有活动桩腿且其主体能沿支撑于海底的桩腿升至海面以上预定高度进行作业,并能将主体降回海面和回收桩腿的平台[1],其原理为:船体通过升降系统将桩腿伸入海底,当桩腿到达海底时,能将船身升离水面一定距离以承载船体重量,为海洋作业提供一个平稳的工作平台[2]。插销式升降系统广泛用于需要频繁升降的平台,升降油缸在平台升降时提供提升力并具有一定的液压缓冲作用,插销对平台具有锁定功能,极大地提高了平台的安全性能。液压插销式升降系统具有空间占比小、自重轻和成本低的优点[3]。升降系统作为自升式平台中的关键部分,在平台的设计制造中和使用中历来受到高度重视,其性能的优劣直接影响平台的安全使用效果[4]。单步进液压插销式升降系统作为一种比较传统的形式,在液压升降系统中仍占据较大的比重。然而平均速度慢、效率低成为了掣肘该型升降系统发展的重要因素,因此,如何提高效率成为了该型升降系统设计者的重要课题。

本文以某海洋施工平台(图1)为例,介绍液压插销式升降系统的升降机构、原理、传统控制策略和优化控制策略。

图1 海洋施工平台

1 升降系统组成

该平台的升降系统由升降机构、液压设备和电控设备组成,如图2所示。

图2 升降系统构成

平台共有4条桩腿,每条桩腿含1套升降机构,每套升降机构包括1个固定环梁和1个活动环梁,每个环梁中设有 4个插销;固定环梁与平台连接固定,活动环梁由总共 4个升降油缸驱动上下活动,活动环梁由导向板导向,结构形式如图3所示。

液压设备根据布置位置可分为液压泵站和控制阀组。液压设备共2套液压泵站,每套泵站可驱动2套升降机构,左、右舷各 1套;控制阀组安装在桩边,分为升降控制回路和插销控制回路。

电控设备根据分布分为集控台、电机启动柜、泵站控制箱和桩边操作箱。

图3 单步进液压插销式升降系统升降机构

2 单桩升降原理

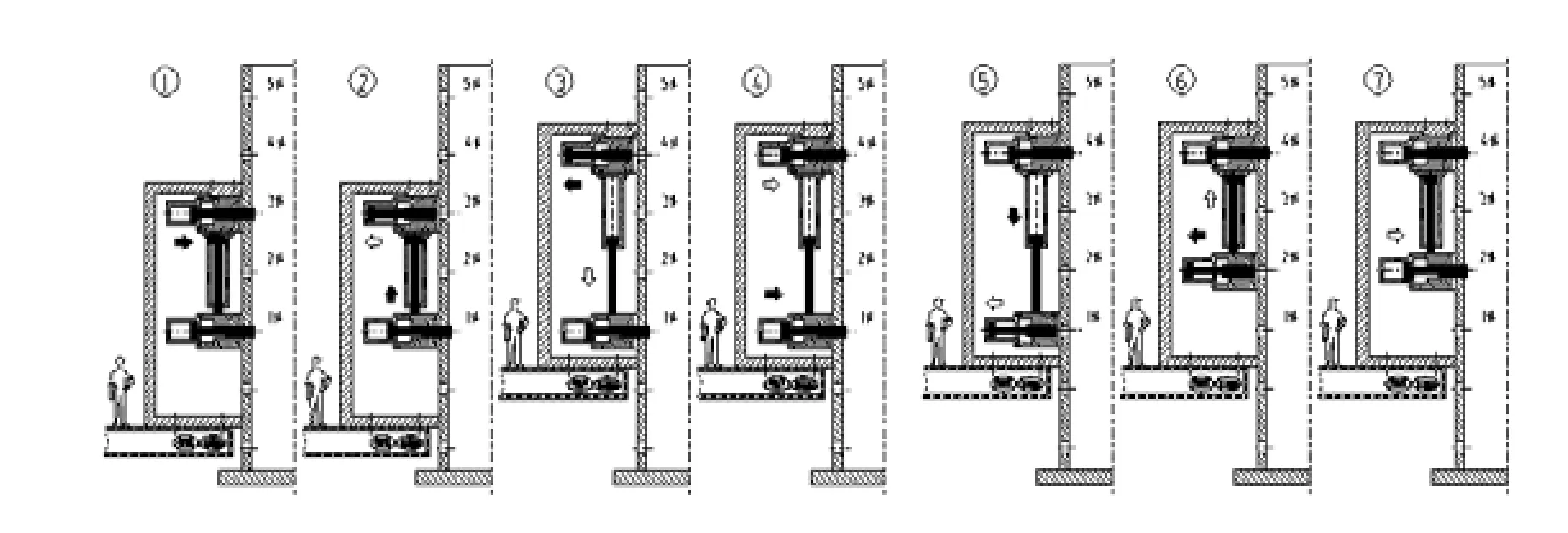

本文以提升平台为例,介绍传统单步进液压插销式升降系统单桩逻辑控制方法,如图4所示。

阐述图4中每个步骤的状态如下:

步骤①中,固定环梁及活动环梁插销处于插销状态,升降油缸处于缩回状态;

步骤②中,固定环梁处于拔销状态,活动环梁处于插销状态,升降油缸处于缩回状态;

步骤③中,固定环梁处于拔销状态,活动环梁处于插销状态,升降油缸伸出;

步骤④中,固定环梁及活动环梁插销处于插销状态,升降油缸处于伸出状态;

步骤⑤中,固定环梁处于插销状态,活动环梁处于拔销状态,升降油缸处于伸出状态;

步骤⑥中,固定环梁处于插销状态,活动环梁处于拔销状态,升降油缸缩回;

步骤⑦中,固定环梁及活动环梁插销处于插销状态,升降油缸处于缩回状态。

提升平台的一个运行周期为①➔⑦,下降平台的一个运行周期为⑦➔①。

图4 单步进液压插销式升降系统单桩逻辑控制示意图

3 传统控制策略

为避免由于倾斜引起的海洋平台侧翻事故,需要海洋平台保持水平状态上升或下降[5]。在传统方法中,单步进液压插销式升降系统的控制策略如下文所述。

将平台的4条桩腿分别命名为1#、2#、3#及4#桩。

以提升平台为例,当 4条桩腿的固定环梁都处于拔销状态,控制系统以某条桩腿的位置为标定位置,如1#桩位置,其他3条桩腿控制系统均是以1#桩位置为指令信号的位置控制系统,同时会根据与预设值的位置相差的大小整定控制系统参数,如图5所示。

图5 固定环梁都拔销时的控制策略框图

当某条桩腿的固定环梁插销时,如 1#桩插销,其他桩腿停在当前位置,等待 1#桩腿活动环梁拔销、升降油缸回程、活动环梁插销、固定环梁拔销到位后,所有的桩腿再同时运动,如图6所示。

在这种策略下,能够保证当1#桩在固定环梁插销、升降油缸回程时,平台各桩腿的相对位置不会变化,始终在允许的倾斜范围内,平台不至于有倾覆危险。但这种策略的缺点同样明显,海洋平台在海上的作业区域并不固定,需要不断地进行移位作业,然而海床的状况并不一致,平台压桩完毕后不能保证 4个桩压入海床的长度一致,即 4个桩的销孔可能不在一个水平面上。根据平台升降一个节距的运行周期内,升降系统需等待固定环梁插销和升降油缸回程的次数,将升降系统分四种工况:

1)工况 1:不等待工况。平台所有桩腿销孔分布在同一水平面内,升降系统在一个运行周期内无需等待(只需等待自身运行周期内的插拔销及升降油缸回程);

图6 任一桩腿固定环梁插销时的控制策略

2)工况2:等待一次工况。4条桩腿销孔分布在2个水平面内,升降系统在一个运行周期内只需等待一次插拔销及升降油缸回程;

3)工况3:等待两次工况。4条桩腿销孔分布在3个水平面内,升降系统在一个运行周期内需等待两次插拔销及升降油缸回程;

4)工况4:等待三次工况。平台4条桩腿销孔分布在 4个水平面内,升降系统在一个运行周期内需等待三次插拔销及升降油缸回程。

图7所示的入泥形式是传统控制策略下最恶劣的情况,4条桩腿的销孔都不在一个水平面。以 1#桩提升平台为例,1#桩提升平台一个节距,分别需要等待2#、3#、4#桩腿的固定环梁插销及升降油缸回程,即3次插拔销和升降油缸回程。

图7 一种平台桩腿入泥的形式

因此,平台实际运动的平均速度为

式中:为平均升降速度;μ为升降系统升降过程工况 1比重值;V1为升降系统升降过程工况 1速度;β为升降系统升降过程工况2比重值;V2为升降系统升降过程工况2速度;α为升降系统升降过程工况3比重值;V3为升降系统升降过程工况3速度;η为升降系统升降过程工况4比重值;V4为升降系统升降过程工况4速度。

该海洋施工平台在升降效用试验中的升降速度为

V1=12 m/h;V2=10 m/h;V3=7.5 m/h;V4=5.6 m/h

相关参数为

S=1 600 mm;Δ=100 mm

式中:S为升降油缸行程;Δ为平台倾斜允许范围内的位置差。

假设升降油缸性能一致,且升降油缸运动停止时落在油缸全行程任意位置的概率是相同的。

根据上述参数,任意两条桩腿销孔分布在一个水平面内的概率为

δ=Δ/S=0.062 5

升降系统升降过程工况1比重值为

升降系统升降过程工况2比重值为

升降系统升降过程工况3比重值为

升降系统升降过程工况4比重值为

将上述参数带入式(1)中,计算得

在该海洋施工平台的升降效用试验中发现,工况4在整个升降效用试验中比重较大,导致单步进液压插销式升降系统平均速度大大降低,这也是国内该型升降系统平均速度始终保持在一个比较低的水平上的主要原因。

4 优化控制策略

4.1 优化控制策略I

基于平台平均升降速度的计算公式,平台倾斜允许范围内的位置差Δ是影响平均升降速度的一个因素。将Δ=100 mm增加到Δ′=200 mm。

改进后的相关参数为

式中:Δ′为平台倾斜允许范围内的位置差。

根据上述参数,任意两条桩腿销孔分布在一个水平面内的概率为

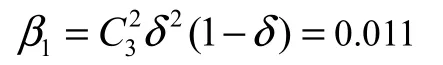

升降系统升降过程工况1比重值为

升降系统升降过程工况2比重值为

升降系统升降过程工况3比重值为

升降系统升降过程工况4比重值为

将上述参数带入式(1),计算得

与传统控制策略相比,升降速度平均值提高了

式中:'λ为增加Δ后的速度差率。

4.2 优化控制策略II

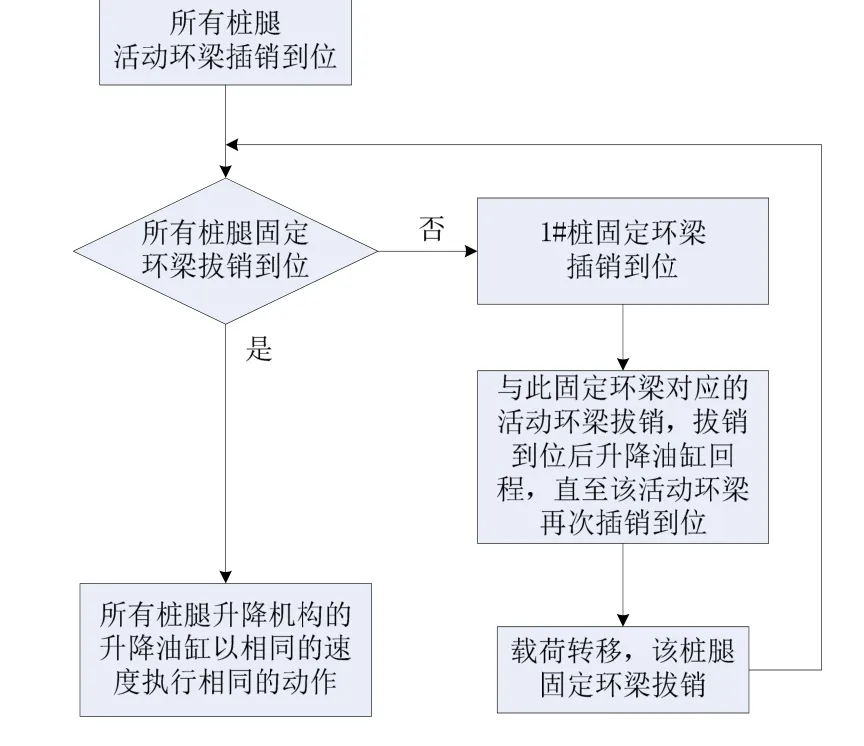

从上述试验结果可知,若减少升降过程中等待其他桩腿固定环梁插销和升降油缸回程的次数,可以有效提高平台平均升降速度,基于此结论,提出优化控制策略II。

在平台压桩完毕后,操作人员根据图8所示HMI主界面显示的平台倾角,进行调平工作。

图8 某海洋施工平台升降系统监控界面主界面

调平工作完成后,控制系统记录此时的各桩腿位置为相对零位,对桩腿重新分组,如图9所示。

控制系统计算当前各桩腿升降油缸的位移,将位移差绝对值最小 2条桩腿编成一组,看成一个单元。如图7所示海床状态,设2#桩与3#桩位置差较小,则将 2#桩相对位置调至与 3#桩相对位置一致,并将 2#桩和3#桩看成一个单元,之后进入正常工作流程。但在实际情况中,编为一组的 2条(或以上)桩腿的升降设备性能不可能完全一致,所以在同样指令信号的情况下,随着时间的累积,2条桩腿的位置偏差也会越来越大,最后导致平台的倾斜过大。那么,在这一组桩腿的内部,同样需要保证其同步性能。

在图10的策略中,以2#桩和3#桩分组为例。当平台所有桩腿固定环梁都处于拔销状态时,设置2#桩腿位置为标定高度,2#桩腿以1#桩腿位置为指令信号,3#桩腿以2#桩腿位置为指令信号,这样系统就组成了一个多级随动系统。

图9 优化的分组方法示意图

图10 优化的控制策略

当某条桩腿处于固定环梁插销状态时,如1#桩固定环梁插销,其他桩腿都停在当前位置,等待1#桩升降油缸回程到位、固定环梁拔销到位后,所有的桩腿再同时运动;但当2#桩固定环梁插销时,3#桩并不停止,而是根据图10框内的策略继续保持与2#桩的同步,进入插销及升降回程过程。

这样,在系统调试完成后,既能保证平台始终运动在允许的倾斜范围内,又能保证被分成一组的 2条桩腿的同步性。

与传统控制策略比较,优化后的升降系统每运动一个周期,最多只需要等待 2次升降油缸回程和固定环梁插销,即去除了工况4。

因此,平台实际运动的平均速度为

该海洋施工平台在升降效用试验中的升降速度为

V1=12 m/h;V2=10 m/h;V3=7.5 m/h

相关参数为

S=1 600 mm;Δ=100 mm

假设升降油缸性能一致,且升降油缸运动停止时落在油缸全行程内的概率是相同的。

根据上述参数,任意 2条桩腿销孔分布在一个水平面内的概率为

那么,升降系统升降过程工况1比重值为

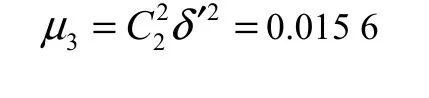

升降系统升降过程工况2比重值为

升降系统升降过程工况3比重值为

将上述参数带入式(2),计算得

与传统控制策略相比,升降速度的加权平均值提高了。

式中:λ′′为优化分组后的速度差率。

4.3 优化控制策略III

综合考虑优化策略I和优化策略II,在增加平台倾斜允许位置差Δ的同时对桩腿进行优化分组。

优化后的相关参数为

根据上述参数,任意 2条桩腿销孔分布在一个水平面内的概率为

升降系统升降过程工况1比重值为

升降系统升降过程工况2比重值为

升降系统升降过程工况3比重值为

将上述参数带入式(2),计算得

与传统控制策略相比,升降速度平均值提高了。

式中:λ′′′为优化分组并增加Δ后的速度差率。

对比传统控制策略、优化控制策略I、优化控制策略II及优化控制策略III的平均升降速度,如表1所示。表中G为桩腿组数。

表1 各控制策略下的相关参数

从上述结果分析,平台升降平均速度的小大取决于每个工况下的速度V、任2条桩腿销孔分布在一个水平面内的概率δ及每个工况速度的比重值,然而提高每个工况下的速度意味着增加系统的设计及建造成本,本文不做考虑。本文优化策略从两个角度出发:1)考虑增加任意 2条桩腿销孔分布在一个水平面内的概率δ(即Δ),从而增加了其他工况的比重值;2)考虑消除速度最低的工况、对桩腿进行优化分组,增加其他工况下的比重值进而达到了增加平均速度的目的。

根据上述计算结果,在优化的控制策略下,有效提高了升降系统的平均速度,缩短了平台的升降作业周期并满足系统优化设计经济性的要求。

5 结论

本文阐述了某单步进液压插销式升降系统的传统控制策略,在传统控制策略下,系统的平均升降速度=5.964 m/h;为了解决单步进液压插销式升降系统平均速度低的问题,在传统控制策略的基础上,提出了优化方案:采用优化控制策略I,′=6.338 7 m/h,平均升降速度提高了 6.304%;采用优化控制策略 II,,平均升降速度提高了30.99%;采用优化控制策略III,′′=8.117 2 m/h,平均升降速度提高了36.13%。优化控制策略减少了升降系统运行中的等待时间,提高了平台的平均升降速度,提升了平台的作业效率。本文可为升降系统控制程序设计人员提供参考。

[1] 中国船级社.上移动平台入级规范[S].北京: 人民交通出版社, 2012.

[2] 赵亚楠, 郝军, 汪莉, 等.自升式风电安装船桩腿及升降系统现状与发展[J].船舶工程, 2010, 32(1):1-4.

[3] 罗钢华, 杨秀礼, 徐军.插销式液压升降系统概述及其组成[J].船舶工程, 2016(S2): 135-142.

[4] 李文华, 张银东, 陈海泉, 等.自升式海洋石油平台液压升降系统分析[J].液压与气动, 2008(8):23-25.

[5] 江志钢, 徐潇.一种海洋平台的液压升降系统的控制方法: 中国, 103938602 A[P].2014-07-23.