固定床渣油加氢第一反应器切出工艺运行分析

袁 德 明

(中国石化安庆分公司,安徽 安庆 246001)

渣油加氢是渣油轻质化的主要手段之一,其工艺主要有固定床、沸腾床、悬浮床及移动床4种类型[1-2]。与其它渣油加氢技术相比,固定床渣油加氢技术最为成熟,应用最为广泛。固定床渣油加氢技术的投资相对较低,操作费用低,运行安全简单,占世界渣油加氢处理能力的75%以上[3],在今后几年仍将处于主导地位[4-5]。尽管固定床渣油加氢技术有许多优点,但在实际生产运行中,反应器床层压降特别是第一反应器(R101)压降的上升是制约装置满负荷生产和长周期运行的最重要因素之一[6]。因此,可以通过适当的工程设计,最大限度地发挥各反应器催化剂的活性,真正使催化剂的活性达到“吃干榨尽”,有效地延长装置的运行周期。

1 反应部分工艺流程特点

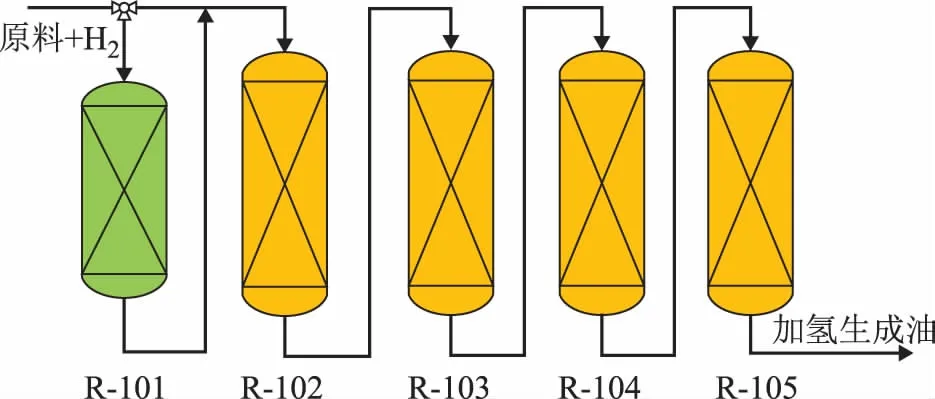

与传统工艺流程相比,安庆分公司重油加氢装置反应部分略有不同,工艺简图见图1所示,在R101入口与第二反应器(R102)入口间增设跨线,其余工艺流程相同。

图1 安庆分公司重油加氢装置工艺流程示意

反应部分具体工艺特点如下:①R101入口设置无变径的三通阀,正常生产时原料由加热炉进R101,当R101压降达到0.70 MPa(设计值)时,通过调节三通阀,将R101物料直接改进R102;②R101入口及跨线均设置了吹扫热氢气,R101投用时,跨线通入一定量的氢气,保证跨线中有流动的热物料;R101切出时,R101入口通入氢气,保证R101反应器床层有流动的热物料;③停工时,将R101缓慢并入反应系统,恢复原流程,5个反应器用蜡油置换及成膜,停工换剂。

2 催化剂级配特点

由于渣油中杂原子含量高,分子结构和加氢反应均较复杂,固定床渣油加氢需采用复杂的催化剂级配体系。针对安庆分公司重油加氢装置的工艺特点,石科院开发了适宜的催化剂级配技术,催化剂装填情况见表1。沿江炼油厂渣油加氢装置原料铁和钙的含量较高,R-101主要装填大孔径保护剂和脱金属剂;由于R-101切出后原料和氢气进入R-102,因此R-102顶部也装填部分大孔径的保护剂,并依次装填脱金属剂及少部分脱硫剂;R-103装填脱硫剂;R104装填脱硫剂和降残炭剂;R105装填降残炭剂。第一、二周期(RUN-1,RUN-2)均采用第三代RHT系列催化剂,根据RUN-1的运行情况,对RUN-2的催化剂级配进行了优化。

表1 各反应器催化剂装填情况

3 R-101切出工艺应用情况

RUN-1运行428天时,R-101压降升至0.70 MPa(限定值),缓慢将R-101切出反应系统,为配合下游装置的改造,RUN-1运行至445天停工。

RUN-2运行至300天时,由于变压吸附氢提纯(PSA)装置吸附剂出现问题,装置新氢纯度较低(体积分数为92%),循环氢中氢气体积分数仅为83%,R-101压降接近0.70 MPa。运行至337天时,PSA装置更换新吸附剂并投入运行,产品氢体积分数提高至99.9%,循环氢体积分数提高至95%以上,R-101压降降至0.48 MPa,且较为稳定。但为了防止R-101催化剂板结,延长大检修停工卸剂时间,装置运行至458天时缓慢将R-101切出反应系统。RUN-2运行至509天时全厂停工检修,装置按要求停工。

RUN-1和RUN-2在R-101切出过程中,均采用缓慢分步操作进行,每次调整均稳定一段时间,观察R-101各床层温度变化情况,逐次调整操作,整个切换过程耗时8 h左右。切换期间机组运行平稳,高压管线、法兰无异常。从两个周期的运行情况看,R101切出后,R102~R105压降均未发生大的变化,且整体催化剂活性稳定,说明RHT系列催化剂的级配技术满足生产要求。

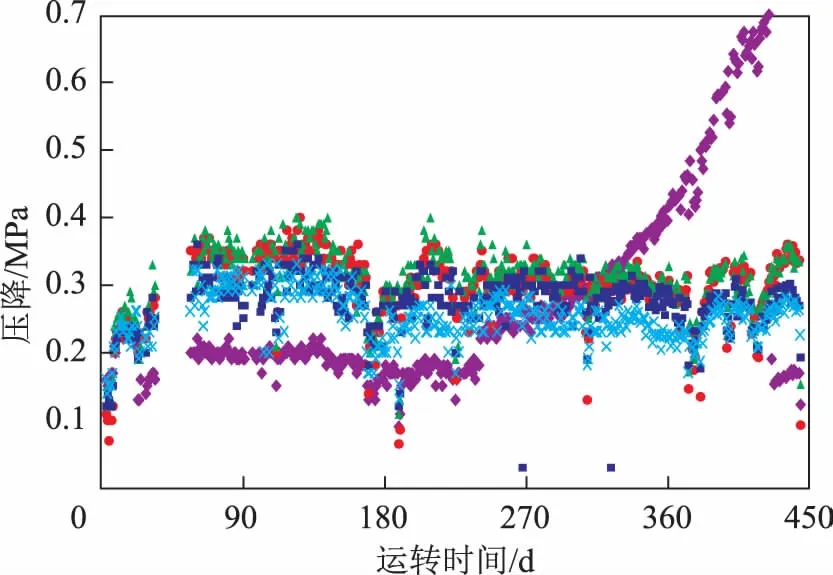

3.1 R-101切出前后各反应器床层压降变化

RUN-1各反应器床层压降见图2。由图2可以看出:R-101切出后,R-101压降下降至0.2 MPa以下;其余各反应器压降均保持稳定,在整个运行周期内压降基本稳定在0.35 MPa左右。RUN-2各反应器床层压降见图3。由图3可以看出:R-101切出后,R-101压降下降至0.2 MPa以下;其余各反应器压降基本不变,在整个运转周期内维持稳定,说明RHT系列催化剂的级配技术满足生产要求。

图2 RUN-1各反应器床层压降的变化 ◆—R101; ●—R102; ▲—R103; ■—R104; ×—R105。图3同

图3 RUN-2 各反应器压降的变化

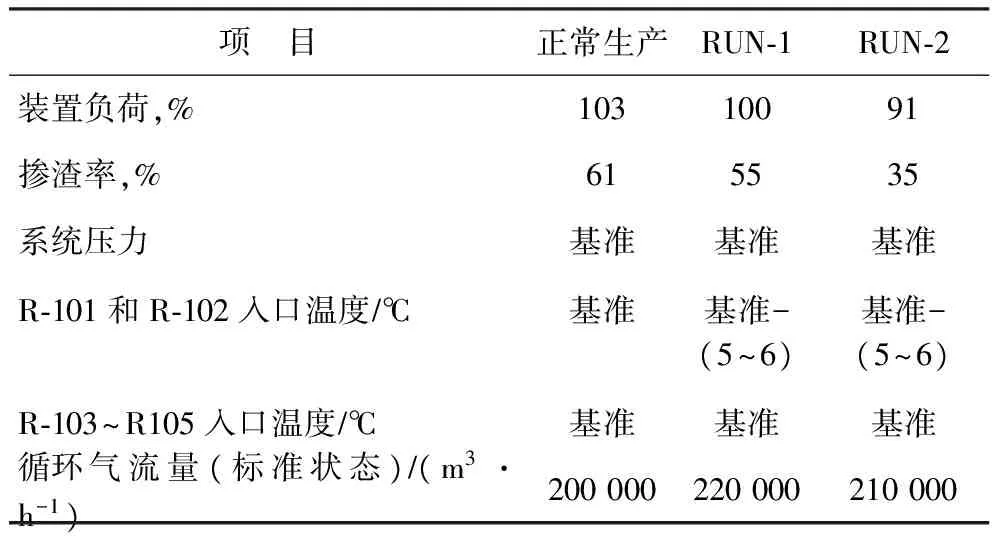

3.2 R-101切出时操作条件变化情况

R-101缓慢切出过程中,进入R-101的原料油和混氢量逐渐减少,R-101床层物料分配变差,有可能产生局部“热点”,从而加快渣油原料的结焦速率。为了降低由于分配问题产生热点的风险,根据RUN-1切出时的经验,RUN-2切出时对原料性质进行优化调整,改善了原料性质。RUN-1和RUN-2切出前的操作条件见表2。由表2可以看出,RUN-2切出前,原料掺渣率降低至35%。

表2 RUN-1和RUN-2切出前的操作条件

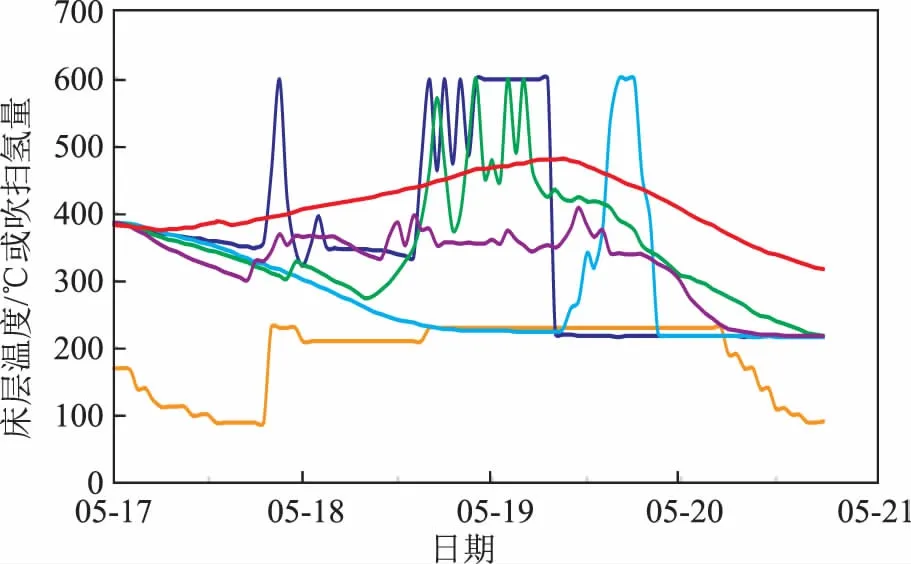

3.3 R-101切出后其床层温度变化情况

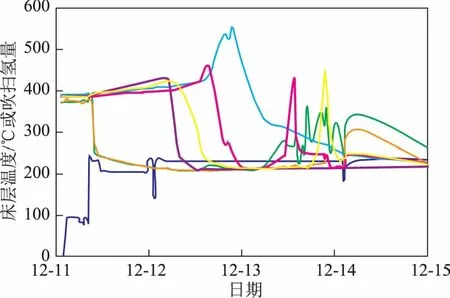

RUN-1中R101切出后R-101上床层及中床层部分温度点的变化分别见图4。由图4可以看出,RUN-1切换结束后,R101上床层温度(4个点)及中床层(2个点)温度均有较大幅度的升高,尤其是上床层温度变化幅度最大且交替上升,最高点升至552 ℃,中床层部分温度点亦出现交替上升。在R101切出过程中,残留在上床层的油未能被完全带出,且床层内部出现沟流现象,随着循环氢量的减少,热量聚集,在催化剂床层上可能发生了热裂化反应,床层温度呈无规律变化,反应结束后,各点温度均下降。

图4 RUN-1中R101上床层和中床层各点温度的变化 —吹扫氢量,×100 m3h。上床层: —TI10801A; —TI10801B; —TI10801C; —TI10801D。 中床层: —TI10802A; —TI10802D

在总结RUN-1切换经验的基础上,RUN-2优化了切换方案,改善了原料性质,整个切换过程更平稳,RUN-2中R101切出后R-101上床层及中床层部分温度点的变化分别见图5。由图5可以看出,切换结束后各床层温度均缓慢下降,此时R-101入口吹扫氢量控制在17 000 m3h(标准状态)。因R-101冷氢量较大,造成R-102入口温度较低,反应炉提温困难,因此将吹扫氢量降至9 000 m3h(标准状态),24 h后,R-101上床层2个点温度上升,开始时上升速率较慢,很快变为快速上升,加大吹扫氢量至23 000 mh(标准状态)以上(满量程),亦无法控制床层温度的上涨,待残留原料热裂化反应结束后,各点温度均缓慢下降。

图5 RUN-2中R101上床层和中床层部分温度点的变化 —吹扫氢量,×100 m3h。上床层: —TI10801B; —TI10801D。中床层: —TI10802A; —TI10802C; —TI10802D

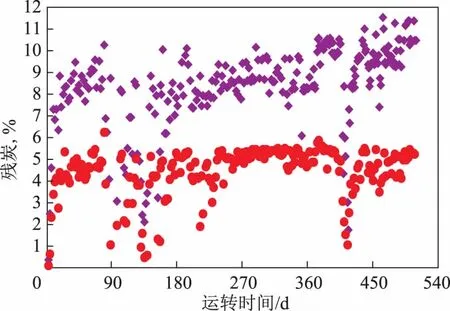

3.4 催化剂活性情况

由于沿江炼油厂渣油加氢装置主要以降残炭为主要目标,因此可以考察整体催化剂的降残炭率的变化来说明R-101切出前后催化剂的活性变化情况。RUN-1和RUN-2中,R-101切出前,其床层已基本没有温升,说明该反应器中催化剂的活性已“吃干榨尽”。以RUN-2为例,R-101切出前后,尽管空速发生了变化,但催化剂的降残炭率基本没有变化,RUN-2原料及加氢常压渣油残炭变化情况见图6。由图6可以看出,R-101切出后,加氢常压渣油的残炭均在5.5%(控制指标)范围内,完全满足下游催化裂化装置的原料要求,表明R-101的切出在技术上是完全可行的,不仅能够延长装置的运行周期,还能最大限度发挥催化剂的活性。同时R101切出后,催化剂整体活性稳定,说明RHT系列催化剂的级配技术合理。

图6 RUN-2原料及加氢常压渣油残炭的变化 ◆—原料; ●—加氢常压渣油

4 结 论

(1)从RUN-1和RUN-2运行情况可以看出,R-101切出工艺技术可行,RHT系列催化剂级配技术合理。R-101切出对产品质量没有影响,产品质量完全满足下游催化裂化装置原料的要求。同时能够延长装置运行周期2~3个月,最大限度地发挥催化剂的活性。

(2)在R-101切出期间,应尽早投用R101的吹扫氢,且吹扫氢量尽可能大,用于吹扫带油,以减少存油,降低其在催化剂床层发生热裂化反应的风险。尽管在切出结束后,R101上、中床层温度出现较快上涨,无法有效控制,但从整个卸剂情况看,没有大的影响。

(3)在条件允许的情况下,尽可能改善原料的性质,渣油全部退出,同时较大幅度地降低R-101入口温度,待R101温度降至存留在催化剂的上的油不发生反应时再切出,这样可能会避免R101出现“热点”。

(4)R-101切出要缓慢、分步进行,避免对机组的运行造成影响,同时应加强对高压部位的检查。

[1] 邵志才,戴立顺,杨清河,等.沿江炼油厂渣油加氢装置长周期运行及优化对策[J].石油炼制与化工,2017,48(8):1-5

[2] 章海春.渣油加氢装置高苛刻度运行分析[J].石油炼制与化工,2017,48(3):17-21

[3] 吴睿,蒋立敬,韩照明.固定床渣油加氢反应器结垢原因分析及对策[J].当代化工,2012,41(4):366-370

[4] 方向晨.国内外渣油加氢处理技术发展现状及分析[J].化工进展,2011,30(1):95-104

[5] 边钢月,张福琴.渣油加氢技术进展[J].石油科技论坛,2010,29(6):13-18

[6] 段贵宝,马方伟.固定床渣油加氢反应器结垢原因分析及对策[J].化工管理,2015(5):3-4