CFD在丙烷脱氢流化床反应器中的应用

杜玉朋,孙乐晶,房德仁,任万忠

(烟台大学山东省化学工程与过程重点实验室,山东 烟台 264005)

丙烷经催化脱氢可直接用于生产丙烯[1]。通常,低碳烷烃催化脱氢是一个分子数目增加的强吸热反应,反应热在120 kJmol左右[2]。因此,高温低压有利于提高丙烷的转化率。然而,在丙烷脱氢过程中,因所需反应温度较高,催化剂积炭较快,常常十几分钟就需烧焦再生[3-4]。因此,若采用固定床反应器(如Catofin技术)进行丙烷脱氢,将无法避免频繁的反应、再生切换操作[5]。若采用移动床反应器(如Oleflex技术),催化剂床层传热效率较低,将无法解决脱氢反应的供热问题[6]。而具有高传热效率的循环流化床不仅能够彻底解决反应热供给问题,同时还可以实现连续的反应-再生操作。俄罗斯FBD-3烷烃脱氢技术采用的即是流化床反应器[7]。然而,在实际生产过程中,由于流化床反应器中催化剂间频繁碰撞与摩擦将产生大量的催化剂碎片,当碎片细小到一定程度时,常规的分离设备已很难将其回收,进而加重粉尘、雾霾等环境问题,还将造成循环流化床装置操作的不稳定及生产成本的攀升。辽宁盘锦和运集团从国外引进的90 kta低碳烷烃循环流化床脱氢装置在初次开车期间即出现了严重的催化剂跑剂和冒黄烟等问题。因此,流化床反应器的设计、放大及其稳定操作至关重要[8]。鉴于此,本研究旨在探索计算流体力学(CFD)方法在丙烷脱氢流化床反应器模拟与优化中的应用,以期能够为工业级循环流化床丙烷脱氢装置的设计、放大、优化与控制提供理论支撑。

1 CFD模型

1.1 建模对象

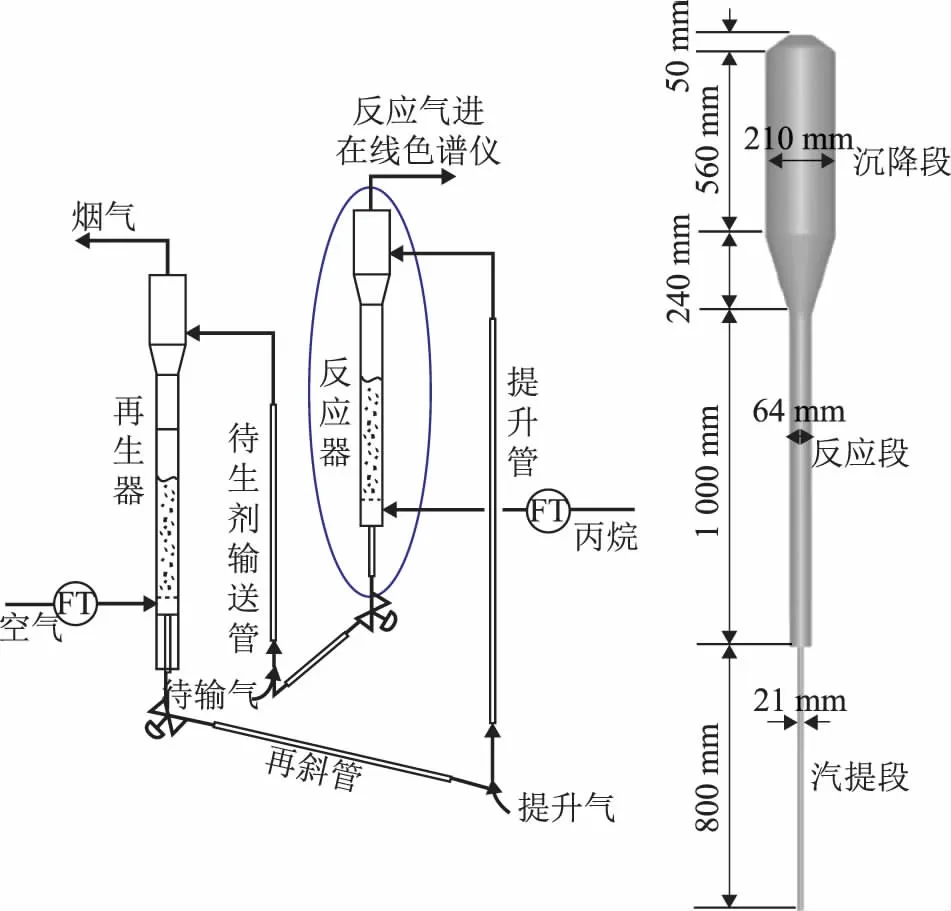

图1 中试丙烷脱氢CFB装置与流化床反应器

用于丙烷脱氢实验研究的中试循环流化床(CFB)装置如图1所示,其中脱氢反应器由汽提段、反应段和沉降段3部分组成,其操作处于鼓泡床或湍动床区域。在试验过程中,再生后的催化剂(CrAl2O3)由再生器底部经再生立管、再斜管及提升管被流化介质(提升气N2)输送至脱氢反应器沉降段,然后与从反应段底部分布板来的丙烷原料气逆流接触,发生催化脱氢反应,失活后的催化剂经待斜管和待生剂输送管被送往再生器与逆流而上的空气接触进行烧焦再生。如此,实现催化剂在反应器和再生器之间的连续反应-再生循环操作。

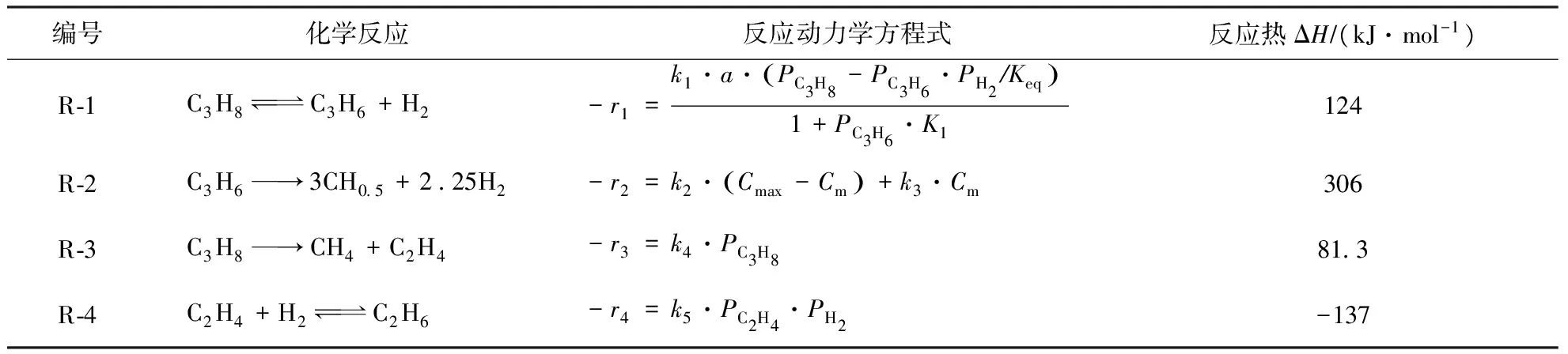

1.2 CFD流动-传热-反应耦合模型

采用欧拉-欧拉双流体模型对丙烷脱氢流化床反应器进行CFD模拟。由于传统的双流体模型并未考虑气固流态化过程中存在的介尺度结构与守恒规律的耦合影响,而仅在封闭由于拟流体化带来的固相应力和气固相间作用力时,采用了平均化的处理办法[9-11]。因此,采用双流体模型与考虑介尺度流动结构的EMMS曳力模型[12]相耦合的方法(模型方程见表1)对图1所示的丙烷脱氢流化床反应器建立三维多尺度CFD流动-传热-反应耦合模型。其中,丙烷脱氢过程所涉及的主要反应及其动力学方程和反应热见表2,动力学模型参数见文献[3]。

表1 CFD模型方程

表2 丙烷脱氢的主要反应与相关数据

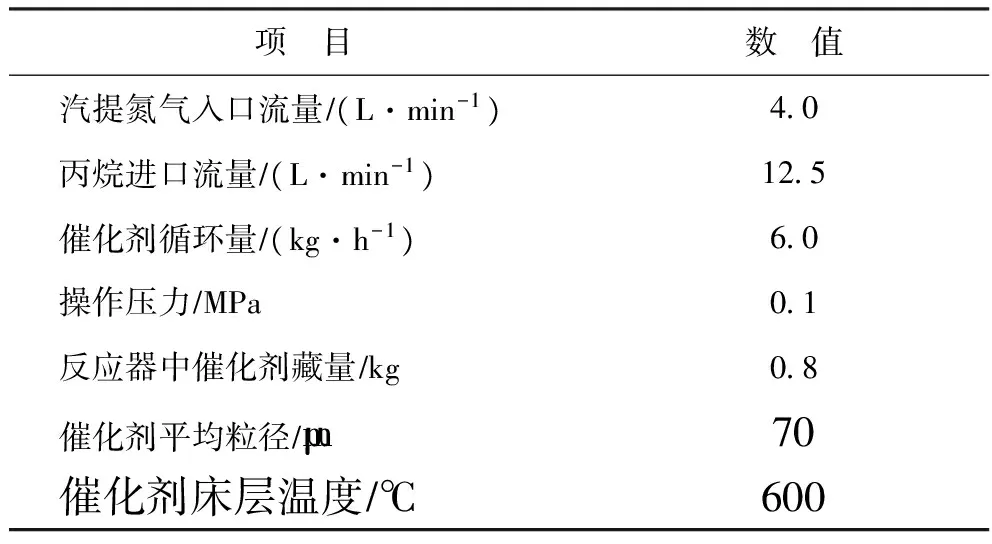

表3为丙烷脱氢实验的操作参数。根据表3给出的参数,在反应器汽提段底部氮气入口和反应段底部丙烷入口处设定速度进口边界,指定沉降段催化剂入口处气相和固相的速度,固相分率为0.5,反应器沉降段顶部出口设为常压出口边界,在反应器壁上气相无滑移,固相为部分滑移。由于在Ansys Fluent 14.0软件中,整个模型方程组的求解基于有限体积法,故需对整个反应器计算域进行网格划分和模型方程的离散,并对网格无关性进行检验。考虑到模型计算精度与计算效率的问题,该流化床反应器计算域最终被划分成了32 600个网格。

表3 丙烷脱氢操作参数

2 结果分析与讨论

2.1 模型验证与浓度场分布

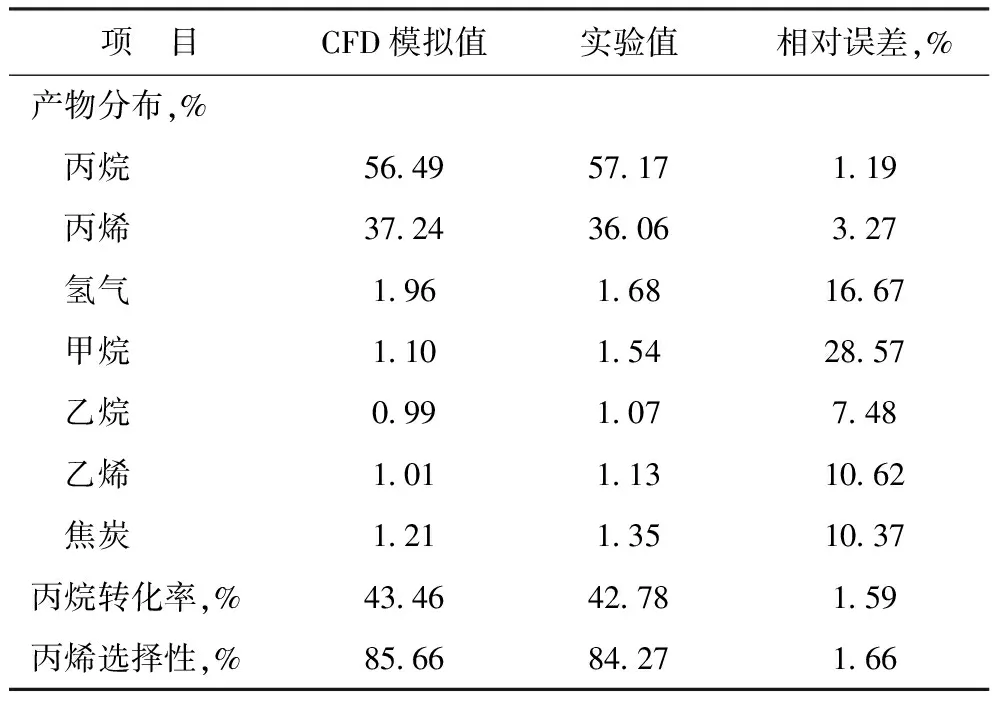

本研究所建立的多尺度CFD模型的模拟值与实验值的对比如表4所示。从表4可以看出,该CFD模型能够较准确地预测流化床反应器出口处的产物分布情况,丙烷转化率与丙烯选择性的预测值与实验室之间相对误差较小。如此高的模型预测精度主要归功于所建立的三维多尺度CFD模型不仅同时耦合了反应器内流动、传热、传质及反应等多个关键过程,同时还综合考虑了催化剂颗粒在流化床反应器中所呈现的多尺度行为。

表4 CFD模拟值与实验值对比

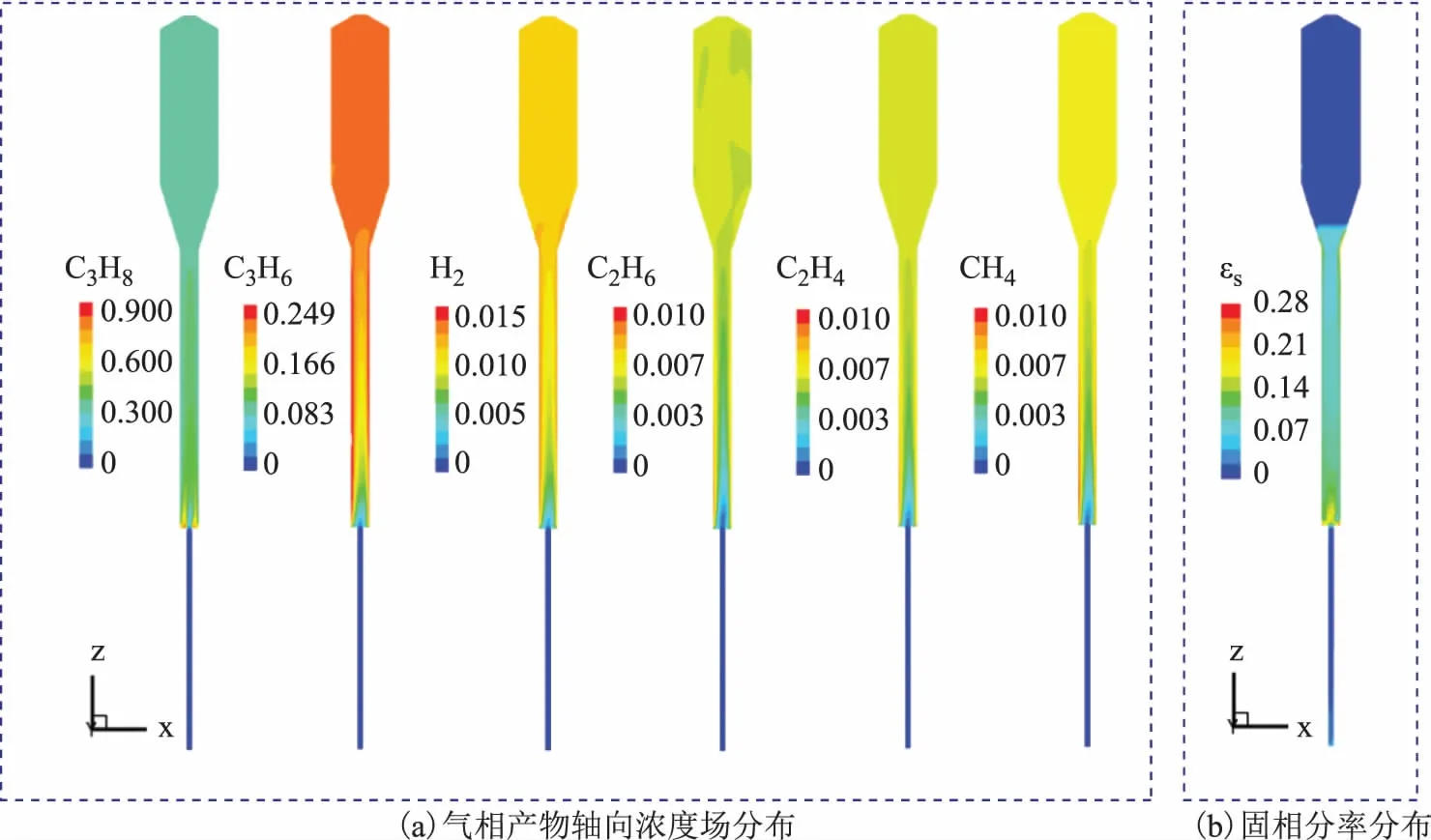

图2为气相产物在流化床反应器轴向上的浓度场分布及催化剂的固相分率分布。图2(a)描绘了丙烷、丙烯、氢气、乙烷、乙烯与甲烷等6种气相产物在流化床反应器轴向上的浓度场分布情况。由图2(a)可以看出,丙烷脱氢反应主要发生在流化床反应器的中间反应段部分,上部沉降段内的气体浓度随着轴向高度的增加几乎不再发生变化。这主要是因为在流化床反应器中催化剂床层的高度在1.85 m左右,在此高度之上的沉降段中催化剂固相分率微乎其微[见图2(b)]。由图2(a)还可以看出,丙烯与氢气在反应器轴向上的浓度场分布极为相似,它们仅存在量的差别,这主要是由丙烷脱氢制丙烯的同时副产氢气(见反应式R-1)所引起。同时,甲烷与乙烯的浓度场分布亦非常相似,这主要是因为丙烷热裂解同时生成甲烷和乙烯(见反应式R-3)。

图2 气相产物在流化床反应器轴向上的浓度场分布及催化剂的固相分率分布

2.2 反应温度的影响

采用多尺度CFD模型进行了流化床反应器的操作条件优化研究,包括反应温度、反应空速、反应器内催化剂藏量以及催化剂平均粒径对丙烷转化率与丙烯选择性的影响,以期用于指导丙烷脱氢流化床反应器的设计、放大与优化。

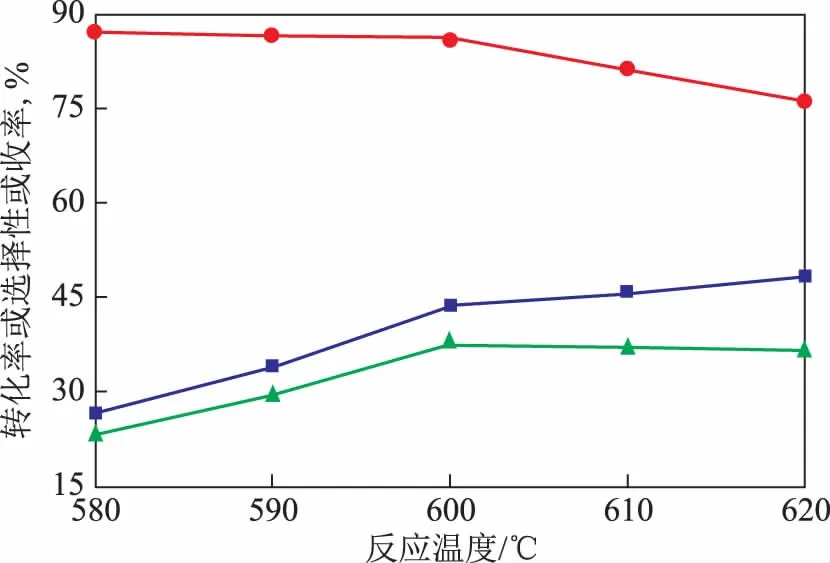

图3为反应温度对丙烷转化率、丙烯选择性及其收率的影响。由图3可以看出:随着反应温度的升高,丙烷转化率持续上升,这主要是因为丙烷脱氢是一个强吸热反应,高温有利于丙烷的转化;然而,随着反应温度的升高,丙烯选择性一直在降低,这主要是因为高温在促进丙烷转化的同时增强了副反应和二次反应的发生;随着反应温度的增加,在不断提升的丙烷转化率与持续降低的丙烯选择性的共同影响下,丙烯收率在反应温度600 ℃时达到最高值(37.24%)。

图3 反应温度的影响■—丙烷转化率; ●—丙烯选择性; ▲—丙烯收率。图4~图6同

2.3 反应空速的影响

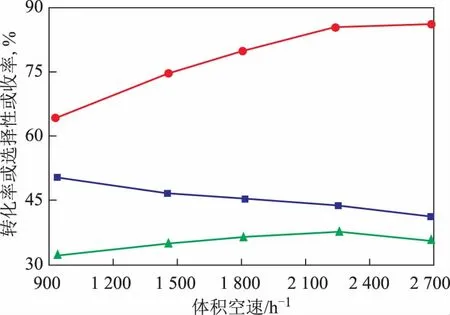

图4为反应空速对丙烷转化率、丙烯选择性及其收率的影响。由图4可以看出,随着反应空速的不断增大,丙烷转化率逐步降低,而丙烯选择性却大幅度提升。这主要是因为反应空速的增大意味着反应时间的缩短,使得丙烷转化率越来越低;同时,反应空速的提升还大大降低了诸多副反应的发生,因此,丙烯选择性持续增大。在本研究所考察的范围内,体积空速为2 350 h-1时丙烯收率达到最大值(37.24%)。

图4 反应空速的影响

2.4 催化剂藏量的影响

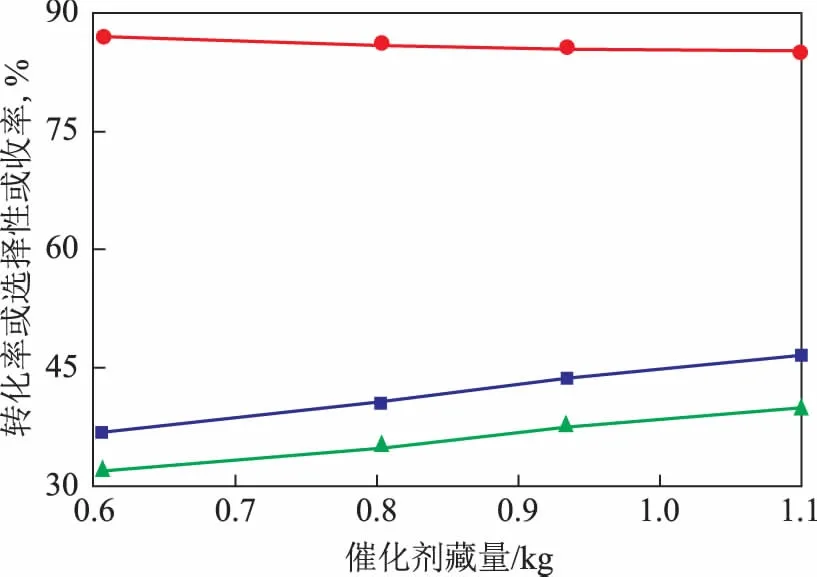

图5 反应器内催化剂藏量的影响

图5为反应器内催化剂藏量对丙烷转化率、丙烯选择性及其收率的影响。从图5可以看出,随着流化床反应器内催化剂藏量的不断增大,丙烷转化率逐步上升,而丙烯选择性略有下降。这主要是因为在丙烷原料气进料速率不变的情况下,提高反应器内催化剂的藏量则意味着反应空速的降低。因此,由上节分析可知,催化剂藏量增大,反应空速减小,故丙烷转化率升高,丙烯选择性降低。显然,丙烷转化率的增加幅度要大于丙烯选择性的降低幅度,因此丙烯收率一直在增加。

2.5 催化剂粒径的影响

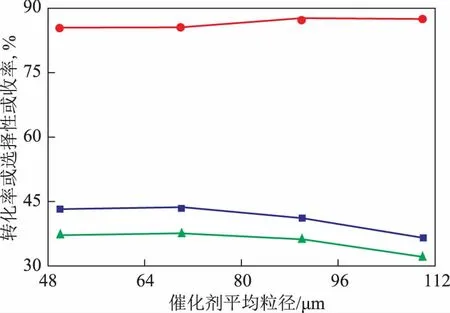

图6为催化剂颗粒平均直径对丙烷转化率、丙烯选择性及其收率的影响。从图6可以看出,随着催化剂平均粒径的不断增大,丙烷转化率逐渐降低,而丙烯选择性略有上升,但变化幅度不大。这主要是因为催化剂平均粒径变大,反应器中的催化剂床层高度将会降低,进而缩短了丙烷原料气与脱氢催化剂之间的有效接触时间,最终造成丙烷转化率大幅度下降。因此,丙烯收率随着催化剂平均粒径的不断增大将逐步降低。

图6 催化剂颗粒平均粒径的影响

3 结 论

(1)针对为丙烷脱氢流化床反应器建立了多尺度CFD流动-传热-反应耦合模型。CFD模型所预测的反应器出口的产物分布与实验数据非常接近;同时获悉了气相产物在整个反应器内的浓度场分布,有利于更深入地认识丙烷在流化床反应器内的催化脱氢历程。

(2)采用CFD模型进行操作工况参数优化研究的结果表明:随着反应温度和催化剂藏量的增加或者反应空速与催化剂平均粒径的降低,丙烷转化率均有所提升,然而与此同时,丙烯选择性则下降;对于本研究流化床反应器而言,最佳的操作工况为反应温度600 ℃、体积空速2 350 h-1、催化剂藏量0.8 kg、催化剂平均粒径70 μm,此时丙烷转化率为43.46%,丙烯选择性为85.66%,丙烯收率达37.24%。

(3)CFD工具可应用于丙烷脱氢流化床反应器的模拟、设计与优化等研究。

符号说明

CD——曳力系数;

Cm——催化剂含碳量,μgg;

Cmax——催化剂最大含碳量,μgg;

Cp——定压热容,J(kg·K);

D——扩散系数,m2s;

dp——颗粒直径,m;

g——重力加速度,ms2;

K——相间曳力系数;

Keq——反应平衡常数;

K1——动力学模型参数;

k——反应速率常数;

P——压力,Pa;

Qr——反应热,Js;

Qsg——相间传热,Js;

T——温度,K;

v——速度,ms;

W——反应速率,kg(m3·s);

wEMMS——EMMS曳力系数修正因子;

Y——组分质量分数,%;

α——相分率;

λ——导热系数,W(m·K);

μ——黏度,Pa·s;

ρ——密度,kgm3;

τ——应力,Nm2;

下角标

g——气相;

s——固相。

[1] 蔡奇,杨玉旺,吴同旭,等.Mg对Cr2O3Al2O3催化剂及其丙烷脱氢性能的影响[J].石油炼制与化工,2016,47(3):72-76

[2] 刘昌呈,王春明,马爱增.工艺条件对Pt-Sn-KAl2O3催化剂丙烷脱氢性能的影响[J].石油炼制与化工,2013,44(4):34-38

[3] Gascón J,Téllez C,Herguido J,et al.Propane dehydrogenation over a Cr2O3Al2O3catalyst:Transient kinetic modeling of propene and coke formation[J].Applied Catalysis A:General,2003,248(12):105-116

[4] 李庆,隋志军,朱贻安,等.Pt催化丙烷脱氢过程中结焦反应的粒径效应与Sn的作用[J].化工学报,2013,64(2):524-531

[5] 赵万恒.低碳烷烃脱氢技术评述[J].化工设计,2000,10(3):11-13,36

[6] 张海娟,高杰,张浩楠,等.低碳烷烃深加工制烯烃技术的研究进展[J].石油化工,2016,45(12):1411-1419

[7] Vernikovskaya N V,Savin I G,Kashkin V N,et al.Dehydrogenation of propane-isobutane mixture in a fluidized bed reactor over Cr2O3Al2O3catalyst:Experimental studies and mathematical modelling[J].Chemical Engineering Journal,2011,176177:158-164

[8] 李洪钟,郭慕孙.回眸与展望流态化科学与技术[J].化工学报,2013,64(1):52-62

[9] Wang Wei,Lu Bona,Zhang Nan,et al.A review of multiscale CFD for gas-solid CFB modeling[J].International Journal of Multiphase Flow,2010,36(2):109-118

[10] Wang Junwu,Liu Yaning.EMMS-based eulerian simulation on the hydrodynamics of a bubbling fluidized bed with FCC particles[J].Powder Technology,2010,197(3):241-246

[11] Lu Bona,Luo Hao,Li Hua,et al.Speeding up CFD simulation of fluidized bed reactor for MTO by coupling CRE model[J].Chemical Engineering Science,2016,143:341-350

[12] Shi Zhangsheng,Wang Wei,Li Jinghai.A bubble-based EMMS model for gas-solid bubbling fluidization[J].Chemical Engineering Science,2011,66:5541-5555