丁醇作为汽油调合组分的可行性研究

韩 璐,李 娜,李 妍,郭 莘

(中国石化石油化工科学研究院,北京 100083)

近年来,随着我国经济的平稳发展以及人民生活水平的提高,家用汽车得到快速普及,随之而来的是汽油消费量的快速增长。预计到2030年,我国汽车的能源消费油当量将达到250~300 Mt,占石油消费量的比例将上升到40%左右[1],内燃机燃料供应形势不容乐观,降低交通运输领域的原油消耗成为改变能源消费结构的重要措施。利用生物质发酵技术生产的正丁醇是生物燃料和化工原料领域的代表性产品之一,丁醇的生产原料来源于木质纤维素等而非化石能源;木质纤维素通过预处理、水解为单糖,糖液发酵生成丁醇等产物,再对产物蒸馏回收得到纯度较高的丁醇,因此,丁醇是一种可再生环境友好燃料[2]。将丁醇作为发动机的燃料部分替代汽油,不仅可以节约石油能源,将生物质转化为车用液体燃料,还能降低车辆的尾气污染物排放[3],具有大规模的市场潜力。目前,国内相关行业主要对丁醇汽油的燃烧特性进行了研究,并没有对丁醇的调合特性以及材料相容性进行考察,导致无法确定丁醇在汽油中的调合方案。本课题研究丁醇与常规汽油组分以不同比例调合后油品的辛烷值、馏程、蒸气压调合特性,考察丁醇汽油的金属腐蚀性和橡胶溶胀性,对生物丁醇作为汽油组分的可行性进行研究,以期找到适用性更为优良的高辛烷值、环境友好的汽油调合组分。

1 我国汽油池及高辛烷值组分调合现状

由于我国原油密度较大、轻组分含量较少,早期国内所建炼油厂二次加工装置均以加工重油的催化裂化为主,催化重整占比较少,异构化及烷基化装置由于市场及环境污染等原因产能严重不足。催化裂化汽油中烯烃含量较高,重整汽油以芳烃为主,二者都是高辛烷值化合物,因此对于国内汽油池结构来讲,汽油组分中的烯烃和芳烃成为辛烷值的主要提供者。近年来我国汽油标准快速升级,汽油产品中已禁止人为加入各种类型的金属抗爆剂,高辛烷值组分烯烃、芳烃限值不断降低,由此可以看出在异构化装置和烷基化装置产能不足的情况下,我国汽油池结构中缺乏环境友好的高辛烷值汽油组分。目前市场上所采用的高辛烷值替代组分为含氧化合物,主要包括乙醇、甲醇和甲基叔丁基醚(MTBE),但上述组分分别存在各自的缺陷。乙醇汽油由于其汽化潜热较高在冬季容易发生冷启动困难,且乙醇容易吸水在夏季易发生乙醇损失;甲醇汽油对发动机零部件腐蚀严重;MTBE被认为对人体存在潜在的致癌风险,美国已全面禁止汽油中加入MTBE。因此寻找新的高辛烷值、环境友好组分成为未来发展可持续车用燃料的研究方向。

2 丁醇作为汽油组分的调合特性

2.1 丁醇及常规汽油组分的物化性质

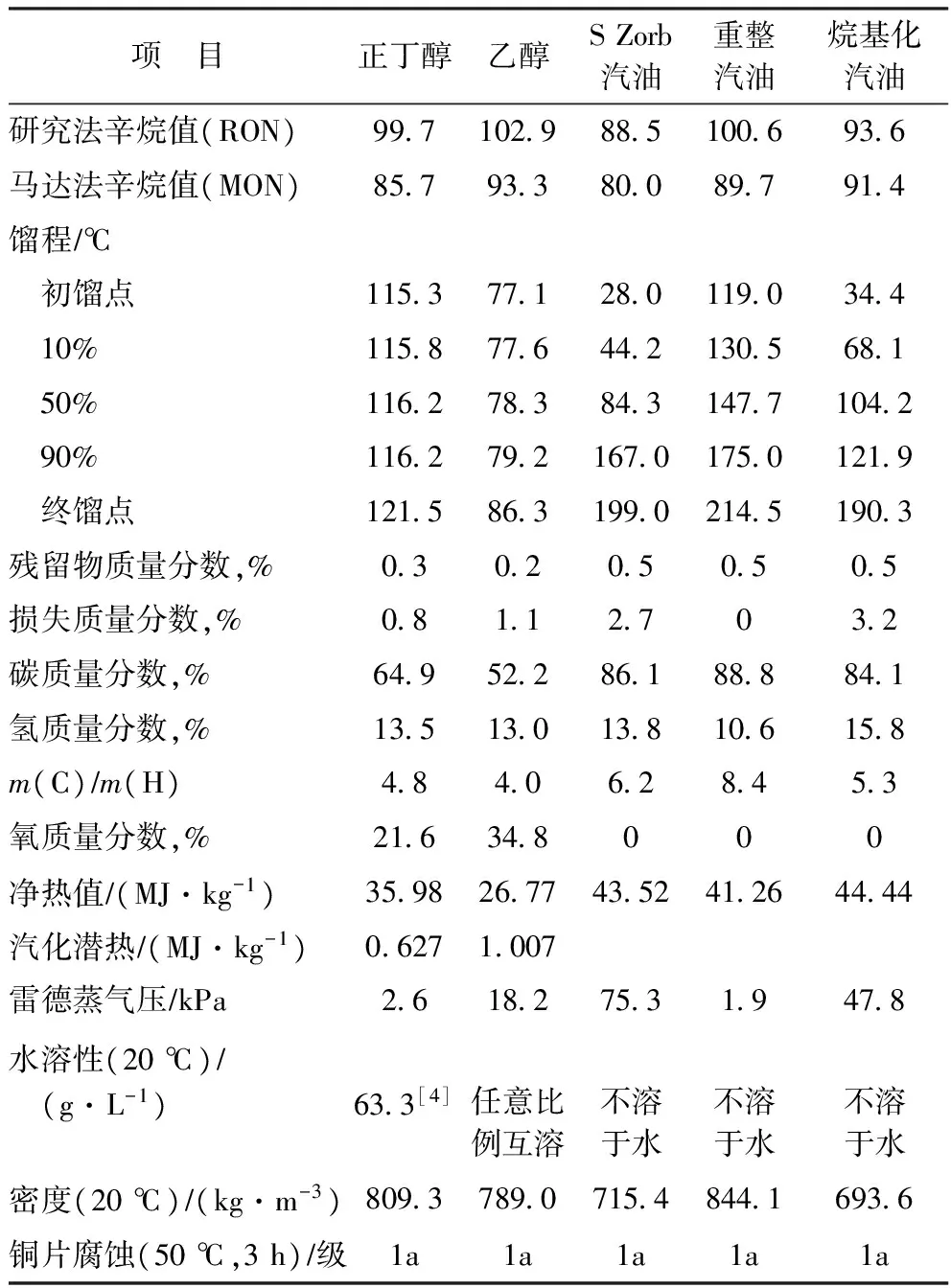

试验用常规汽油组分为国内典型炼油厂生产的S Zorb汽油、重整汽油以及烷基化汽油,正丁醇、乙醇及常规汽油组分的主要物化性质见表1。从表1可以看出,相较于乙醇,正丁醇作为汽油组分具有氧含量低、蒸气压较低、净热值较高、汽化潜热小、微溶于水等优点。因此,丁醇具有作为汽油调合良好组分的可能。

表1 正丁醇、乙醇及常规汽油组分的主要物化性质

考虑到目前发动机空燃比及汽油标准对燃料氧含量的要求、美国加州新配方汽油标准中对燃料氧含量的要求以及生物丁醇的生产能力,考察了丁醇在汽油组分中分别以质量分数为5%,10%,12.5%,16.5%,20%的比例进行调合,不同丁醇调合比例对应汽油中氧质量分数分别为1.1%,2.2%,2.7%,3.5%,4.3%。

生物丁醇的生产是以木质纤维素为原料进行处理发酵,得到的产物包括正丁醇、乙醇、丙酮。工业上通过对目标产物进行提纯,得到纯度95%左右的正丁醇,继续提纯将会大幅提高生产成本。本研究用分析纯正丁醇代替生物丁醇进行试验。

2.2 丁醇作为汽油组分的辛烷值调合特性

由于丁醇在烃类组成不同的汽油调合组分中存在辛烷值调合效应的问题,因此,应用调合辛烷值(BON)的概念来表示丁醇在调合油中表现出的辛烷值,即丁醇在调合油中所表现出来的实际辛烷值即为其调合辛烷值。调合辛烷值是常规汽油调合组分的辛烷值、调合油实测辛烷值以及丁醇调合质量分数的函数,其定义式如下所示:

BON=A+C-Aa

式中:BON为丁醇的调合辛烷值,A为原常规汽油调合组分的辛烷值,C为加入丁醇后调合油的实测辛烷值,a为丁醇的质量分数。

用丁醇的调合辛烷值减去丁醇本身的辛烷值(见表1),可以得到丁醇在常规汽油调合组分中的调合效应值,调合辛烷值大于其本身辛烷值时为正调合效应,表明丁醇在该汽油调合组分中可以提供高出自身水平的辛烷值,反之则相反。应用调合辛烷值的概念可以利用某种组分的正调合效应来实现辛烷值增量最大化。

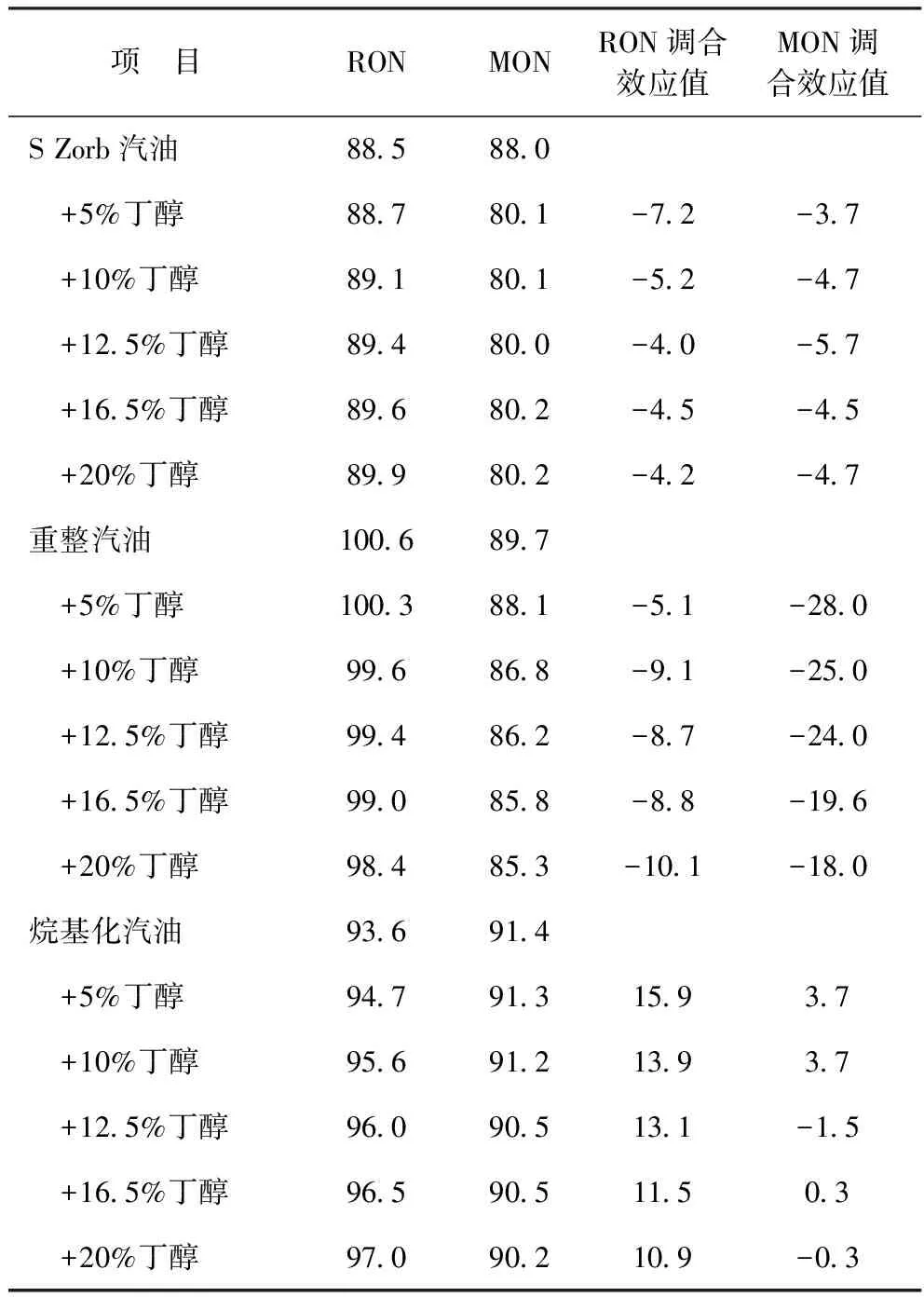

将丁醇以质量分数分别为5%,10%,12.5%,16.5%,20%的比例分别与S Zorb汽油、重整汽油以及烷基化汽油进行调合,测定调合后油品的辛烷值,通过计算得到丁醇在不同油品中的调合辛烷值,结果见表2。从表2可以看出,丁醇对S Zorb汽油的RON和MON均表现出较小的负调合效应,对重整汽油的MON负调合效应较为明显,低于10%调合比例时,对烷基化汽油的RON呈现较强正调合效应。这是由于不同的汽油组分其族组成不相同,因而在气缸中的燃烧温度不同,导致丁醇在发生燃烧产生夺H反应时的位置有差异[5],从而表现为对不同汽油组分的不同调合效应。由于目前炼油厂所生产的高牌号汽油中,重整汽油所占调合比例较高,考虑到丁醇对重整汽油辛烷值的负调合效应,丁醇更适宜作为低牌号汽油的调合组分。

表2 不同常规汽油组分添加丁醇后的辛烷值变化

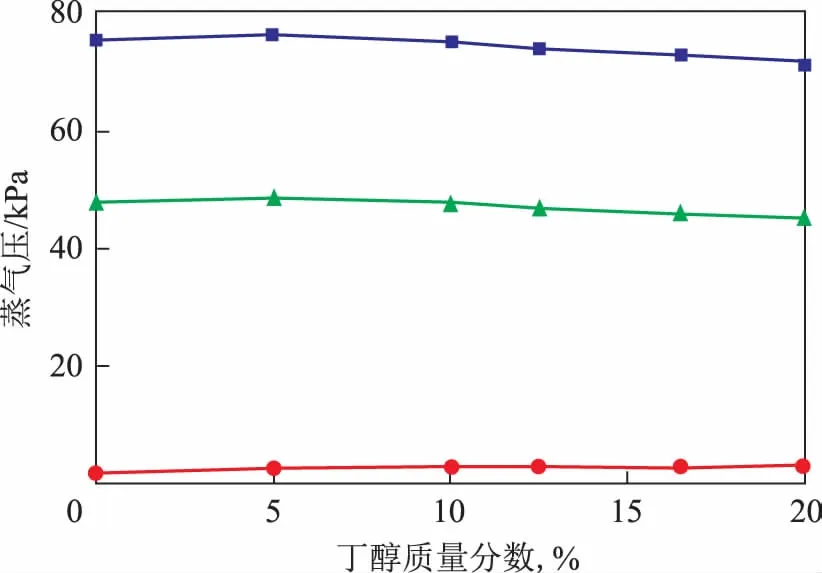

2.3 丁醇作为汽油组分的蒸气压调合特性

将丁醇以不同比例分别与S Zorb汽油、重整汽油以及烷基化汽油进行调合,并测定调合后油品的雷德蒸气压,结果见图1。从图1可以看出:S Zorb汽油和烷基化汽油的雷德蒸气压随丁醇加入量的增加呈略微下降的趋势;重整汽油的雷德蒸气压随丁醇加入量增加呈略微增加的趋势,丁醇自身的雷德蒸气压为2.6 kPa,与重整汽油自身雷德蒸气压接近,远低于S Zorb汽油和烷基化汽油的雷德蒸气压,因而随着丁醇在S Zorb汽油和烷基化汽油中加入量的增加,上述两种汽油的雷德蒸气压略有下降。有研究表明[6],大气中挥发性有机化合物(VOCs)的存在会促进臭氧以及颗粒物的生成,而油品的蒸发排放是整车及加油过程中VOCs排放的主要贡献者,并且汽油过高的雷德蒸气压会导致油品蒸发排放的加剧。因此,将丁醇作为汽油调合组分能够部分控制整车及加油过程中的VOCs排放。

图1 丁醇与汽油组分的蒸气压调合特性■—S Zorb汽油; ●—重整汽油; ▲—烷基化汽油

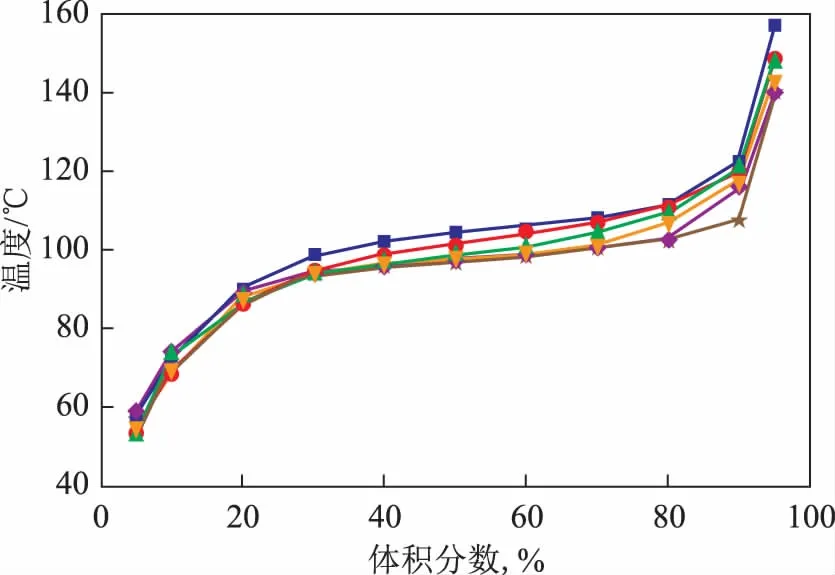

2.4 丁醇作为汽油组分的馏程调合特性

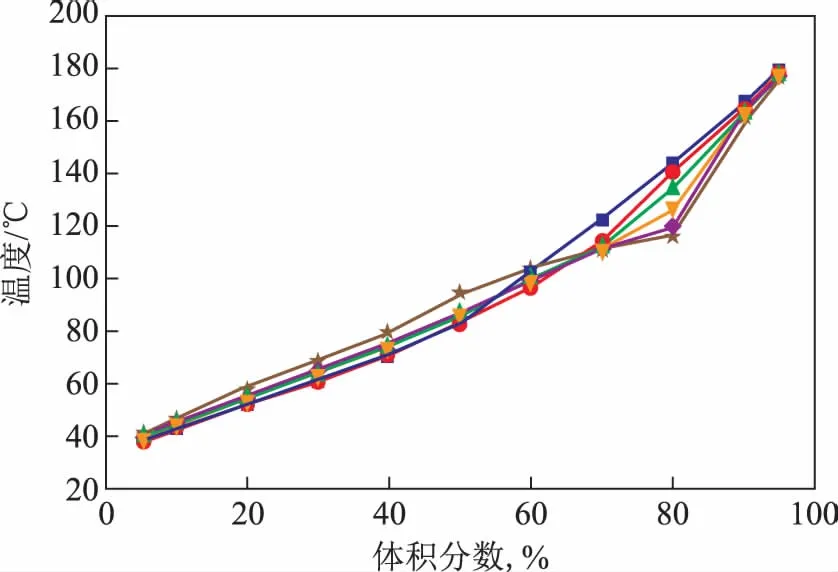

将丁醇以质量分数为5%,10%,12.5%,16.5%,20%的比例分别与S Zorb汽油、重整汽油以及烷基化汽油进行调合,并测定调合后油品的馏程分布,结果见图2~图4。从图2~图4可以看出:①丁醇显著降低了S Zorb汽油馏出体积分数为70%~80%时的蒸发温度,随着丁醇加入量的增加,S Zorb汽油在馏出体积分数为80%时的蒸发温度处出现拐点,而馏出体积分数为90%时蒸发温度未发生明显改变,表明丁醇与S Zorb汽油中某类高沸点化合物存在共沸现象,降低了局部馏出温度;②丁醇对重整汽油馏程主要体现在头部馏分(馏出体积分数小于50%),在超出丁醇沸点(117.6 ℃)的温度后继续降低了重整汽油的蒸发温度;③丁醇对烷基化汽油的馏程影响较小,这是由于烷基化汽油在馏出体积分数为20%~90%时的蒸发温度接近且与丁醇沸点相差不大,丁醇随烷基化汽油平稳馏出。

图2 丁醇与S Zorb汽油的馏程调合特性 丁醇加入量,%:■—0; ●—5; ▲—10; ; ◆—16.5; ★—20。图3、图4同

图4 丁醇与烷基化汽油的馏程调合特性

通过丁醇与不同汽油组分进行调合的规律可以看出,丁醇对汽油馏出体积分数为10%时的蒸发温度未产生明显影响,馏出体积分数10%代表的是汽油中轻组分的含量,它直接关系到汽油机的启动性能[7],因而丁醇的加入不会影响汽油机的低温和高温启动性能。丁醇的沸点为117.6 ℃,基本处于汽油馏出体积分数为50%时蒸发温度的范围,馏出体积分数为50%时的蒸发温度代表汽油的平均蒸发水平,其高低会影响汽油机的燃烧性能及碳氢化合物的排放水平[8]。因此,丁醇的加入可调控馏出体积分数50%的蒸发温度,改善汽油机的排放。

通过对丁醇与常规汽油组分调合特性的研究可以发现,丁醇在调合特性方面与常规汽油组分的匹配性良好,可以作为低牌号汽油的调合组分。因丁醇对重整汽油存在较强的负调合效应,为保证汽油池的辛烷值水平应控制丁醇在汽油中的调合比例,调合丁醇的质量分数在10%~16%较为合理。

3 丁醇作为汽油组分的材料相容性

车用汽油在使用过程中与汽车燃油进气系统直接接触,因而要求汽油组分对这些零部件材料的使用性能不产生明显的不利影响[9]。现有的汽车燃料系统和材料技术使汽车的油路系统与车用汽油具有良好的材料相容性,但由于丁醇作为一种典型醇类化合物与烃类的分子结构存在差异,会对汽油的诸多理化性质产生影响。为了在不改变现有发动机匹配以及油路系统的条件下使用丁醇汽油,需要对加入丁醇后的汽油进行材料相容性试验研究,以确定车用丁醇汽油的使用性能。

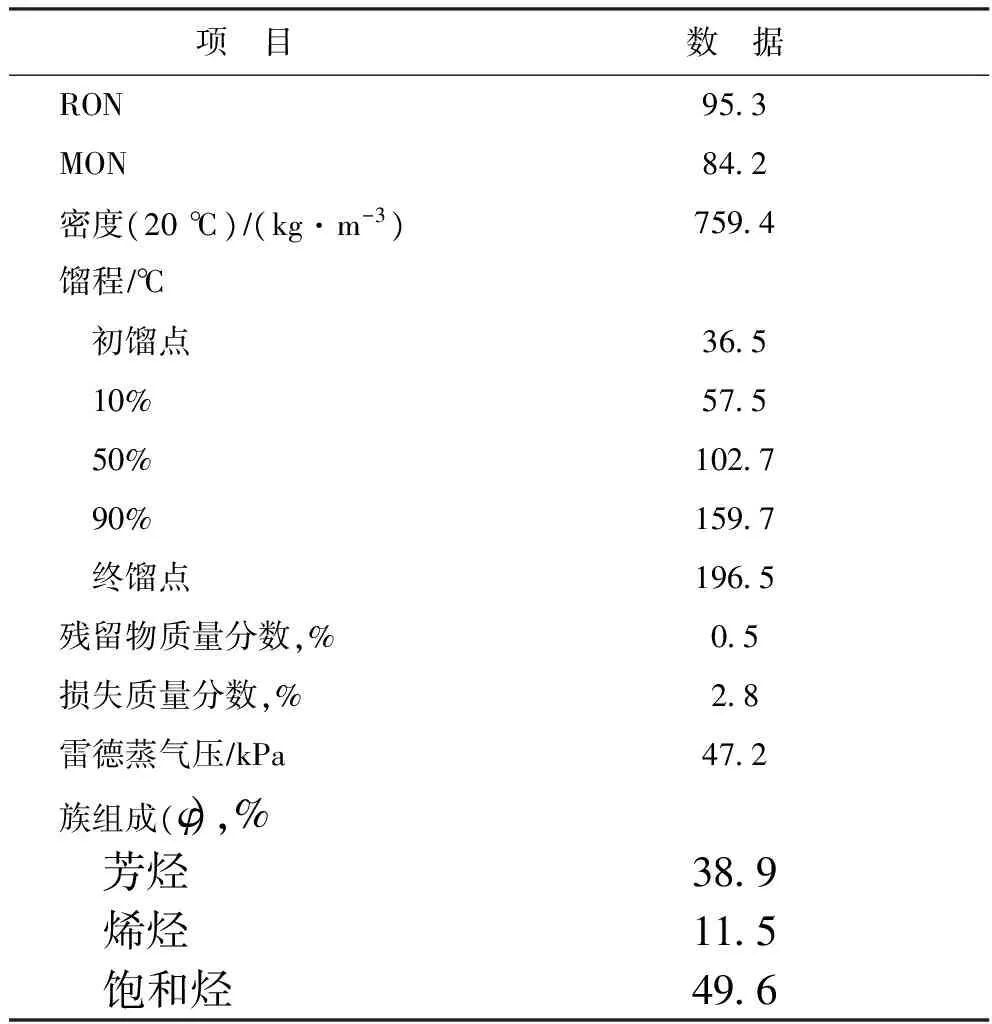

市场上汽车品类繁多,不同的汽车其燃油进气系统的材料有所不同,难以对每一种车型的材料进行试验。因此,试验采用标准件的方式对汽车燃油进气系统中可能涉及到的金属材料和橡胶材料进行相容性试验。采用的实验油为某炼油厂生产的95号汽油,该汽油采用表1中所列S Zorb汽油、重整汽油、烷基化汽油以及MTBE等添加剂调合而成,主要物化性质见表3。

表3 国内典型95号汽油的物化性质

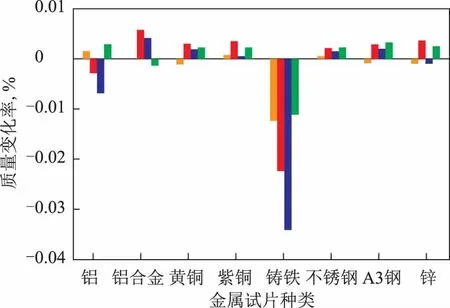

3.1 丁醇对金属材料腐蚀性的影响

将8种金属(铝、铝合金、黄铜、紫铜、铸铁、不锈钢、A3钢、锌)试片置于常温(20 ℃)的95号汽油及调合不同比例丁醇的95号汽油中,浸泡30天取出,丁醇加入量对金属质量变化率的影响见图5。从图5可以看出:浸泡后的8种金属试片质量均发生不同程度的变化,金属件的增重减重都被判定为腐蚀的表现,铝、铝合金、黄铜、紫铜、不锈钢、A3钢、锌基本表现为失重,但失重程度很小,失重率基本维持在0.01%以下;铸铁表现为增重,且增重程度较大,增重率基本在0.04%左右,远大于其它金属试片的质量变化率,随着丁醇加入量的增加,金属试片的腐蚀情况大多呈现加重的趋势,因此,需要控制丁醇在汽油中的调合比例。通过考察不同丁醇加入量的汽油对金属腐蚀的影响可以判定,在常温下丁醇汽油对除铸铁外的主要金属种类腐蚀性很小,可用于不含铸铁材料的汽车燃油进气系统和燃烧系统中。

图5 丁醇加入量对金属质量变化率的影响 丁醇加入量,%:■—0; ■—5; ■—12.5; ■—16.5

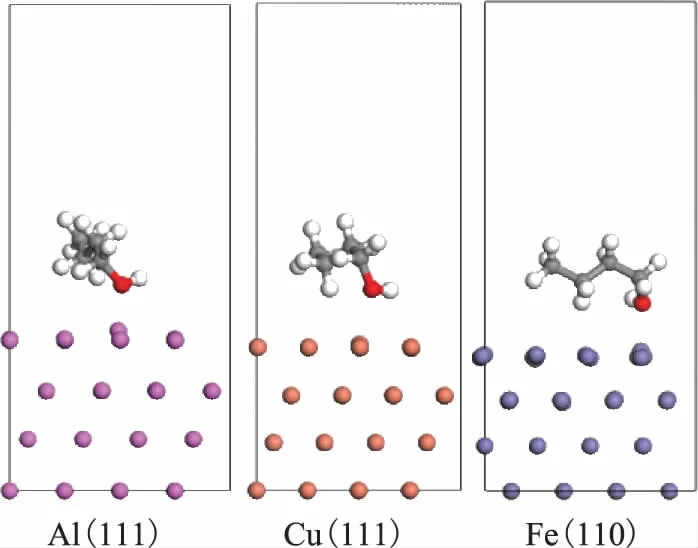

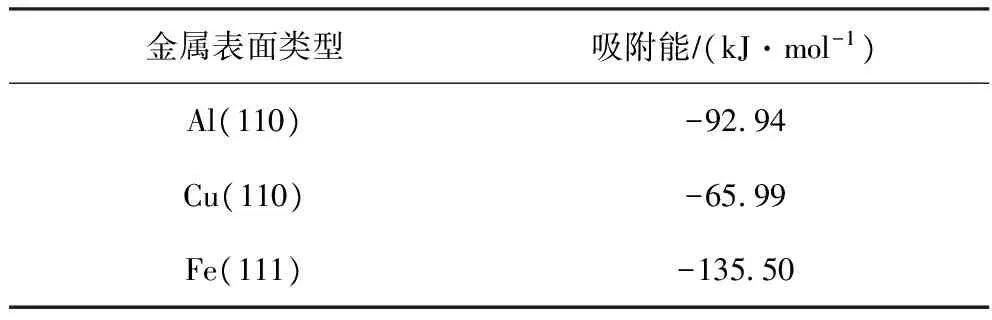

由于汽车发动机及油路系统零部件所用的金属材料种类较多,需要对不同金属产生不同腐蚀现象的原因进行探索,对丁醇在不同金属表面出现不同腐蚀情况的原因进行分析。采用Material Studio 8.0软件DMol3模块对丁醇分子与Al(111)、Cu(111)、Fe(110)表面的相互作用进行模拟研究,丁醇分子在Al(111)、Cu(111)、Fe(110)表面吸附的平衡构象见图6,平衡构象中丁醇分子的吸附能见表4。从表4可以看出:丁醇分子在Cu(111)表面吸附能(绝对值)最小,表明丁醇分子不易在铜表面发生吸附进而进一步腐蚀;丁醇分子在Fe(110)表面吸附能大于其它两种金属,表明丁醇分子较易在Fe(110)表面发生吸附从而进一步发生腐蚀反应,初步解释了铸铁在丁醇汽油中易发生腐蚀的原因。

图6 丁醇分子在不同金属表面的吸附构象

金属表面类型吸附能∕(kJ·mol-1)Al(110)-9294Cu(110)-6599Fe(111)-13550

3.2 丁醇对橡胶材料的溶胀性

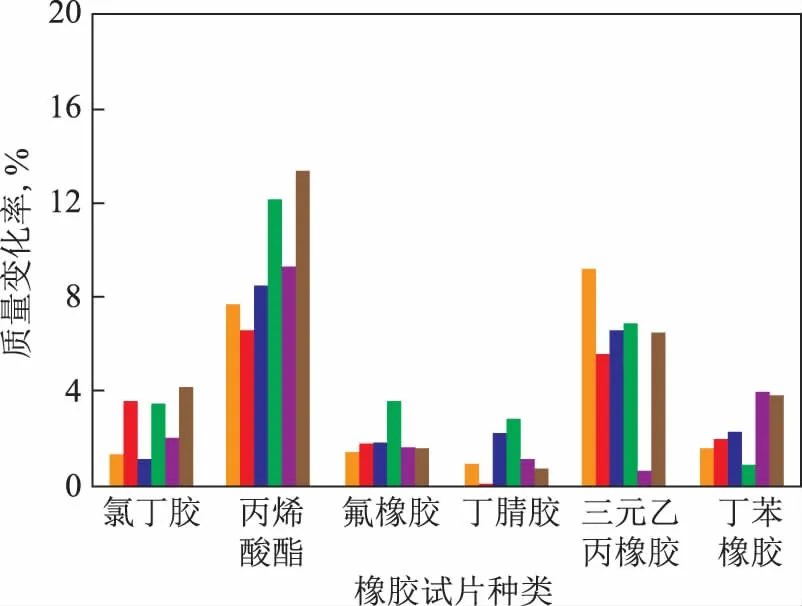

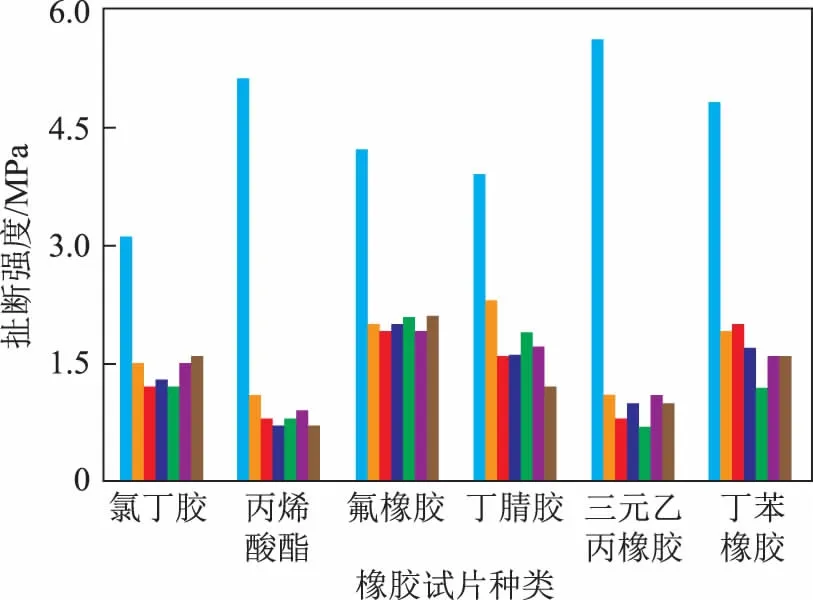

将氯丁胶、丙烯酸酯、氟橡胶、丁腈胶、三元乙丙橡胶和丁苯橡胶试片置于常温(20 ℃)的95号汽油或以95号汽油为基础油调合的丁醇汽油中,浸泡120 h后取出,测量在不同丁醇加入量的油样中橡胶试片的质量变化,结果见图7。采用XL-50型拉力试验机对橡胶试片的扯断强度进行测定,汽油中丁醇含量对橡胶试片扯断强度的影响见图8。

图7 丁醇加入量对橡胶试片质量变化率的影响 丁醇加入量,%:■—0; ■—5; ■—10; ■—12.5; ■—16.5; ■—20

图8 丁醇加入量对橡胶试片扯断强度的影响■—浸泡前橡胶的扯断强度。丁醇加入量,%:■—0; ■—5; ■—10; ■—12.5; ■—16.5; ■—20

从图7可以看出:①在95号汽油中加入一定量丁醇后,油品对橡胶试片的溶胀程度大多出现加重的趋势,但随着丁醇加入量的增加,橡胶溶胀的严重程度没有出现明显的增加趋势,表明丁醇含量的增加对橡胶的溶胀影响较小;②6种橡胶试片的质量变化率由小到大的顺序为:丁腈胶<氟橡胶<氯丁胶<丁苯橡胶<三元乙丙橡胶<丙烯酸酯。因此,氟橡胶、氯丁胶以及丁腈胶在丁醇汽油中表现出良好的溶胀性能。

从图8可以看出:经过汽油浸泡后,6种橡胶试片的扯断强度均有所降低,但随着丁醇加入量的增加,并没有对6种橡胶试片的扯断强度产生更严重的影响,表明丁醇含量的增加对橡胶的拉伸性能影响较小,6种橡胶试片的扯断强度变化由小到大的顺序为:丁腈胶<氟橡胶≈氯丁胶<丁苯橡胶<丙烯酸酯<三元乙丙橡胶,因此,氟橡胶、氯丁胶以及丁腈胶在丁醇汽油中表现出较为良好的扯断拉伸性能。通过考察不同丁醇加入量的汽油对橡胶溶胀性的影响可以判定,在常温下丁醇汽油对氟橡胶、氯丁胶、丁腈胶等橡胶试件溶胀性能影响较小,因此,上述橡胶材质更适合作为燃用丁醇汽油发动机的橡胶零部件或丁醇汽油储运、加油设施中的橡胶件。

通过对丁醇汽油调合特性以及材料相容性进行研究发现,若要在不改变现有发动机结构的前提下正常使用丁醇汽油,需要控制丁醇在汽油中的调合比例。考虑现有的汽油氧含量标准及生物丁醇本身的生产能力,若使用丁醇汽油进行试验研究,建议丁醇的调合质量分数在10%~16%较为合理。

4 结 论

(1)通过对车用丁醇汽油调合特性的考察可以看出丁醇更适于作为低牌号汽油的调合组分;作为蒸气压较低的调合组分,可以起到控制汽油蒸气压的作用,从而减少整车及加油过程中VOCs排放;丁醇的加入可调控馏出体积分数50%的蒸发温度,从而改善汽油机的排放,达到控制汽油机碳氢化合物排放的目的。

(2)在常温下丁醇汽油对除铸铁外的主要金属种类腐蚀性很小,可用于不含铸铁材料的汽车燃油进气系统和燃烧系统中。

(3)在常温下丁醇汽油对氟橡胶、氯丁胶、丁腈胶等橡胶试件溶胀性能影响较小,因此,上述橡胶材质更适合作为燃用丁醇汽油发动机的橡胶零部件或丁醇汽油储运、加油设施中的橡胶件。

(4)丁醇作为低牌号汽油的调合组分具有可行性。如需进一步确定其适用性,应继续考察生物丁醇与典型配方汽油的调合特性以及不同温度下材料的相容性。

(5)考虑现有的汽油氧含量标准及生物丁醇本身的生产能力,若使用丁醇汽油进行试验研究,丁醇的调合质量分数在10%~16%较为合理。

[2] 顾阳,蒋宇,吴辉,等.生物丁醇制造技术现状和展望[J].生物工程学报,2010,26(7):914-923

[3] 柳茂斌.醇类汽油混合燃料发动机的燃烧特性研究[D].天津:天津大学,2010

[4] Tewari Y B,Miller M M,Wasik S P,et al.Aqueous solubility and octanolwater partition coefficient of organic compounds at 25.0 ℃[J].J Chem Eng Data,1982,27(4):451-454

[6] Dolch J,Reek A,Glinsky G,et al.Effects of 7,9 and 10 psi vapor pressure fuels on multi-day diurnal evaporative emissions of Tier 2 and LEV Ⅱ vehicles[J].SAE International Journal of Fuels and Lubricants,2013,6(2):382-392

[7] Yanowitz J,McCormick R L.Review:Fuel volatility standards and spark-ignition vehicle driveability[J].SAE International Journal of Fuels and Lubricants,2016,9(2):408-429

[8] Anderson J E,Wallington T J,Stein R A,et al.Issues with T50 and T90 as match criteria for ethanol-gasoline blends[J].SAE International Journal of Fuels and Lubricants,2014,7(3):1027-1040

[9] 王春田.加有甲基叔丁基醚的汽油与材料相容性的研究[J].石油炼制与化工,1986(3):88-91