多破片高速冲击下飞机油箱水锤效应数值模拟*

韩 璐,韩 庆,杨 爽

(西北工业大学航空学院,陕西 西安 710072)

燃油系统是飞机暴露面积最大的系统[1],油箱则是构成燃油系统最重要的部件,而水锤效应作为飞机油箱主要的损伤模式之一,指的是:当高速破片穿透有油液填充的油箱时,破片受到燃油的阻力,将自身的动能通过燃油传递到油箱壁板,从而引起油箱结构灾难性的破坏[2]。

研究水锤效应的方法主要有2种:试验测试和数值模拟[3]。由于油液的易燃易爆特性,直接进行高速冲击试验时不易控制且容易发生危险,因此在试验中多采用与油液具有相似密度的水来替代航空煤油。Ball等[4]于1974年首先通过22 mm口径步枪和立方体充液箱体开展了水锤效应的试验研究,指出破片的入射角度和质量是影响其能量损失的主要因素,破片形状和质量对其穿出速度及冲击波的影响较小。Patterson[5]将水锤效应分为入射、冲击、阻滞、空穴和穿出5个阶段,并通过理论分析和试验得出了每个阶段的压力分布。Nishida等[6]完成了铝合金薄壁方管的打击试验,研究了壁板裂纹的扩展方式,指出最主要的影响因素为壁板材料的强度和子弹的直径。Disimile等[7]分别进行了钨合金、钢和铝合金破片撞击油箱的试验,测得不同位置的压力时程和水锤变化。Varas等[2,8-10]进行了充液率分别为50%、75%、100%的充液铝管水锤效应试验,对比了不同破片速度(600、900 m/s)对水锤效应的影响,并利用高速摄影机记录了水锤全过程。

随着计算机技术的不断进步,数值模拟已经成为当今研究水锤效应最主要的手段。水锤效应数值模拟的难点在于如何准确模拟空气、油液和油箱壁板之间的相互作用。最初的研究中试图通过活塞理论、液压拉杆和可变图像法来解决这一问题,但是效果并不理想。直到20世纪80年代末,在Euler和Lagrange方法被广泛应用于流固耦合分析领域、并被成熟应用在有限元计算软件中后,学者们开始对水锤效应开展大量数值模拟。Santini等[11]、Anderson等[12]、Sparks等[13]、Vignjevic等[14]、李亚智等[15]、陈刚[16]、Varas等[10]、Aziz等[17]分别利用AUTODYN-2D、MSC.DYTRAN以及ANSYS/LS-DYNA等有限元软件,实现了不同类型破片冲击油箱水锤效应的数值模拟。其中Varas等[10]借助试验验证的数值模型,分别采用smoothed particle hydrodynamics (SPH)方法和arbitrary Lagrange-Euler (ALE)方法,分析了液体压力、壁板变形和速度衰减。对比试验结果表明,ALE算法和SPH方法均能够如实再现水锤效应的5个阶段,其中ALE方法可直观显示出空穴并且适用于较大尺寸的模型,而SPH方法则可以获得更高的计算精度。而后Chen等[18]采用PAM-CRASH模拟了复合材料油箱的水锤效应,分析了其损伤和破坏特性,指出复合材料箱体相比于金属箱体更容易在多墙体上发生整体破坏。Heimb等[19]通过试验和数值方法模拟了3种不同结构复合材料T型接头油箱在高速破片冲击下的水锤效应,获得了较准确的建模方法,并基于剩余强度和结构完整性对油箱结构进行了改进。

目前,对油箱水锤效应的研究,试验手段和数值模拟方法均已较成熟,影响水锤效应的主要因素也已经基本被确定。但是,这些研究均是针对于单一的威胁物或杀伤元。而在实际的作战场景中,飞机燃油箱通常要承受多个杀伤元在不同入射条件下的冲击,其杀伤效能与单一杀伤元相比有很大不同。为了模拟这一情况,本文中利用非线性有限元分析软件ANSYS/LS-DYNA,建立一个经过试验验证的等效满水油箱数值模型,以箱内液体特定单元压力峰值、破片速度衰减、箱内液体吸收的总能量和油箱壁板的变形作为对比参量,分别研究其在1、2、3和4枚破片同时打击,2枚破片以60、100、150和200 mm间距同时打击以及2枚破片以0.1、0.2和0.3 ms时间差打击时的水锤效应。

1 有限元计算模型

为了验证模型的准确性,首先建立与试验[10]中相同尺寸和材料的100%充液箱体有限元模型。模型包括箱体、破片、水和空气4部分,其中箱体由4块尺寸为750 mm×150 mm×2.5 mm的6063-T5铝合金方板以及2块厚度为30 mm的PMMA有机玻璃(试验中为了便于高速摄影记录水锤效应所形成的空穴)组成。模拟单枚破片打击试验所使用的钢球质量为8 g,直径为12.5 mm,冲击速度为600和900 m/s。如图1所示,1/4模型共包含84 506个单元,网格类型全部采用六面体SOLID164,计算时长为8 ms,使用core i7-32GB计算机,计算耗时约23 h。

1.1 箱体和破片有限元模型

为了在准确模拟的基础上减少计算成本,对弹着点周围的箱体网格进行加密,其余部分划分为随距离增大而稀疏的散射性网格。将铝合金箱壁沿厚度方向划分为5个单元,沿长、宽度方向分别划分为60、40个单元,最终将箱体划分为22 250个单元,选择Johnson-Cook本构模型进行模拟。破片作为一个单独的part,网格尺寸比弹着点附近的箱体单元尺寸稍大,以便更好地模拟其与油箱壁板的接触。由于试验中观察到钢破片未产生塑性变形[10],采用弹性材料模型*MAT-ELASTIC对其进行模拟。

Johnson-Cook本构模型适用于描述材料的塑性高应变率大变形,其失效准则的相关参数经过了大量的试验验证,能够用来较好地模拟破片的侵彻和冲击问题[20-22],其屈服应力:

(1)

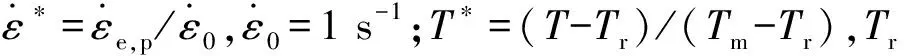

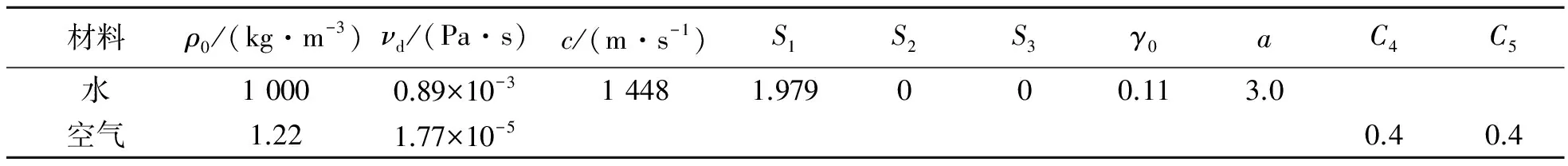

表1 箱体、破片材料模型参数[2]Table 1 Material parameters of walls and fragments[2]

1.2 流体有限元模型

高速破片穿透入射壁板后,箱内液体将在水锤效应的作用下发生流动,网格会出现大变形。LS-DYNA内置的有限元单元算法中,Lagrange方法由于计算过程中保持网格与材料的同步变形,在大变形问题中无法解决网格畸变,因此不适用于流体材料的描述。Euler方法虽然可以实现材料在空间网格中的流动,但是由于其不能明确地表述接触面和材料的边界,不适用于表述复杂的本构关系。ALE方法综合了上述2种方法,能够动态地处理网格:先执行一个或几个Lagrange时间步的计算,此时单元网格将随着材料的流动而产生变形,而后进行Euler时间步计算,对内部单元重新划分网格,以应对计算过程中可能出现的大变形。

模型中的流体材料(空气和水)定义为单点多物质ALE(*SECTION_SOLID,ELFORM=11)单元,通过*ALE_MULTI-MATERIAL_GROUP关键字把空气和水绑定在一个单元算法里,在建模时将水域和空气域共节点。选用9号材料模型*MAT_NULL和*EOS_GRÜNEISEN状态方程对流体材料进行模拟,利用*CONSTRAINED_LAGRANGE_IN_SOLID和*CONTROL_ALE关键字实现流固耦合定义和ALE方法的选项控制。最终,流体材料一共被划分成了62 040个单元,其材料参数[2]如表2所示。

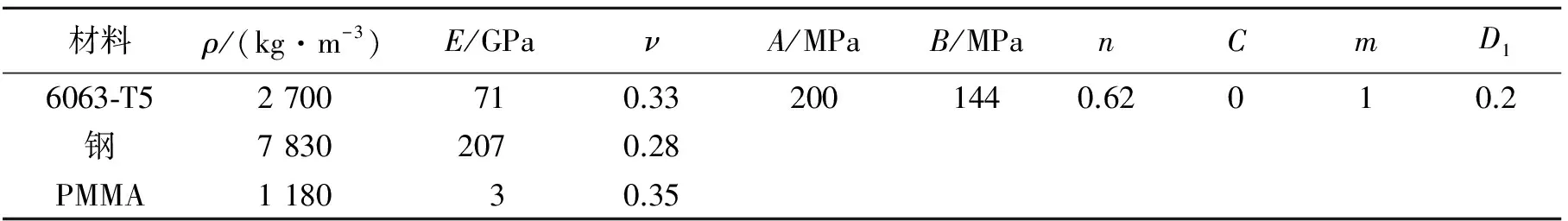

表2 水、空气材料模型参数[2]Table 2 Material parameters of water and air[2]

1.3 模型验证

参考Varas等[10]的试验结果,开展了液体中特定位置的压力-时间历程和水锤效应过程中形成空穴过程的对比研究。图2所示为试验[10]模型简图,PTn和PTf为2个压力探测点。试验所得2个探测点的压力-时间历程如图3(a)所示。选择对应压力探测点PTn和PTf位置的2个网格单元,数值模拟所得压力-时间历程如图3(b)所示。

当破片速度v=600 m/s时,29.0、84.4、139.8、222.9、306.0和721.5 μs时刻的水锤过程高速摄影[10]和有限元数值计算得到的液体空穴效应如图4所示。

由图3可知,当破片速度分别为600和900 m/s时,数值模拟与试验所得液体压力峰值误差在PTn位置分别为2.23%和3.84%,在PTf位置分别为4.0%和5.3%。由图4可以看到,在相同采样时刻,通过有限元计算得到的空穴形状与试验[10]中所得高速摄影结果趋势一致。

2 多破片水锤效应数值模拟结果与分析

将在已建立的有限元模型的基础上研究破片数量、入射间距、入射时间间隔对水锤效应的影响。水锤效应过程中,破片首先撞击、穿透油箱壁板,将自身的动能传递给箱内液体;产生冲击波超压并形成膨胀的空穴,沿破片运动轨迹排出的燃油形成一个向外扩展成辐射状的压力场;压力不断地传递、反射和叠加到箱壁上使其变形或造成其碎裂,引起油箱漏油或机翼结构破坏;同时穿出后的破片将以一定的剩余速度继续毁伤下一个部件。据此,本文中选择箱内液体内特定单元的压力、破片速度的衰减、箱内液体吸收的总能量(动能和内能)、入射和出射壁板的变形作为衡量水锤效应严重程度的指标。

针对本文中研究的油箱尺寸和破片入射速度(900 m/s),破片在0.3 ms左右穿出箱体。因此,在对比液体压力、破片速度衰减时分别选择0.4和0.5 ms作为对比时间就可以满足要求。箱内液体总吸收能量的采样时长为1.5 ms,此时已基本趋于稳定。在对比壁板变形时,为了研究油箱的毁伤特性,应保证足够的计算时间,本文中综合计算成本,将壁板位移的计算时间选择为8 ms。使用core i7-32GB计算机,每个模型计算耗时为48 h。

2.1 破片数量对水锤效应的影响

在战场环境中,由于导弹或者多枚枪炮的威胁,飞机燃油箱有可能遭受多枚高速破片的同时打击。本节中研究4种特定战况:某型战斗部爆炸产生的1枚、2枚、3枚和4枚破片同时以900 m/s的速度垂直击中飞机油箱,破片围绕入射点O均匀分布,两两之间最小间距40 mm垂直入射,破片与箱体壁板接触时的位置方案分别如图5中(a)~(d)所示。

2.1.1破片数量对液体压力峰值的影响

破片入水后产生的冲击波压力场呈半球状以快于液体中声速的速度向四周扩张,所经之处将产生较高的压力峰值;但同时由于迅速的几何膨胀,波前压力急剧衰减。如图6所示,在不同数量破片打击下,箱体中PTn和PTf点的液体压力均在一定时刻到达峰值后逐渐衰减为零;靠近入射点的PTn较早达到其压力峰值且压力峰值明显高于远离入射壁板的位置PTf的压力峰值。

依据冲击波在介质中的传播特性,冲击波波阵面超压p与冲击波速us和波后的粒子速度upar相关[23],具体关系式如下:

p=ρ0usupar

(2)

式中:ρ0为液体密度,对于水取ρ0=1 kg/m3。Chen等[24]给出了单枚破片撞击液体后产生的冲击波波速计算公式:

(3)

式中:us为冲击波波速,m/s;Ek为破片穿透入射壁板时的动能,J;t为破片运动时间,s。由式(3)可知,多枚破片入射时动能的倍数增加,将会显著提高入水后的冲击波波速,进而使液体中测量位置的压力明显增高。如图6(a)、(b)所示,在PTn处,2、3和4枚破片同时入射时的液体压力相对于单枚破片分别增高了23.2%、45.4%和95.8%;而在PTf处分别增高了39.1%、85.6%和165.0%。PTn和PTf处到达峰值的时间分别提前了0.013、0.019、0.021 ms,和0.014、0.016、0.019 ms。

2.1.2破片速度衰减、箱内液体吸收能量

破片在液体中运动时,受到阻力造成速度衰减,并同时把动能传递给液体。单枚破片在无反射边界液体中运动时,其运动方程[24]可表示为:

(4)

式中:m为破片质量,v为破片速度,Af为破片在弹道线方向的投影面积;Cx为与液体雷诺数有关的阻力系数,因为在计算中通常假设液体不可压缩,所以Cx为常数。

对式(4)进行积分变换,可获得球形破片在水中速度的计算公式:

(5)

式中:v0为破片穿透入射壁板后的剩余速度,ρf为破片材料密度,df为球形破片直径。

由式(5)可知,破片入射后的速度衰减取决于材料和形状,因此在不考虑空穴之间的相互影响时,多枚同种材料、相同形状的破片入射对单枚破片的速度衰减影响较小。如图7给出的入射破片数量不同时的破片速度-时间历程(多个破片时选择其中一个作为研究对象,图5中标识为S的破片)印证了这一结论。可以看出,破片速度在穿透入射壁板时急剧下降;而后在液体中衰减、穿出趋于平缓,入射破片的数量对单枚破片的速度衰减影响差异不大。

如图8所示,当入射破片个数为2、3和4枚时,液体吸收的总能量最大值分别增大至单枚入射破片的1.20、1.38和1.58倍。这是由于破片将自身的动能差转化为自身的形变能、箱壁的动能和形变能以及箱内液体的动能和内能。随着入射破片数量的增加,破片动能差将不断增大,造成箱内液体吸收的总能量(动能和内能)的增加。

2.1.3油箱入、出射壁板的变形

水锤效应造成的油箱壁板变形会引起飞机结构受力发生改变,甚至造成飞机解体,因此壁板变形是衡量水锤效应严重程度的重要指标。图9(a)、(b)分别为油箱入射壁板和出射壁板在受到900 m/s入射破片打击时的变形情况。单枚破片入射时,入射壁板变形范围集中在穿孔左右100 mm范围内,最大变形约为15 mm;出射壁板在距离两端90 mm的位置开始变形,其最大值约为23 mm。出射壁板的变形明显大于入射壁板,因此对水锤效应应当更关注前者的变形情况,在油箱设计中也应针对常见的交会姿态,对出射壁板加以防护或在设计时保留更大的变形余度。

随着入射破片数量的增加,前后壁板的变形范围和变形程度都有明显的增大。以变形程度为例,8 ms时刻2、3、4枚破片同时入射时入射壁板最大变形增量为单枚破片入射时的1.67、2.73和3.13倍;在出射壁板上,这一比值分别为1.69、2.52和3.48。可见,多枚破片同时撞击油箱时,油箱壁板的变形有明显的叠加效应。

2.2 破片入射间距对水锤效应的影响

在实际环境中,飞机和导弹战斗部的相对距离或姿态差异,可能造成多枚破片以不同的间距入射。本节以2枚破片为例,研究不同入射间距下的油箱水锤效应。研究内容同样包含液体单元压力峰值、破片速度衰减、液体吸收总能量和壁板变形情况。

2.2.1破片入射间距对液体压力的影响

图10(a)、(b)所示为PTn和PTf处的液体压力-时间历程。可以看出,液体中特定单元的压力峰值与测量单元的位置相关,距离破片弹道越近的点具有更大的压力峰值。入射间距为100和200 mm时,PTn处距离弹道的垂直距离均为25 mm,因此其压力峰值基本相同;对于PTf处,随着入射间距的增大,其与破片弹道的距离不断减小,造成其压力峰值不断增大。因此,在油箱水锤效应防护设计时,应对液体中一些特殊的位置加以增强,考虑保护措施使其尽可能远离入射破片弹道路径。

2.2.2破片入射间距对破片速度衰减和液体吸收能量的影响

如2.1.2节中所述,球形破片速度在液体中的衰减主要取决于破片的直径,液体吸收的总能量则取决于入射破片的动能。图11和12分别给出了2枚破片不同间距入射时右侧破片的速度-时间历程和液体吸收的总能量-时间历程。可以看出,破片速度衰减随入射间距变化基本无差异,破片入射间距对箱内液体吸收的总能量影响也较小,最大差异仅为3.32%,可以忽略。

2.2.3破片入射间距对油箱入、出射壁板变形的影响

图13(a)、(b)分别显示入射壁板和出射壁板在穿孔位置沿长边的变形情况。在入射壁板上,箱壁的变形主要集中在穿孔附近,对箱壁边缘几乎没有影响。以60 mm入射间距为例,变形从距离箱壁边缘240 mm的位置开始,在2穿孔周围达到最大值约为20 mm,在2个穿孔的中间位置(孔间位置)约为17.5 mm。应力集中在穿孔处,形成了最大壁板位移。随着入射间距的增加,孔周围最大变形差异变小,孔间变形也逐渐减小,但入射壁板的变形范围增大。可见多枚破片造成的壁板变形叠加效应与破片之间的最小间距呈负相关。

出射壁板沿长边的变形展现了与入射壁板相同的趋势,但其变形更严重。同样以60 mm间距入射为例,变形从距离壁板边缘170 mm处开始,2穿孔周围的最大变形为34.5 mm,孔间变形为32.6 mm。另外,与入射壁板不同的是,随着破片入射间距的增大,出射壁板上穿孔周围最大变形与孔间变形均明显减小,表明随着入射距离的增大,2枚破片和冲击波的叠加效应也在不断减弱。

2.3 多枚破片入射时间间隔对水锤效应的影响

因为多枚破片在喷射状弹道中多为环形分布,所以其到达油箱入射壁板的时间并不相同。以2枚破片间距40 mm入射为例,分别模拟其以0、0.1、0.2和0.3 ms时间间隔入射时的水锤效应。本文中采用小型重启动方法来解决ANSYS/LS-DYNA中没有初速度时间控制关键字的问题:给定先入射破片的速度为900 m/s,在初始计算模型中设置后入射破片初速为零,在所需的时间节点重新启动设置其速度同样为900 m/s,以实现入射时间间隔打击。

2.3.1多枚破片入射时间间隔对液体压力的影响

箱体中特定液体单元PTn和PTf处压力-时间历程分别如图14(a)、(b)所示。由于2枚破片的不同时入射,PTn和PTf处均出现了不止一次的压力峰值。在PTn处,当2枚破片同时入射时,由于冲击波的叠加作用使冲击波波速和波阵面压力增高,较早形成了约为14 MPa的超压峰值;当2枚破片以一定时间间隔入射时,不同的入射时间间隔均于0.06 ms在PTn处造成11.8 MPa的压力峰值。这是因为先入射破片所产生的空穴阻隔了后入射破片的冲击波传播,因此不同时间间隔入射时,在PTn处第1次的压力峰值主要来自于第1枚破片产生的冲击波。

在PTf处也出现多个压力峰值,但其二次压力峰值大于首次压力峰值,如图14(b)所示。当入射时间间隔为0.2 ms时,在0.135 ms产生首次压力峰值4 MPa,在0.21 ms产生二次压力峰值8 MPa。这是由于PTf处距离入射位置较远,先入射破片产生的空穴尖端尚未扩展至PTf处时,后入射破片形成的冲击波便会通过液体传递至该位置。由第2枚破片产生的冲击波与第1枚破片从出射壁板反射而来的更强的反射波叠加,使二次峰值高于一次峰值。

2.3.2多枚破片入射时间间隔对破片速度衰减和箱内液体吸收能量的影响

图15给出了2枚破片不同时间间隔入射时先入射破片的速度-时间历程。破片速度首先在穿透入射壁板以后急剧衰减,而后由于第2枚破片入射形成的冲击波造成其速度的激增。随着入射时间间隔的增长,先入射破片的二次速度峰值有所下降,但在计算时间内获得了更大的剩余速度。在本模型中,0.1、0.2和0.3 ms间隔入射时破片的剩余速度相比于同时入射时分别增加了8.15%、13.34%和16.87%。

从图16可以看出,当2枚破片以一定时间间隔入射时,液体吸收的总能量均在第2枚破片入射时发生阶跃性增加,大小随时间间隔的变化差异较小,但是均小于2枚破片同时入射时的总能量,差值约为300 J。

2.3.3油箱入、出射壁板的变形

图17给出了入射壁板和出射壁板在2枚破片以一定时间间隔入射时的变形情况。在入射壁板上,2枚破片同时入射时壁板从距离边缘200 mm的位置开始发生变形,在穿孔周围达到最大值37.4 mm。出射壁板变形更严重,在距离壁板边缘80 mm的位置开始发生变形,最大值为42.5 mm。

随着入射时间间隔的增长,入射和出射壁板的变形范围和变形程度均有减小。如图17(a)所示,在入射壁板上,当2枚破片以0.3 ms的时间间隔入射时,造成的变形相比于同时入射减小了8 mm,由此可知,破片间隔入射引起的油箱壁板变形小于同时入射。

3 结 论

通过对比分析多枚破片在不同数量、不同入射间距、不同入射时间间隔条件下冲击满水油箱时,箱内液体特定单元的压力-时间历程、破片速度衰减、箱内液体吸收的总能量(动能和内能)、入射以及出射壁板的变形情况,得到如下结论:

(1)箱内液体的压力峰值主要由破片入水后形成的冲击波造成,并随着入射破片数量的增加而显著增大;在2枚破片以不同间距同时入射时压力峰值主要取决于测量位置与破片弹道的相对距离;2枚破片间隔入射时,压力峰值发生在入射冲击波与反射冲击波发生叠加的时刻。

(2)破片速度衰减主要取决于其在射击线上的投影面积,破片数量和间隔距离对单枚破片速度衰减影响不大;2枚破片不同时入射时,先入射的破片将在后入射破片入水时发生速度激增,继而获得更高的剩余速度。

(3)箱内液体吸收的总能量与入射破片的动能相关。液体吸收的总能量随着入射破片数量的增加而显著增加;2枚破片同时入射时箱内液体吸收的总能量大于2枚破片非同时入射时箱内液体吸收的总能量,但其对2枚破片入射间距不敏感。

(4)出射壁板的变形范围和变形程度均大于入射壁板,因此在水锤效应毁伤评估中应当更关注出射壁板的破坏情况;随着破片数量的增加,入射壁板和出射壁板变形有显著的增大;2枚破片同时入射时,由于冲击波的叠加效应,使穿孔间的变形随着间距的减小而增大;随着2枚破片入射时间间隔的增长,前后壁板的变形范围和变形程度均有略微的减小。

根据上述结论,在进行油箱结构设计时,需要考虑多枚破片的叠加效应,开展油箱水锤效应的防护性设计。

参考文献:

[1] BALL R E. The fundamentals of aircraft combat survivability: Analysis and design[M]. 2nd ed. Reston, Virginia: AIAA Education, 2003:667-668. DOI:10.2514/4.862519.

[2] VARAS D, ZAERA R, LPEZ-PUENTE J. Numerical modelling of the hydrodynamic ram phenomenon[J]. International Journal of Impact Engineering, 2009, 36(3):363-374. DOI:10.1016/j.ijimpeng.2008.07.020.

[3] 刘国繁,陈照峰,王永健,等.飞机油箱水锤效应研究方法及进展[J].航空工程进展,2014,5(1):1-6.DOI:10.16615/j.cnki.1674-8190.2014.01.007.

LIU Guofan, CHEN Zhaofeng, WANG Yongjian, et.al. Research methods and progress of the hydrodynamic ram effect of aircraft fuel tanks[J]. Advances in Aeronautical Science and Engineering, 2014,5(1):1-6. DOI:10.16615/j.cnki.1674-8190.2014.01.007.

[4] BALL R E. Structural response of fluid containing tanks to penetrating projectiles (hydraulic ram): a comparison of experimental and analytical results: NPS-57BP76051[R]. Monterey, California:Naval Postgraduate School, 1976.

[5] PATTERSON J W. Fuel cell pressure loading during hydraulic ram[D]. Monterey, California: Naval Postgraduate School, 1975.

[6] NISHIDA M, TANAKA K. Experimental study of perforation and cracking of water-filled aluminum tubes impacted by steel spheres[J]. International Journal of Impact Engineering, 2006,32(12):2000-2016. DOI:10.1016/j.ijimpeng.2005.06.010.

[7] DISIMILE P J, SWANSON L A, TOY N. The hydrodynamic ram pressure generated by spherical projectiles[J]. International Journal of Impact Engineering, 2009,36(6):821-829. DOI:10.1016/j.ijimpeng.2008.12.009.

[8] VARAS D, ZAERA R, LPEZ-PUENTE J. Experimental study of CFRP fluid-filled tubes subjected to high-velocity impact[J]. Composite Structures, 2011,93(10):2598-2609. DOI:10.1016/j.compstruct.2011.04.025.

[9] VARAS D, ZAERA D, LPEZ-PUENTE J. Numerical modelling of partially filled aircraft fuel tanks submitted to hydrodynamic ram[J]. Aerospace Science and Technology, 2012,16(1):19-28. DOI:10.1016/j.ast.2011.02.003.

[10] VARAS D, LPEZ-PUENTE J, ZAERA R. Experimental analysis of fluid-filled aluminum tubes subjected to high-velocity impact[J]. International Journal of Impact Engineering, 2009,36(1):81-91. DOI:10.1016/j.ijimpeng.2008.04.006.

[11] SANTINI P, PALMIERI D, MARCHETTI M. Numerical simulation of fluid-structure interaction in aircraft fuel tanks subjected to hydrodynamic ram penetration[C]∥1st ICAS Congress. Melbourne, Australia, 1998: ICAS-98-4.3.1. DOI:10.1016/j.ijimpeng.2008.07.020.

[12] JR ANDERSON C E, SHARRON T R, WALKER J D, et al. Simulation and analysis of a 23-mm HEI projectile hydrodynamic ram experiment[J]. International Journal of Impact Engineering, 1999,22(9):981-997. DOI:10.1016/S0734-743X(99)00046-9.

[13] SPARKS C E, HINRICHSEN R L, FRIEDMANN D. Comparison and validation of smooth particle hydrodynamics (SPH) and coupled Euler Lagrange (CEL) techniques for modeling hydrodynamic ram[C]∥AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference. USA, 2013:2005-2331. DOI:10.2514/6.2005-2331.

[14] VIGNJEVIC R, DEVUYST T, CAMPBELL J C, et al. Modelling of impact on a fuel tank using smoothed particle hydrodynamics[C]∥5th Conference on Dynamics and Control of Systems and Structures in Space (DCSSS). Cambridge, UK, 2002.

[15] 李亚智,陈钢.充液箱体受破片撞击下动态响应的数值模拟[J].机械强度,2007,29(1):143-147.DOI:10.3321/j.issn:1001-9669.

LI Yazhi, CHEN Gang. Numerical simulation of liquid-filled tank response to projectile impact[J]. Journal of Mechanical Strength, 2007,29(1):143-147. DOI:10.3321/j.issn:1001-9669.

[16] 陈钢.高速破片冲击下油箱动态响应的数值模拟[D].西安:西北工业大学,2005:36-52.DOI:10.7666/d.y843974.

[17] AZIZ M R, KUNTJORO W, DAVID N V. Numerical modeling of the ballistic limit in the hydrodynamic ram[J]. Journal Teknologi (Sciences & Engineering), 2015,76(8):43-47. DOI:10.11113/jt.v76.5622.

[18] CHEN Long, SONG Bifeng, PEI Yang. Simulation analysis of hydrodynamic ram phenomenon in composite fuel tank to fragment impact[J]. Chinese Science Bulletin, 2011,56(30):3148-3154. DOI:10.1109/ICMTMA.2011.631.

[19] HEIMB S, DUWENSEE T, NOGUEIRA A C, et al. Hydrodynamic ram analysis of aircraft fuel tank with different composite T-joint designs[C]∥WIT Transactions on the Built Environment on Structures under Shock and Impact, 2014,141(13):279-288. DOI:10.2495/SUSI140241.

[20] BANERJEE A, DHAR S, ACHARYYA S, et al. Determination of Johnson-Cook material and failure model constants and numerical modelling of Charpy impact test of armour steel[J]. Materials Science and Engineering, 2015,640:200-209. DOI:10.1016/j.msea.2015.05.073.

[21] 李晓杰,姜力,赵铮,等.高速旋转弹头侵彻运动金属薄板的数值模拟[J].爆炸与冲击,2008,28(1):57-61.DOI:10.3321/j.issn:1001-1455.2008.01.010.

LI Xiaojie, JIANG Li, ZHAO Zheng, et al. Numerical study on penetration of a high-speed-rotating bullet into the moving sheet-metal plate[J]. Explosion and Shock Waves, 2008,28(1):57-61. DOI:10.3321/j.issn:1001-1455.2008.01.010.

[22] CORONA E, ORIENT G E. An evaluation of the Johnson-Cook model to simulate puncture of 7075 aluminum plates[R]. Sandia National Laboratories, 2014. DOI:10.2172/1204105.

[23] TOWNSEND D, PARK N, DEVALL P M. Failure of fluid dilled structures due to high velocity fragment impact[J]. International Journal of Impact Engineering, 2003,29(1/2/3/4/5/6/7/8/9/10):723-733.DOI:10.1016/j.ijimpeng.2003.10.019.

[24] CHEN S, CHOU P. Hypervelocity impact of bumper-protected fuel tanks[J]. Journal of Spacecraft and Rockets, 1970,7(12):1412-1418. DOI: 10.2514/3.30183.