酒钢1800冷连轧机板形控制系统应用

供稿|葛树海,赵小龙,罗晓阳,赵占彪 /

板形包括带钢的横截面凸度和轧制方向上的平坦度或平直度。板形的轧制缺陷主要来源于轧机。板形自动控制系统(Automatic Shape Control,简称ASC)是在保证带钢长度方向获得均匀的平直度,保证产品板形质量的重要控制系统,板形自动控制系统己成为板带材生产中不可缺少的组成部分[1-2]。

在现代化的生产中,先进的板形自动控制系统以及在系统中所应用的模型精度成为板形控制和生产高质量产品的关键。作为冷轧原料的CSP热轧钢卷力学性能分布的均匀性、冷轧轧辊使用规范、计划过渡的合理性,操作者娴熟的操作技能和控制策略等工艺技术在板形控制中也扮演着很重要的角色。酒钢1800冷连轧机组选用了UCM冷连轧机,配备了先进的板形自动控制系统,包括液压弯辊技术、倾辊控制技术、中间辊窜辊技术及末机架分段冷却技术等,具有较强的板形控制能力。

酒钢1800冷连轧机板形控制系统

板形控制系统组成

酒钢1800冷连轧机组由5个机架组成。该冷连轧机组使用的板形控制手段包括压下倾斜(F5)、工作辊正负弯辊(F1~F5)、中间辊轴向窜辊(F1~F5)、中间辊正弯辊(F1~F5)和F5工作辊33段精细分区冷却。为了实现目标板形,在酒钢1800冷连轧轧机出口侧安装了接触式板形仪进行检测和反馈控制,以实现板形的自动控制,实现稳定轧制,提高产品质量。

板形控制系统由三部分组成:用于决定带钢张力分配的板形测量系统;用于数据评价和轧机执行机构命令计算的计算机系统;用于轧机执行机构设定的板形控制系统。

板形控制特点及基本原理

酒钢1800冷连轧板形自动控制系统,分为预设定控制模块、轧制力-弯辊力前馈控制模块和闭环反馈控制模块。

(1) 预设定模块。

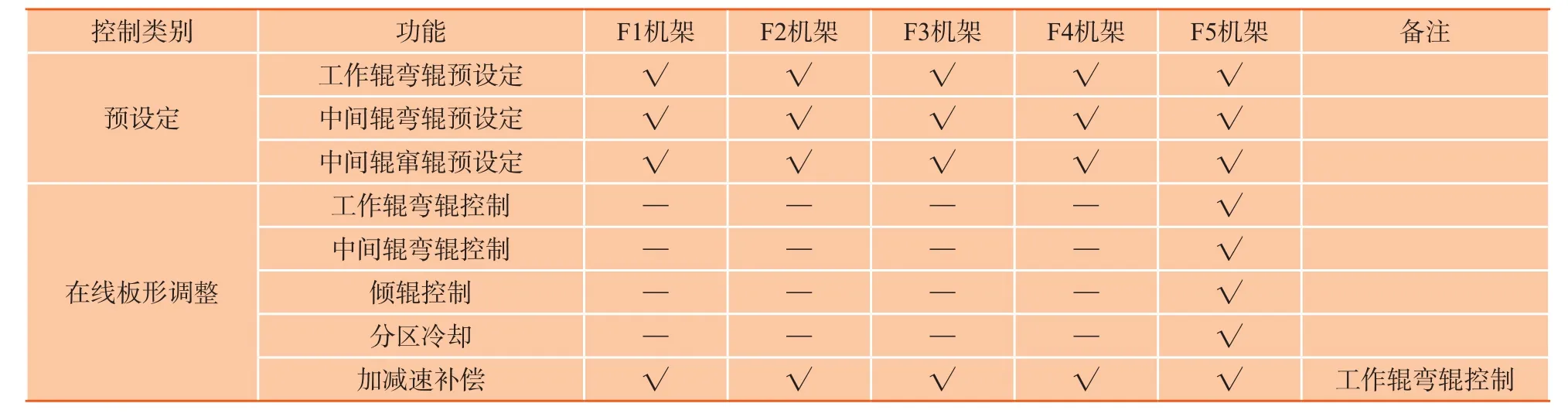

根据来料板形,中间辊、工作辊进行弯辊预设定。根据来料宽度,中间辊进行窜辊预设定。带钢头部进入冷连轧机组之前,轧机的各个板形调控机构都应具有预设定值,以保证闭环反馈控制模型投入前所轧带钢的板形良好,为闭环反馈控制提供较好的起点。作为闭环反馈控制的调控起点,对反馈控制效果有一定的影响。预设定控制模型采用表格设定法,同时带有设定值自适应模块,能根据同种规格和材质的来料板形状况相似的特点利用当前带钢正常轧制中的实测参数对预设定表格中的设定值进行优化。预设定弯辊力在F1~F5机架都有设定。板形控制系统中,各机架的预设定和在线板形调整见表1所示。

表1 1800冷连轧机板形控制预设定与在线调整

(2) 轧制力-弯辊力前馈控制模式。

轧制力及其分布是对板形影响最大的因素之一,在轧制过程中,轧制力频繁波动会对板形造成影响。为了快速消除轧制力波动对板形的干扰,需根据轧制力的波动调整F1~F5的工作辊和中间辊弯辊力对带钢板形实施快速的前馈控制。

(3) 闭环反馈控制模块。

自动板形控制使用安装在轧机出口侧的板形仪进行检测和反馈控制,使所轧的钢板板形更接近于目标板形,见图1。在自动板形控制系统中,按照图解的方法近似的把所轧制的带钢以带钢中心点为界点,分为对称部分和非对称部分,然后用数学的方法进行分析。对称部分使用工作辊和中间辊弯辊来调整,而非对称部分是用液压压上缸来进行倾辊调整。复杂板形在末机架进行乳化液分区控制,板形控制系统功能和控制对象如表2 所示。

图1 自动板形控制闭环反馈控制

表2 1800冷连轧机板形控制系统功能和控制对象

在线板形人工调整只能在F5机架进行。根据板形仪反馈的轧机实际出口板形情况,F5机架进行分区冷却自动控制,同时保留了手动干预。手动干预主要是对弯辊和轧机倾辊的处理。当F5机架进行弯辊和倾辊调整时,分区冷却自动板形控制关闭;当手动干预结束,自动板形控制又会自动投入。

板形测量辊

酒钢1800冷连轧配置ABB分段接触式压电板形测量辊,其结构内层为钢质芯轴,芯轴沿圆周方向有凹槽,装有压力传感器;外层是经硬化处理的热压钢环,钢环的分段宽度是52 mm,边部为26 mm。在轧制过程中,带钢压在板形测量辊上并形成包角,在板形测量辊上产生带钢张力,由此进行板形检测;将检测到的板形曲线输出到HMI上,同时参与乳化液模糊控制。

乳化液分区冷却控制

乳化液分区冷却控制技术就是通过调整乳化液的分段流量,改变轧辊的局部热膨胀变形,是轧制薄板最有效的板形控制手段[3]。在末机架(F5)轧制速度较高,轧辊的温度较高,必然出现热凸度,由于轧辊辊身的温度分布十分不均匀,因此辊身的热凸度也必然出现不均现象,从而造成带钢的复合波、二次谐波等利用弯辊较难解决的局部板形缺陷。带钢进入辊缝之前,在带钢表面喷淋乳化液可起到减轻热凸度的作用,从而达到改善板形的目的。酒钢1800冷连轧F5机架配置了乳化液分区冷却控制,其控制原理遵照模糊控制原理,具体控制思路:

(1) 控制带钢板形偏差量的数量。

如果带钢板形偏差量是正值,那么就可以喷淋乳化液和冷却轧辊来抑制轧辊的膨胀,这样就可减少偏差。如果是负值,就停止喷淋乳化液直到辊子由于轧制和热膨胀而再次变热,这样就可减少带钢板形的偏差。

(2) 控制带钢板形偏差随时间的变化。

如果带钢板形随时间的偏差增大,这就意味着可以通过喷淋乳化液来进行板形调整。因此,系统可以使用乳化液喷淋来修正带钢板形。另一方面,如果带钢板形随时间的偏差减少,这表示可以关闭喷淋嘴来进行带钢板形的修正,即应当停止喷淋乳化液。

(3) 控制带钢板形偏差的特殊变化。

如果在带钢板形局部地方出现偏差,可以在出现偏差部位喷淋乳化液来抑制此处的膨胀,从而达到改善板形的目的。

加减速补偿

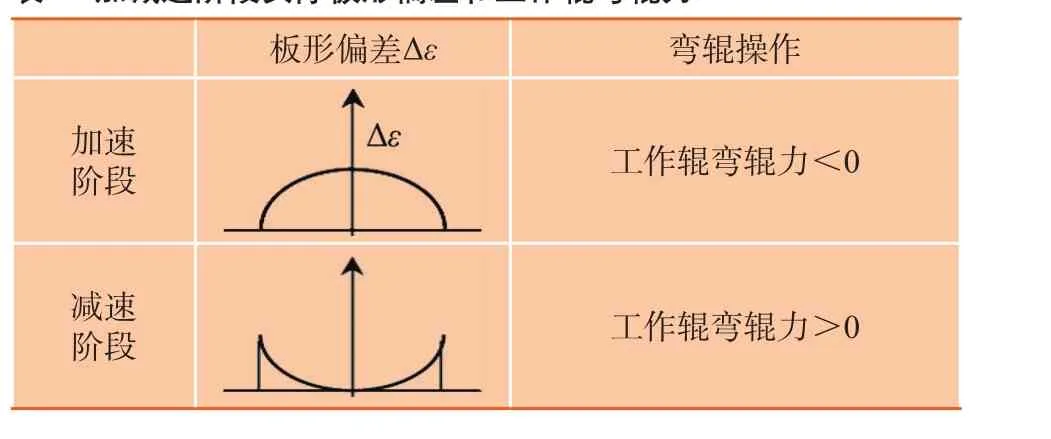

加速阶段,工作辊弯辊力小于零,板形的偏差Δε从带钢中心到边部先增加后减少呈对称分布;而在减速阶段,板形的偏差Δε从带钢中心到边部先减少后增加,见表3。为了消除在加减速期间由于轧制力的变化所引起的带钢板形的偏差,酒钢1800冷连轧机采用了弯辊补偿控制。即在加减速期间,对工作辊和中间辊弯辊力进行补偿,减少加减速期间板形的波动。

表3 加减速阶段实际板形偏差和工作辊弯辊力

弯辊力饱和处理

酒钢1800冷连轧设置了弯辊力饱和处理程序。如果工作辊和中间辊的弯曲达到饱和并且达到上限或者下限,那么弯曲部分就会发生移动,从而破坏工作辊和中间辊。因此,如果控制了一侧的弯曲饱和,那么就可以通过识别轧制带钢宽度方向上的板形数据来控制另一侧的输出值。在这种情况下,中间辊弯辊饱和(已经达到了上限),如果这时通过工作辊弯辊的识别量来控制工作辊弯辊,那么带钢板形将会出现很大的边浪。因此,工作辊弯辊的控制值是由所有带钢宽度方向上板形数据来识别的。

板形控制系统原理图

酒钢1800冷连轧板形控制系统是一个闭环的控制系统,如图1所示,实际生产中实现了在线实时检测与分析控制。板形仪检测出带钢的板形信号,发送到HMI用于人工监视的同时发给PLC,由PLC进行处理。系统获得板形分量的实测值与目标曲线值的偏差后,经PLC输出调整值给轧机调整机构如弯辊、倾斜、分区冷却以及通过调整轧制力、张力控制板形,形成一套闭环的板形控制系统。

现场实际板形控制策略

板形在线调整及控制

对于岗位操作而言其板形的在线调整主要包括两方面的内容:板形曲线的选取和手动调整;末机架调整手段的应用(工作辊、中间辊的弯辊、倾斜、F5机架乳化液分区冷却)。在实际生产中板形缺陷通常比较复杂,以复合浪的形式出现,所以各种手段要配合使用,以达到板形控制目标。

◆ 目标板形曲线选取和设定

在实际应用中,可以通过HMI修改系数,对目标板形曲线进行设定。板形曲线的形成、设定和完善要经过无数次的调试和修改。板形曲线的设定与许多因素有关,包括原料的凸度和平直度、轧后板形的状况、后部工序的要求、轧辊的辊形及轧制过程中的热凸度、张力、板宽等。

◆ F5机架在线调整手段应用(1) 工作辊和中间辊的弯辊。

弯辊调整分为正弯和负弯,原理是通过改变轧辊辊系的凸度来以改变辊缝的形状和轧后带钢的延伸横向分布,达到板形控制的目的。双边浪、中浪要通过F5机架工作辊弯辊力调整;双肋浪要配合中间辊弯辊进行调整。

(2) 倾辊控制。

轧辊的倾斜控制主要针对单边浪或三次非对称浪形缺陷。主要是通过F5机架液压AGC缸对轧机实现倾斜控制,以消除不良的板形缺陷。

(3) F5机架的多区冷却控制。

依据板形辊的闭环控制反馈信号自动调整流量和喷射压力以控制轧辊的热凸度来控制板形,此方法可以调整比较复杂的浪形缺陷,喷射角度的调整依靠人工调整。

对原料板形要求

冷轧过程中,板形具有一定遗传性,即热轧板形不良缺陷会按照冷轧相对压下率而遗传到冷轧。为了控制带钢板形,必须对原料板形做出要求。要求热轧原料力学性能均匀,原料平直度≤150 I,原料楔形小于40 μm,镰刀弯<25 mm/10 m,原料板凸度≤50 μm(C40)。

换辊制度优化控制板形

优化轧辊辊役,保证轧辊辊形以提高板形控制的精度。因此,要制定合理的支承辊辊役和工作辊辊役,建立比较完善的换辊制度。正常轧制时,应严格按照规定的轧制公里数进行更换轧辊,特殊情况下轧机操作者可根据现场轧制带钢的板形情况进行控制,但不可超过辊役量的15%。

轧制计划合理过渡

在编排生产计划时,将板形比较难控制的薄规格安排在辊役的前中期,防止后期轧辊磨损严重导致板形不良缺陷。宽度跳跃规定不能超过200 mm,为了保证动态变规格期间中间辊窜辊顺利,必须保证窄带钢为软钢。

弯辊力预设定优化

对F1~F4机架弯辊力进行优化,适度增加F1~F4机架弯辊力,减少了F5机架弯辊力负荷,调整并确保F5机架的实际弯辊力与设定值相差在15%以内,减少在动态变规格期间F5机架因过大的弯辊力导致带钢头部出现较大的双边浪,满足带钢板形控制的要求。

现场板形控制效果

针对1800冷连轧机组下线的冷硬卷带钢的实际板形数据,不同厚度规格带钢板形在±1.3 I单位以内,板形控制良好。1800冷连轧机组下线冷硬卷产品,下游工序板形投诉率低于0.5‰,板形控制能力较强。

结束语

酒钢1800冷连轧机组,采用六辊五机架UCM连轧机,同时配备了弯辊、窜辊、倾辊和分区冷却等先进的控制手段,搭配在线ABB板形测量仪构成了优良的板形控制系统。生产的冷硬卷带钢板形优良,尺寸精度良好,较好满足了下游工序对钢板板形的要求。

[1] 郑申白,曾庆亮,李子林. 轧制过程自动化控制. 北京:冶金工业出版社,2002

[2] 孙一康. 带钢热连轧的模型与控制. 北京:冶金工业出版社,2005

[3] 张小平,张少琴,张进之,等. 板形理论与板形控制技术的发展.塑性工程学报,2005(12):11