气囊隔振器囊体帘线等效平衡缠绕角理论与试验研究

金 著, 何 琳, 赵应龙(1. 海军工程大学 振动与噪声研究所, 武汉 430033; 2. 船舶振动噪声重点实验室, 武汉 430033)

气囊隔振器是一种以压缩气体为弹性体,以压缩气体的反力作为弹性恢复力,低频隔振性能优良的隔振器,在轨道交通和舰船减振降噪领域应用广泛[1-4]。由橡胶芳纶复合材料制成的囊体是气囊隔振器的主要构成部分,起到力学平衡和密封的作用,气囊囊体复合材料的设计和制作对气囊隔振器的性能具有决定性的影响[5-7]。气囊隔振器囊体平衡性设计的主要对象是芳纶帘线增强层的缠绕角度,合适的芳纶缠绕角度能够保证囊体在充气状态下的平衡性和气囊使用的稳定性和耐久性[8]。目前,针对囊体芳纶帘线缠绕角度的理论研究已解决其理论平衡缠绕角的计算问题,但计算结果的可操作性差,无法指导气囊隔振器的批量化生产,因此有学者提出了帘线等效平衡缠绕角的概念,使得帘线按该角度缠绕时,气囊囊壁的性能能够最为接近按照理论角度缠绕时的性能,从而达到简化工艺的目的,为气囊隔振器的量产化工作奠定基础[9]。

本文根据气囊隔振器囊体帘线等效平衡缠绕角度理论,通过理论分析,计算了囊体帘线缠绕的最优等效平衡缠绕角,并通过有限元仿真分析和试验验证了等效平衡缠绕角在气囊承载特性和刚度特性上的等效性。

1 理 论

1.1 气囊隔振器基本理论

气囊隔振器基本理论主要是以气囊有效承载面积为核心构建起的用于计算其承载特性、刚度、固有频率等性能参数的理论。其中,气囊隔振器的承载力计算公式为

F=PSe

(1)

式中:P为气囊隔振器囊内气压;Se即为气囊的有效承载面积。

气囊隔振器刚度计算公式为

(2)

式中:V表示囊体容积;Pa表示大气压力;dz表示气囊在承载方向的位移微元;n是气体多变指数,其数值在1.0~1.4之间,计算气囊静刚度时取n=1,动刚度时取n=1.4。

气囊隔振器固有频率计算式为

(3)

式中:Kd0为气囊动刚度;F0为固有频率计算载荷状态下的气囊承载力。

1.2 等效平衡缠绕角理论

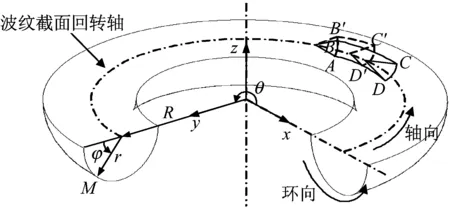

气囊隔振器囊体帘线理论平衡缠绕角的计算原理图如图1所示,其计算公式如式(4)所示[10]

(4)

式中:R为气囊回转半径,r是下侧囊体波纹角回转半径。易见,帘线理论缠绕角α随囊壁波纹角φ变化而变化,这导致在工艺上实现帘线的准确缠绕十分困难。因此,提出气囊隔振器囊体帘线等效平衡缠绕角的概念,实现帘线缠绕角度恒定,气囊性能不变的目的。

图1 囊体结构及微元示意图Fig.1 Capsule structure and its infinitesimal unit

由于帘线的缠绕角度对囊体平衡性的影响,按囊体结构可分为导致囊体环向变形和导致囊体轴向变形,因此,等效平衡缠绕角的计算也分为环向计算和轴向计算。由于芳纶帘线具有极高的强度,在气囊正常承载情况下,帘线伸长率可忽略不计。

气囊隔振器囊体在恒定帘线缠绕角下的环向和轴向变形的计算公式如式(5),(6)所示

(5)

(6)

式中:α为帘线理论平衡缠绕角,其计算如式(4)所示;β为帘线的实际缠绕角,且不随囊体波纹角φ变化而变化。

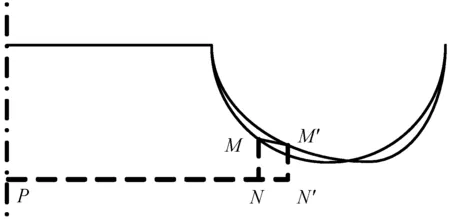

对于轴向伸长量,由于囊体轴向周长是变化的,因此Δln无法准确反应囊体变形量的相对大小。本文用波纹角φ处的囊壁变形后的半径增量与原半径的百分比η来描述囊体变形大小,如图2所示。

图2 囊体半径增量百分比示意图Fig.2 Increasing percentage of the capsule’s radius

(7)

那么,找到合适的帘线缠绕角β,使得囊体的环向变形和轴向变形最小,且处于工程上可接受的范围,即为等效平衡缠绕角。

1.3 算例分析

1.3.1 基本参数计算

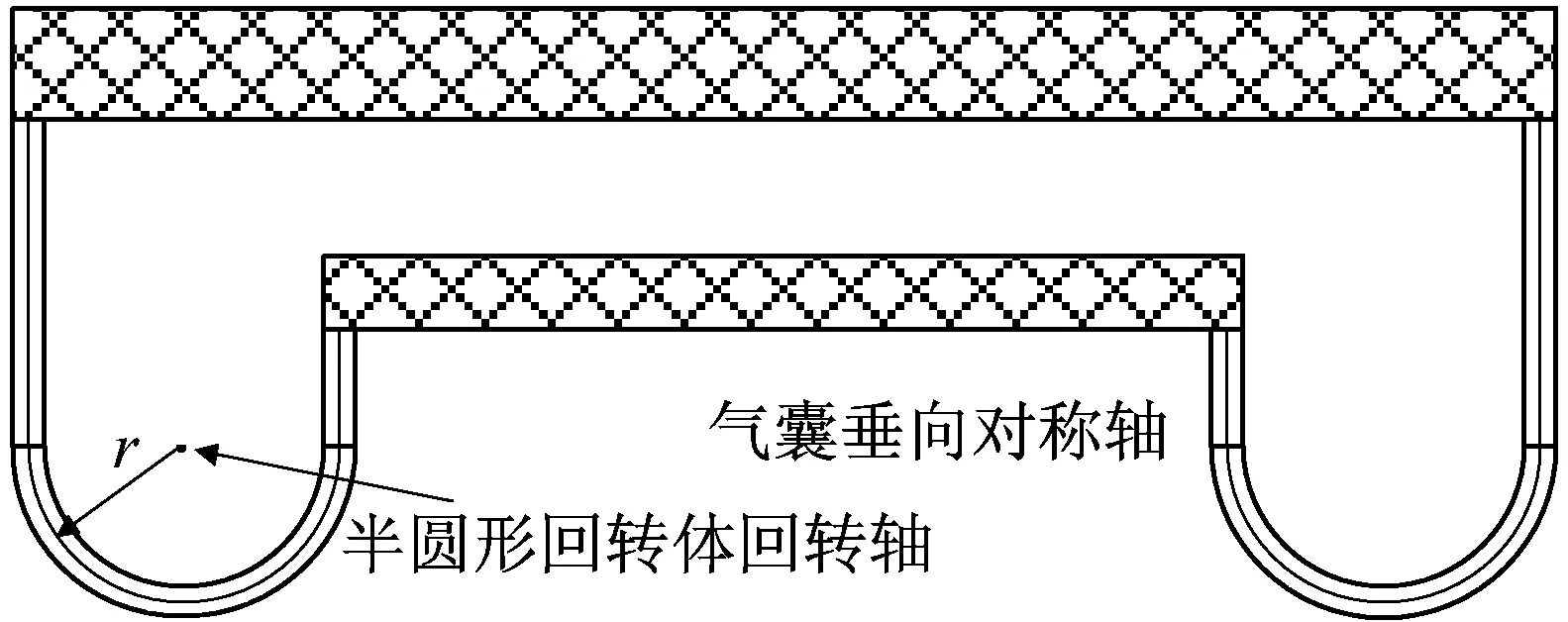

本文研究对象为典型膜式气囊隔振器(RSAS)结构,其囊体剖面结构如图3所示,根据使用经验,影响气囊平衡性的主要是下半部分囊体,这部分囊体呈半圆形回转体结构,其三维结构如图1所示。

图3 本文算例膜式气囊隔振器结构简图Fig.3 Structure of the RSAS used in this paper

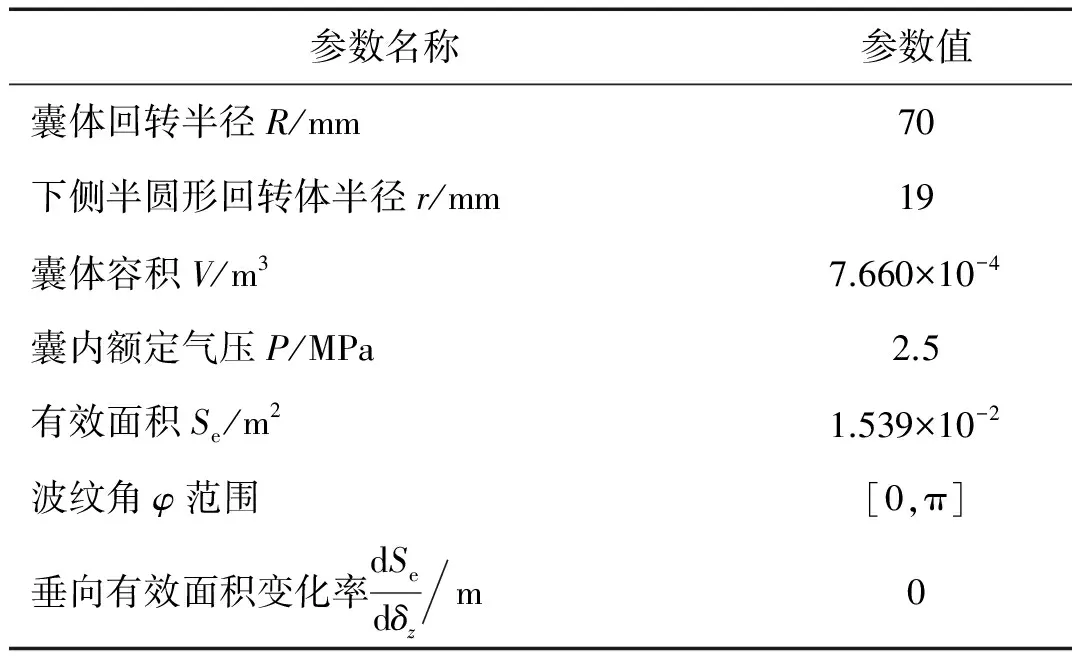

该膜式气囊隔振器的主要形状参数和变形参数如表1所示。

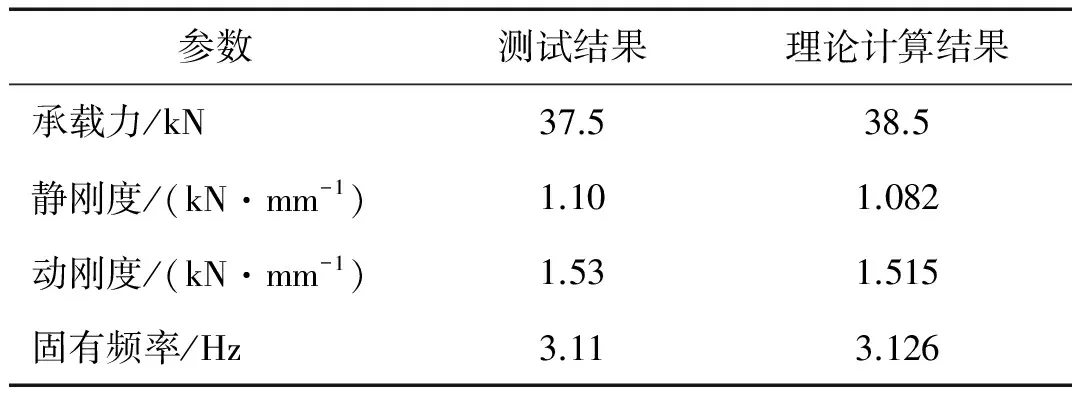

将表1中参数代入式(1) ~ (3),计算得算例膜式气囊隔振器的承载力为静、动态刚度分别为

表1 算例膜式气囊主要参数Tab.1 Main parameters of the RSAS

F=3.848×104N

k0=1.082 kN/mm

kd0=1.515 kN/mm

计算载荷下固有频率为

f0=3.126 Hz

1.3.2 等效平衡缠绕角计算

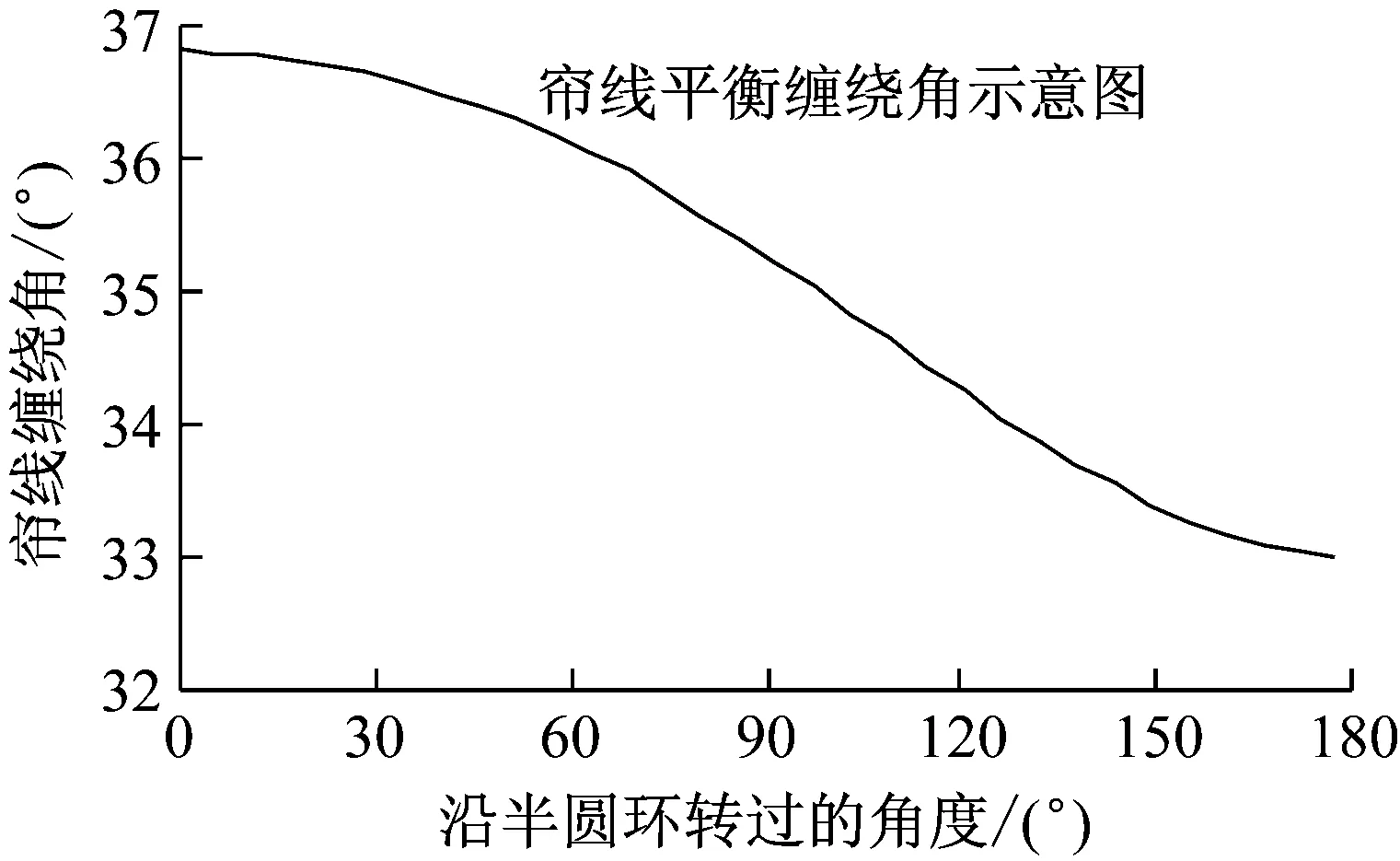

将表1中参数代入式(4),可得算例气囊下侧半圆形回转部分帘线的平衡缠绕角度,如图4所示。

图4 帘线理论平衡缠绕角Fig.4 Cord’s theoretical equilibrium-wind angle

可见帘线的平衡缠绕角度随囊体波纹角的变化而由36.8°逐渐增加到33.0°,这样变缠绕角度的帘线缠绕工程上实现困难。

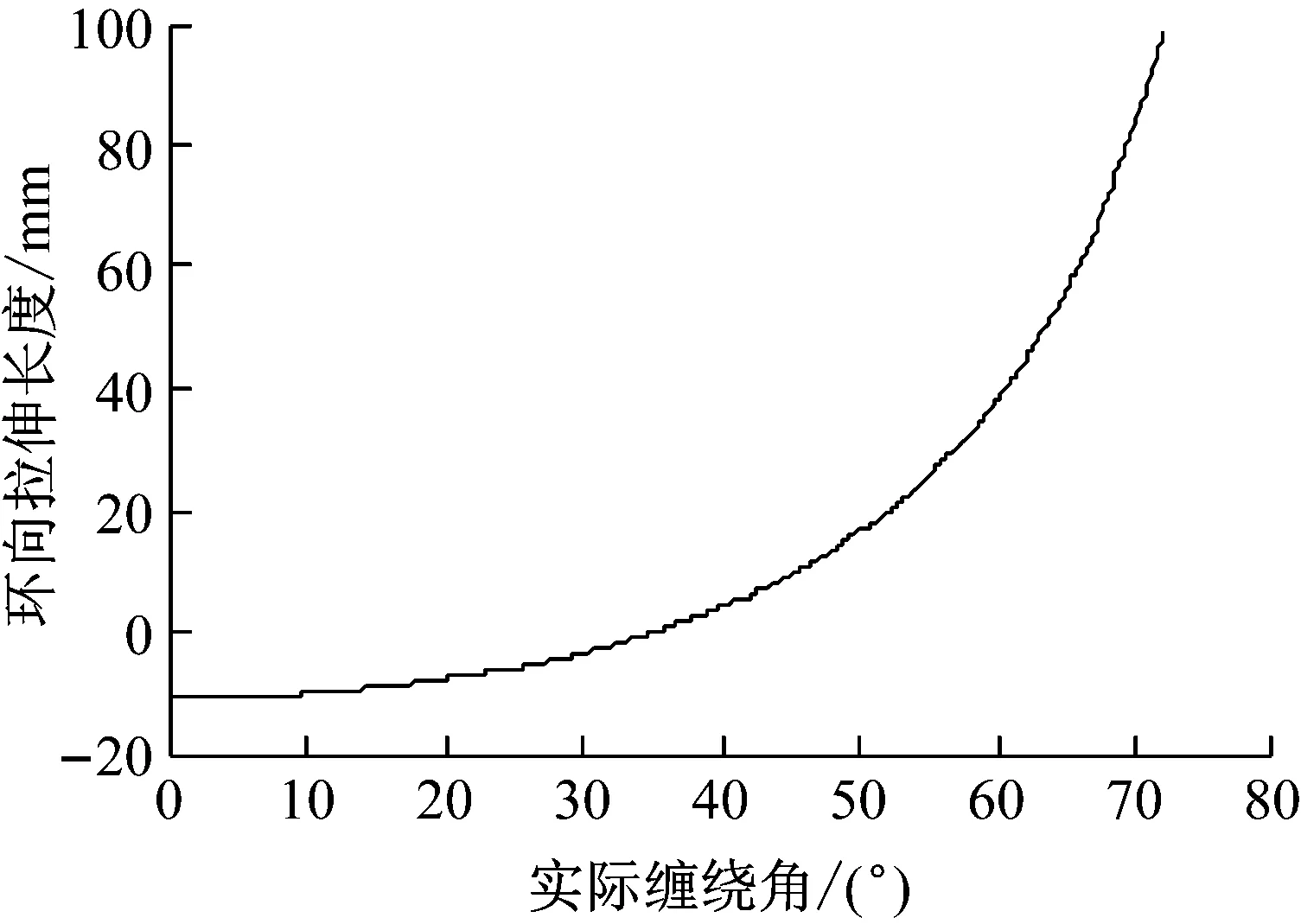

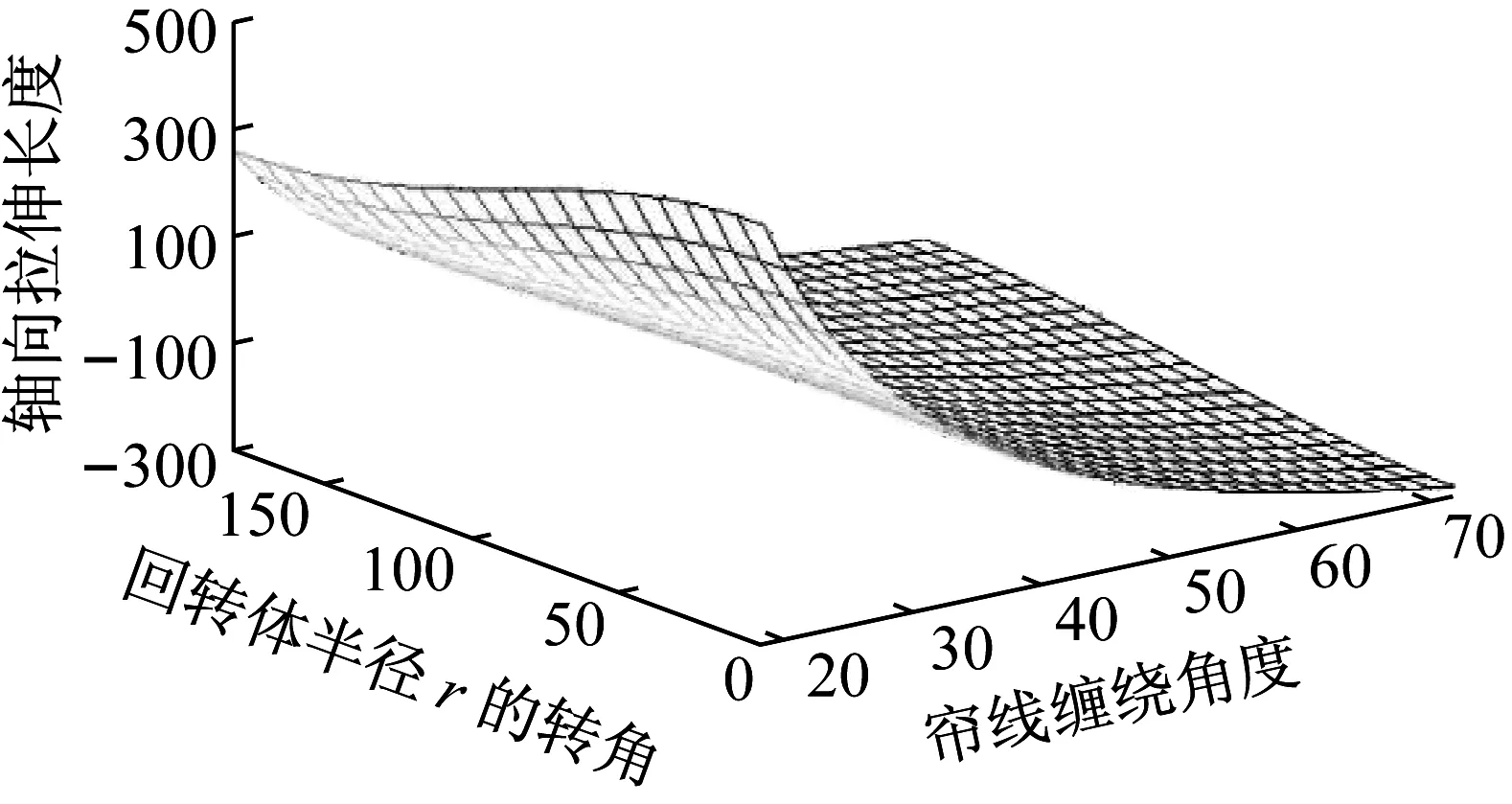

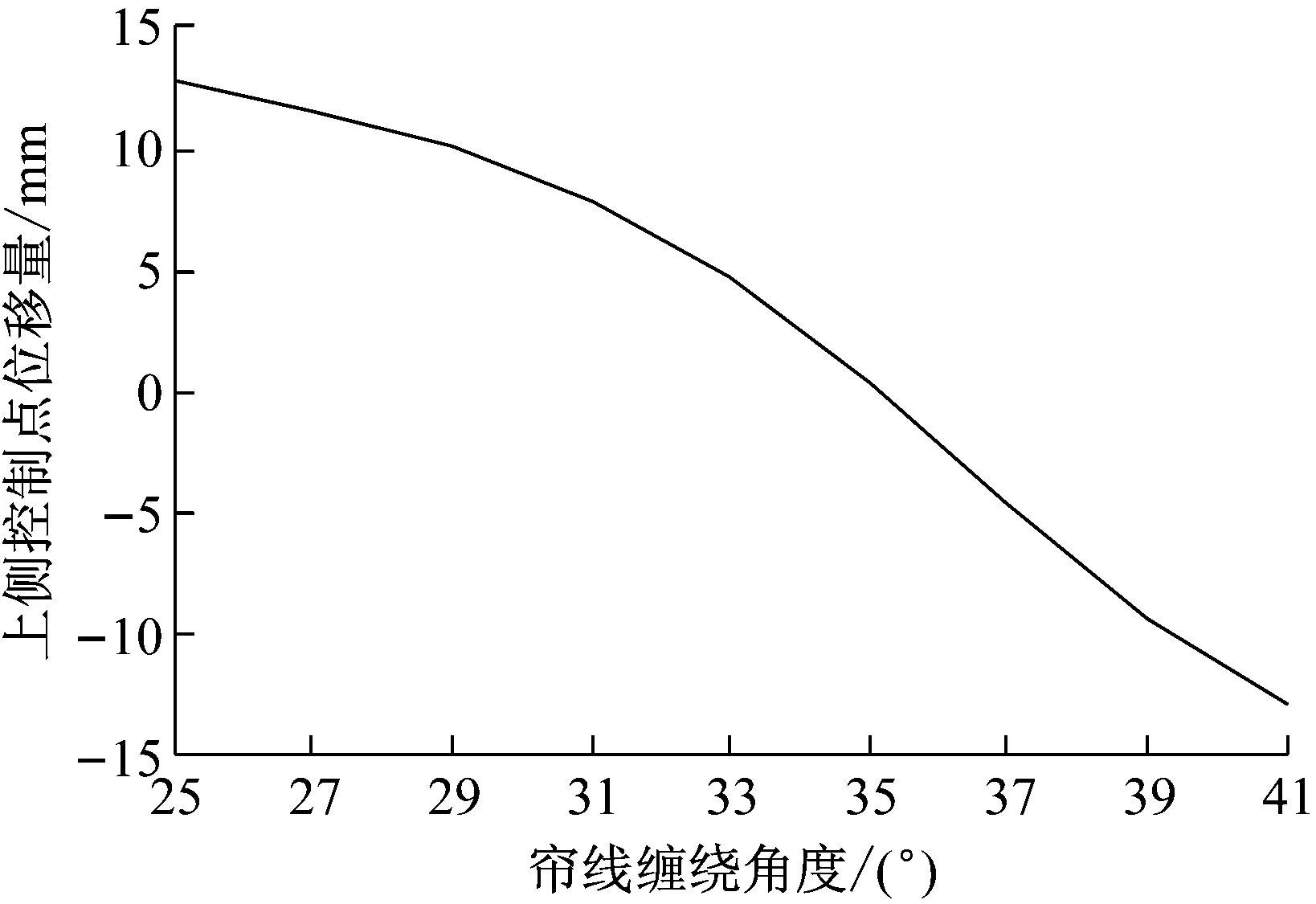

将表1中参数代入式(5) ~ (7),利用MATLAB数值积分函数trapz进行计算,可得等效平衡缠绕角的环向和轴向计算结果,环向计算结果如图5所示,轴向计算结果如图6所示。

从积分结果可见,当选取的等效平衡缠绕角为35.1°时,囊体的环向变形量为0 mm;当选取的等效平衡缠绕角在[34.6°, 35.6°]的范围内时,囊体环向变形量在1 mm以内。当帘线缠绕角度在[34.9°, 35.0°]的范围内时,在囊体波纹角φ的全取值范围内,囊体的半径增量半分比η都小于5%。综上分析,为保证气囊隔振器按照等效平衡缠绕角缠绕时囊体变形最小,具有最佳的平衡性,可选取35°为本文算例气囊的最优等效平衡缠绕角。

图5 帘线缠绕角与环向拉伸长度关系示意图Fig.5 Relationship between winding angle and circumferential tensile elongation

图6 轴向伸长量计算结果Fig.6 Result of the axial tensile elongation

2 有限元仿真

2.1 平衡性仿真

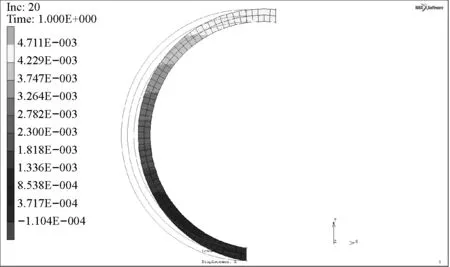

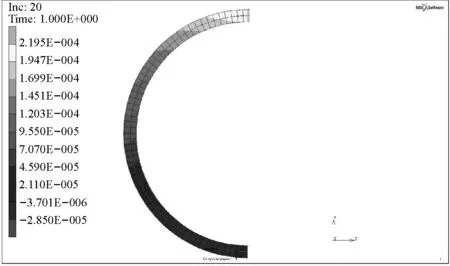

通过建立算例气囊下侧回转体部分有限元仿真分析模型,对等效平衡缠绕角理论开展仿真验证。利用MARC软件的rebar功能仿真囊壁的帘线层,通过设置不同缠绕角度,分析囊壁变形趋势。使用轴对称模型进行仿真分析,分析结果如图7所示。

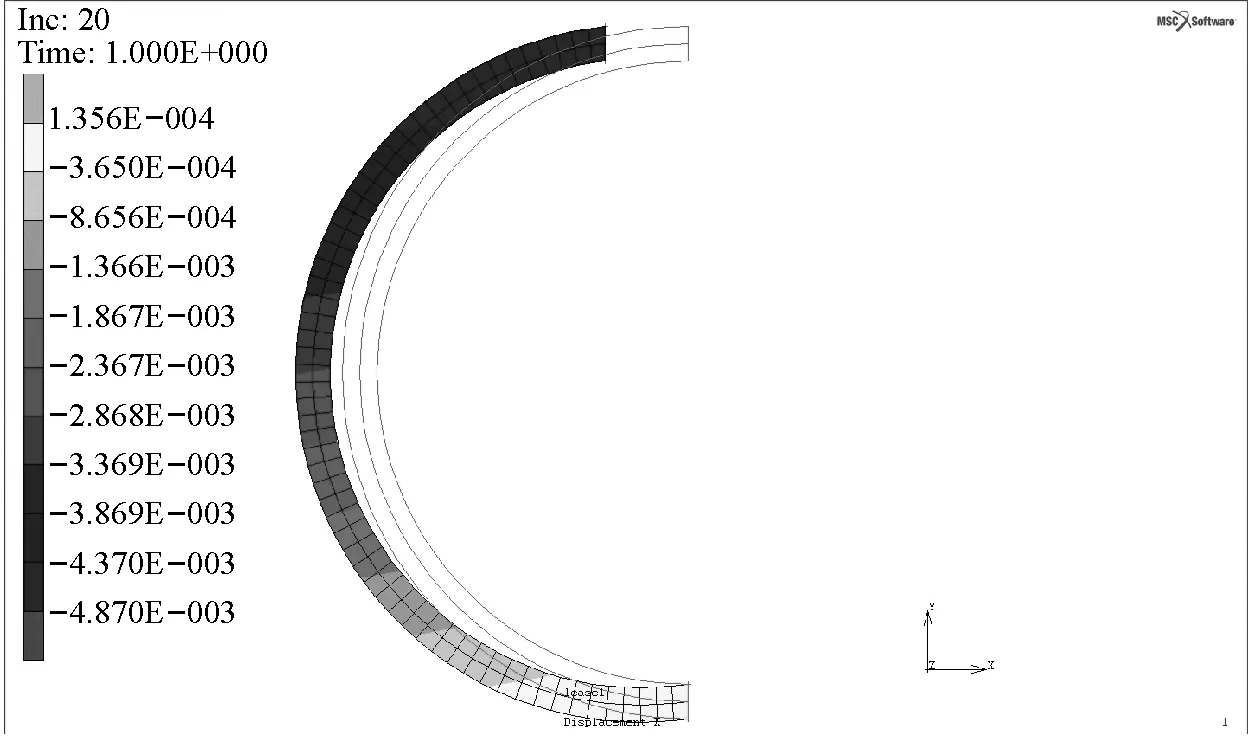

将不同帘线缠绕角度时,有限元模型中囊体垂向自由端平衡态位移量分析结果与输入的帘线缠绕角度对应关系绘制曲线,如图8所示。

从仿真分析结果可见,帘线缠绕角度为35°时,气囊囊壁达到了最佳的平衡性。

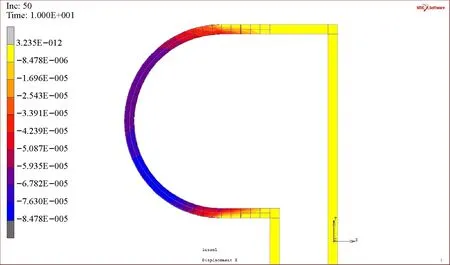

2.2 静态特性仿真

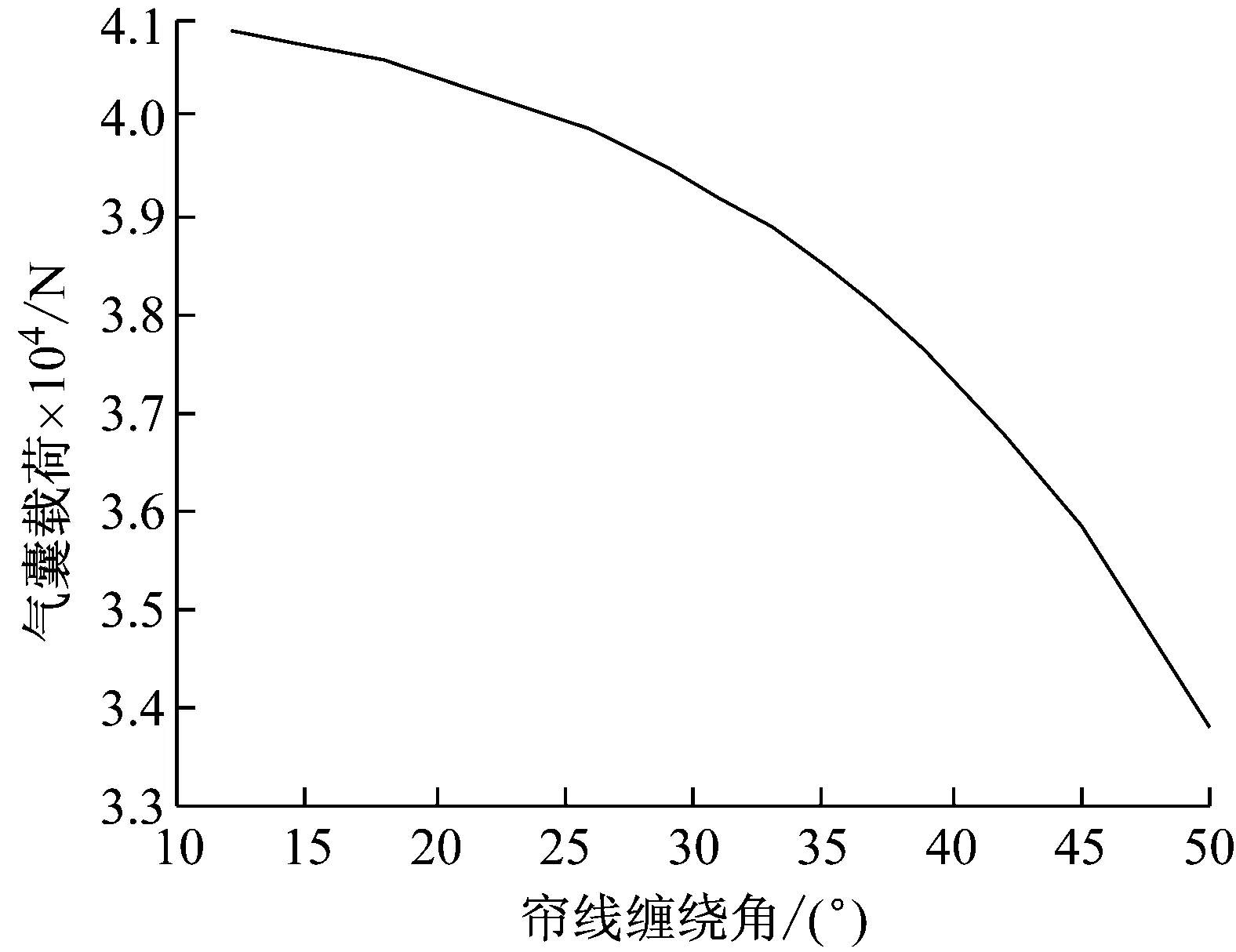

建立算例气囊静态特性仿真模型如图9所示。为对不同帘线缠绕角度下气囊承载特性进行仿真分析,在仿真时选取帘线缠绕角度为10°~50°,静态特性分析计算结果如图10所示。

分析结果表明,当帘线缠绕角度为35°时,气囊的承载力约38 481 N,与理论计算值38 480 N几乎相同,这表明气囊帘线按最优等效平衡缠绕角缠绕时,其承载特性完全满足设计要求。

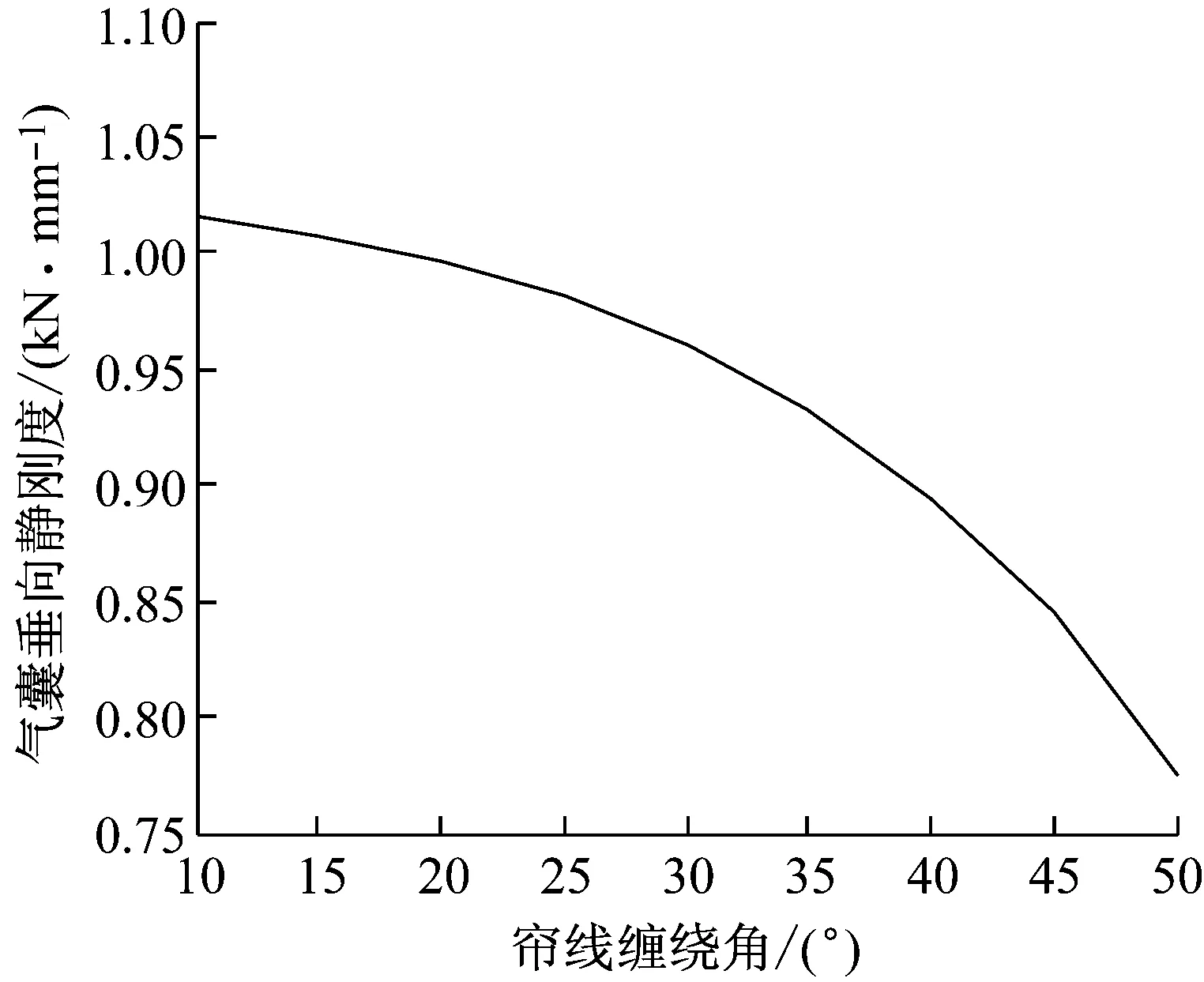

通过设置位移边界条件,可以仿真计算气囊的静态刚度,不同缠绕角时,气囊的静刚度仿真计算结果如图11所示。

(a)缠绕角33°

(b)缠绕角35°

(c)缠绕角37°图7 不同帘线缠绕角度对应的囊体变形Fig.7 Capsule’s transformation under different cord winding angles

图8 帘线缠绕角度与上控制点位移量关系曲线Fig.8 Vertical displacement of the upper control point under different cord winding angles

图9 囊体静态特性仿真模型Fig.9 Static simulation model of capsule

图10 缠绕角-载荷关系曲线Fig.10 Relation curve of winding angle and load

静刚度分析结果表明,当气囊帘线按照等效平衡缠绕角缠绕时,其垂向静刚度值为0.93 kN/mm,与理论计算值1.082 kN/mm存在一定差距。分析其原因,主要是仿真模型建立时,考虑到分析结果的直观性,将囊壁厚度设置为2 mm,与算例气囊囊壁实际厚度6 mm存在较大区别,而由于囊壁面积较大,囊壁厚度对气囊囊体容积有一定影响(见式(2)),因此导致仿真分析模型的静刚度值相对较低。

图11 缠绕角-垂向静刚度关系仿真结果Fig.11 Simulation analysis result of relation between winding angle and axial static stiffness

3 试 验

3.1 囊体变形试验

为验证最优等效平衡缠绕角理论的正确性,设计了气囊充气状态囊体变形试验,对按35°帘线缠绕角制造的气囊隔振器样机进行了试验,试验工装如图12所示。

图12 囊体变内压下轮廓测量试验工装Fig.12 Equipments of capsule outline measure experiment under different pressure

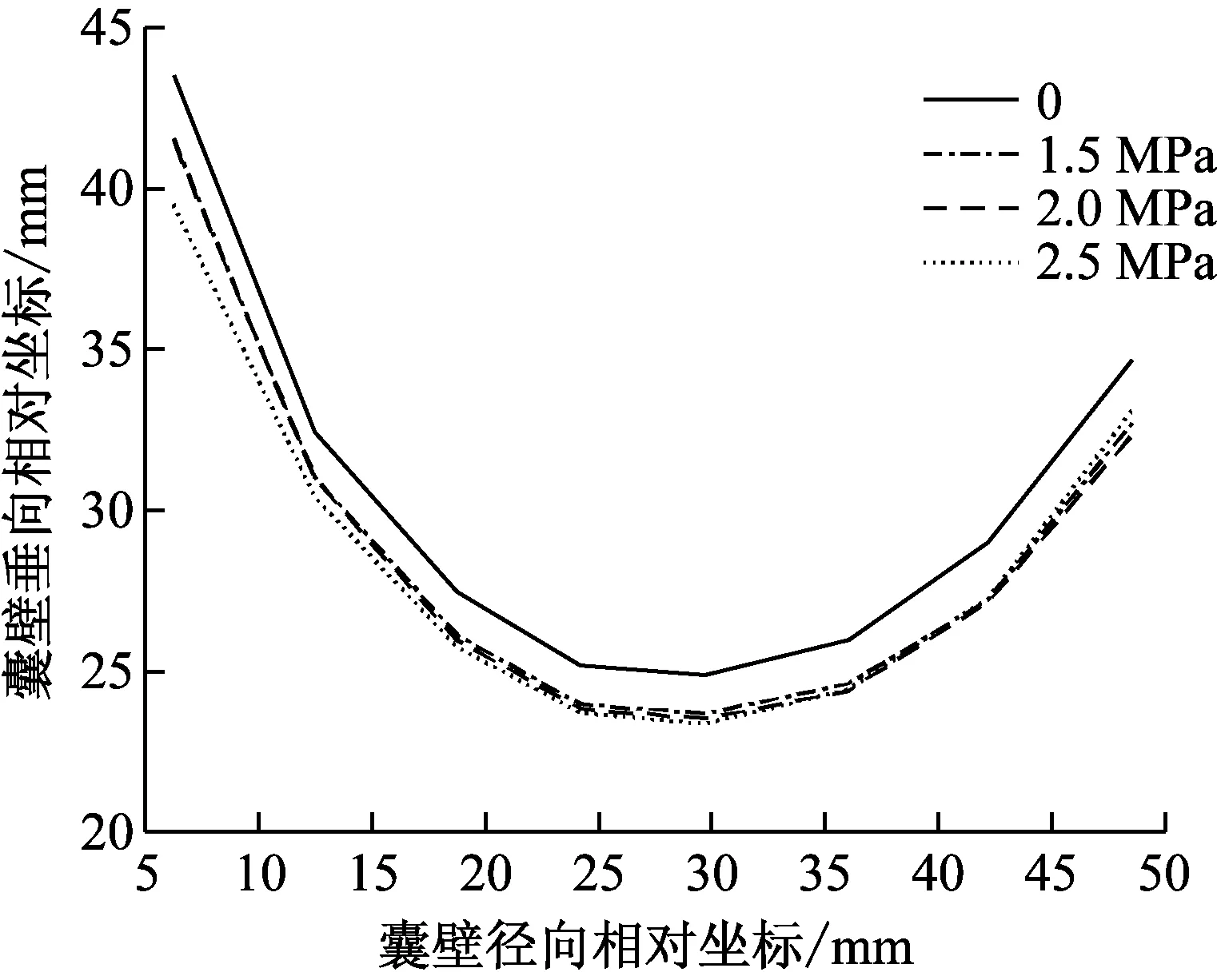

试验过程中,使用测量工装,测量在不同囊内气压下,气囊囊壁下侧回转体部分的回转母线变形趋势,测量结果如图13所示。

图13 不同内压下囊体轮廓曲线Fig.13 Capsule outline under different pressure

试验结果表明,被试气囊隔振器充压后,囊体会发生一定膨胀,但是在整条回转母线上,也即在囊壁波纹角φ处于[0,π]的范围内,气囊囊体变形均匀,未出现囊体不平衡时可能会出现的外倾或内倾式变形,以及局部凹陷等现象,被试气囊隔振器囊体具有较好的平衡性。

3.2 气囊性能试验

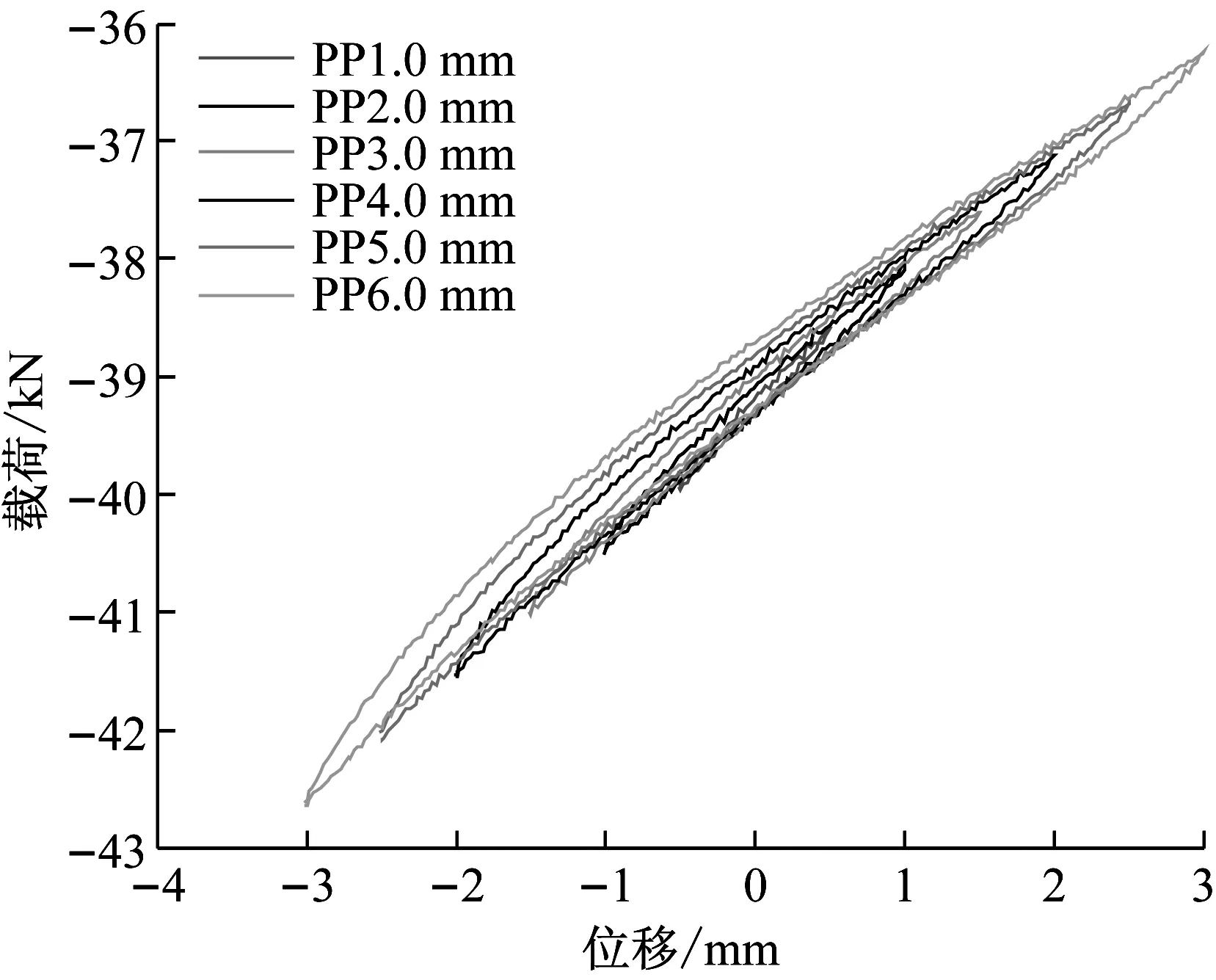

为了验证按照等效平衡缠绕角缠绕的气囊隔振器主要性能参数与设计指标的一致性,利用MTS试验机,对被试气囊隔振器进行承载特性测试以及静、动态刚度特性测试,测试工装如图14所示。其中,静动态性能测试时,气囊均充气至2.5 MPa囊内压力。动刚度测试时,激振峰峰值为0.8 mm,激振频率为3.0 Hz。

图14 气囊垂向静,动态性能试验Fig.14 The RSAS’s axial static/dynamic stiffness experiment

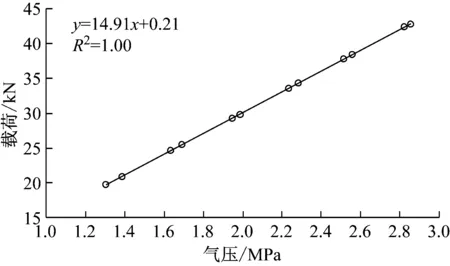

被试气囊隔振器承载特性测试结果如图15所示,静态特性测试结果如图16所示。所有测试的数值结果见表2。

从试验结果可见,按照最优等效平衡缠绕角缠绕的膜式气囊隔振器样机的承载力较设计值偏低约1 kN,究其原因,是因为承载力计算时,有效面积是按照囊体完全不发生变形的时的形状参数进行计算的,而实际测试过程中,囊体会不可避免的发生膨胀变形,导致气囊的形状参数发生变化,进而影响了承载力的试验结果;同时,也可以看到,样机的刚度特性参数与理论计算结果吻合度非常高。在气囊隔振器的实际使用选型中,可以通过调整囊内气体压力来实现承载力的可变控制。综上,对气囊样机的性能参数试验结果证明了气囊隔振器帘线等效平衡缠绕角理论的正确性和可行性,可以用于指导工程实践,简化生产工艺。

图15 气压-载荷性能曲线Fig.15 Curve of pressure-load relationship

图16 上盖板位移-载荷特性曲线Fig.16 Curve of the upper cover-plate’s displacement-load relationship

表2 气囊隔振器主要参数试验与理论结果对比Tab.2 Campare of main parameters of the RSAS

4 结 论

本文对气囊隔振器的基本理论、囊体帘线平衡缠绕角理论和帘线等效平衡缠绕角理论进行了阐释和研究。通过算例分析,给出算例气囊隔振器的基本性能参数理论值、帘线理论缠绕角度表达式、以及囊体下侧回转体部分环向和轴向等效平衡缠绕角的计算和选取方法,并选定了算例气囊的最优等效平衡缠绕角。通过算例气囊隔振器的承载特性以及静态特性的仿真分析,验证了等效平衡缠绕角理论及其计算结果的正确性。对按照计算的帘线等效平衡缠绕角制作的气囊隔振器样机开展了承载试验和静、动态特性试验,试验结果表明,被试样件的测试值与理论计算值十分吻合,证明了等效平衡缠绕角理论的正确性和工程上的可行性。

本文研究结论表明,气囊隔振器囊体帘线等效平衡缠绕角理论对于气囊隔振器的研制具有重要的指导意义和实用价值,可用于指导工程实践,简化生产工艺。

参 考 文 献

[1] LEE J H, KIM K J. Modeling of nonlinear complex stiffness of dual-chamber pneumatic spring for precision vibration isolations[J]. Journal of Sound and Vibration, 2007,301(3):909-926.

[2] 赵应龙,吕志强,何琳.JYQN舰用气囊隔振器研究[J].舰船科学技术,2006,28(2): 89-92.

ZHAO Yinglong, LÜ Zhiqiang, HE Lin. Study of pneumatic vibration isolator of type JYQN[J]. Ship Science and Technology, 2006,28(2): 89-92.

[3] 朱石坚,何琳.船舶减振降噪技术与工程设计[M].北京:科学出版社,2002.

[4] 张立国,张嘉钟,贾力萍,等.空气弹簧的现状及其发展[J].振动与冲击,2007,26(2):146-150.

ZHANG Liguo, ZHANG Jiazhong, JIA Liping, et al. Future and development of air springs[J]. Journal of Vibration and Shock,2007, 26(2):146-150.

[5] 顾太平,何琳,赵应龙.囊式空气弹簧平衡性分析[J].机械工程学报, 2011, 47(3): 69-72.

GU Taiping, HE Lin, ZHAO Yinglong. Equilibrium performance analysis for bellows type air spring[J]. Journal of Mechanical Engineering, 2011, 47(3): 69-72.

[6] 张俊玲,王浩宇.初始内压和帘线间距对膜式空气弹簧横向刚度特性影响的有限元分析[J].橡胶工业,2013,60(4):233-238.

ZHANG Junling, WANG Haoyu. Effect of initial internal pressure and cords distance on lateral stiffness of rolling lobe air spring by using finite element analysis[J]. China Rubber Industry, 2013,60(4):233-238.

[7] GIUSEPPE Q,MASSIMO S. Air suspension dimensionless analysis and design procedure[J]. Vehicle System Dynamics, 2001, 35(6): 443-475.

[8] 金著. 膜式气囊隔振器囊体结构力学特性研究[D].武汉:海军工程大学,2014.

[9] 金著,赵应龙,何琳,等.膜式气囊隔振器帘线缠绕角度研究[J].舰船科学技术,2015,37(12):63-67.

JIN Zhu, ZHAO Yinglong, HE Lin, et al.Research on the cord’s wound angle in reversible sleeve air spring[J]. Ship Science and Technology, 2015, 37(12):63-67.

[10] 赵应龙,金著,何琳.气囊隔振器囊壁骨架层平衡性研究[J].船舶力学,2017,21(7):873-879.

ZHAO Yinglong, JIN Zhu, HE Lin. Research on framework layer’s equilibrium performance of air spring capsule[J]. Journal of Ship Mechanics, 2017, 21(7):873-879.