3种介质对T92钢高温腐蚀行为的影响

, ,

(华南理工大学 机械与汽车工程学院,广州 510640)

T92钢是超超临界机组锅炉受热面管和蒸汽管道常用钢之一,自2006年首次在我国电厂投入运行后,现已广泛应用于主蒸汽管道、受热面管和高温联箱等[1]。锅炉受热面管烟气侧的高温腐蚀一直是其发生爆管的主要原因之一[2-3]。T92钢的正常工作温度是625 ℃[4-5],但受热面管内壁经常会发生氧化皮堆积从而导致管壁超温运行,外壁的高温积灰烧结也会使管壁温度超过正常工作温度50~60 ℃[6],而受热面管超温运行又会进一步加剧管壁的高温腐蚀[7]。因此,对比研究T92钢在工作温度与超温下的高温腐蚀行为,具有十分重要的意义。本工作采用热涂盐法,利用扫描电镜、X射线衍射仪、能谱仪等研究了T92钢在正常工作温度625 ℃和超温状态675 ℃下的高温腐蚀行为。

1 试验

1.1 腐蚀介质

受热面管外壁表面高温黏结性积灰层中含有的碱金属硫酸盐和煤灰中挥发出的氯化物型盐是造成烟气侧管道腐蚀的主要原因[8-10]。用3种腐蚀介质模拟超超临界机组内受热面管道在实际工作时所处的氯盐腐蚀环境、硫酸盐腐蚀环境和煤灰腐蚀环境。分别选择Na2SO4+K2SO4(质量比8∶5)溶液与Na2SO4+NaCl(质量比3∶1)的溶液来模拟硫酸盐和氯盐腐蚀环境[11-12]。选取广东省某电厂内受热面管外壁表面的煤灰来模拟煤灰腐蚀环境。电厂煤灰主要成分为SiO2、Al2O3与Fe2O3等氧化物以及少量的硫酸盐(Na2SO4与K2SO4)与氯盐(NaCl与KCl)[13]。煤灰经过研磨钵充分研磨,过150 μm筛后,加入酒精制成悬浊液待用。

1.2 试样制备

试验采用的T92钢为国内厂家直供电厂的供货态钢,主要成分如表1所示。将T92钢线切割成13 mm×25 mm×2 mm的试样,依次采用200号~1 200号砂纸打磨试样,然后将试样在丙酮和酒精溶液中超声波清洗3次,冷风吹干,置于108 ℃的恒温箱里烘12 h。

表1 T92钢的化学成分(质量分数)Tab. 1 Chemical composition of T92 steel (mass) %

1.3 试验方法与检测手段

采用腐蚀增重法测试样在高温下的腐蚀动力学曲线,具体操作如下:试验开始时,将试样水平放入已经提前在马弗炉烧至恒重的坩埚中,用分析天平称量试片和坩埚的质量,记录初始质量;然后将其放入设定温度为220 ℃的马弗炉里预热5 min,取出,在其表面分别均匀涂刷3种腐蚀介质(盐溶液涂刷量控制在2 mg/cm2左右,煤灰涂刷量控制在20 mg/cm2左右),称量并记录;将涂刷腐蚀介质后的试样放入马弗炉进行高温腐蚀。试验温度分别控制在625 ℃和675 ℃,试验时间为100 h,前10 h每隔2 h称量并记录试样质量,10 h后每隔20 h称量并记录试样质量。每组腐蚀介质共设置3个平行试样和1个空白试样(未涂刷腐蚀介质)作为对照。

采用Hitachi-S-3700N型扫描电镜(SEM)观察截面腐蚀形貌,并用其附带的Bruker:Quantax400能谱仪(EDS)分析涂层的成分变化,利用Bruker D8 Advance型X射线衍射仪(XRD)分析腐蚀产物成分。

2 结果与讨论

2.1 腐蚀动力学曲线

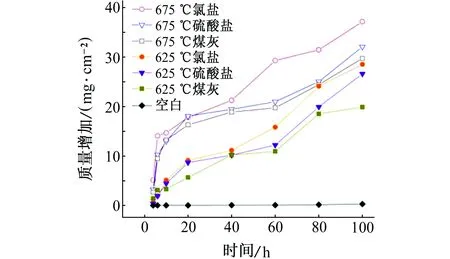

由图1可以看出:在试验周期内,空白试样的质量几乎没有变化;而涂刷腐蚀介质试样的质量在试验周期内都有很明显的增加,且随着试验时间的延长,质量增加呈上升趋势。这表明腐蚀介质的存在对T92钢的高温腐蚀有很显著的促进作用。625 ℃与675 ℃下,涂刷3种腐蚀介质试样的质量增加顺

图1 涂刷不同腐蚀介质T92钢在625 ℃和675 ℃下的腐蚀动力学曲线Fig. 1 Corrosion dynamics curves of T92 steel painted with different corrosive media at 625 ℃ and 675 ℃

序均为氯盐>硫酸盐>煤灰,即氯盐对T92钢腐蚀破坏最强,硫酸盐次之,煤灰最弱;温度越高,涂刷3种腐蚀介质试样的质量增加越明显,这说明温度升高对T92钢腐蚀有明显的加速作用。

计算图1中腐蚀动力曲线在不同时间段的斜率,结果见表2,斜率表示由腐蚀引起的质量增加速率即腐蚀速率,斜率越大说明腐蚀速率也越快。由表2可以看出:对于同一腐蚀动力曲线而言,0~10 h时间段的斜率为各时间段中最大的,此时试样的腐蚀速率最快,675 ℃下各试样的腐蚀速率明显比625 ℃下的快;在10~40 h时间段,675 ℃与625 ℃下各试样的腐蚀速率相差无几;在40~60 h时间段,675 ℃与625 ℃下,涂刷硫酸盐与煤灰试样的腐蚀速率基本一样,均较缓慢,而涂刷氯盐试样的腐蚀速率较快;在60~80 h时间段,625 ℃与675 ℃下各试样的腐蚀速率都呈逐渐上升趋势,且625 ℃下的腐蚀速率比675 ℃下的更快;在80~100 h时间段,除625 ℃下涂刷煤灰试样的腐蚀速率减缓外,其他试样的腐蚀速率均有不同程度升高。由此可见,在高于正常工作温度下,煤灰对T92钢腐蚀的促进作用明显,而氯盐、硫酸盐在正常工作温度下就对T92钢腐蚀有显著促进作用。

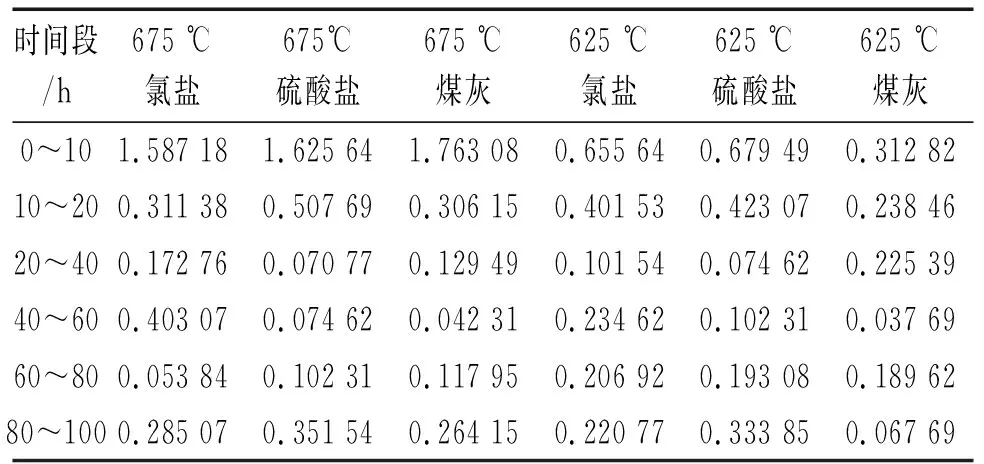

表2 图1中腐蚀动力曲线不同时间段的斜率Tab. 2 Slopes of corrosion dynamics curves in figure 1 in different periods of time

2.2 腐蚀产物组成

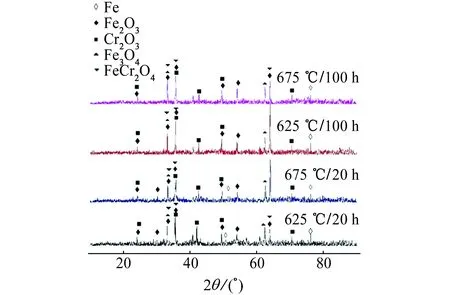

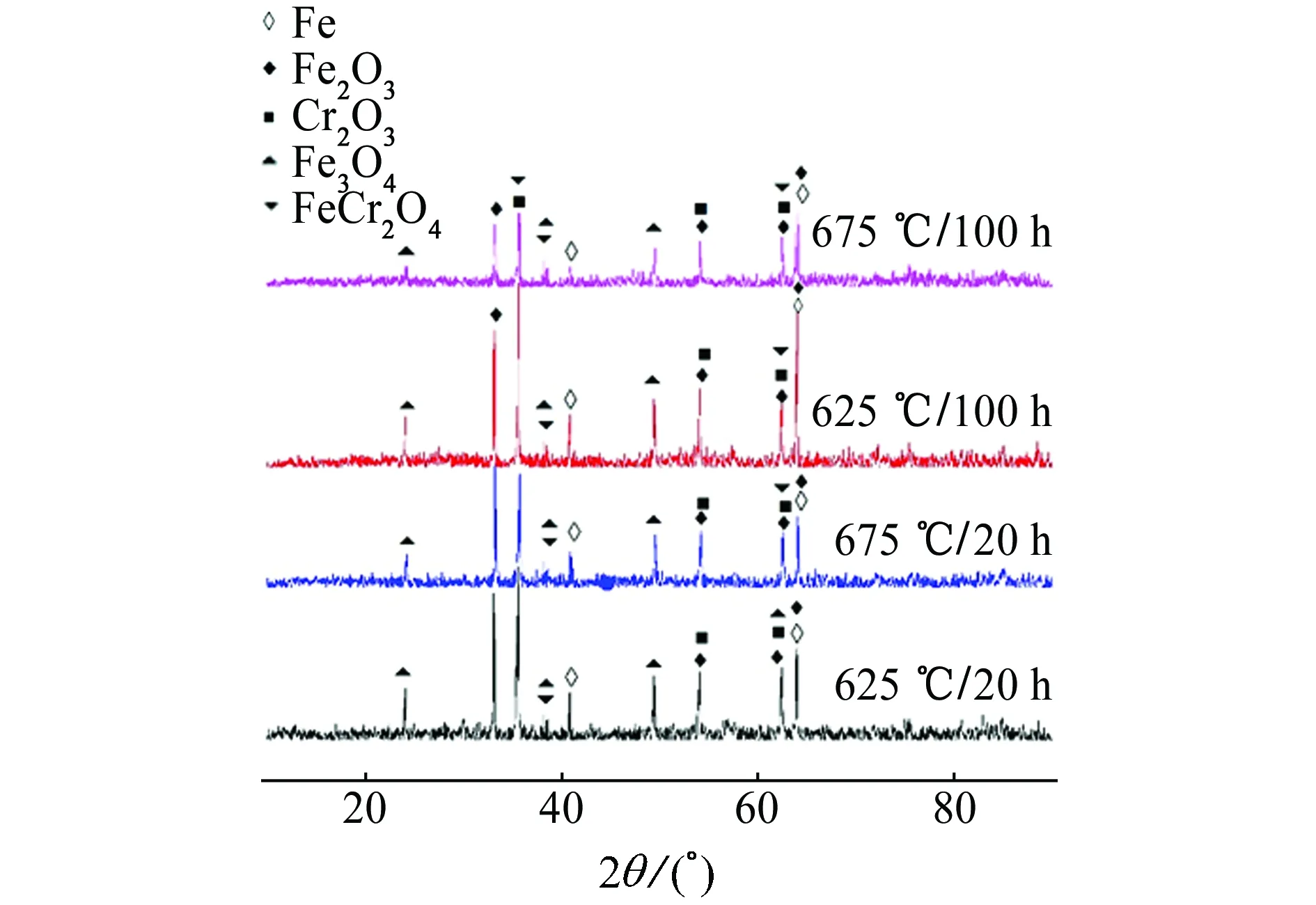

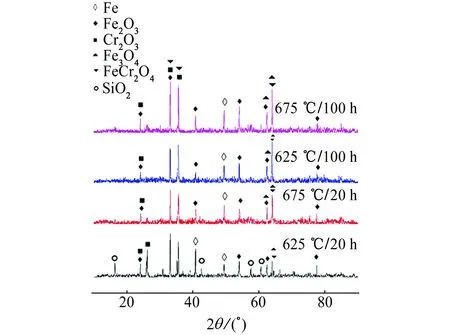

由图2可以看出:在625 ℃与675 ℃两种温度下,涂刷氯盐、硫酸盐与煤灰试样高温腐蚀20 h与100 h后的腐蚀产物组成基本一致,主要为基体表面残存的腐蚀介质(如硫酸盐,煤灰中大量含有的SiO2)、Cr与Fe的氧化物、复合型氧化物FeCr2O4。

(a) 硫酸盐

(b) 氯盐

(c) 煤灰图2 涂刷不同腐蚀介质T92钢腐蚀产物的XRD谱Fig. 2 XRD patterns of corrosion products of T92 steel painted with different corrosive media of sulfate (a), chloride (b) and coal ash (c)

2.3 腐蚀形貌

2.3.1 表面腐蚀形貌

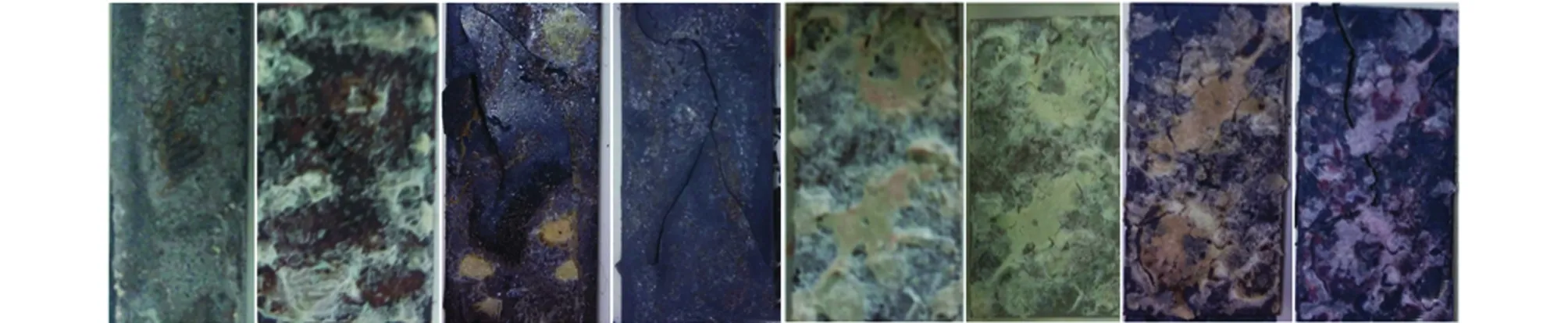

图3~5为涂刷不同腐蚀介质T92钢在625 ℃和675 ℃下高温腐蚀后的表面形貌。

比较不同腐蚀介质可以看出:涂刷氯盐试样高温腐蚀后,表面出现较多不规则裂纹,在腐蚀前期涂刷氯盐试样表面产生较多小鼓包,随着腐蚀时间延长鼓包发生破裂,露出里层红棕色产物,结合腐蚀产物的XRD谱推测,红棕色产物为Fe2O3,在这一过程中伴随有大量氧化皮脱落;涂刷硫酸盐试样高温腐蚀后表面裂纹纹路较为单一,随着腐蚀时间的延长,裂纹出现龟裂并扩展至整个表面,腐蚀过程中表面氧化层从白色逐渐转变为淡黄色,最后变为黑色,并有脱落现象发生,但氧化皮脱落量没有涂刷氯盐试样的多;涂刷煤灰试样高温腐蚀后,表面裂纹呈细小孔隙状,随着腐蚀时间的延长,裂纹逐渐增多,有更多裂隙生成,表面涂刷的煤灰颜色由白色转变为淡黄色,腐蚀过程中也出现氧化皮脱落现象,氧化皮上有很多密集孔隙,点蚀现象明显。

比较不同试验温度可以看出:当温度从625 ℃升高至675 ℃时,涂刷3种腐蚀介质试样的腐蚀更加明显。在675 ℃下,腐蚀20 h时涂刷氯盐试样表面小鼓包就开始破裂,而在625 ℃下腐蚀40 h才出现该现象;在675 ℃下,涂刷硫酸盐试样表面裂纹比625 ℃下的更加密集;在675 ℃下,涂刷煤灰试样表面点蚀比625 ℃下更明显,氧化皮脱落更加严重。由此可见,温度的升高会明显加速3种腐蚀介质对T92钢的高温腐蚀。

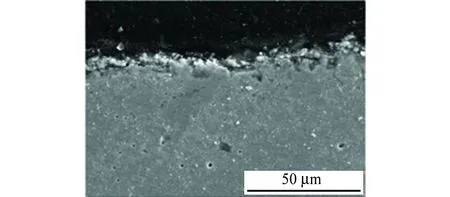

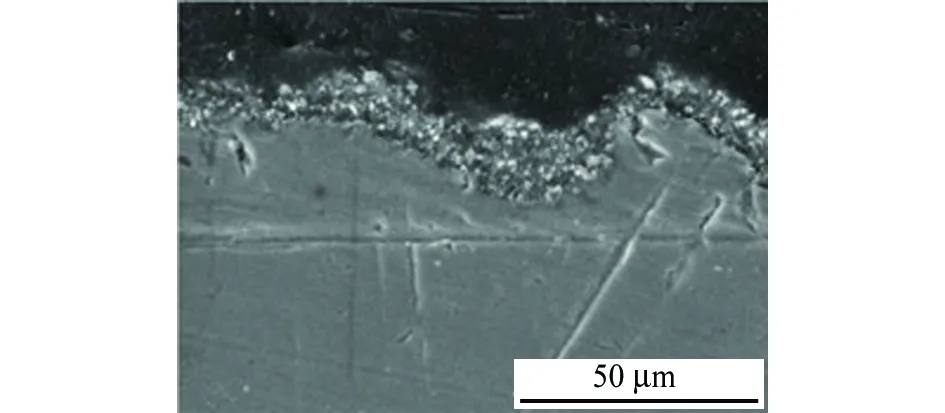

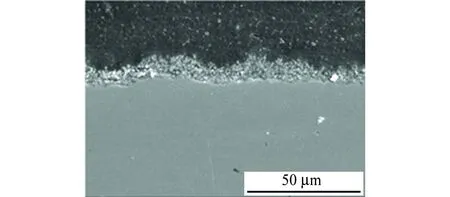

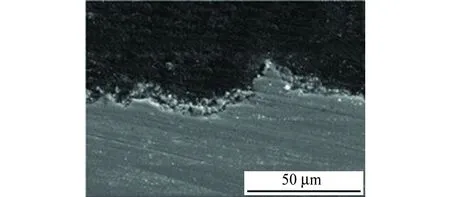

2.3.2 截面腐蚀形貌

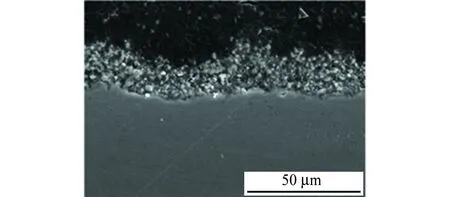

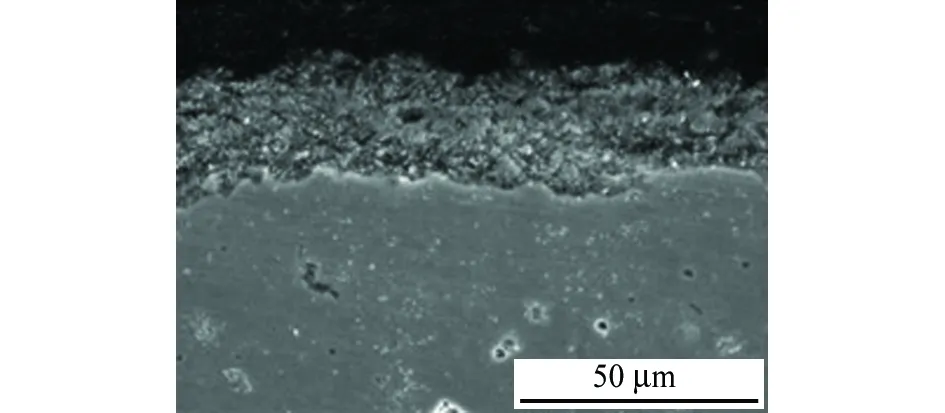

图6~8为涂刷不同腐蚀介质T92钢高温腐蚀后的截面形貌。结果表明:在不同温度下涂刷3种腐蚀介质试样表面都形成一层疏松层,以及紧挨基体的致密氧化层;温度对试样表面氧化层的影响主要表现在疏松层厚度上,675 ℃下疏松层的厚度比625 ℃下的厚5~8 μm;在625 ℃和675 ℃下,涂刷3种腐蚀介质试样都受到不同程度的腐蚀,且675 ℃下试样腐蚀更严重,有更多凹坑,凹坑深度也更深。

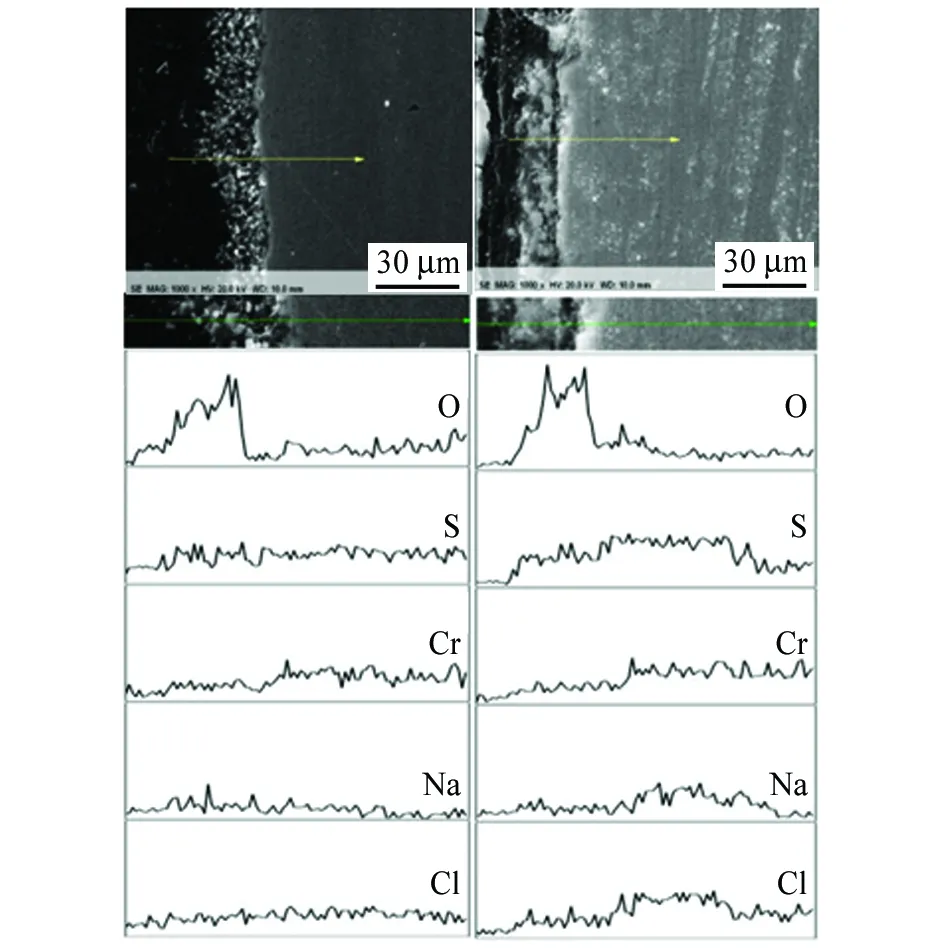

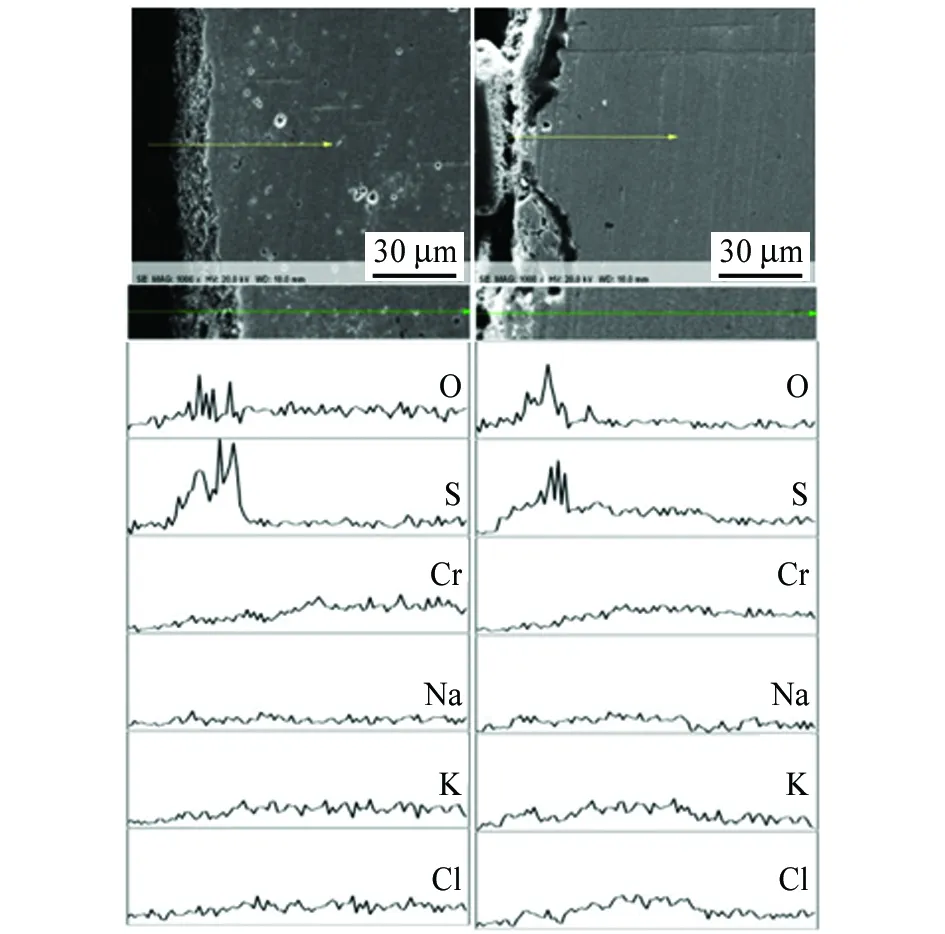

选取腐蚀试样上腐蚀程度最深部位进行截面EDS线扫描,结果如图9~11所示。由图9~11可以看出:硫元素的渗透能力最强,其在疏松外层中含量最高,往基体深处其含量逐渐降低;氯元素在涂刷氯盐试样中的渗透能力较强,而在涂刷煤灰试样中的渗透能力较弱,在这两种试样中氯元素的渗透能力都没有硫元素的强;当温度从625 ℃升高至675 ℃时,各元素的渗透能力都有所提高,其中硫元素表现得较为明显。

(a)20 h,625 ℃ (b)40 h,625 ℃ (c)80 h,625 ℃ (d)100 h,625 ℃ (e)20 h,675 ℃ (f)40 h,675 ℃ (g)80 h,675 ℃ (h)100 h,675 ℃图3 625 ℃和675 ℃下腐蚀不同时间后涂刷硫酸盐T92钢的表面形貌Fig. 3 Surface morphology of T92 steel painted with sulfate corroded at 625 ℃ and 675 ℃ for different periods of time

(a)20 h,625 ℃ (b)40 h,625 ℃ (c)80 h,625 ℃ (d)100 h,625 ℃ (e)20 h,675 ℃ (f)40 h,675 ℃ (g)80 h,675 ℃ (h)100 h,675 ℃图4 625 ℃和675 ℃下腐蚀不同时间后涂刷氯盐T92钢的表面形貌Fig. 4 Surface morphology of T92 steel painted with chloride corroded at 625 ℃ and 675 ℃ for different periods of time

(a)20 h,625 ℃ (b)40 h,625 ℃ (c)80 h,625 ℃ (d)100 h,625 ℃ (e)20 h,675 ℃ (f)40 h,675 ℃ (g)80 h,675 ℃ (h)100 h,675 ℃图5 625 ℃和675 ℃下腐蚀不同时间后涂刷煤灰T92钢的表面形貌Fig. 5 Surface morphology of T92 steel painted with coal ash corroded at 625 ℃ and 675 ℃ for different periods of time

EDS线扫描结果表明,温度升高,硫元素渗透能力的提高比氯元素的更为明显,这与前文的分析结果并不一致。腐蚀动力学曲线和腐蚀形貌结果表明,氯元素对基体腐蚀能力最强。分析其原因可能有以下两点:第一,氯盐与金属表面反应生成气态金属氯化物,气态金属氯化物会随着熔盐向外传输,当其到达氧压高的部位,转变为不具有保护性的金属氧化物,而氯则被释放,继续与基体表面反应[14],这也是试样表面出现鼓包破裂现象的原因,所以线扫描结果显示氯元素的渗透能力没有硫元素的强;第二,与Na2SO4混合后NaCl的熔点接近超温温度675 ℃,在该温度下NaCl很可能发生蒸发[11],致使单位面积上氯盐涂刷量少于硫酸盐涂刷量,所以温度升高对氯元素渗透能力影响比对硫元素的小。

(a) 625 ℃

(b) 675 ℃图6 625 ℃和675 ℃下涂刷硫酸盐T92钢的截面腐蚀形貌Fig. 6 Corrosion morphology of the cross-section of T92 steel painted with sulfate at 625 ℃ and 675 ℃

(a) 625 ℃

(b) 675 ℃图7 625 ℃和675 ℃下涂刷氯盐T92钢的截面腐蚀形貌Fig. 7 Corrosion morphology of the cross-section of T92 steel painted with chloride salt at 625 ℃ and 675 ℃

(a) 625 ℃

(b) 675 ℃图8 625 ℃和675 ℃下涂刷煤灰T92钢的截面腐蚀形貌Fig. 8 Corrosion morphology of the cross-section of T92 steel painted with coal ash samples at 625 ℃ and 675 ℃

(a) 625 ℃ (b) 675 ℃图9 涂刷硫酸盐T92钢截面的EDS谱Fig. 9 EDS spectrums of the cross-section of T92 steel painted with sulfate

(a) 625 ℃ (b) 675 ℃图10 涂刷氯盐T92钢截面的EDS谱Fig. 10 EDS spectrums of the cross-section of T92 steel painted with chloride salt

(a) 625 ℃ (b) 675 ℃图11 涂刷煤灰T92钢截面的EDS谱Fig. 11 EDS spectrums of the cross-section of T92 steel painted with coal ash

3 结论

(1) 腐蚀介质的存在对T92钢的高温腐蚀有很显著的促进作用,625 ℃与675 ℃下,3种腐蚀介质对T92钢腐蚀质量增加的顺序为氯盐>硫酸盐>煤灰;煤灰对T92钢的腐蚀更易在高温下进行,而氯盐、硫酸盐在正常工作温度下就能对T92钢造成腐蚀破坏。

(2) 在625 ℃与675 ℃下,3种腐蚀介质生成的表面腐蚀产物基本相同,都以Fe2O3与Cr2O3氧化产物为主,伴有复合型氧化物。

(3) 温度升高会提高3种腐蚀介质对T92钢的腐蚀速率,并提高O、S、Cl元素的渗透能力。

参考文献:

[1] 李益民,范长信,杨百勋,等. 大型火电机组用新型耐热钢[M]. 北京:中国电力出版社,2013.

[2] 李彦林. 锅炉热管失效分析及预防[M]. 北京:中国电力出版社,2006.

[3] 李安娜. 超超临界钢烟侧腐蚀研究[D]. 大连:大连理工学,2013.

[4] ZABELT K,MELZER B,REUTER A,et al. Properties and application limits for thin-walled and thick-walled components of heat resistant steels NF6I6 and T92[J]. VGB PowerTech Journal,2000(5):92-96.

[5] 孟庆诺. P92钢埋弧焊焊接工艺[J]. 焊接技术,2008,37(4):36-39.

[6] 顾威. 700 ℃超超临界锅炉过热器的高温腐蚀研究[D]. 保定:华北电力大学,2015.

[7] 边彩霞,周克毅,胥建群,等. 蒸汽侧氧化膜对超临界机组T92钢管壁温的影响[J]. 动力工程,2009,29(5):502-506.

[8] 樊宏钟,刘宏波,田勇,等. 电站锅炉过热器高温腐蚀成因分析[J]. 工业加热,2004,33(3):34-36.

[9] 何玉武,李宇春, 张宏亮,等. T91钢在碱金属氯化物介质中的高温腐蚀行为[J]. 腐蚀与防护,2015,36(11):1021-1025.

[10] 谌莉,李勤刚. 某燃煤电厂锅炉印尼煤掺烧高温腐蚀分析[J]. 腐蚀与防护,2010,31(7):548-551.

[11] TSAUR C C,ROCK J C,WANG C J,et al. The hot corrosion of 310 stainless steel with pre-coated NaCl/Na2SO4mixtures at 750 ℃[J]. Materials Chemistry and Physics,2005,89(2):445-453.

[12] 庞胜娇. 三种合金耐硫酸盐/氯盐腐蚀行为研究[D]. 大连:大连理工大学,2014.

[13] 鲁金涛,谷月峰,杨珍. 3种700 ℃级超超临界燃煤锅炉备选高温合金煤灰腐蚀行为[J]. 腐蚀科学与防护技术,2014,26(3):205-210.

[14] 庞飞飞,李宇春,张锐锋,等. 620 ℃条件下T/P92耐热钢的腐蚀行为[J]. 腐蚀与防护,2013,34(12):1086-1089.