几种热采井用油管钢在次生H2S/CO2环境中的腐蚀行为

, ,, ,, ,,

(1. 中国石油大学(北京) 油气资源与探测国家重点实验室,北京 102249;2. 中海石油(中国)有限公司 天津分公司,天津 300452; 3. 中国海洋石油有限公司,北京 100010

我国拥有丰富的稠油资源,注蒸汽热采是提高稠油油藏油气产能的重要方式[1]。注入蒸汽的平均温度在320 ℃左右,部分热采井注蒸汽温度高达375 ℃,在注蒸汽及回采过程中套管会受到周期性的拉压应力作用,其最大可达700 MPa[2]。在这种周期性拉压应力作用下套管易发生变形失稳、断裂、滑扣等现象[3-4]。在此背景下,国内某钢管公司开发出稠油热采井专用的TP100H[5]及TP110H抗高温套管,这两种套管已在国内油田稠油热采井广泛使用。

原油一般都含有包括硫醇、硫醚、硫化氢、二硫化物及其同系物在内的硫化物,稠油的注蒸汽热采过程是高温过程且存在水,在这种条件下稠油会发生含硫化物的水热裂解反应(TDS)[6-7],原油中不同形态的硫化物在转化过程中会生成硫化氢[8-10],其中硫醇与硫醚为H2S的主要来源。另外,在高温条件下储层流体中含有的SO42-易与原油发生硫酸盐热化学还原反应(TSR)[11-12],SO42-被还原成H2S。无论在TDS还是TSR过程中都有H2S和CO2生成,从而形成H2S/CO2共存的腐蚀环境,在此腐蚀环境中套管管材易出现不同程度的腐蚀[13],导致套管强度下降或腐蚀穿孔等可能引起油井报废的严重问题,给稠油油藏开发带来巨大经济损失[14]。关于普碳钢、低Cr钢油套管在H2S/CO2共存次生腐蚀环境及高含氯离子条件下的腐蚀机理和规律已进行了大量研究[15-18],然而对于近年来新开发的耐热油套管钢在现场次生H2S/CO2腐蚀环境中腐蚀行为的研究还较少。

本工作根据渤海某区块稠油热解气体组分的测试结果,确定了H2S与CO2气体分压,根据采出水成分配制地层水模拟液以模拟地层实际腐蚀环境。针对热采井常用的TP110H及TP100H两种低合金套管钢在次生H2S/CO2腐蚀环境中开展腐蚀模拟试验,同时与相同腐蚀环境中普碳钢的腐蚀特征进行对比,并探究试验时间对各材料腐蚀速率的影响,希望该工作对稠油注蒸汽热采井套管选材和新材料开发起到借鉴作用。

1 试验

1.1 试验材料与设备

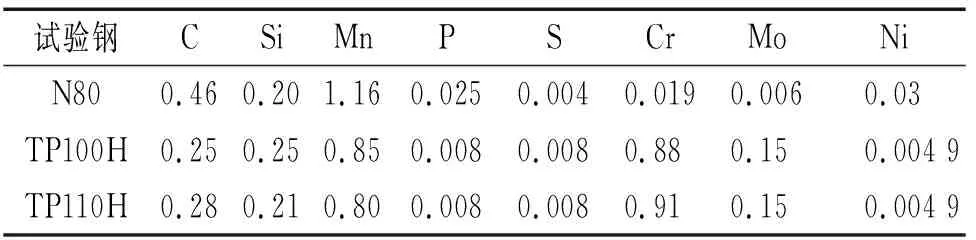

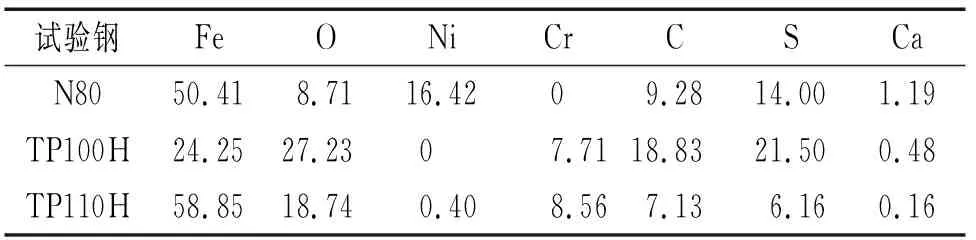

试验材料为TP110H、TP100H及N80钢,均取自油田套管本体,其化学成分见表1。试验设备包括CWYF-1型高温高压动态腐蚀仪,TM3030台式扫描电镜,能谱仪(EDS),精度为0.1 mg的电子天平等。

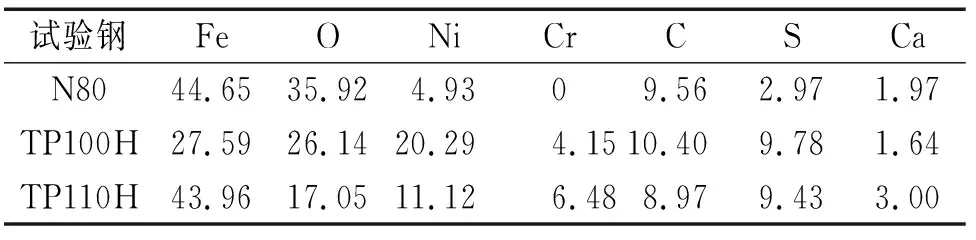

表1 试验钢的化学成分(质量分数)Tab. 1 Chemical composition of test steels (mass) %

1.2 腐蚀试验条件

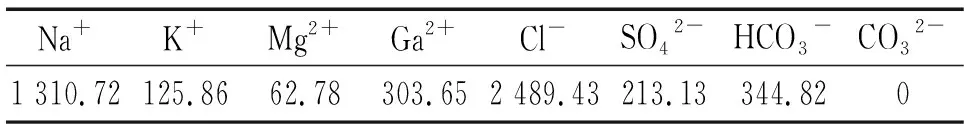

腐蚀介质:根据渤海某油田采出水常规分析结果,配制出含饱和CO2和H2S的地层水模拟液,其离子组成见表2。试验温度:按照回采井底温度80 ℃设置。试验流速:油田实际生产时,流体在井筒中的流动对套管壁有冲刷作用,故模拟试验结合油田采液流量和高压釜的最佳转速,确定试验流速为1.5 m/s。系统压力:由于地层原始压力为10~15 MPa,确定试验系统压力为15 MPa。腐蚀气体分压比:根据油田采出稠油油样热解试验生成气组分分析,确定CO2分压为0.2 MPa,H2S分压为0.002 3 MPa。试验时间:第一组为5 d,第二组为10 d。

表2 模拟地层水中离子含量Tab. 2 Ionic concentrations in simulated underground water mg/L

1.3 试验过程

将取自油管本体的TP110H、TP100H及N80钢加工成50 mm×10 mm×3 mm的挂片(同一材料取3个平行样),试验前将挂片分别用600号、800号、1 200号砂纸逐级进行打磨,经去离子水冲洗、丙酮除油,干燥后,测量挂片的尺寸并进行称量。将组合挂片安装在聚四氟乙烯环上并置于装有腐蚀介质的高温高压釜中,密封釜体,先通入高纯氮气进行10 h除氧,再升温至设定温度,向釜内通入配制好的CO2/H2S混合气体至设计压力,腐蚀气体在试验过程中需要持续通入。打开电机,开始计时,第一组试验时间为5 d,第二组试验时间为10 d。试验结束后,将挂片取出,用体积比10∶1的稀盐酸清洗腐蚀产物膜,再用清水、丙酮冲洗后,冷风吹干。拍摄微距照片,记录表面腐蚀情况,最后用精度为0.1 mg的电子天平称量并按照NACE RP0775-2005规定的方法计算出腐蚀速率。用扫描电镜(SEM)观察挂片的腐蚀形貌,并用其附带的能谱仪(EDS)分析腐蚀产物的成分。

2 结果与讨论

2.1 腐蚀速率

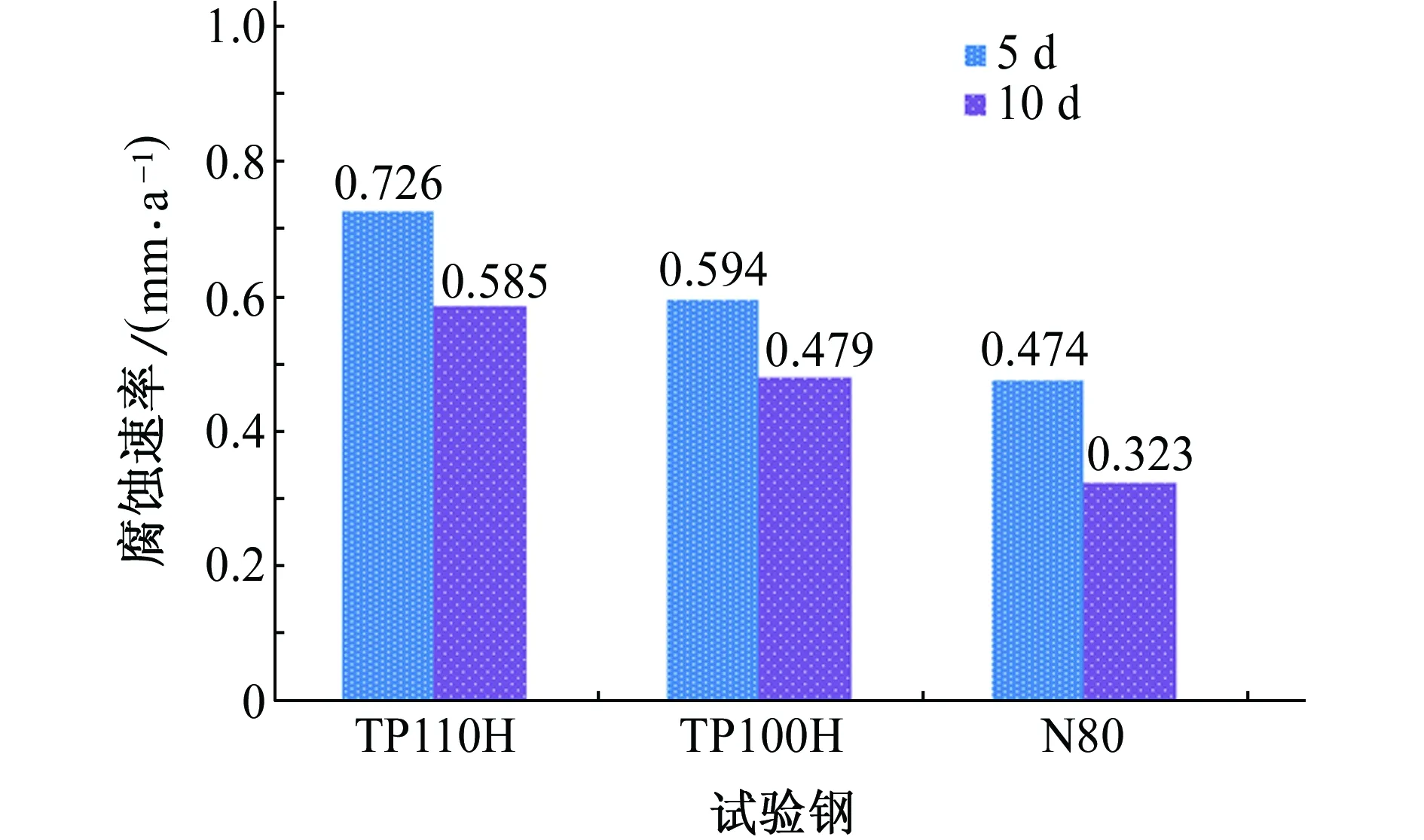

由图1可看到:当测试周期为5 d时,在相同试验条件下N80钢的腐蚀速率最低,为0.474 mm/a,TP110H钢的腐蚀速率最高,为0.726 mm/a,TP100H钢的腐蚀速率介于两者之间,为0.594 mm/a,且3种钢材的腐蚀速率均在同一数量级上;当测试周期为10 d时,在相同试验条件下N80钢的腐蚀速率为0.323 mm/a,TP100H钢的腐蚀速率为0.479 mm/a,TP110H钢的腐蚀速率为0.585 mm/a,且3种钢材腐蚀速率数量级相同;在试验周期为10 d与5 d时,各试验钢所表现出的腐蚀规律相同,腐蚀速率呈现TP110H钢>TP100H钢>N80钢的规律,但试验周期为10 d时各试验钢的腐蚀速率比试验周期为5 d时均略有降低。分析认为随着腐蚀反应的进行,挂片表面会形成腐蚀产物膜,这种致密的腐蚀产物膜会阻止腐蚀介质与挂片基体材料接触,反应时间越长生成的腐蚀产物膜越致密,腐蚀介质越难穿过腐蚀产物膜与基体材料发生反应,从而导致长周期条件下的腐蚀速率低于短周期条件下的[19]。

图1 试验钢在次生H2S/CO2腐蚀环境中的腐蚀速率Fig. 1 Corrosion rates of test steels in secondary H2S/CO2 environment

2.2 腐蚀形貌和腐蚀产物组成

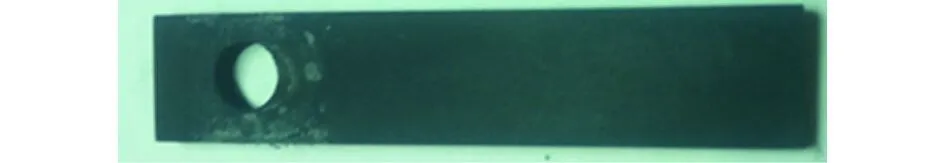

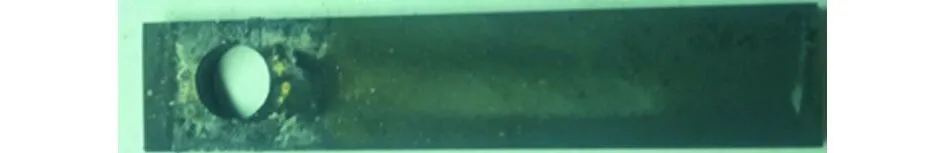

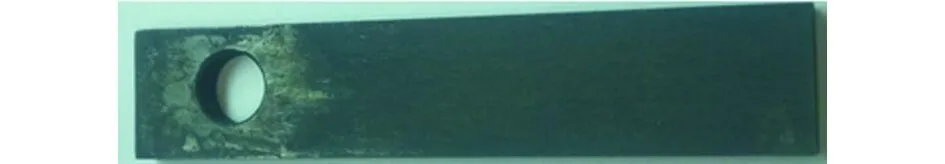

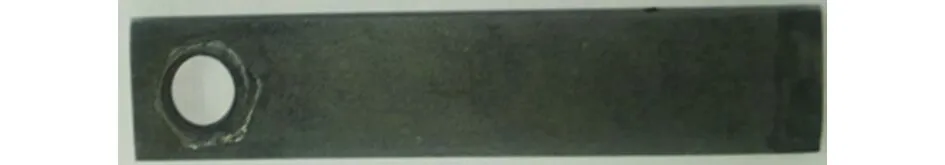

由图2可以看到:经5 d腐蚀后,各试验钢表面均覆盖有腐蚀产物膜,其中N80钢表面呈黑色,TP110H钢及TP100H钢表面呈灰黑及红褐相间色。由图3可以看到:去除腐蚀产物后,各试验钢均未出现明显点蚀现象,N80钢表面较粗糙,TP110H钢及TP100H钢表面较平整。 将图3中挂片放大200倍,其微观形貌如图4所示。由图4可以看到:N80钢表面粗糙程度严重,呈现非均匀腐蚀特征;清除产物膜后TP100H钢表面状况良好,略显粗糙,呈现均匀的全面腐蚀特征,未发现点蚀;TP110H钢的表面形态与TP100H钢的相似,同为均匀的全面腐蚀,但其表面更加平整光滑,无点蚀倾向。

(a) N80

(b) TP100H

(c) TP110H图2 经5 d腐蚀后各试验钢的表面宏观形貌(去除腐蚀产物前)Fig. 2 Macrographs of the surface of test steels corroded for 5 d (before removal of corrosion products)

(a) N80

(b) TP100H

(c) TP110H图3 经5 d腐蚀后各试验钢的表面宏观形貌(去除腐蚀产物后)Fig. 3 Macrographs of the surface of test steels corroded for 5 d (after removal of corrosion products)

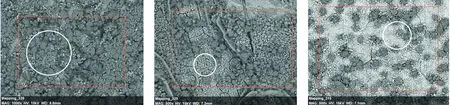

用能谱仪(EDS)分析各试验钢腐蚀5 d后表面腐蚀产物的成分,取样位置如图5所示,分析结果如表3所示。EDS分析结果表明:N80钢的腐蚀产物主要为铁氧化物、碳酸亚铁、硫化物及钙的沉积无机盐混合物,表面未出现铬元素富集;在TP100H钢及TP110H钢的腐蚀产物中均发现铬元素的富集,铬质量分数分别为4.15%和6.48%,远高于基体中的铬含量。铬在腐蚀产物膜中以稳定的非晶态Cr(OH)3形式存在,会增加腐蚀产物膜的稳定性[20],此外Cr(OH)3可增强腐蚀产物膜抵御阴离子穿透的能力,表现出一定的阳离子选择透过性,降低基体与腐蚀产物膜之间的阴离子含量,抑制HCO3-和CO32-与基体间发生反应生成FeCO3,从而显著降低钢材的腐蚀速率[21]。

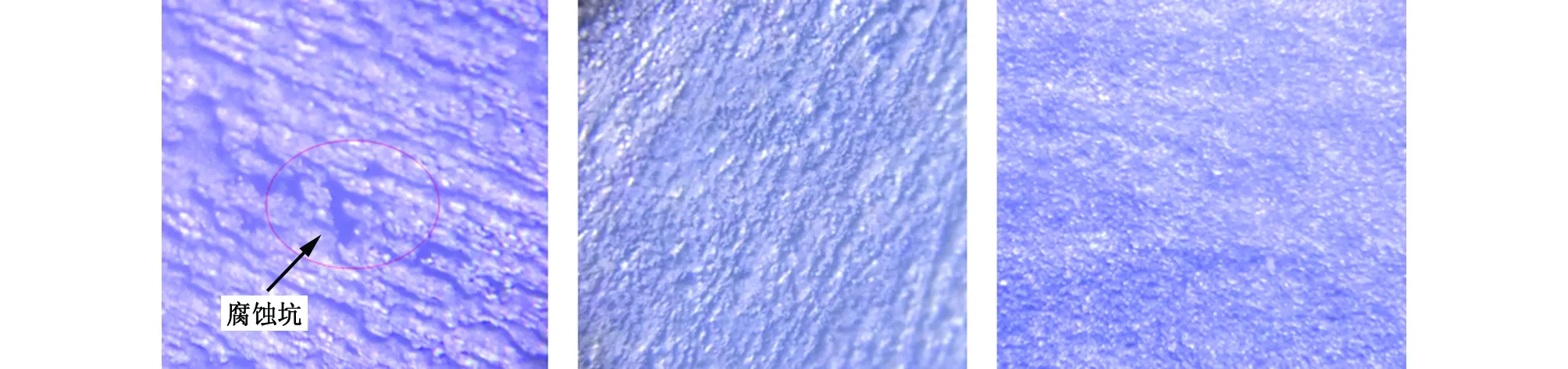

由图6可以看到:经10 d腐蚀后,各试验钢表面均覆盖有腐蚀产物膜,N80钢表面呈黑色,TP110H钢及TP100H钢表面呈灰黑色,且各试验钢表面颜色比腐蚀5 d后的均有一定程度的加深。由图7可以看到:去除腐蚀产物后,3种试验钢表面均未发现明显的点蚀现象,N80钢表面较粗糙,TP110H钢及TP100H钢表面较平整。将图7中试验钢放大200倍,其微观形貌如图8所示。由图8可以看到:N80钢表面粗糙,已经出现了较深的腐蚀坑;清除产物膜后TP100H钢表面略显粗糙,比腐蚀5 d后的表面粗糙,但仍呈现均匀的全面腐蚀特征,未发现点蚀;去除产物膜后TP110H钢表面均匀腐蚀特征较为明显,且比TP100H钢表面更加平整光滑,无点蚀倾向。

(a) N80(200×) (b) TP100H(200×) (c) TP110H(200×)图4 各试验钢腐蚀5 d后的表面微观形貌Fig. 4 Micro-morphology of the surface of test steels corroded for 5 d

(a) N80(1 000×)(b) TP100H(1 000×)(c) TP110H(200×)图5 各试验钢腐蚀5 d后表面腐蚀产物EDS分析的取样位置Fig. 5 Sampling locations of corrosion products on the surface of test steels corroded for 5 d for EDS analysis

%

(a) N80

(b) TP100H

(c) TP110H图6 经10 d腐蚀后各试验钢的表面宏观形貌(去除腐蚀产物前)Fig. 6 Macrographs of the surface of test steels corroded for 10 d (before removal of corrosion products)

(a) N80

(b) TP100H

(c) TP110H图7 经10 d腐蚀后各试验钢的表面宏观形貌(去除腐蚀产物后)Fig. 7 Macrographs of the surface of test steels corroded for 10 d(after removal of corrosion products)

(a) N80(200×) (b) TP100H(200×) (c) TP110H(200×)图8 各试验钢腐蚀10 d后的表面微观形貌Fig. 8 Micro-morphology of the surface of test steels corroded for 10 d

用能谱仪(EDS)分析各试验钢腐蚀10 h后表面产物的成分,取样位置如图9所示,分析结果如表4所示。由表4可以看到:经10 d腐蚀后,N80钢表面腐蚀产物主要为铁氧化物、碳酸亚铁、硫化物及钙的沉积无机盐混合物,表面无铬元素的富集;TP100H钢与TP110H钢表面腐蚀产物为铁氧化物、碳酸亚铁、硫化物及钙的沉积无机盐混合物,其中铁氧化物含量较高,表面均有铬元素的富集,生成含铬腐蚀产物保护膜。

(a) N80(1 000×) (b) TP100H(500×) (c) TP110H(500×)图9 各试验钢腐蚀10 d后表面腐蚀产物EDS分析的取样位置Fig. 9 Sampling locations of corrosion products on the surface of test steels corroded for 10 d for EDS analysis

%

3 结论

(1) 在热采井次生H2S/CO2腐蚀环境中,三种钢材的平均腐蚀速率呈现TP110H钢>TP100H钢>N80钢的规律。N80钢平均速率最低,但腐蚀后表面呈现明显非均匀腐蚀特征,导致其短期平均腐蚀速率偏低,TP110H钢及TP100H钢则呈现均匀的全面腐蚀特征。

(2) 含铬低合金钢的耐蚀性要好于普碳钢的,且TP110H钢的耐蚀性优于TP100H钢的。

(3) 平均腐蚀速率对呈现非均匀腐蚀特征的油管使用寿命参考价值较小,非均匀腐蚀对油管强度降低的影响程度要远高于均匀腐蚀的,因此N80钢不适用于热采井次生腐蚀环境。对呈现均匀的全面腐蚀特征的TP100H钢及TP110H钢而言,需要综合平衡其油管初始强度及均匀腐蚀引起的油管强度降低,选取最适合的材料。

参考文献:

[1] 赵杰,李强,王超,等. 注蒸汽热采技术研究进展[J]. 内蒙古石油化工,2010,36(9):110-112.

[2] 卢小庆,李勤,李春香. 高强度稠油热采井专用套管TP110H的开发[J]. 钢管,2007,36(5):14-17.

[3] 王兆会,高德利. 热采井套管损坏机理及控制技术研究进展[J]. 石油钻探技术,2003,31(5):46-48.

[4] 李永东. 油水井套管损坏的断裂力学机理的研究[D]. 哈尔滨:哈尔滨工程大学,2001.

[5] 卢小庆,方华,张冬梅,等. 高强度热采井专用套管TP100H的开发[J]. 钢铁,2001,36(10):30-32.

[6] HYNE J B. Aquathermolysis:a synopsis of work on chemical reaction between water (steam) and heavy oil sands during simulated steam stimulation[M]. [S.l]:Alberta Oil Sands Technology and Research Authority,1986.

[7] ZHANG X,LIU Y,FAN Y,et al. Effects of reservoir minerals and chemical agents on aquathermolysis of heavy oil during steam injection[J]. China Petroleum Processing & Petrochemical Technology,2010,12(3):25-31.

[8] 范洪富,刘永建,赵晓非. 稠油在水蒸汽作用下组成变化研究[J]. 燃料化学学报,2001,29(3):269-272.

[9] NASSAR N N,HUSEIN M M,PEREIRA-ALMAO P. Ultradispersed particles in heavy oil:part II,sorption of H2S (g)[J]. Fuel Processing Technology,2010,91(2):169-174.

[10] 刘永建,钟立国,蒋生健,等. 水热裂解开采稠油技术研究的进展[J]. 燃料化学学报,2004,32(1):117-122.

[11] 朱光有,张水昌,梁英波,等. 川东北地区飞仙关组高含H2S天然气TSR成因的同位素证据[J]. 中国科学,2005,35(11):1037-1046.

[12] BELGRAVE J D M,MOORE R G,URSENBACH M G. Comprehensive kinetic models for the aquathermolysis of heavy oils[J]. Journal of Canadian Petroleum Technology,1997,36(4):38-44.

[13] 徐东林. 两种油套管抗硫钢的H2S/CO2腐蚀研究[D]. 武汉:华中科技大学,2007.

[14] 路民旭,白真权,赵新伟,等. 油气采集储运中的腐蚀现状及典型案例[J]. 腐蚀与防护,2002,23(3):105-113.

[15] 闫伟,邓金根,董星亮,等. 普通油井管钢在CO2和H2S共存环境中的腐蚀实验研究[J]. 中国海上油气,2011,23(3):205-209.

[16] ZHENG Y,NING J,BROWN B,et al. Advancement in predictive modeling of mild steel corrosion in CO2and H2S containing environments[C]//Corrosion 2015. Houston,DX:NACE International,2015:6146.

[17] YAN W,DENG J,ZHU P,et al. Investigation ofpH2Sinfluence on 3% Cr tubing steel corrosion behaviours in CO2-H2S-Cl-environment[J]. British Corrosion Journal,2015,50(7):525-532.

[18] ZHONG X,ZHANG G,QIU Y,et al. The corrosion of tin under thin electrolyte layers containing chloride[J]. Corrosion Science,2013,66(10):14-25.

[19] 闫伟,邓金根,袁俊亮,等. 油套管钢长周期CO2腐蚀速率的测试及准确计算方法[J]. 材料保护,2014,47(8):71-74.

[20] 吕祥鸿,赵国仙,张建兵,等. 低Cr钢在H2S/CO2环境中的腐蚀行为研究[J]. 材料工程,2009(10):20-25.

[21] CHEN C F,CHANG W F,ZHANG Z H,et al. Effect of chromium on the pitting resistance of oil tube steel in a carbon dioxide corrosion system[J]. Corrosion,2005,61(6):594-601.

《腐蚀与防护》征订启事

《腐蚀与防护》杂志创刊于1980年,为上海市腐蚀科学技术学会的会刊,也是国内创办最早的腐蚀专业杂志之一,由上海材料研究所主办。

《腐蚀与防护》杂志定价为每期17元,全年204元,各地邮局均可订阅,订阅代号:4-593,也可向本刊编辑部订阅。

为了倡导环保理念,本刊同时推出电子期刊,采用PDF格式用E-Mail形式发送给读者。全年订阅70元,半年40元,费用低且比邮局发行快10天左右。如需订阅,请您登录www.mat-test.com网站填写订阅信息,并把订阅款项汇入指定银行或邮局,收到款后我们会及时将电子期刊发送给您。

联系电话:021-65527634

E-mail: wm@mat-test.com

联系人:王敏