600 MW火电机组汽轮机中压调节阀卡涩故障处理分析

何丕林

(东方电气股份有限公司,四川成都611731)

0 引言

中压调节汽阀是电站中汽轮机的关键部位,在汽轮机中压缸启动过程中,汽轮机转速和初始负荷由中压调节阀控制,一旦出现故障可能导致电厂整台机组不能投产,通常处理周期也较长,不仅会给用户造成发电损失,还会延误工程工期。对于国外工程项目,出现故障后能及时解决是获得国外用户信任的关键。

印度某火力发电站工程新建两台600 MW机组,所装汽轮机为亚临界、一次中间再热、三缸、四排汽凝汽式汽轮机。每台汽轮机配有两台中压调节阀,分别位于汽轮机中压缸两侧。2#机组首次整套启动并网后,在升负荷的过程中,左右侧中压调节阀均在热态下发生卡涩而不能完全开启,机组被迫停机。此工程的中压调节阀卡涩故障问题最后得到了成功解决,现就该问题的原因、检查、处理等进行分析和总结。

1 中压调节阀介绍

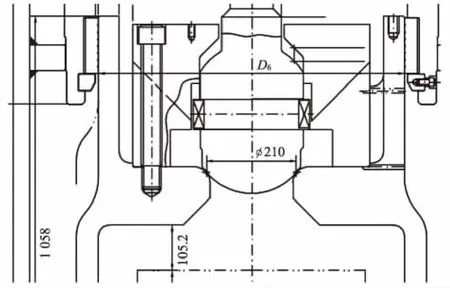

在汽轮机中压缸入口的两根再热蒸汽管接口上分别设置有一个中压联合汽阀,中压联合汽阀简称中联阀,它由中压主汽阀和中压调节汽阀组成。中联阀为立式结构,上部为中压调节汽阀,下部为中压主汽阀,二阀合用同一壳体和同一腔室,两者的阀蝶呈上下串联布置。二阀各自配有执行机构,调节阀的开启和关闭由位于中联阀侧面的油动机和弹簧操纵座通过杠杆控制;而位于中联阀下部的另一个油动机和弹簧操纵座控制主汽阀的开启和关闭,油动机由数字电液调节系统DEH来控制。两只中压联合汽阀布置在中压缸两侧,从再热热段来的蒸汽进入每个阀进口,经过中压调节汽阀和中压主汽阀经中压导汽管进入中压缸。中压调节汽阀由阀杆、套筒、阀蝶、阀座、阀壳、执行机构等组成。中压调节汽阀阀芯设计有预启阀,可以减小阀门开启时所需的提升力,加上内含中压主汽阀的阀芯设计,总体结构紧凑,保证了中压调节汽阀的开启或关闭不受中压主汽阀开关状态的影响。阀蝶通过门杆与传动杠杆相连,当油动机活塞上、下移动时,通过传动杠杆带动阀蝶动作。

2 卡涩现象概述

#2机组首次并网带初始负荷后升负荷到40 MW以上,汽轮机切缸时发现左右侧两个中调阀均不能完全开启,左侧中调阀开启到55%时卡涩,右侧中调阀开启到92%时卡涩,机组打闸后左右侧中调阀均能够完全关闭。在中压汽缸温度冷却到140℃时,再次对左侧中调阀进行了超过十次开关操作试验,只在第三次试验时出现过一次短暂卡涩现象(开度在20%时卡涩),其余开关操作试验都未出现卡涩现象。对右侧中调阀也做了开关试验,未出现卡涩。另外,左右侧两只中压调节阀在机组首次整套启动前的冷态调试过程中均未出现过卡涩。

首次并网后机组停机消缺,将左右两只中调阀油动机操纵机构和阀杆解开,单独测试油动机活动都正常。单独对左侧中调门解体检查,除在阀杆上发现有轻微爬行痕迹外,未发现其他明显缺陷,也没有发现异物。重新安装完成后在冷态状态下多次开关阀门,均无卡涩和异常。机组消缺完成后,第二次并网准备做汽轮机超速试验,中调阀在汽轮机切缸时再次出现卡涩,左侧中调阀卡涩在82%开度,右侧中调阀全开,开度为99%,当时左右侧中调门所给出的开指令均为103%。通过输入DEH指令,对左侧中调门进行了小范围活动,经过几次活动之后开度达到了99%,与右侧达到一致。机组带负荷150 MW稳定运行暖机4 h后,降负荷至50 MW后打闸,为汽轮机超速试验做准备,但随即发现左侧中调阀卡在8%开度,右侧中调阀卡在16%开度,左右侧阀门均不能全关。通过DEH输入指令进行阀门活动,结果左侧中调门只能在14%~33%开度之间活动,右侧中调门只能在26%~48%开度之间活动,左右侧阀门在这两个小范围开度内能自由活动。随后立即在热态状态下,脱开油动机操纵机构与阀门连杆,左侧中调门脱开后油动机归零位,但阀门仍卡涩在14%的位置未归零,仍然不能全关。右侧中调门脱开后油动机归零位,阀门仍卡涩在26%位置未归零,仍然不能全关。经过约14 h后再次检查,左右两只中调阀均已经回归零位,完全关闭。

3 卡涩的可能原因及工程现场检查处理的一般内容和措施

从中压调节阀的结构及控制可知,造成其卡涩的可能原因有:数字电液调节系统热工电信号故障或控制系统伺服阀故障,油动机故障,异物进入阀门内,阀门内部部件有缺陷,阀内动静部件配合不正确等。针对可能造成卡涩的原因,工程现场首先对阀门控制部分进行排查,确定控制部分不是造成阀门卡涩的原因后,将阀门解体,对阀门内部部件以及配合间隙进行着重检查。在阀门解体前做好充分准备,特别注意解体前须准备好阀盖密封用金属缠绕垫片备件,旧的垫片在拆卸后不能再次使用,阀门解体后应特别注意各部件特别是阀座密封面的保护。

4 现场检查处理过程

4.1 检查油动机及热工电信号部分是否有问题

在阀门冷态下对左右侧中压调节汽阀进行开关试验,经过多次操作,阀门均能正常开关。将左右侧两只中调阀油动机操纵机构和阀杆解开,单独测试油动机活动都正常。因此可排除热工电信号或伺服阀故障,同时排除油动机卡涩。

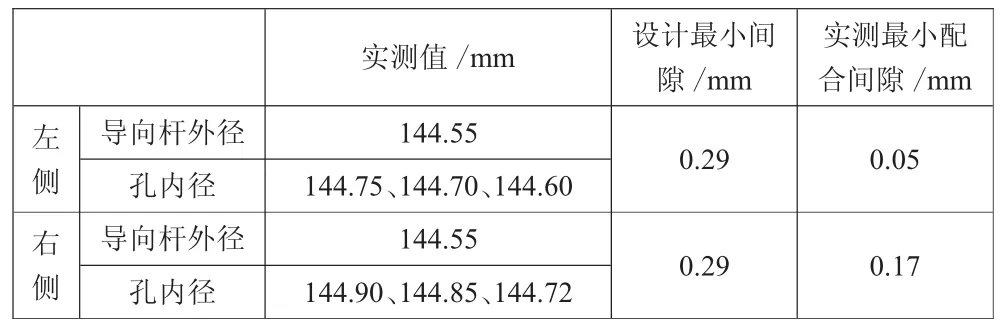

4.2 检查处理中压调节阀操纵座十字头导向杆与导向孔的间隙

首先用塞尺检查十字头导向杆与导向孔的间隙(图1中D1),左侧中压调节阀的间隙用0.05 mm塞尺只能塞入约10 mm,而右侧中调阀用0.05 mm塞尺能完全塞入。再用千分尺测量,在十字头导向杆没完全从导向孔取出的状态下初测量,左侧中调阀导向孔内径为144.83 mm,右侧阀门导向孔内径为144.91 mm。将十字头完全从导向孔取出后测得左侧导向孔内径为144.75 mm、144.70 mm、144.60 mm,导向杆直径为144.55 mm;右侧导向孔测得的内径为144.90 mm、144.85 mm、144.72 mm,导向杆直径为144.55 mm。十字头导向杆从导向孔中完全取出前后的两次测量结果有些偏差,分析可能是十字头从导向孔中取出后导向孔内衬套有所回弹变形所致,最终按十字头导向杆完全取出状态下的测量数据进行分析处理。测得数据如表1所示。

图1 中压调节阀操纵座十字头导向杆与导向孔的间隙

表1 处理前十字头导向杆与导向孔间隙记录(D1位置)

根据检查的结果,左侧中调阀的实际最小配合间隙只有0.05 mm,比设计最小间隙还小0.24 mm,为了增加十字头导向杆与导向孔间隙,将左侧十字头导向杆上车床加工小0.35 mm,从直径144.55 mm减小到144.20 mm。右侧间隙存在同样问题,将右侧十字头导向杆上车床加工小0.2 mm,从直径144.55 mm缩小到144.35 mm,处理后结果如表2所示。

表2 处理后十字头导向杆与导向孔间隙记录(D1位置)

4.3 阀门解体检查

将左右侧中压调节阀解体后,进行如下检查:

(1)对中压调节阀阀内部件进行外观检查,除在阀杆上发现有爬行痕迹外,无其他明显的卡涩痕迹,对阀杆上发现的一处疑似损伤痕迹采用着色检查确定没有问题。阀门内部也未发现异物。

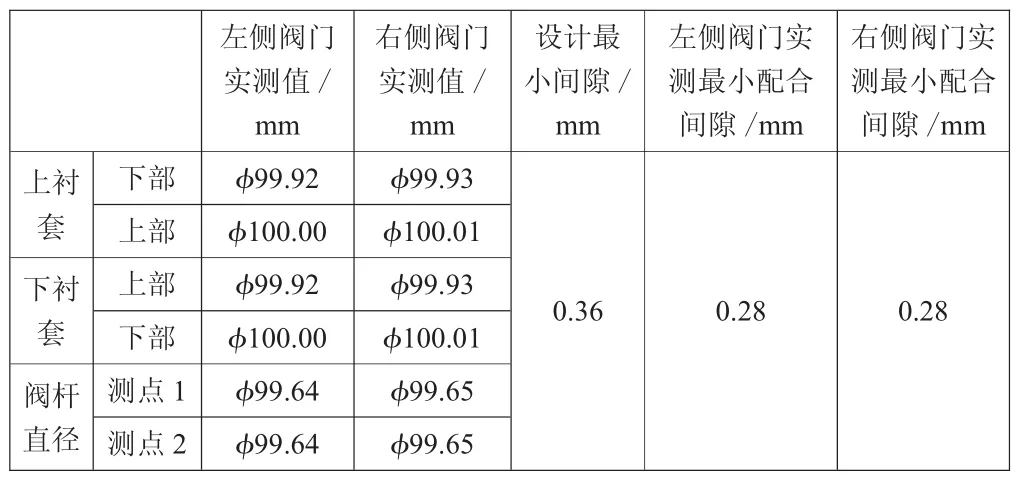

(2)检查处理中压调节阀阀杆与阀盖衬套间的间隙(图2中D5)。

图2 中压调节阀阀杆与阀盖衬套间的间隙

单独测量上下两个衬套内径,左侧阀门上衬套上部内径测得为100.00 mm,下部为99.92 mm,左侧上衬套上下部有0.08 mm的锥度;左侧下衬套的测量结果显示也同样存在锥度问题。左侧阀门阀杆直径测得为99.64 mm,阀杆与上衬套间实际最小配合间隙只有0.28 mm,测得实际最小配合间隙比设计最小间隙小0.08 mm。左侧下衬套与阀杆间的实际最小配合间隙也比设计最小间隙要小。右侧中压调节阀的测量结果类似,同样存在锥度问题且测得实际最小配合间隙小于设计最小间隙。测得数据如表3所示。

表3 现场处理前衬套及阀杆间隙记录(D5位置)

将各衬套内部用旋转锉修磨,增大阀杆和衬套间的间隙,同时减小衬套上下部的锥度。为帮助衬套的修磨检查,加工制作了一件直径99.98 mm、长度500 mm试棒。处理后左侧阀门上下衬套内径都为100.06~100.07 mm,最小配合间隙为0.42 mm。经处理后的右侧阀门上下衬套内径都为100.07~100.08 mm,最小配合间隙为0.42 mm。处理后结果如表4所示。

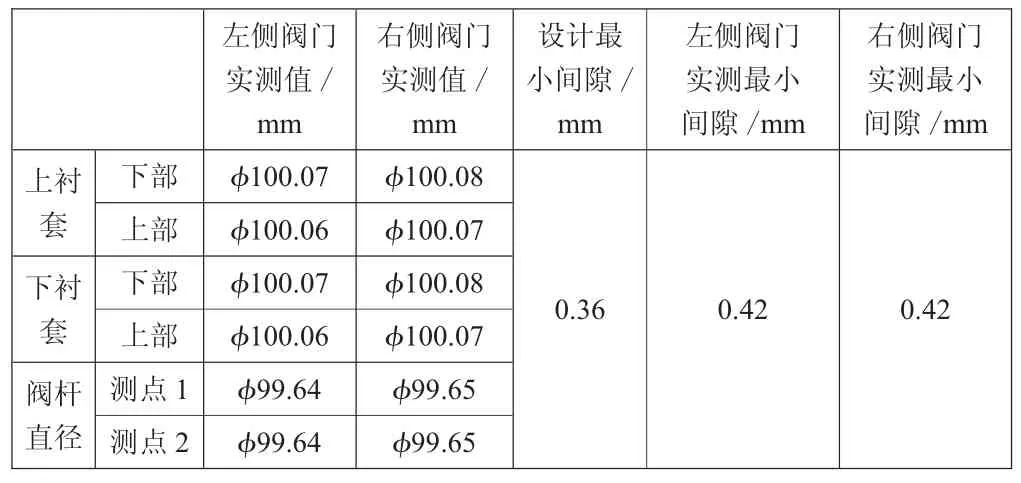

(3)检查确认调阀阀蝶与阀套密封环间的间隙(图3中D6)。

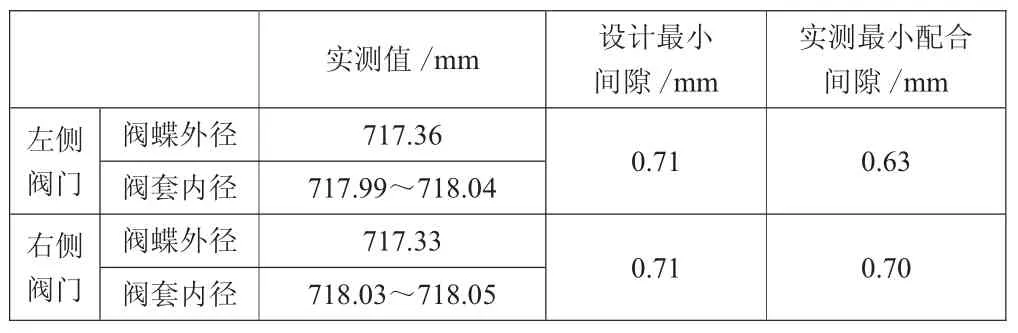

测得左侧中压调节阀阀套密封环内径为717.99~718.04 mm,阀蝶的外径为717.36mm,最小配合间隙为0.63mm,略小于设计最小间隙,测量结果如表5所示。测得右侧阀门阀套密封环内径为718.03~718.05 mm,阀蝶的外径为717.33 mm,右侧阀门最小配合间隙为0.70 mm,接近设计最小间隙0.71 mm。左右侧测得的间隙都略为小于设计最小间隙,在现场测量大尺寸的内外径本身存在误差,因此仅对左右侧阀门阀套密封环内部圆周方向局部进行轻微打磨抛光处理。

表4 现场处理后衬套及阀杆间隙记录(D5位置)

图3 调阀阀蝶与阀套密封环间的间隙

表5 阀蝶与阀套间隙记录(D6位置)

(4)检查确认阀杆是否弯曲。

将阀杆放在车床上检查是否存在弯曲,沿阀杆轴向各处检测到的弯曲度小于0.02 mm,排除阀杆存在弯曲。

(5)检查确认阀杆、衬套、阀蝶、密封环的材质是否与设计材质一致,各部位设计材质为:阀杆2Cr12NiMo1W1V,衬套20Cr1Mo1V,阀蝶12Cr2Mo1,密封环12Cr2Mo1。现场测得的各部位元素分析如表6所示。

表6 各部位元素分析记录

从测得的结果分析可知,左右侧中调阀衬套、阀杆、阀蝶的材质均与设计材质匹配,但左右两侧中调阀所用密封环的材质与设计材质不一致,所用密封环的材质不是按设计和阀蝶一样,而是与阀杆一样。由于密封环采用了比设计材质更高强度等级的材料,造成热态下阀蝶的膨胀受到了阀套密封环的限制,需对密封环进行更换,立即设法用最短时间从工厂运来与设计材质一致的密封环进行了更换。

5 处理结果

通过彻底的解体检查,对中压调节阀各配合间隙进行调整并更换密封环后,中压调节阀在冷态、热态下多次进行全开全关试验,均未出现卡涩现象。机组启动后陆续经过了升负荷、超速试验,以及满负荷、机组试运行等考验,中压调节阀均再未发生卡涩,机组也正常投入运行。

6 结语

中压调节汽阀在中压缸启动时调节进汽量,中压缸启动结束切缸后处于全开位置,在汽轮机甩负荷时可以迅速关闭,防止汽机超速。中压调节汽阀作为电站中汽轮机的关键部件,一般在工厂内进行了预组装,在现场施工时往往容易忽视对其内部尺寸和材料的复查。到了热态下才发现中压调节汽阀卡涩,使得在机组即将投产的关键时刻不得不停机对此进行处理,热态停机的机组需要充分冷却后才能进行阀门内部检查,仅停机处理一次所需要的周期都是比较长的。为此,在以后的工程建设中对类似问题应予以重视,在现场安装阶段就对类似部件予以充分检查,尽早发现处理潜在的问题;同时出厂前的质量控制亦很重要,对出厂前的检查也应予以加强。