辅磁同步磁阻电动机低转矩脉动下转子结构优化

代希杰,张广明,邓 歆

(南京工业大学,南京 211816)

0 引 言

永磁辅助同步磁阻电动机(以下简称PMaSynRM)的横截面几何形状如图1所示,相当于在同步磁阻电机(以下简称SynRM)转子层中插入永磁体,故也可称内置式永磁同步电动机(IPMSM)。PMaSynRM和SynRM相比于感应电机,有更高的转矩密度和效率,而PMaSynRM比SynRM转矩脉动要小得多,因此PMaSynRM在业界越来越广泛使用,此类型的电机已在文献[1-3]中作了一些比较。然而,PMaSynRM也有一些固有的缺点,例如电机在高

图1 PMaSynRM的横截面

速弱磁区域运行时,永磁体和d轴的大电流产生的磁链难以控制[4]。因此,PMaSynRM的设计引起行业和研究者的极大兴趣[5-7]。

有研究开始探索如何合理利用和放置永磁材料来获得高效率、大转矩且低转矩脉动的电机。PMaSynRM应运而生,并认为是永磁电机和磁阻电机的最佳替代品[8]。根据转子上永磁体放置方式的不同,PMaSynRM可分为单层内置、双层内置、三层内置、轴向叠片内置,其中单层内置式中包含径向式、切向式、V式、U式[9]。文献[10-12]中,VagatiA认为SynRM定子齿槽数一定时,当β=α/2(如图2所示),位于转子q轴处的2β相当于在转子上开的虚槽,此时转矩脉动最小;在文献[13]中,Bianchi

图2 PMaSynRM一个磁极下的几何结构

N设计的R型模块:vb1=14.8°,vb2=24.7°;设计的J型模块:vb1=22.2°,vb2=40.2°;到优化后的“Machaon”型模块,vb角介于R型和J型之间在达到转矩脉动较低的同时,转矩质量也较可观。

本文主要对转子中永磁体和磁障位置的放置和形状进行设计及优化,通过仿真软件Maxwell得到转矩及脉动,对比试验结果,从而得到最优值。最后通过分析等效磁路模型来预测开路气隙磁通密度分布,并与有限元分析得到的气隙磁通密度分布相对比,得到误差在5%以内,检验此分析模型下的等效磁路法的正确性。

1 磁体与磁障径向段选取策略

对永磁体厚度的优化,既要确保q轴电感较小,以增大凸极率,又要避免过多的浪费,降低成本,还要确保厚度太薄后电机在满载运行时的退磁现象。对永磁体厚度的选择在文献[14-15]中有详细的探讨。

从转矩公式和弱磁控制[16-17]可以看出,d,q轴的电感差值越大,磁阻转矩值越可观, 磁场调节代价也越小。因此,磁障径向宽度设计的主要追求目标是最大限度地增大d,q轴磁阻差,即提高凸极率。其磁障径向d,q轴尺寸设计如图2所示,通过β角处的虚槽间距以调整α角,借助Maxwell仿真得出最优转矩质量与转矩波动。

由于q轴上存在多层永磁材料(其磁导特性近似于气隙),阻碍q轴磁力线通过,使q轴电感由气隙和永磁体层相叠加而成,因而在气隙中产生的磁动势波形如图3所示,图中每个柱形对应相应的α角及si间距。

图3 磁动势交轴反应

2 参数选取与仿真结果比较

在图2中,ti(i=1,…,k)为在q轴上第i层永磁体的厚度,lmagnet表示q轴上k层永磁体厚度的总和(lmagnet=t1+…+ti);si(i=1,…,k)为在q轴上第i层软磁材料的宽度,liron表示q轴上k层软磁材料宽度的总和(liron=s1+…+si);+α表示转子从q轴处旋转的机械角;而:

kmq=lmagnet/liron

(1)

(2)

式中:kmq为q轴上总的永磁体厚度与软磁材料宽度的比值(此比值直接影响着凸极率的大小);α为转子内磁障夹角;β为最后层磁障基于α的控制角;p为磁极对数;k为磁障层数,本文取k为3。

在图3中,可有:

(3)

(4)

Δfi-1=fqi-fqi-1i=2,…,k

(5)

(6)

如图4所示,d轴上电感在气隙中产生的磁动势波形对应的d轴磁动势间距:

(7)

(8)

(9)

(10)

图4 磁动势直轴反应

kmq=0.7时,改变β角而产生的转矩和转矩脉动,在图5、图6中描绘出来。图5给出不同β角下的平均转矩和转矩脉动峰峰值,由图5可以知道,在-3°到0区间内,转矩脉动可以降到最低。图6为不同角度下的转矩曲线,可以看到在一个周期40 ms内的转矩波动状况,图6中给出α为13.9°,12.9°,10°,β相应为-3.75°,0,10°的转矩曲线。

图5 平均转矩与

图6 转矩曲线(Is=50 A,

3 PMaSynRM空载磁路分析

本节讨论PMaSynRM在空载状态下运行时,电机内整个磁场的分布状态。图7显示PMaSynRM在有限元分析下描绘的磁力线分布。

图7 有限元分析下的磁力线图

气隙横截面面积可分为3个部分:

Sg1=Sg2=α(Rrotor+g/2)Lstk

(11)

Sg3=(α+β)(Rrotor+g/2)Lstk

(12)

从图7中的磁通路径可看出,通过Sg1磁力线φg1由PM1所激励;通过Sg2磁力线φg2由PM1和PM2所激励;而通过Sg3磁力线φg3由PM1,PM2和PM3所激励。并假定Sg2区磁通是由PM1和PM2所在的Δ1=(wm2-wm3)/2区所激励,Sg1区磁通是由PM1所在的Δ2=(wm1-wm2)/2区所激励。因此,图8为一个磁极通过这3个区域所对应的气隙磁通密度分布曲线和对应电阻Rgi=g/(μ0Sgi),i为相应的1,2,3区域。

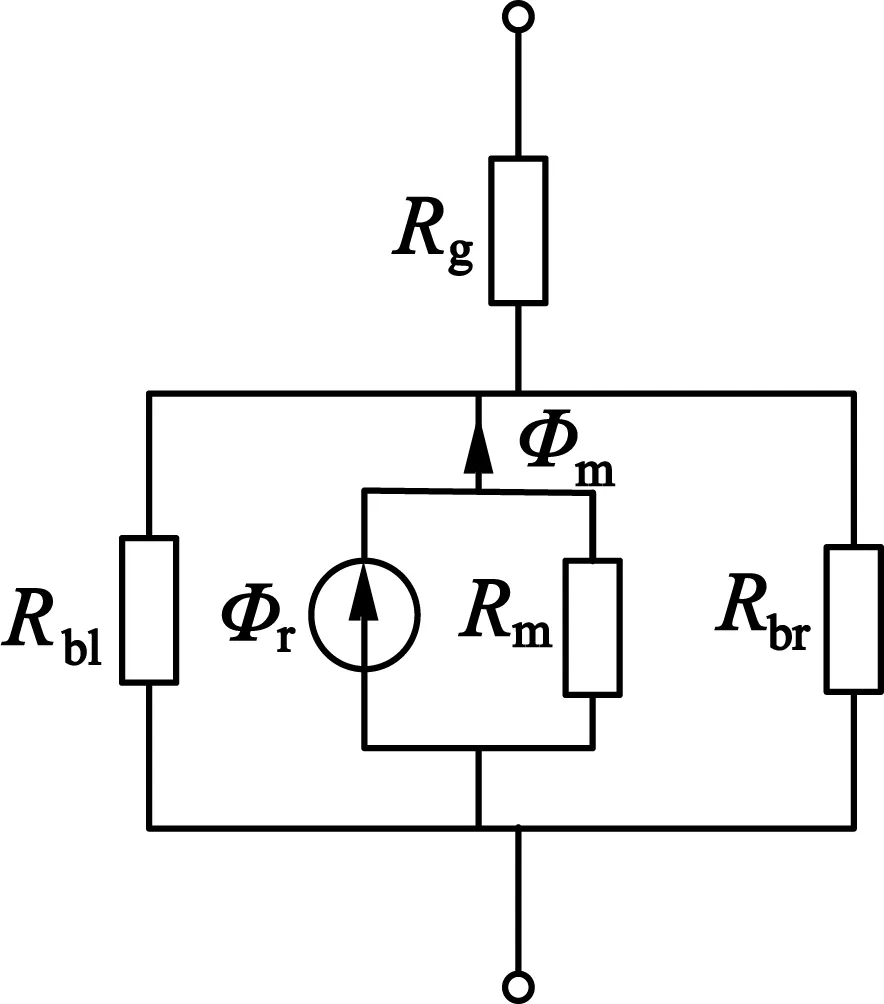

图7中经过各层磁障的漏磁通φb1,φb2,φb3分别由所在的永磁体PM1,PM2,PM3所激励,相应的漏磁阻为Rb1,Rb2,Rb3。图9为PMaSynRM一个磁极单个磁障的截面图和其等效电路。

图8 一个磁极下气隙磁场密度分布曲线

(a) 截面图

(b) 等效电路

(c) 等效简化电路

永磁体作为磁通源而产生磁场,形成磁路,而永磁体自身的磁阻Rm与磁源Φr相并联,并有

Φr=BrwmLstk

(13)

(14)

式中:Br为永磁体剩磁密度;μr为相对磁导率,μr≈1。图9(b)中永磁体PM的左边磁障磁阻Rbl和右边磁障磁阻Rbr在等效电路中相并联,并联后的等效磁阻可得出:

(15)

式中:磁障厚度tb与tm近似相等。

图9(c)为其等效简化电路,简化后电路总磁阻:

(16)

由以上分析,可画出图7磁路的等效电路图,如图10(a)所示。Rs1,Rs2,Rs3和Rrotor分别是磁路经过定子磁轭和转子磁轭的磁阻,一般情况下,定、转子磁轭上的磁路没有充分饱和,与气隙磁阻Rg1,Rg2和Rg3相比较可以被忽略[11-13]。

(a) 等效电路图

(b) 简化电路图

图10(b)为其简化电路,且Uri=ΦriRbmi,i=1,2,3。选取环路φ1~φ3,根据基尔霍夫电压定律,有:

(17)

由式(17)可以较容易计算出φ1,φ2,φ3的值,进而从图10(b)中可以得到φg1=φ1-φ2,φg2=φ2-φ3,φg3=φ3,因此通过式(11)、式(12)和φgi=BgiSgi可以相应地计算出Bg1=φg1/Sg1,Bg2=φg2/Sg2,Bg3=φg3/Sg3。

表1给出了PMaSynRM的参数设计。

表1 PMaSynRM设计参数

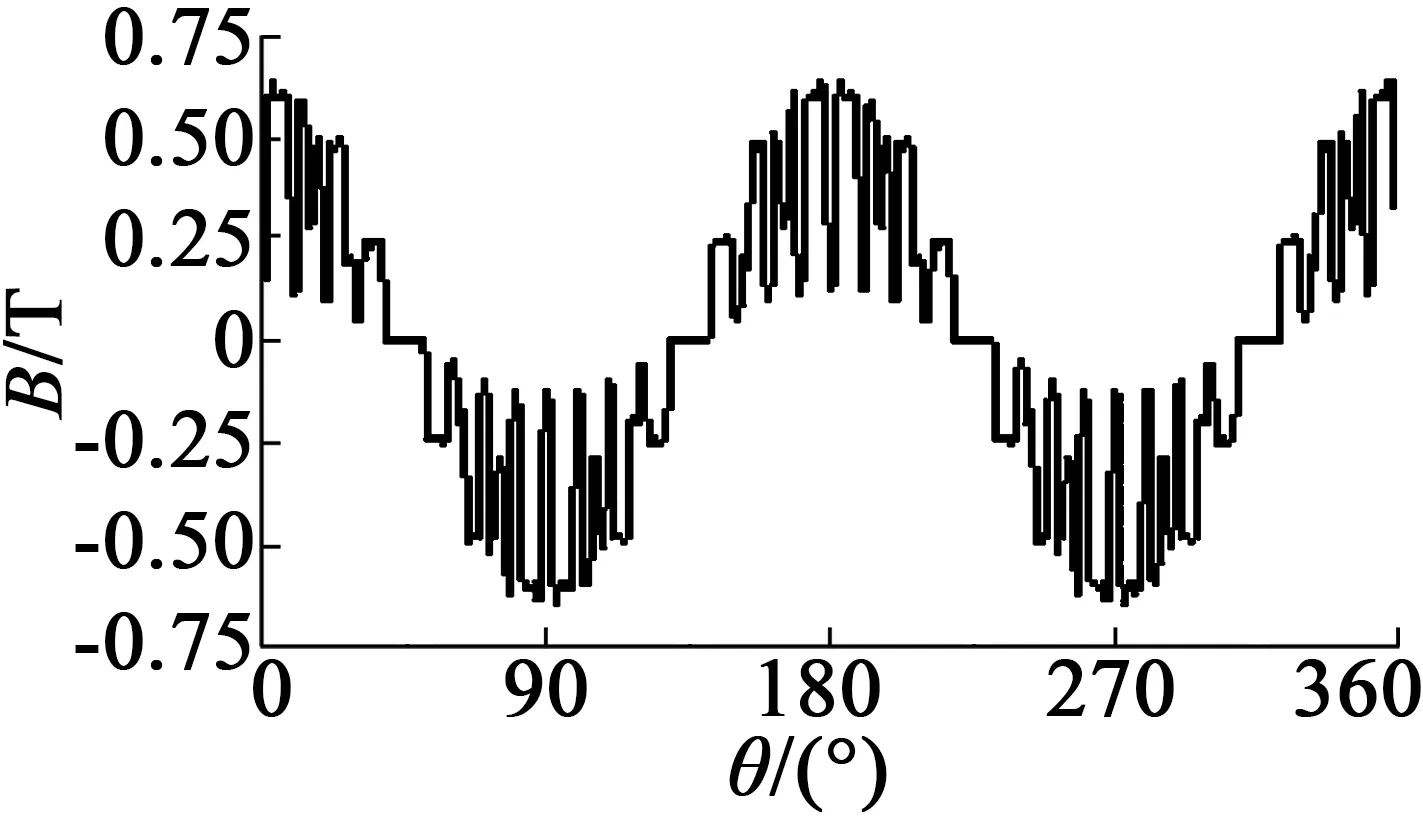

图11为在转子运动90°机械角度下(0~+α),采用解析法和有限元法得出的气隙磁通密度分布和对比。有限元法分析时忽略定子开槽的影响,且可以看出转子内磁障对应处气隙磁场密度的抑制效果,可以理解为磁障为虚槽的影响,体现在图中降低处,前提是磁障和转子边缘相距得足够近。图12为考虑定子槽的实际气隙磁场密度分布,从图12中可算出每层磁体对应的Bg1,Bg2,Bg3与图11中对应的气隙磁场密度结果近似,验证了此分析的正确性。

图11 气隙磁场密度

图12 实际径向气隙

4 结 语

本文采用CAD绘图工具,将所得模型导入Maxwell中仿真,分析了PMaSynRM负载下的转矩质量与转矩脉动,并择以优化。随后对PMaSynRM空载下的磁路进行分析,采用解析法,通过MATLAB仿真工具与有限元仿真,得出实验结果相一致,从而验证该方法的准确性。在目前有关奇异性转子PMaSynRM的设计与研究资料较少的情况下,本文介绍和改进的设计方法对PMaSynRM的设计和研究有一定的参考作用。