基于遗传算法矿用汽车动力传动系参数优化设计

李军民,王俊昌

1 引言

在矿用汽车设计过程中,可选用发动机、液力变矩器、变速箱、主减速器等各总成都有很多系列,这些系列可组成多种匹配方案,需要考虑如何从这些众多的匹配方案中选出最适合设计需要的方案。传统做法是将这些方案评价指标值分别计算出来,用人工对比分析方法来寻找最优匹配方案[1]。但人工对比分析不仅花费大量时间,而且在选择过程中人为因素占很大影响,不同人对同种方案理解不同,选出方案也就不同,影响方案公正性和准确性。

国内外学者取得一定成果:文献[2]搭建动力传递数学模型,对功率和燃油分别最优时运行状况进行分析,并对最佳工作点进行分析;文献[3]搭建动力传递系统试验和仿真模型,通过二者结合研究系统各参数对整车燃油经济性影响;文献[4]根据发动机最佳经济性工作区间与常用工作区间之间相对位置,对动力系统最佳工作匹配位置进行优化;文献[5]基于实际档位与动力系统油门控制之间关系,功率最佳为目标进行优化设计,使得车辆具有最佳动力性。

基于优化设计理论,以高效区最大爬坡度和等速百公里油耗线性加权为目标函数,建立传动系匹配方案优化数学模型;以原地起步加速时间和等速百公里油耗线性加权为目标函数,建立矿用汽车动力传动系参数优化数学模型,并选用遗传算法进行优化求解。对改进前后矿用汽车其各项性能指标进行计算,对参数优化和分析模型进行验证。

2 传动系匹配方案优化数学模型

2.1 匹配方案目标函数

选用矿用汽车动力性与燃油经济性指标加权值作为目标函数,将动力性、燃油经济性指标采用线性组合转换成单一目标函数[6]。

(1)动力性分目标函数

鉴于矿用汽车特殊使用工况,选择高效区最大爬坡度作为系统匹配方案优化动力性目标函数:

式中:D1max—一档高效区最大动力因数;f—滚动阻力系数。

(2)燃油经济性分目标函数

在经济性方面选用矿用汽车等速百公里燃油消耗量Q等为目标函数:

式中:Gt—发动机每小时燃油消耗量;ρ—液力变矩器工作油的密度,kg/m3;ge—比燃油消耗量;pe—液力变矩器输出功率。

(3)加权目标函数

式中:α1—动力性加权因子,α1>0;α2—经济性加权因子,α2>0,α1+α2=1;f1—动力性分目标函数;f2—经济性分目标函数。

由于动力性、燃油经济性目标函数单位不同,而且数值上也有差异,因此之间往往不便于目标函数值比较。为此,将两者进行规一化,即把目标函数值统一变换到(0,1)范围内的值。向量规范化法来进行加权目标函数归一化处理[7]。矿用汽车主要偏重于对动力性的要求,要在满足动力性的前提下降低燃油消耗量,动力性权值取(0.6~0.8),燃油经济性权值取(0.2~0.4)。

2.2 参数优化设计变量

发动机参数一定的情况下,传动系统参数优化过程中,选定变速器各档速比和主减速器的速比为设计变量,即:

2.3 参数优化目标函数

2.3.1 动力性目标函数

选择原地起步连续换档加速时间:

式中:δ—汽车旋转质量换算系数,δ>1;m—汽车质量;Umax—加速过程结束时矿用汽车速度;Ft、Ff、Fw—驱动力、滚动阻力、空气阻力。

2.3.2 燃油经济性目标函数

选择汽车等速行驶百公里燃油消耗量Q等:

2.3.3 加权目标函数

针对矿用汽车使用工况,采用对动力性和燃油经济性两者进行加权来评价汽车整车性能。

φ1=ω1φ1+ω2φ2

式中:ω1—动力性加权因子,ω1>0;ω2—经济性加权因子,ω2>0,ω1+ω2=1;φ1—动力性分目标函数;φ2—经济性分目标函数。

2.4 参数优化约束条件

矿用汽车优先满足动力性需要,之后满足燃油经济性目标[8],则:

(1)最大爬坡度要求

式中:G—整车重力;α—道路坡度角;ig1—变速箱一档传动比;i0—驱动桥总传动比;η—传动系统的效率;r—车轮滚动半径。

(2)道路附着条件

最大驱动力必须小于或等于汽车在地面上的附着力,即:

式中:Ζφ—驱动轮法向反作用力;φ—路面附着系数。

(3)最高车速要求

矿用汽车最高档位最高车速通常(45~56)km/h,最高车速满足设计要求时:

式中:ign—变速箱最高档位速比;

ne—发动机转速。

(4)变速箱速比分配规律

参考档位使用率、换档过程能量损耗,则档位比的取值去见为[1.5,1.8][9]。如果变速器有n个前进档位,则约束条件共计有(2n+1)个,其数学模型:

3 基于遗传算法优化设计

遗传算法的流程,如图1所示。

图1 遗传算法的主要算法过程流程Fig.1 Main Algorithm Process Flow of Genetic Algorithm

3.1 设计变量

以矿用汽车改型后传动系的变速箱的速比和主减速器的速比为设计变量,设为:

3.2 约束条件

(1)最大爬坡度

最大爬坡度角α≥16.7°,道路滚动阻力系数f=0.025,路面附着系数φ=0.2,机械变速器的效率取0.90,传动轴的效率为0.98,主减速器的效率为0.96,轮边减速器的效率取0.95,汽车满载质量为72000,Memax为液力变矩器输出的最大扭矩,变速器一档速比ig1=3.84,主减速器速比i0=3.727;轮边减速器速比ilb=6,车轮滚动半径为0.97。即有约束条件:

(2)道路附着条件

最大驱动力必须≤汽车在地面上的附着力,即:

(3)最高车速

(4)变速箱速比分配规律

此变速箱有五个前进挡,其约束为:

g(4)=ig1-1.8ig2≤0

g(5)=1.5ig2-ig1≤0

g(6)=ig2-1.8ig3≤0

g(7)=1.5ig3-ig2≤0

g(8)=ig3-1.8ig4≤0

g(9)=1.5ig4-ig3≤0

g(10)=ig4-1.8ig5≤0

g(11)=0.9ig5-ig4≤0

(5)目标函数

3.3 优化求解

(1)确定优化平台的运行参数

设种群的大小为:M=100;

遗传算法运算的终止进化代数:T=200;

交叉概率:Pc=0.6;

变异概率:Pm=0.1;

设计变量的上限为:[4,3,2,1.1,0.75,4];

设计变量的下限为:[3,2,1,1,0.5,3.5]。

(2)优化求解

优化结果如下:

图2 传动系参数优化结果Fig.2 Optimization Results of Transmission System Parameters

参数优化进程,如图3所示。

图3 进化及寻优过程Fig.3 Evolution and Optimization Process

由图可知,在此过程中单个值在平均值上下波动,但总趋势是先降低最后趋于平稳。82.6s趋于平稳,到达最优值。优化前(0~45)km/h加速时间为89.89s,等速百公里油耗为125.81L,通过优化,加速时间缩短为84.63s,同时等速百公里油耗降为124.78L。

4 参数灵敏度分析

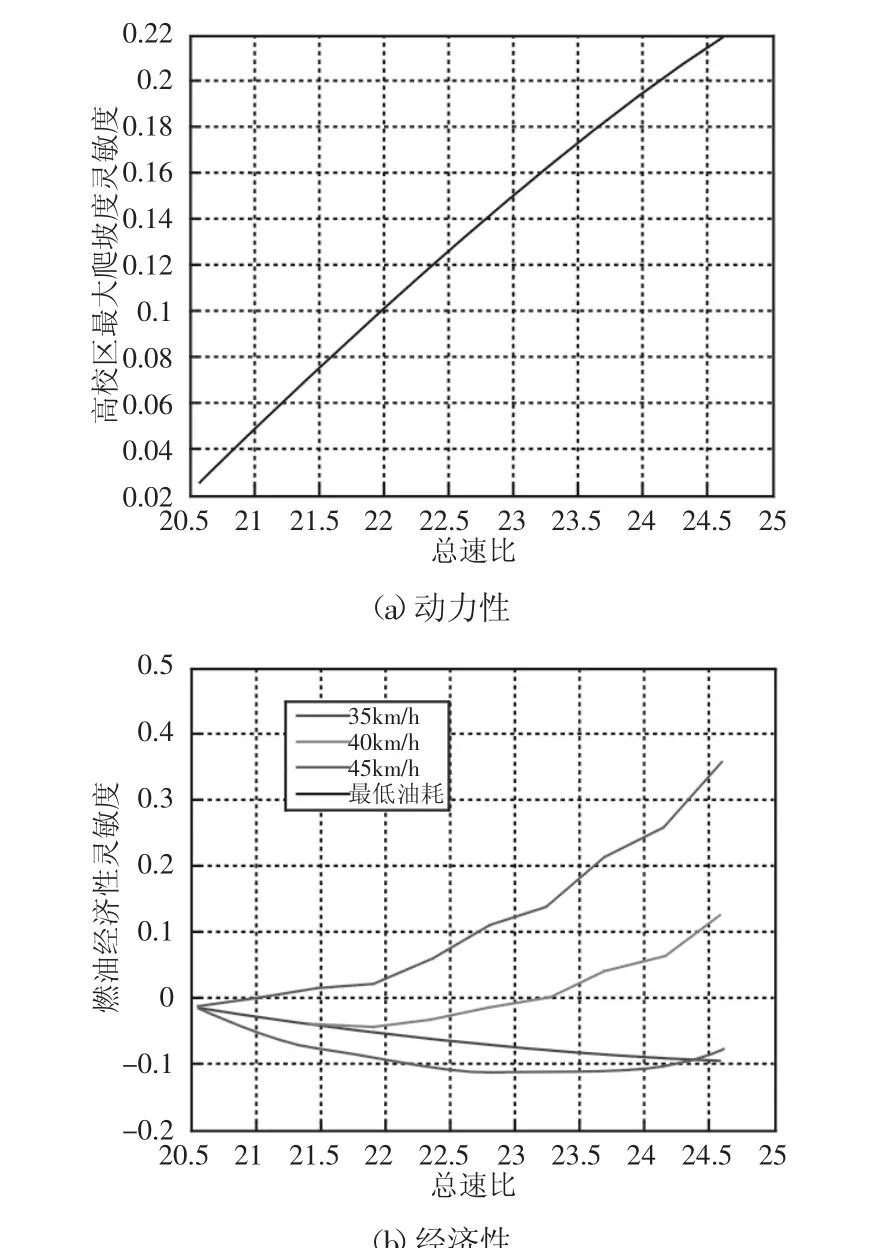

参数灵敏度反映了参数变化的影响程度。采用间接的计算机仿真计算法,对可控性较强的参数如总速比、传动效率等进行动力性和燃油经济性能的灵敏度进行分析[10],如下:

4.1 总速比灵敏度分析

为了分析总速比对矿用汽车动力性和燃油经济性的影响,需要将总速比上下浮动。由于在计算动力性指标时需要用到变速箱的一档速比,而计算燃油经济性指标时需要用到变速箱的最高档速比,所以将驱动桥速比(主减速器速比与轮边减速器速比的乘积)上下浮动10%来分析总速比对矿用汽车性能的影响。利用开发的平台进行仿真计算,其结果,如表1所示。

表1 改变驱动桥速比计算结果Tab.1 Calculation Results of the Speed Ratio Change of the Driving Axle

表2 总速比灵敏度计算结果Tab.2 Sensitivity Calculation Results of the Total Velocity Ratio

矿用汽车动力性和燃油经济性对总速比的灵敏度曲线,如图4所示。由图4(a)可以看出,随着速比的增加,矿用汽车的动力性灵敏度变大,动力性变强。从图4(b)可知,矿用汽车的燃油经济对总速比的灵敏度随速比的增加也变大,但燃油消耗量却呈现不同的变化趋势。在车速较低时,随速比的增加,经济性变好,车速较高时,经济性变差。由于受矿山道路条件的限制,矿用汽车的运行速度一般在(30~40)km/h之间,因此可以通过适当的增加速比的方式来提高矿用汽车的动力性,同时降低燃油消耗。

运用目标函数,计算动力性和燃油经济性对矿用汽车总速比的灵敏度,计算结果,如表2所示。

图4 指标对总速比灵敏度Fig.4 Sensitivity of the Index to the Total Velocity Ratio

4.2 传动效率灵敏度分析

在原来传动效率数值的基础上,将传动效率的数值在其可能的变化区间向上、下均浮动20%,动力性和经济性指标,如表3所示。运用式(11)分析传动效率灵敏度,如表4所示。灵敏度曲线,如图5所示。通过图5(a)可以得出,传动效率对动力性的影响较大,且动力性灵敏度随着传动效率的增加不断增大。由于动力性对传动效率的灵敏度是正值,这说明随着传动效率的增加,矿用汽车的动力性也是增强的。从图5(b)可以看出,传动效率对燃油经济性影响也较大,当传动效率提高时,矿用汽车的燃油经济性有比较明显的改善。与总速比对燃油经济性的影响类似,随着传动效率的增加,车速较低时矿用汽车的燃油经济性较好。

表3 改变传动效率数值计算结果Tab.3 Calculation Results of the Change of the Transmission Efficiency

表4 传动效率灵敏度计算结果Tab.4 Sensitivity Calculation Results of the Transmission Efficiency

图5 指标对传动效率灵敏度Fig.5 Sensitivity of the Index to the Transmission Efficiency

5 结论

针对矿用汽车动力传动系统参数进行优化,根据系统组成特点,基于优化设计理论,以高效区最大爬坡度和等速百公里油耗线性加权为目标函数,建立传动系匹配方案优化数学模型;以原地起步加速时间和等速百公里油耗的线性加权为目标函数,建立矿用汽车动力传动系参数优化数学模型,并选用遗传算法进行优化求解。通过对具有可控性的总速比和传动效率进行灵敏度分析,结果可知:

(1)提出矿用汽车动力传动系统匹配参数优化设计方法,该方法以矿用汽车的动力性和燃油经济性的加权为目标函数,在满足约束条件的基础之上,根据矿用汽车的实际使用情况使其动力性和燃油经济性达到一个合理的分配;

(2)优化后,(0~45)km/h 加速时间缩短 5.26s,同时等速百公里油耗量降低1.03L。参数优化取得了一定效果,证明参数优化实用性;

(3)对影响矿用汽车动力性与燃油经济性的参数进行灵敏度分析得出,可以通过提高矿用汽车的传动效率和适当增加总速比的方式来提高矿用汽车的动力性,降低燃油消耗,为同类研究提供参考。