木瓜蛋白酶对鸡肉湿腌过程中传质动力学的影响

张晨曦,贺稚非,2,韩辉,徐瑞,李颖玥,胡代芳,李洪军,2*

1(西南大学 食品科学学院,重庆 ,400716) 2(重庆市特色食品工程技术研究中心,重庆,400716)

腌制是一种传统的食物加工方式,常见的腌制方法有干腌、湿腌、盐水注射及混合腌制法4种。腌制过程的实质是原料和腌制液之间进行物质交换的过程,其中最主要的是水分和盐分的扩散,此外还有少量蛋白质和脂肪的溶解[1]。由于摄入太多的食盐对人体健康有害,而低浓度盐水得到的样品产量较高,对人体健康相对危害较小,所以有学者开始研究低浓度盐水湿腌肉类[2-3]。但是低浓度湿腌会导致腌制时间过长,在生产实践中不能大规模使用,因此有必要对提高腌制速率的方法进行研究。

木瓜蛋白酶(EC3.4.22.2)也称为木瓜蛋白酶I(PPI),是从木瓜乳胶中提取出的常见植物源性蛋白水解酶之一[4]。它对于广泛的蛋白底物具有强烈的蛋白水解活性,能够将蛋白质分子内部肽链—CO—NH—分解成小分子多肽类和氨基酸,降解肌原纤维与胶原蛋白[5],从而在肉制品嫩化领域具有广泛应用。但是相关文献关于木瓜蛋白酶对于腌制速率的影响报道较少。

目前对于腌制过程中传质动力学的研究主要集中在鱼肉[1]、猪肉[6]以及其他肉制品上,而对禽肉研究较少,特别是鸡肉。DU LEI等[7]对不同腌制条件下鸭胸肉的传质动力学进行了研究,发现15%盐浓度腌制条件下鸭肉腌制特性最佳。本研究目的是研究木瓜蛋白酶对鸡肉湿腌过程中传质动力学的影响,并用Fick第二定律进行模拟,为提高肉制品腌制速率的研究提供理论指导。

1 材料与方法

1.1 材料

鸡胸肉,购于重庆市北碚区永辉超市,平均水分含量72.76%左右;盐分0.151%左右;木瓜蛋白酶,生化试剂,北京奥博星生物技术责任有限公司,酶活50万U/g。

1.2 主要仪器设备

DGG-9240A型电热恒温鼓风干燥箱,上海森信实验仪器有限公司;KQ3200DV型数控超声波清洗器,昆山市超声仪器有限公司;HH-S型恒温水浴锅,常州普天仪器制造有限公司;CT-3质构分析仪 美国Brookfield公司;电子分析天平,赛多利斯科学仪器有限公司。

1.2.1 样品处理

取新鲜的冷冻鸡胸肉,剔除可见脂肪与结缔组织,于4 ℃环境下解冻24 h后将其切成厚度1 cm左右大小均一的小块,并随机平均分成5份,标记称重。将5份肉分别放入含有质量分数(以鸡胸肉计)为0%、0.06%、0.12%、0.18%、0.24%木瓜蛋白酶的腌制液中,其中腌制液盐浓度为质量浓度4%,液肉比为1∶1,于自然条件下腌制24 h。试验进行中分别在腌制1、2、3、5、9、15、24 h取样进行理化指标测定,每个取样点做3次平行。

1.2.2 水分含量

参考GB5009.3—2016《食品中水分的测定》采用直接干燥法。

1.2.3 NaCl含量的测定

参考GB5009.44—2016《食品中氯化物的测定》采用银量法。

1.2.4 硬度

根据SOBCZAK等[8]的方法略作修改,将肉块于75 ℃水浴锅中加热至中心温度70 ℃,保持20 min,冷却后进行测定。采用CT33质构分析仪,设定参数为:探头TA44,目标50%,测前速率1 mm/s,返回速率1 mm/s,触发点负载5 g,循环次数:2.0。

1.2.5 压榨损失

压榨损失可以反映肌肉的持水能力,通常采用肌肉经挤压过后损失的水分百分比表示[9]。参考 KAUFFMAN等[10]的方法,取1 g左右样品,用36片滤纸包裹(将18片滤纸分别置于样品上方和下方),用35 Kg力加压 3 min,对剩余肉样称重计算。

1.2.6 鸡肉总重变化、水分变化和盐分变化计算

(1)

(2)

(3)

1.2.7 物质传质动力学模型

为了描述腌制过程中的传质现象, BARAT等人[11]拟合了整个腌制过程中水分、盐分和肉总质量变化的实验数据得到一个数学模型,该模型认为肉腌制过程中的质量变化与时间的平方根有关。根据该模型,鸡肉在湿腌过程中质量变化与腌制时间之间的关系可依据公式(4)进行计算。

(4)

1.2.8 腌制平衡方程

(5)

(6)

1.2.9 有效扩散系数De

根据适用于半无限平板的Fick方程,利用腌制过程中zNaCl和yNaCl(腌制液中的NaCl含量)的变化来确定样品的有效扩散系数De[13],具体见式(7)。

(7)

1.3 统计分析

运用SPSS 20.0对所测的数据进行单因素方差分析、线性回归分析、Durbin-Watson检验,差异显著性水平p<0. 05;运用Origin 8. 1 软件进行作图。

2 结果与分析

2.1 鸡肉在不同腌制条件下Δ、Δ和Δ的变化

由图1-A可看出,相较于对照组,腌制液中添加木瓜蛋白酶后鸡肉的水分含量显著增加,且较低的酶浓度条件下水分含量增幅较大。当腌制时间为0~15 h时,鸡肉中的水分含量随着腌制时间的延长而逐渐增加,随后呈现小幅下降。这可能是因为肌肉中绝大多数水分通过毛细血管作用存在于纤丝之间,肌肉纤维之间间隙的大小决定了肌原纤维的持水能力[14],由于木瓜蛋白酶破坏了肌肉纤维结构,造成肌肉纤维间距变宽,从而使外界水分更易进入其中并形成致密结构;随着酶浓度或腌制时间的增加,肌肉纤维间的空隙变得太大而不能保住水分,造成肌肉失水老化[15]。由图1-B可看出,鸡肉中NaCl含量随着腌制时间的延长均呈现正增长,且在腌制前9 h增幅较大,之后趋于平缓。这可能与腌制过程中内外体系传质动力变化有关。腌制初始时,腌制液与肉中盐分含量差别大,渗透压差大;随着腌制的进行,内外渗透压差减小,盐分扩散速率也随之减缓[16]。此外,腌制液中酶浓度越高,鸡肉中NaCl含量相对较高,这可能是因为木瓜蛋白酶破坏了肌肉纤维结构,从而减少传质阻力致使盐分更易扩散进去[5]。

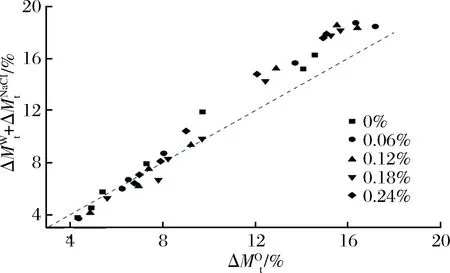

从图1-C可看出,腌制过程中鸡肉总质量的变化与水分含量的变化相似。图2是鸡肉在腌制过程中水分和NaCl变化量之和与总质量变化量的回归曲线,这些点均分布在对角线附近,说明鸡肉水分和NaCl变化量之和近似等于总质量变化量,没有完全重合的原因可能是鸡肉在腌制过程中少量蛋白质和脂肪等可溶性肌肉组织发生溶解[1]。

图1 不同酶浓度腌制过程中Δ、Δ与Δ的变化Fig.1 Changes in water(A),salt content(B) and weight(C)of different enzyme concentrations during curing

图2 腌制过程中水分与盐分变化量之和与总重变化量的回归曲线Fig.2 Regression curve of the sum of the changes ofwater and salt content and the total weight changesduring curing

2.2 鸡肉在不同腌制条件下硬度与压榨损失的变化

由图3-A可知,腌制液中添加木瓜蛋白酶可以显著降低肉的硬度,分析原因可能是蛋白酶将肌原纤维蛋白分解为小分子蛋白,导致结缔组织降解变成无定型物质,从而使鸡肉硬度变小[15];对照组中硬度增大可能是由于NaCl的渗透扩散导致肌肉组织离子强度发生改变导致[17]。由图3-B可知,随着腌制时间的延长,鸡肉的压榨损失呈下降趋势,这说明了在腌制过程中肌肉的持水力有一定提高。这可能是因为腌制液中Cl-通过渗透扩散结合肌肉中带正电的组蛋白,从而使得其等电点减少,空间中带净负电荷的蛋白及排斥现象的增加使得肌肉持水力增加[18],这与VAN等[19]研究结果相似。

图3 不同酶浓度腌制过程中硬度(A)与压榨损失(B)的变化Fig.3 Changes in hardness(A) and compression loss(B)of different enzyme concentrations during curing

2.3 运用预测模型来描述不同腌制条件下鸡肉的传质动力学变化

2.4 鸡肉腌制状态的判断

图4 Δ、Δ与Δ的变化与腌制时间平方根的回归关系曲线Fig.4 Regression of Δ, Δ, Δand square root of curing time

酶浓度/%k1k2R2ΔMwt0.00-0.7973.2010.9640.06-0.7143.8410.9020.12-0.0273.5890.9190.241.2013.1040.9340.301.9792.860.928ΔMNaClt0.00-1.1210.3720.9470.06-1.2350.4380.9820.12-1.1620.4730.9460.24-1.0760.5050.9170.30-0.9370.5050.882ΔMot0.00-0.1012.9840.9610.06-0.0393.6270.9440.121.3743.1290.9620.242.822.6510.9310.302.9912.4770.938

表2 腌制过程中zNaCl变化Table 2 changes of zNaCl during curing

2.5 鸡胸肉腌制过程中表观扩散系数(De)的计算

肌肉在腌制过程中物质的传质扩散主要依靠腌制液与肌肉之间浓度差产生的驱动力而进行[20]。如图5和表3所示,实验中鸡肉腌制过程中传质驱动力及其动力学参数。由表3可知不同酶浓度腌制鸡肉的传质驱动力De与t0.5/l具有较好的相关性(R2>0.881),对照组与较低的酶浓度(0%~0.12%)R2系数较高,这说明在酶浓度较低的情况下线性回归方程拟合度较好。鸡肉腌制的De值随着酶浓度的增加而逐渐提高,表明腌制液中添加木瓜蛋白酶可以提高腌制过程中NaCl扩散速率。

图5 传质驱动力1-YNaCl与t0.5/l的回归曲线Fig.5 Driving force (1-YNaCl) versus t0.5/l

表3 不同酶浓度腌制鸡肉的理论动力学参数值Table 3 Kinetic parameters of different enzymeconcentrations during chicken curing

酶浓度/%KDe×1010/(m2·s)R20-0.8824.840.9440.06-0.9916.760.9890.12-0.9558.410.9510.18-0.88910.20.9170.24-0.78310.20.881

3 结论

鸡肉湿腌9 h以内腌制液中水分盐分快速渗透,随着腌制液中木瓜蛋白酶浓度的提高,鸡肉中的水分含量、NaCl含量以及鸡肉总质量不断增加。随着腌制时间的延长,实验组中鸡肉硬度不断降低,持水力有一定提高。根据传质动力学方程对腌制过程中实验数据分析发现,鸡肉中水分含量,盐分含量以及总重变化均与腌制时间具有良好的相关性。添加木瓜蛋白酶对鸡肉湿腌过程中的传质动力学参数具有显著影响,酶浓度高时De值较大,表明此种状态下腌制NaCl扩散速率较快。在腌制液盐浓度为质量浓度4%的条件下,酶浓度0.24%腌制9 h以后即可到达腌制平衡状态,说明腌制液中添加木瓜蛋白酶可以促使腌制过程快速到达平衡,可作为提高肉类腌制速率的理论指导。